Оглавление:

Методы стандартизации

- Методы стандартизации унифицированы, агрегированы и типизированы, обеспечивая совместимость и опыт на разных уровнях. Унификация относится к одному из наиболее важных методов стандартизации. Это разумно сокращенный тип продукта, тип, размер, сборка и детали, включенные в продукт для той же функциональной цели, и ограниченное количество обменов, которые могут добавить определенное количество для сборки нового продукта. Это для создания оригинальных сборок и деталей оригинальных предметов.

Более унифицированные узлы и детали машин сокращают время проектирования и изготовления за счет уменьшения количества чертежей, новых разработанных технических процессов и количества проектируемого оборудования. Унификация позволяет снизить производственные затраты на новые продукты, увеличить сериализацию и, следовательно, повысить уровень автоматизации производственного процесса, снизить сложность производства, повысить мобильность промышленности при производстве новых продуктов и организовать специализированное производство. Это становится. Интеграция продукта основана на конкретных сходствах в выполнении аналогичных функций.

Если вы примете их во внимание с ограниченным числом наблюдений, они могут исказить гораздо больше, чем результат истинен, и они могут исказить больше, чем неограниченное число наблюдений. Людмила Фирмаль

Объединение за пределы экономической целесообразности оправдано На основе стандартизации унифицированных продуктов. Следует помнить, что интеграция должна выполняться с целью улучшения компонентов и деталей. Понятие унификация машин и оборудования распространяется на типы, основные размеры и параметры машин и их компонентов (узлов и деталей). Самым основным типом объединения является Префекция силы . Это просто уменьшает редко используемые элементы до рекомендуемого минимума. Упрощение используется для разумного ограничения объема объектов при разработке ограничительных стандартов. Различают следующие типы интеграции: стандартная, внутритиповая и интертипная.

Стандартизация размеров выполняется для продуктов с одинаковым функциональным назначением, с различными значениями ключевых параметров. Объединение в пресс-форму выполняется на изделиях с одинаковым функциональным назначением, и значения основных параметров одинаковы, но конструкция компонентов отличается. Интертипная унификация выполняется на изделиях различных типов и конструкций (например, унификация продольно-фрезерных, строгальных, шлифовальных станков и т. Д.). Объединительная работа может быть выполнена на трех уровнях между фабрикой, промышленностью и отделом. В последнее время международное объединение прошло успешно.

Задачи, связанные с объединением, выполняются в определенном порядке. Во-первых, вам необходимо определить направление, тип и уровень унификации, собрать и проанализировать стандартизированные чертежи продукта и классифицировать чертежи в соответствии с задачами. Кроме того, вы можете разработать новый дизайн или выбрать один из существующих проектов в качестве интегрированного дизайна. Это заменяет все ранее использованные конструкции. Затем устанавливается оптимальное количество размеров и разрабатывается структурно однородный набор стандартов на детали. Завершающим этапом объединительной работы является организация профессионального производства стандартных деталей.

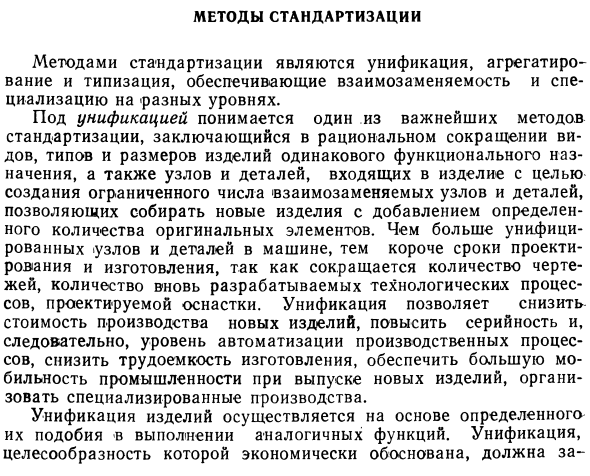

Унифицированный уровень продукта или его компонентов определяется с помощью системы индикаторов. Эта система требует коэффициента применимости на уровне стандартного размера. Фактор применения понимает отношение размера заимствованного, купленного размера и стандартного размера к общему размеру продукта. Применимый коэффициент типоразмера Кп ^,% рассчитывается по формуле 100, Где р — общее количество размеров товара. n0 — номер оригинального размера. Оригинальные детали — это детали, предназначенные для этого продукта.

В соответствии с распоряжением ЦК КПСС от 10 ноября 1970 г. и Совета министров СССР № 937 Расширение роли стандартов в повышении качества продукции планирование уровня унификации продукции является неотъемлемой частью национального планирования. Да, и должен быть связан план развития всего советского народного хозяйства. Существует многообещающий годовой унифицированный план работы с единым индикатором уровня для отдельных продуктов и единым индикатором уровня для групп продуктов.

Указ обязывает министерства и ведомства устанавливать единый уровень технических спецификаций для разработки новых продуктов с учетом современных достижений науки и техники, ответственных за отдельных лиц и генеральных проектировщиков и конструкторских отделов Назначена персональная ответственность для обеспечения высокого уровня унификации вновь разработанных продуктов. Основное направление советского экономического и социального развития в 1986-1990 гг. В период до 2000 года предполагается, что разделение между департаментами и департаментами будет углубляться . Yu машины, компоненты, запчасти … гарантирует максимальную интеграцию компонентов и частей.

Принять меры по созданию машин, оборудования и устройств на основе унифицированного блочно-модульного и базового дизайна. Последняя задача связана с агрегацией и типизацией и может рассматриваться как более высокий уровень интеграции. Агрегация — это способ создания и эксплуатации машин, оборудования и оборудования из отдельных стандартных унифицированных единиц, которые можно повторно использовать для создания разнообразных продуктов, основанных на геометрической и функциональной совместимости.

Агрегирование может быть достигнуто путем обмена отдельных узлов и блоков, машин, устройств, возможностью сборки оборудования различного функционального назначения из отдельных узлов, выпускаемых специализированными компаниями, создания универсальных устройств при разработке технического оборудования и т. Д. Гарантирует расширение ассортимента. Агрегация также увеличивает ассортимент машин и оборудования, производимых путем изменения основных типов и создания различных конструкций. Кроме того, агрегация позволяет использовать устройства и сложную техническую механизацию и автоматизированные технологии.

Замените оборудование, используя обычные узлы и агрегаты, и организуйте высокопроизводительный ремонт машин и других изделий с использованием сменных узлов и агрегатов. Агрегированное оборудование конструктивно и обратимо, что позволяет повторно использовать стандартные узлы и агрегаты в новых макетах при изменении структуры производственного объекта и, при необходимости, гибкой производственной системы для новых видов продукции. Быстро перенести производство в производство. Таким образом, коллективное оборудование имеет высочайшую конструктивную непрерывность, упрощает ремонт и уменьшает объем запасных частей.

При разработке научных основ агрегации используются основные принципы теории машин и механизмов. Чтобы определить разумную разбивку на структурные элементы, вы должны использовать классификатор деталей. Агрегирование сокращает объем работ по проектированию и разработке, сокращает время подготовки производства и разработки, снижает сложность производства и снижает затраты на ремонт. Для дальнейшего развития принципа агрегации необходимо разработать теоретические проблемы.

Таким образом, широкое распространение агрегации включает разработку параметрических стандартов и стандартов для показателей качества, надежности и долговечности для различных типов машин и оборудования. В этом случае работа над деталями, сборками и интеграцией сборок должна быть ускорена. Примером интенсивного оборудования в машиностроении является Интенсивный станок с несколькими головками, прикрепленными к круглому основанию, соединяющий различные насадки для выполнения расточных, расточных, резьбонарезных, фрезерных и других операций ( обрабатывающий центр ) это.

Принцип агрегации широко используется в Единой системе технической подготовки производства (УНТПП) при создании стандартного перестраиваемого оборудования из стандартных узлов, деталей и заготовок. Примерами в этом случае являются универсальные сборные приспособления (USP), собранные из взаимозаменяемых элементов, таких как пластины, квадраты, стойки, опоры, зажимы, зажимы и используемые для сверления, фрезерования, токарной обработки, сварки, сборки и т. Д. Это система. Операция.

В машиностроении используется метод базовой установки. Таким образом, многие производные для разных целей получают путем подключения специального оборудования к базовой модели машины. Примером является создание набора конструктивно унифицированных колесных и дорожных транспортных средств. Также используются методы секционирования — машина делится на идентичные унифицированные секции, из которых собирается ряд производных машин: ковшовые экскаваторы, конвейеры, воздуходувки, насосы и т. Д.

Принципы агрегирования используются для создания контрольно-измерительных приборов, состоящих из стандартизированных электронных блоков, датчиков, регистраторов, измерительных головок, пневматических компонентов и т. Д. Агрегация также нашла широкий спектр приложений для беспроводной электроники в разработке электронных устройств, основанных на методе прогрессивного функционального узла. В электронике были разработаны интегрированные функциональные узлы, которые играют ту же роль, что и узлы машиностроения, и позволяют создавать многочисленные электронные устройства.

В будущем общенациональное развитие агрегации позволит: Мы переходим от проектирования специального оборудования к выбору стандартных компонентов и узлов и их сборке в комбинациях, которые наиболее полно отвечают требованиям получения оптимальных потребительских характеристик от новых машин. Время проектирования и освоения новой машины сократилось с 4-6 с половиной лет до 2 лет с использованием ранее освоенных узлов. В то же время процесс проектирования меняется. Это связано с тем, что процесс создания машины изменился на процесс выбора и сборки из готового устройства, что значительно сократило количество документов.

Увеличить производство машин в той же области и снизить производственные затраты на 25-30%. Уменьшите необходимое транспортное средство на 20-25%, сократив количество персонала. Оснастить народное хозяйство новым парком универсальных машин, состоящим из 70-75% унифицированных узлов и агрегатов. Ввод — это стандартизированная методика, которая состоит из установления типичных объектов для конкретной популяции и используется в качестве основы для создания других объектов, близких по функциям. Этот метод иногда называют методом базовой структуры .

Это выбирается в процессе ввода наиболее характерных объектов в конкретной популяции с оптимальными свойствами, и, если конкретный объект является продуктом или техническим процессом, выбранные объекты (типичные) частично Это потому, что только изменения могут быть получены или улучшены. Таким образом, типизация — это расширение большого количества функций на небольшое количество объектов, чтобы обеспечить сохранение только типичных объектов из определенного набора. Эффективность набора текста заключается в ускорении готовности производства и сокращении затрат на продукты, созданные на той же основе, с помощью проверенных решений при разработке новых продуктов.

Ознакомьтесь с условиями эксплуатации типового (базового) продукта и его модификаций. Стандартизация заканчивается стандартизацией разработанных стандартных объектов. Стандартизация как эффективный метод стандартизации в основном развивается в следующих трех направлениях. Стандартизация типовой продукции, создание нормативно-технических документов, устанавливающих порядок работы, расчеты, испытания и т. Д. Основное направление советского экономического и социального развития в 1986-1990 гг.

- А в период до 2000 года должен развиваться на основе многообещающих типичных научно-технических результатов технологии. Типизация технических процессов обусловлена неоправданно большим разнообразием существующих вариаций технических процессов при производстве аналогичных деталей, что приводит к увеличению производственных затрат. Во многих случаях новые производственные процессы (процессы или сборки) продуктов разрабатываются без учета существующего опыта. Кроме того, разные фабрики могут создавать разные технические процессы для одной и той же детали (блока).

При замене производственного объекта весь объем технологического развития повторяется заново, и значительная часть технологического процесса дублирует ранее разработанный процесс, но вся номенклатура отдельных конструктивных элементов составляет до 70-80 % Установлено, что поддерживается при внесении незначительных изменений от продукта к продукту. Основные структурно однородные параметры, характерные для этого типа. В гибкой производственной системе с быстрыми изменениями в дизайне продукта, технические возможности их использования основаны на изготовлении, то есть типе этого типа наиболее типичных деталей и узлов, а не на одном конкретном продукте. Вам нужно создать процесс.

Удельный термодинамический потенциал, удельная теплота фазового превращения и удельная теплота химической реакции также представлены джоулями на килограмм. Людмила Фирмаль

Категоризация технических процессов основана на классификации деталей и сборок и создании типичных представителей с большинством характеристик, характерных для конкретного типа детали или сборки. Технологический процесс Первым этапом классификации, а затем стандартизации является классификация объектов первичного и вторичного производства, технических операций и технического оборудования (оборудование, приборы, режущий и измерительный инструмент). Это делается на основе Технического классификатора для деталей машиностроения и приборостроения , в соответствии с которым детали группируются в соответствии с характеристиками, определяющими общность технического процесса производства.

Техническое сходство деталей определяется сочетанием конструктивных особенностей. Главное это геометрическая форма и технические особенности. В зависимости от характеристик деталей. Технический код детали, сформулированный в соответствии с Технологическим классификатором: , помогает выбрать деталь в соответствии с техническим сходством с оптимальной группой с точки зрения количества подобных деталей. Такая группировка является необходимым условием для классификации технических процессов и способствует внедрению методов групповой обработки.

Технические классификаторы могут использоваться для создания основы для внедрения системы управления процессами, поскольку вы можете автоматизировать процесс анализа технической документации и обработки информации с помощью компьютера. Стандартизация технических процессов включает анализ возможных технических решений на производстве. Подробная информация о классификации групп и разработка оптимальных моделей процессов для каждой группы. Типичные технические процессы, общие для групп деталей, включают базовые операции, единый план обработки аналогичного оборудования и аксессуаров.

При разработке типового технического процесса вы можете принять за основу наиболее продвинутый существующий технический процесс или разработать новый. Основным методом типизации технического процесса следует считать метод технического секвенирования, основанный на общности технических процессов (операционный переход). Типовая документация технического процесса должна быть создана в соответствии с требованиями стандарта ESTD и разработана в соответствии с ESTPP. Типичный технический процесс создается в виде технической карты маршрутов и серии стандартных карт (технических стандартов).

Совместимость обеспечивает беспрепятственную сборку машин или устройств и характеристики независимо изготовленных деталей, сборок и узлов для достижения официальных целей без нарушения общих технических требований к данному продукту. это. Сменные детали и узлы — это те, характеристические параметры которых находятся в указанных пределах. Требования совместимости предъявляются к таким параметрам, как точность размеров сопряжения, форма поверхности и отклонения положения, волнистость и шероховатость, а также физико-химические свойства материала. Беспрепятственная сборка (требования к установке) гарантируется точностью геометрических параметров.

Чтобы обеспечить функциональные требования, необходимо обеспечить определенную точность функциональных параметров, то есть параметров, которые влияют на эксплуатационные характеристики изделия и сервисные функции деталей и узлов. Таким образом, мощность двигателя (индикатор работы) зависит от величины зазора между поршнем и цилиндром (функциональный параметр).

Зазоры подвижных соединений имеют не только точность относительно сборки и относительного положения, но также минимальное трение, компенсацию изменений температуры и износа, а также другие факторы, которые влияют на выходные рабочие характеристики (долговечность, точность движения, расход масла, Функциональные требования наиболее тщательно рассматриваются на основе методов функциональной совместимости. Функциональная совместимость — это определение точности геометрических и физико-химических параметров детали и сборки на основе довольно строго установленной связи между этими параметрами и эксплуатационными показателями.

В то же время, исходить из экономически оптимальных ограничений на изменения эксплуатационных показателей. Различают полную и неполную внешнюю и внутреннюю совместимость. Полная совместимость обеспечивается соблюдением параметров с точностью, которая позволяет собирать и заменять узлы и сопряженные детали без дополнительных мер, таких как обработка, выбор или регулировка. Полностью взаимозаменяемые упрощают процесс сборки, создают условия для автоматизации, специализации и сотрудничества и упрощают ремонт. Когда трудно соблюсти допуски, которые нецелесообразны с экономической точки зрения, и вам необходимо изготовить сложные детали, переключитесь с полностью совместимого на неполное.

Неполная (ограниченная) совместимость характеризуется возможностью выполнения дополнительных мероприятий во время сборки, таких как групповой выбор деталей (выборочная сборка), использование компенсаторов, выравнивание, установка и т. Д. , Внешняя совместимость относится к работе и показателям продуктов и узлов, которые работают с приобретенным продуктом, размеру и форме соединительной поверхности, где взаимосвязанные узлы основного продукта взаимосвязаны, а также к приобретенным и связанным продуктам. Совместимо. Внутренняя совместимость — это совместимость компонентов и компонентов, составляющих отдельную единицу, или компонентов и механизмов, составляющих продукт.

Например, в подшипниках качения внешняя совместимость выполняется в соответствии с наружным диаметром внешнего кольца и внутренним диаметром внутреннего кольца, а элементы качения и кольцо являются внутренне совместимыми. Уровень производственной совместимости характеризуется обменными факторами. Это равно отношению заменяемых деталей и сложности изготовления детали к общей сложности изготовления изделия. Это индикатор технического уровня производства.

Разделение производственного процесса, повышение производительности труда сборочных операций, организация массового производства и массового производства, специальное производство отдельных деталей, сборок и узлов, координация производства, агрегация, механизация производственных процессов, включая сборку и Позволяет внедрение автоматизации. Совместимость обеспечивается во время работы. В дополнение к надежности и долговечности, необходимой для продукта, несовместимая замена старых узлов и деталей облегчает ремонт. Нормативной основой для совместимости является стандартизация.

Существуют стандарты, которые управляют общими стандартами совместимости, и стандарты, которые включают требования совместимости для конкретных продуктов. Первая группа стандартов в основном включает государственные стандарты, которые применяются ко всему машиностроению и приборостроению или некоторым отраслям промышленности (столбцы с номерами приоритетов, столбцы с нормальными линейными размерами, допуски и фитинги) Стандарты, стандарты на винты, шестерни и т. Д.). Вторая группа стандартов, в принципе, устанавливает требования, которые определяют внешнюю совместимость (основные монтажные размеры, допуски для этих размеров, выходные рабочие характеристики и их допуски).

Такой стандартный индекс совместимости должен соответствовать общему стандарту. С развитием экономических отношений между странами и ростом международной торговли очень важно обеспечить совместимость в международном масштабе, поэтому большое внимание уделяется вопросам совместимости в деятельности международных организаций по стандартизации. Это сломано. В нашей стране, как уже упоминалось, произошел переход к системе толерантности СЭВ.

Унификация, агрегация, типология и совместимость являются основой для развития специализации. Есть два способа увеличить производство. Первое — это расширение производственных мощностей и увеличение количества рабочих (широкий ассортимент). Второе — это развитие производственной специализации (концентрации). Уменьшить стоимость специальной продукции. Специальности содержательные, подробные, технические и функциональные. Предметная специализация заключается в том, что конкретная компания ориентируется на выпуск конкретного продукта, соответствующего профилю компании. Например, заводская специализация по производству тракторов, станков и т. Д. Выпуск), построенный по параметрической серии.

В результате увеличивается производство и снижаются производственные затраты. Целевые характеристики Социализация — ранняя форма производственной специализации Детальная специализация заключается в том, что производственный процесс отличает производство отдельных деталей, узлов и сборочных единиц. Этот тип специализации наиболее экономически выгоден. В случае подробной специализации дочерние компании предоставляют сборочным компаниям необходимые детали, узлы и сборки (например, крепеж, шарикоподшипники, зубчатые передачи и т. Д.).

Техническая специализация — это разделение отдельных этапов техпроцесса на специализированные заводы, мастерские, секции (например, литье, ковка, штамповка, сварные металлоконструкции, механическая обработка в машиностроении). И сборочные, прядильные, ткацкие, текстильные, фабричные заводы и т. Д.). д. ). Специализация технологии увеличивает масштабы производства, повышает производительность труда, снижает затраты и более рационально использует методы производства. Основное направление советского экономического и социального развития в 1986-1990 гг.

На период до 2000 года предусматривается, что эффективное объединение компаний по сборке машин и специализированных заводов расширит специализацию и сотрудничество в сфере производства, деталей и технологий . Функциональная специализация возникла в результате разделения труда и кооперации в сфере вспомогательных производственных услуг. Наиболее важным типом функциональной специализации является организация централизованных ремонтных услуг для группы компаний, объединенных в соответствии с обозначением территории, отрасли или деятельности (например, профессиональный ремонт станков, автомобилей, тракторов).

Функциональная специализация обеспечивает высокую производительность и низкую стоимость услуг по поддержке производства. В последнее время стали широко распространяться специализированные области агрегации, предметной агрегации и детальных технологий. Межотраслевые и территориальные специализации развиваются на основе создания регионального комплекса специализированных производств. Такие комплексы включают в себя все виды специализированных компаний на основе экономически эффективного расчета радиусов кооперативов. Специализация может быть сделана на уровне фабрики, промышленности и отдела.

Смотрите также:

| Отечественная стандартизация | Математическая база параметрической стандартизации |

| Принципы стандартизации | Государственные стандарты |