Оглавление:

Основные эксплуатационные требования и система допусков и посадок гладких цилиндрических соединений

- Гладкие цилиндрические соединения делятся на подвижные и стационарные типы. Основное требование к надежному подвижному соединению — создать минимальный зазор между валом и отверстием, обеспечить трение со смазкой, обеспечить указанную несущую способность и увеличить зазор при длительной работе машины. Для поддержания указанного типа трения в допустимых пределах. Соединение также точно отцентрировано, и вал вращается равномерно.

Основными требованиями к неподвижным соединениям (съемным и интегральным) являются точное центрирование детали и усиленное затягивание детали с помощью дюбелей, крепежных винтов и т. Д. Или передача заданного крутящего момента или осевого усилия во время непрерывной работы с дополнительной затяжкой Это для обеспечения. Общие требования для всех соединений механических частей и оборудования. Основное отклонение.

При хорошей смазке и низком давлении наименьший износ обычно наблюдается, если обрабатываемые метки на обеих поверхностях трения параллельны направлению движения. Людмила Фирмаль

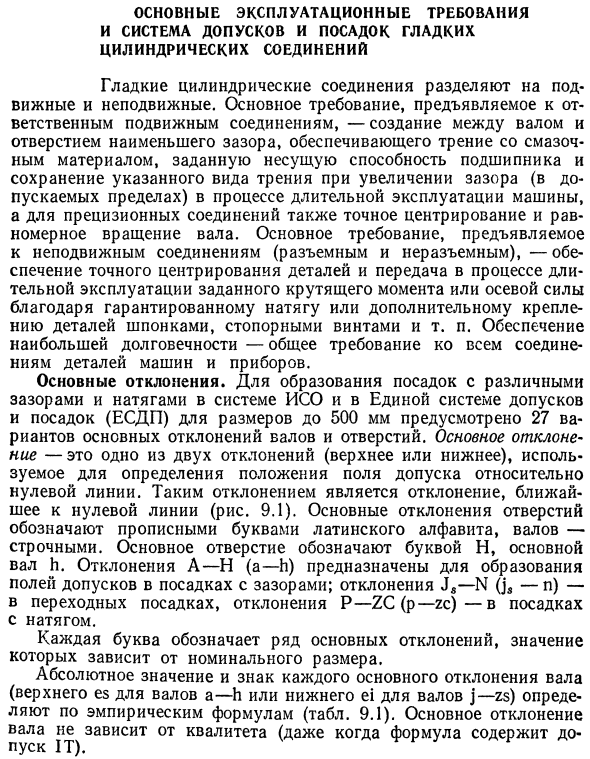

Доступны 27 типов отклонений основного вала и отверстий для формирования посадок с различными зазорами и герметичностью с системами ISO размером до 500 мм и Единой системой допусков и посадок (ESDP) , Основным отклонением является одно из двух отклонений (верхнее или нижнее), которые используются для определения положения поля допуска относительно нулевой линии. Такое отклонение наиболее близко к нулевой линии (рисунок 9.1). Основное отклонение отверстия обозначено заглавной буквой латинского алфавита, заглавной буквой. Отверстие достоинства обозначено буквой H на шпинделе I.

Отклонение A H (a b) предназначено для создания поля допуска для посадок с пробелами. Отклонение 1, -N 0, -n) -Переходная посадка, Отклонение P — 2C (p-xc) -Плотная посадка. Каждая буква представляет некоторое базовое отклонение, значение которого зависит от номинального размера. Абсолютное значение и знак каждого основного прогиба вала (верхний ez для вала a, нижний e1 для вала) -rz определяется по эмпирической формуле (таблица 9.1). Основное отклонение вала не зависит от качества (даже если формула включает в себя следующее) Рисунок 9.1.

Основные отклонения отверстий и валов, используемых в системах ISO и ESDP Основное отклонение отверстия рассчитано на посадку системы валов, как в системе отверстий. Они равны по абсолютной величине и имеют противоположный знак и отклонение главного вала, обозначенные одной и той же буквой. Общие правила определения основного отклонения отверстий: E1 = —ez с большим отклонением от A до H. E8 = -e1. Существует большой сдвиг от А до 2С. (9.1) Это правило сформулировано следующим образом: Основное отклонение отверстия должно быть симметричным относительно нулевой линии относительно основного отклонения вала, обозначенного теми же (но строчными буквами) буквами.

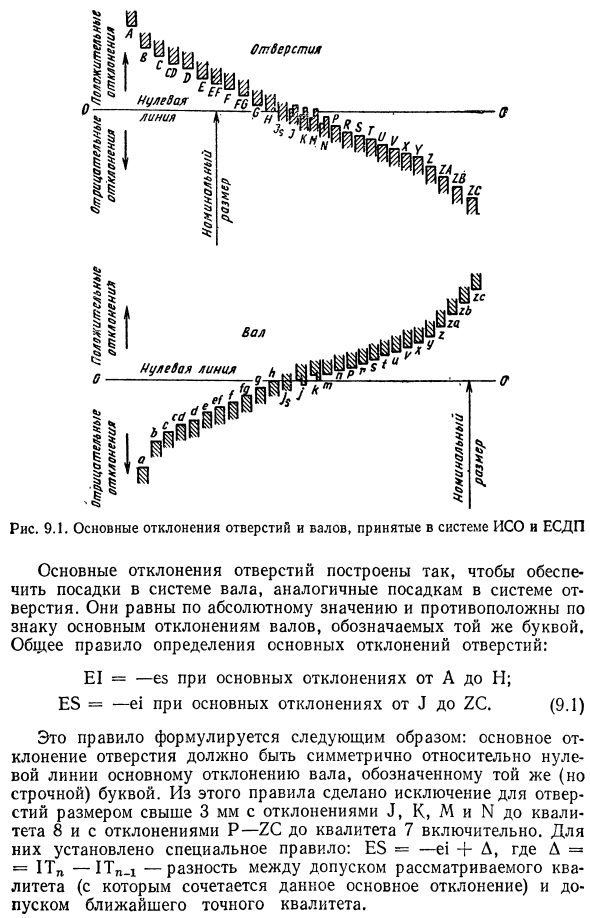

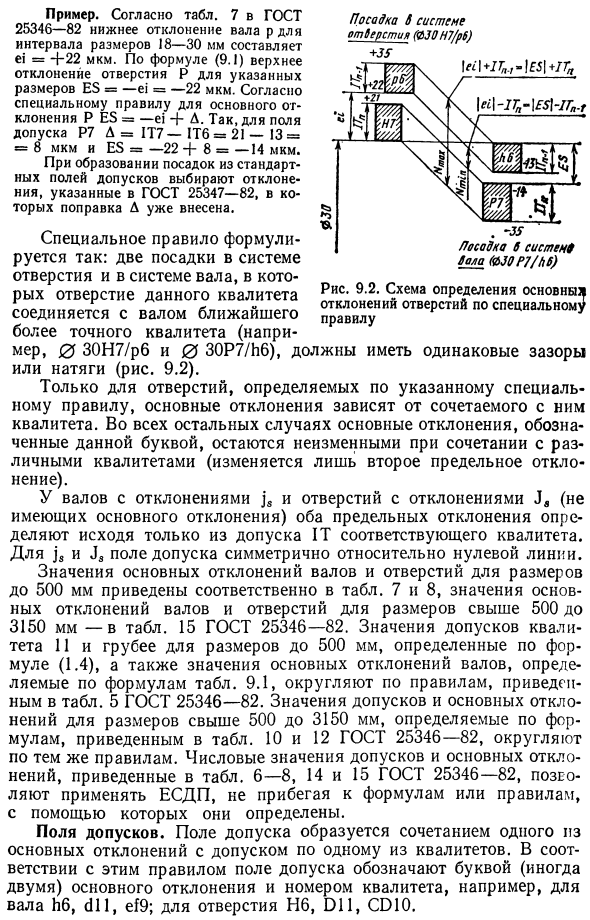

Это правило предусматривает исключения для отверстий размером более 3 мм с отклонениями от L, K, M и N до 8 и отклонениями от P-2C до 7 класса. E5 = —e: + D, где D = 1TP-1Tp 1 — это разница между рассмотренным допуском по качеству (в сочетании с этим основным отклонением) и наиболее точным допуском по качеству. 9.1. Формула основного отклонения для валов диаметром до 500 мм по ГОСТ 25346 82 (СТ СЭВ 145 75) — (265 + 1300) O 120 5 до 8 без формулы от k4 до k7 — 0,6 UB — 3,50 для квалификации до 30 и O 120 к Примерно (-140 + n + (1T7-1T6) b + 0,850) для O 160 P + 50O -M Для O 160 p + 1T7 + (0 5), приблизительно -1,80 Среднее геометрическое —520 л для 0 40 г s- (95 + 0,80) O 40 3 + 1T8 + (1 4) 0 50.

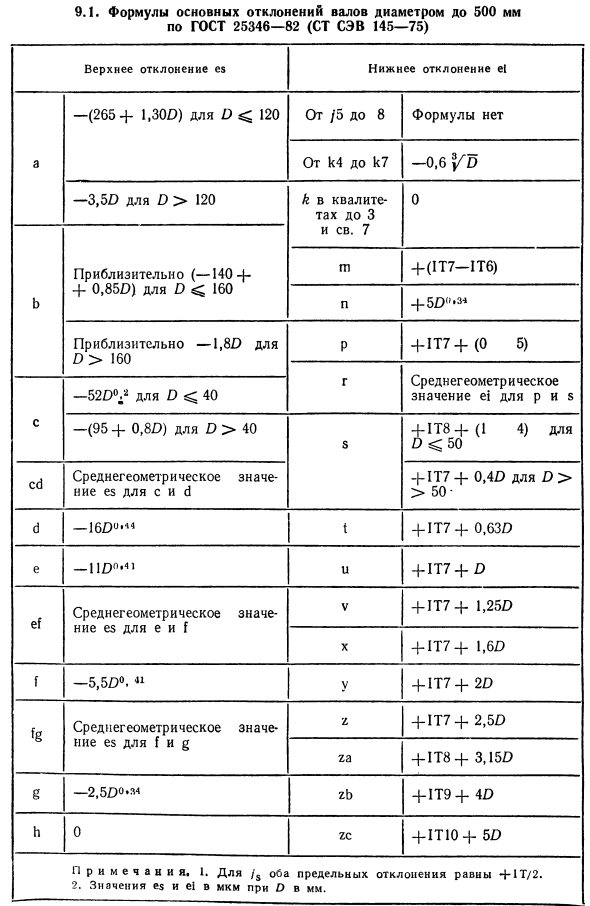

Почва O 50 — среднее геометрическое значение + 1T7 + 0,40 -160 1 + 1T7 + 0,630 e-PO -41 и + 1T7 + O например, среднее геометрическое + 1T7 + 1250 х + 1Т7 + 1,60 ( 5.50 °. Y + 1T7 + 2O среднее геометрическое значение g8 равно X + 1T7 + 2,50 G и E ха колено + 1T8 + 3150 8 —2,5 O гм гб + 1T9 + 40 0 GS + 1T10 + 50 Выкл. Т-1Т 2. Пример. По данным табл. Для ГОСТ 25346 82 7 низкое отклонение вала p с интервалами размером 18 30 мм составляет ev = + 22 мкм. Согласно формуле (9.1), верхнее предельное отклонение отверстия P в порядке размеров = e1 = 22 мкм. Sog; специальное правило для базового клонирования: P EZ = e1 + D.

Поэтому для допуска P7 A = 1T7 1T6 = 21 13 = 8 мкм и EZ = 22 + 8 = 14 мкм. При посадке выберите стандартное отклонение, указанное в ГОСТ 25347 82. В этом отклонении коррекция D уже была сделана. Специальные правила сформулированы следующим образом: две посадки: система отверстий и система стволов. Это качественное отверстие связано с самым точным качеством вала (например, 030Н7 р6 и 030Р7 Н6) должны иметь одинаковый зазор или помехи (рисунок 9.2). Только указанные отверстия Согласно этому правилу, основное отклонение зависит от качества в сочетании с ним.

Во всех других случаях основное отклонение, указанное в этой букве, не изменяется при сочетании с различными квалификациями (изменяется только второе предельное отклонение). В случае вала с отклонением и отверстия с отклонением L (без базового отклонения) оба предельных отклонения определяются только на основе соответствующего допуска на качество 1T. Для и La поле допуска симметрично относительно нулевой линии. В таблице приведены значения основных отклонений для валов и отверстий размером до 500 мм.

На рисунках 7 и 8 приведены основные значения отклонений для валов и отверстий, превышающих 500-3150 мм. 15 ГОСТ 25346-82. Значение допуска качества 11 или менее для размеров до 500 мм, определяемое по уравнению (1.4), и значение основного отклонения вала, определяемое по уравнению в таблице. Округляются по правилам, перечисленным в 9.1, табл. 5 ГОСТ 25346-82. Значения допусков и основных отклонений для размеров, превышающих 500-3150 мм. Определяется по формуле, приведенной в таблице. 10 и 12 ГОСТ 25346-82, округленные по тем же правилам.

Допуски и номера базовых отклонений приведены в таблице. В ГОСТ 25346 82 6 8, 14 и 15 вы можете использовать ESDP, не полагаясь на формулы и правила, определяющие ESDP. Поле толерантности. Поле допусков образовано комбинацией одного из основных отклонений и допусков в соответствии с одной из квалификаций. Согласно этому правилу поле допуска указывается буквой шпинделя (возможно, 2) и номером качества (например, вал b6, 111, eG9). Для отверстий H6, 011 и SOY. Поле допуска ограничено горизонтальной линией, определяемой основным отклонением (см. Рис. 9.1).

- Второе предельное отклонение, которое ограничивает это поле допуска, может быть определено по основному отклонению и допустимому качеству. Когда основным отклонением является верхний предел, нижний предел отклонения: вал e1 = ez — 1T, отверстие E1 = E8-1T. Если основное отклонение мало, верхнее отклонение: для вала ez = e14-1T; отверстие E8 = E1- -1T (отклонения e ez, E1, E8 учитываются). Первым правилом при определении приемлемых полей для ESDP было допустимое поле в соответствии с отраслевыми потребностями стран-членов СЭВ и рекомендациями ISO R286 и R1829.

Это создает условия для технического сотрудничества между странами-членами СЭВ и остальным миром. Столбец поля допусков для размеров менее 1 мм справочная таблица. 1 и 2 ГОСТ 25347 82 (СТ СЭВ 144 75) характеризуется большим набором полей и смещением до более точной квалификации по сравнению с основной линией полей допуска с размером от 1 до 500 мм. Это возможно Это отражает высокие требования к точности приборов. Для размеров более 500 10 000 мм число разрешенных полей уменьшается и смещается в сторону более грубой квалификации по сравнению с рядами размером 1 500 мм.

В этом случае ток в цепи увеличивается, реле привода срабатывает, а контакты накопителя замыкаются. Людмила Фирмаль

В частности, было уменьшено количество полей допуска в отверстии для посадки с натягом. Это не практично для шахтных систем. Для размеров более 3150 10 000 мм ГОСТ 25348-82 (СТ СЭВ 177-75) Один вариант посадки с натягом предлагается только в системе отверстий. В соответствии с рекомендациями ИСО и стран-членов СЭВ, а также многими другими национальными практиками поля приоритетных допусков назначаются из основной серии полей допусков размером от 1 до 500 мм. Обеспечивает 90-95% от общей посадки.

Использование поля предпочтительных допусков помогает повысить уровень единства продукта, сократить номенклатуру режущих инструментов и калибров, создать благоприятные условия для сотрудничества и специализировать во всех странах-членах СЭВ стандартные режущие инструменты и калибры (продукт Высокое качество, в 3—5 раз дешевле, чем на инструментальном заводе (продукция машиностроительного завода). Для размеров более 500 мм и менее 1 мм поле допусков приоритета не выделяется, но в Приложении 2 к ГОСТ 25347 82 указано, что поля допусков используются с различными интервалами с номинальным размером менее 1 мм. рекомендуется иметь.

В некоторых технически обоснованных случаях вам может понадобиться использовать поля допуска, которые не включены в основную серию. Для рационализации выбора таких полей допуска и соответствующих числовых значений предельных отклонений было установлено дополнительное поле допуска для валов и отверстий размером от 1 до 500 мм (см. Приложение 3 ГОСТ 25347-82). Посадка. Методика посадки строительства. Для сопрягаемых деталей устанавливается только значение основного отклонения, то есть расстояние от ближайшей границы поля допуска до нулевой линии.

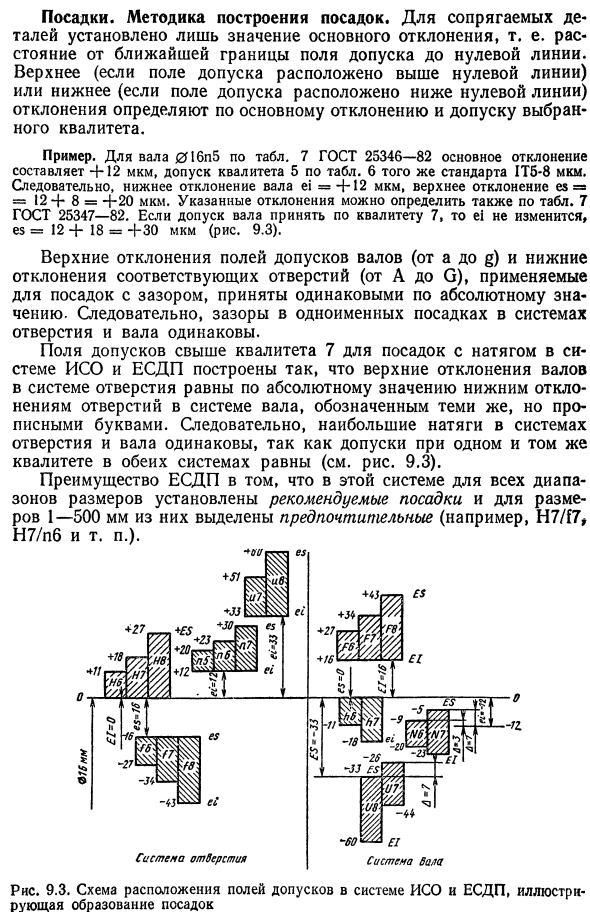

Отклонение для верхнего предела (если поле допуска выше нулевой линии) или для нижнего предела (если поле допуска ниже нулевой линии) зависит от основного отклонения и значения допуска выбранного качества. Пример. Согласно таблице, для вала 016p5. 7 ГОСТ 25346-82, основное отклонение составляет +12 мкм, с допуском 5 согласно таблице. 6 того же стандарта 1T5-8 микрон. Следовательно, отклонение внизу вала равно e1 = +12 мкм, а отклонение вверху равно ez = = 12 + 8 = +20 мкм. Эти отклонения также можно определить из таблицы. 7 ГОСТ 25347-82.

Если допуск вала принят согласно качеству 7, e1 не изменится. ez = 12 + 18 = + 30 мкм (рис. 9.3). Предполагается, что верхнее предельное отклонение (от a до §) поля допусков вала, используемого для посадки с зазорами, и нижнее предельное отклонение (от A до O) соответствующих отверстий имеют одинаковое абсолютное значение. Следовательно, одинаковый посадочный зазор для системы отверстий и валов одинаков. Поля допусков, превышающие 7 для посадок помех системы ISO и ESDP, сконструированы таким образом, чтобы отклонение верхней части вала системы отверстий было равно отклонению нижнего отверстия системы валов в абсолютном значении. В результате максимальные помехи между отверстием и системой вала одинаковы.

Это связано с тем, что одинаковые допуски по качеству одинаковы для обеих систем (см. Рис. 9.3). Преимущество ESDP заключается в том, что система оснащена рекомендованными фитингами для всех диапазонов размеров. Если размер составляет от 1 до 500 мм, выбирается предпочтительный (например, H7 (7, Рисунок 9.3. Расположение полей допуска в системах ISO и ESDP для индикации формирования посадки Равномерная посадка обеспечивает единообразие в требованиях к конструкции соединения и облегчает работу проектировщиков над обозначениями посадок.

Сочетая различные варианты полей допусков вала и отверстий, инструменты, калибры и другое техническое оборудование Способность системы создавать различные посадки может быть значительно расширена без увеличения количества самолетов. Каждая отрасль может снизить допуски и количество посадочных площадок путем введения ограничительных стандартов (отраслевых стандартов или корпоративных стандартов). Рекомендуемые посадки приведены в Приложении 1 к ГОСТ 25347 82.

По экономическим причинам ГОСТ 25347-82 имеет большую предпочтительную посадку в системе отверстий (сформированной из поля предпочтительных допусков), чем в системе валов, потому что он подходит в основном в системе отверстий и не очень часто выделяется в системе валов. вы. Точные и квалифицированные рекомендованные рекомендуемые соединения с размерами от 1 до 3150 мм технически трудно получить точные отверстия, а не точные отверстия из-за плохого рассеивания тепла, плохой жесткости и высокого износа Из-за сложности направления режущего инструмента для сверления отверстий допуск на отверстия обычно будет на один или два больше, чем допуск на вал.

Увеличение допуска на отверстие при сохранении допуска на посадку увеличит срок службы развертки и протяжки. Это увеличивает диаметр износа и позволяет повысить резкость. Если диаметр небольшой, может быть технически сложно обработать более точный вал, чем точное отверстие. Поэтому для рекомендуемых фитингов размером менее 1 мм допуски на отверстия и вал одинаковы.

То же самое относится и к посадке размером более 3150 10 000 мм. ГОСТ 25347-82, если это технически обосновано, может использовать посадочную площадку, образованную из числа полей допусков вала и отверстия, указанных в настоящем стандарте, хотя и не рекомендуется. В этих случаях, однако, посадка должна быть связана с системой отверстий или системой валов.

Смотрите также:

| Отклонения расположения | Основные отклонения |

| Измерение шероховатости поверхности | Поля допусков |