Оглавление:

Параметры технологического процесса резания

- Параметры технологического процесса резки Основные параметры режима резания включают в себя основное движение резания, скорость подачи и глубину резания.

С К О Р О С Т А Л Ь Н О Г О Д и ш е н и я Р О В А Н И я(или скорость резания) определяется максимальной линейной скоростью основного движения режущей кромки инструмента. Эта скорость выражается в м/с. 31.4): v=O D/2, Где d-максимальный диаметр

поверхности заготовки, определяющий наиболее удаленное положение от оси вращения режущей кромки, m-угол соосности, Радиан/С. Людмила Фирмаль

Если выразить угловую скорость co через скорость вращения шпинделя станка, то получим V-T inD. При уплощении и растяжении скорость резания определяется скоростью перемещения строгального резца и броши в процессе резания по отношению к обрабатываемой детали. В случае хонингования и сверхчистовой обработки скорость резания определяется с учетом осевого перемещения (см. рисунок).

31.4, e, g) документа. Скорость резания оказывает наибольшее влияние на производительность процесса, срок службы инструмента и качество поверхности. В этой ситуации вы можете избежать такой ситуации в этой ситуации. При техническом расчете параметров режима точения, сверления, фрезерования и шлифования используется понятие подачи одного оборота заготовки, выраженное в ММ / об.

- Подача за один оборот численно соответствует движению инструмента при определенном вращении: So=v j n. При сплющивании подача определяется ходом фрезы. При шлифовании подача может быть обозначена ходом инструмента или двойным ходом. Подача на зуб при фрезеровании определяется количеством инструментов и подачей зубьев Z за один оборот: Sz=S J Z. Глубина резания h определяется нормальным расстоянием от обрабатываемой поверхности заготовки до заготовки, мм. при точении цилиндрической поверхности глубина резания определяется как половина диаметра до и после обработки: h=(D AG-J)/2, d-диаметр обрабатываемой поверхности заготовки, мм.

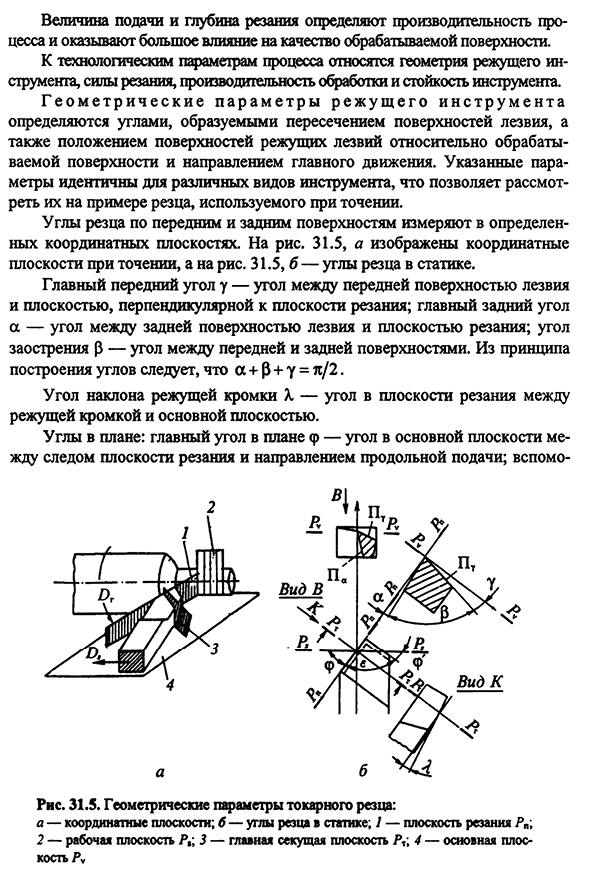

561 глубина подачи и глубина резания определяют производительность процесса и оказывают большое влияние на качество обрабатываемой поверхности. Технические параметры процесса включают форму режущего инструмента, силы резания, производительность обработки и срок службы инструмента. Определяется угол, образованный пересечением поверхности лезвия, а также расположение режущей поверхности лезвия относительно обрабатываемой поверхности и направление основного движения. Эти параметры идентичны в разных типах инструментов, и их можно рассмотреть на примере резцов, используемых для токарной обработки.

Угол наклона резца спереди и сзади измеряется в определенной координатной плоскости. Людмила Фирмаль

Для риса. На рисунке 31.5 показана координатная плоскость в момент поворота и показана на рисунке. 31. 5, 6-угол резца статического. От угла рейки-угол между плоскостью, перпендикулярной передней части лезвия и режущей поверхностью; от заднего угла а-угол между задней частью лезвия и режущей поверхностью; от угла клина R, переднего и заднего он следует принципу угла OS+p+y=I / 2. Угол режущей кромки угол режущей поверхности режущей кромки. Угол плана: основной угол плана<p-угол главной плоскости между следом поверхности разреза и направлением продольной подачи;- Но Геометрические параметры резца токарного станка рис 31.5: а-координатная плоскость; Б-угол резца в статике;1 — плоскость резания RP;2-рабочая плоскость P,; 3-основная плоскость резания Px;4-основная плоскость Ru

Смотрите также: