Оглавление:

Пластическая деформация моно- и поликристаллов

- Пластическая деформация монокристаллов и поликристаллов Деформация — это изменение размеров и формы тела под воздействием внешних сил. Деформация делится на упругую и пластическую. Упругая деформация исчезает, а после окончания действия приложенных сил пластическая деформация остается. Упругая деформация основана на обратимом перемешивании атомов металла из положения равновесия. Пластическая деформация основана на необратимых атомных смещениях на значительном расстоянии от исходного положения равновесия.

Способность металла к пластической деформации называется пластичностью. При пластической деформации металлов многие характеристики изменяются одновременно с изменением shape. In в частности, прочность увеличивается при холодной деформации. Всплеск Это дает прочность конструкции детали под нагрузкой и нейтрализует воздействие концентратора напряжений. Диаграмма растяжения металла.

Испытание на растяжение является наиболее простым и распространенным методом определения прочности и пластичности (ГОСТ 1497-73). Людмила Фирмаль

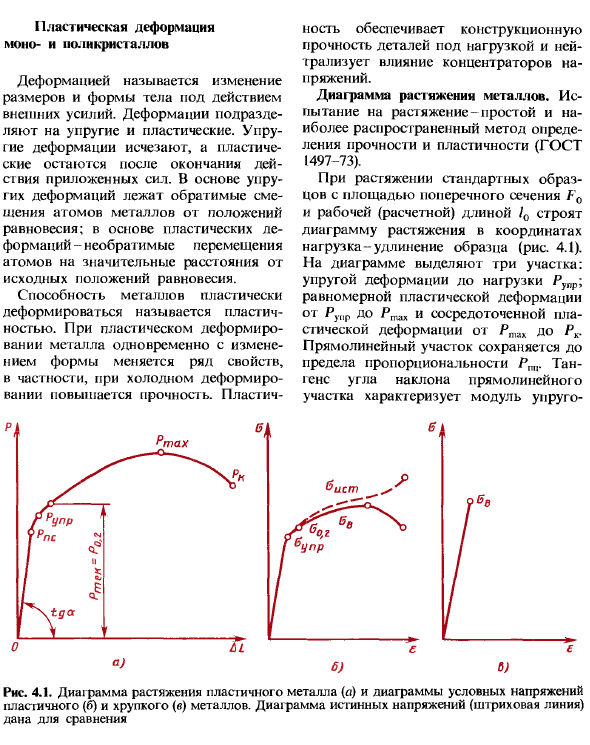

Работа с поперечным сечением го (расчет) растяжения стандартного образца длиной/ 0 позволит построить растягивающий чертеж по координатам нагрузки-удлинения образца(рис.4.1). на рисунке выделено 3 участка. Упругая деформация для нагружения РУПР. Интенсивной пластической деформации из ru | 1P в Rpih для ПК. Прямое сечение поддерживается на пропорциональном пределе P, P1.Загар-1sns градиент в прямой части упруго характеризует модуль упругости Рисунок 4.1.Растяжимые чертежи пластичных металлов ( » ) и диаграммы условных напряжений пластичных металлов (В) и хрупких металлов ©.

Для сравнения приведена диаграмма истинного напряжения (пунктирная линия) E. В небольшой части от P | U до Rupr линейная связь между P и A нарушается из-за упругих несовершенств материала, связанных с дефектами решетки. Поскольку металл затвердевает во время деформации, пластическая деформация (превышающая Rupr) возникает при увеличении нагрузки. Упрочнение металлов при деформации называется упрочнением. Растягивающая нагрузка уменьшается от Ptx до Pk, в то время как упрочнение металла увеличивается до тех пор, пока образец не лопнет(рис.4.1, а).

- Это объясняется появлением локального истончения шейки образца, причем пластическая деформация в основном сосредоточена. Даже если нагрузка уменьшилась, напряжение натяжения шеи будет увеличиваться до тех пор, пока рисунок не будет разрушен. Это подтверждается истинная диаграмма деформирования (рис. 4.1.6).При растяжении образец удлиняется, а его поперечное сечение непрерывно уменьшается. Истинное напряжение определяется путем деления нагрузки, действующей в определенный момент времени, на площадь, которую имеет образец при этом moment. In в повседневной практике, предполагая, что поперечное сечение образца не изменяется, истинное напряжение не определяется, а используется условное напряжение.

Стресс,<РМ и выбирать стандартные прочностные характеристики. Каждый из них получается путем деления соответствующих нагрузок Rupr, P1 и P | gro на начальное сечение Go. Предел упругости заполнителя — это напряжение, при котором пластическая деформация достигает заданной малой величины, установленной условиями. Часто используется значение остаточной деформации 0,001. 0,005; 0,02 и 0,05%.Соответствующий предел упругости обозначается поля CR0 005,о0 <02 и т. д. Предел упругости является важным свойством пружинного материала、

Применяется для упругих элементов приборов и машин. Людмила Фирмаль

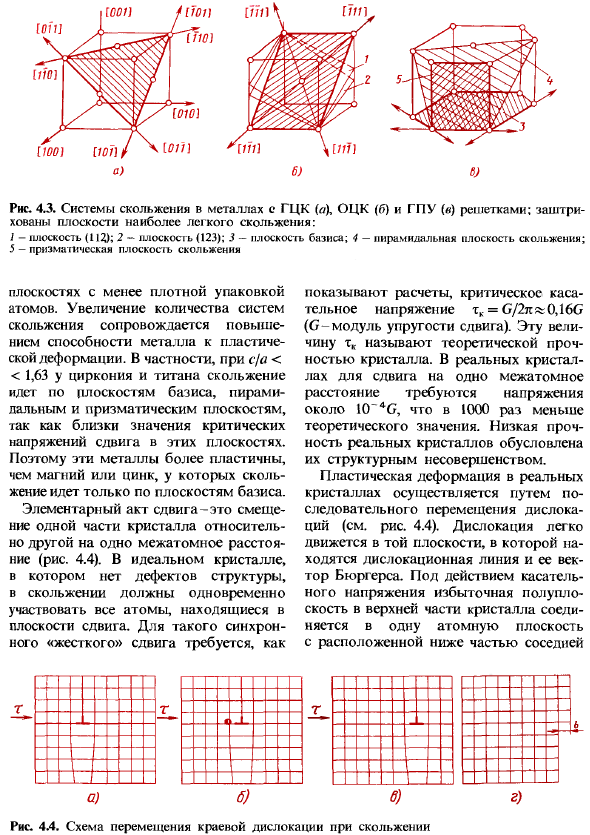

Предел текучести (условный) — это напряжение, при котором пластическая деформация соответствует 0,2%. он указан как a02.Предел текучести (физический) определяется по диаграмме растяжения при наличии предела текучести. Однако, в большинств испытаниях сплава растяжимых, никакая зона выхода в диаграмме. Выбранная пластическая деформация 0,2% точно характеризует переход от упругой деформации к пластической деформации, а напряжение o0 2 легко определяется во время испытания,

независимо от того, имеется ли предел текучести при растяжении. Временное сопротивление — это максимальная несущая способность материала, его прочность, характеристики, предшествующие разрушению. = ^ ПШ О * Пластичность характеризуется относительным удлинением 5 и относительным сужением F. 8 = [(4- / o) Л] 100, ф= [(Го-ГК) / го] 100、 Где/ 0 и Go-начальные длины и поперечные сечения образца. / g-конечная длина образца. Gc — площадь поперечного сечения места разрушения.

Допустимое напряжение, используемое при расчете, выбирается меньше 2 (обычно в 1,5 раза) или ТВ (в 2,4 раза). Стойкость материала к разрушению при динамических нагрузках характеризует его прочность. (ГОСТ 9454 78) определяется как удельная работа пробоя призматического образца с центральным концентратором (насечкой) при 1 такте маятниковой головки: KS = K / So (разрушение работы K; поперечное сечение образца в концентраторе также одинаково). Ударную вязкость(МДЖ / м2) определяется в КХУ, КСГ и КСТ. Символ СС Плоскость с низкой плотностью атомов.

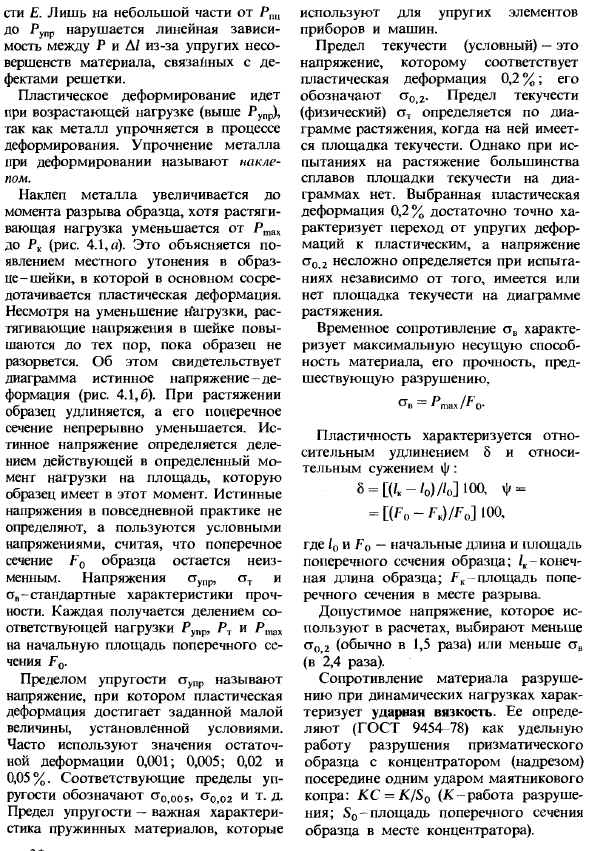

Увеличение числа систем скольжения сопровождается увеличением их способности к пластической деформации metal. In в частности, цирконий и титан C / a <1,63 скользят по дну, пирамиде и призматической плоскости из-за близкого критического напряжения сдвига этих плоскостей. Поэтому эти металлы более пластичны, чем магний и цинк, скольжение которых происходит только по плоскости фундамента. а) 6) 6)

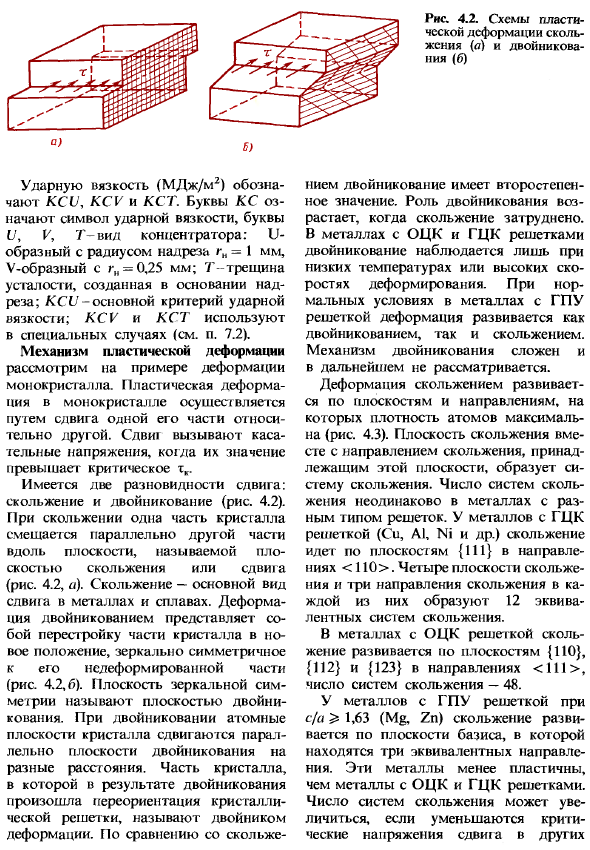

Рисунок 4.3. металлическая скользящая система с сетками fcc (x x bcc (6) и hcp (решет), самая простая плоскость скольжения заштрихована. 1-плоскость (112); 2-плоскость (123); 3-плоскость основания; 4-пирамидальная плоскость скольжения; 5-призменная плоскость скольжения Основное действие сдвига заключается в смещении одной части кристалла на 1 межатомное расстояние относительно другой (рис. 4.4). в идеальных кристаллах без структурных дефектов все атомы в плоскости сдвига должны одновременно участвовать в скольжении. Для такого синхронного «жесткого» сдвига необходимо следующее: Расчет, укажите критическое касательное напряжение mk = G / 2rc » rO, 16G(G-модуль сдвига).

это значение mc называется теоретической прочностью Crystal. In реальные кристаллы, смещение на 1 межатомное расстояние требует около 10 4 г напряжения. Это 1000/1 от теоретического значения. Низкая прочность самого кристалла обусловлена его неполной структурой. Пластическая деформация реальных кристаллов происходит за счет непрерывного движения дислокаций(см. рис. 4.4).Дислокации легко перемещаются в плоскости, где расположены линии дислокации и их векторы гамбургера. Под действием напряжения сдвига избыточная полуплоскость верхней части кристалла соединяется с 1 атомарной плоскостью соседней части. Рисунок 4.4.

Схема смещения окаймленной дислокации в ползуне Атомный самолет. Остальное будет новая полуплоскость, заканчивающаяся краевым вывихом. Малейшее перемещение небольшой группы атомов достаточно для перемещения дислокаций на 1 межатомное расстояние(рис. 4.4, а, б).Под постоянным напряжением дислокации перемещаются из одной атомной плоскости в другую через эстафетную гонку, непрерывно перемещая каждый соседний»регулярный» атомный столб.

1 процесс повторяется до тех пор, пока дислокации не достигнут поверхности кристалла и вершина не переместится относительно нижнего межатомного расстояния (рис.4.4, e) (рис.4.4, d). в этом случае на поверхности кристалла формируется шаг размера вектора бюргерса. Обычно на поверхности скольжения имеются десятки дислокаций. Их непрерывное движение вдоль скользящей поверхности развивает процесс пластики flow. In в этом случае высота шага увеличивается пропорционально количеству дислокаций, появляющихся на поверхности кристалла.

Шаг, который виден под микроскопом, называется линией скольжения. Деформация происходит неравномерно, и линии скольжения расположены на разном расстоянии друг от друга. Группа узких линий скольжения образует полосу скольжения. Пластическая деформация монокристалла происходит, прежде всего, вдоль системы скольжения, где тангенциальное напряжение быстрее достигает критического значения. Начальная стадия деформации называется стадией легкого скольжения. Деформация монокристаллов этой стали может достигать десятков percent.

As напряжение увеличивается, скольжение распространяется на другие системы и многократные скольжения occur. At на этом этапе дислокации перемещаются в пересекающейся плоскости, увеличивая сопротивление Движение, формируется сложная дислокационная структура. Дислокационное скольжение не связано с диффузией, поскольку оно происходит без массопереноса. Это объясняет относительную легкость такого перемещения дислокаций, даже при отрицательных температурах, где скорость диффузии низкая.

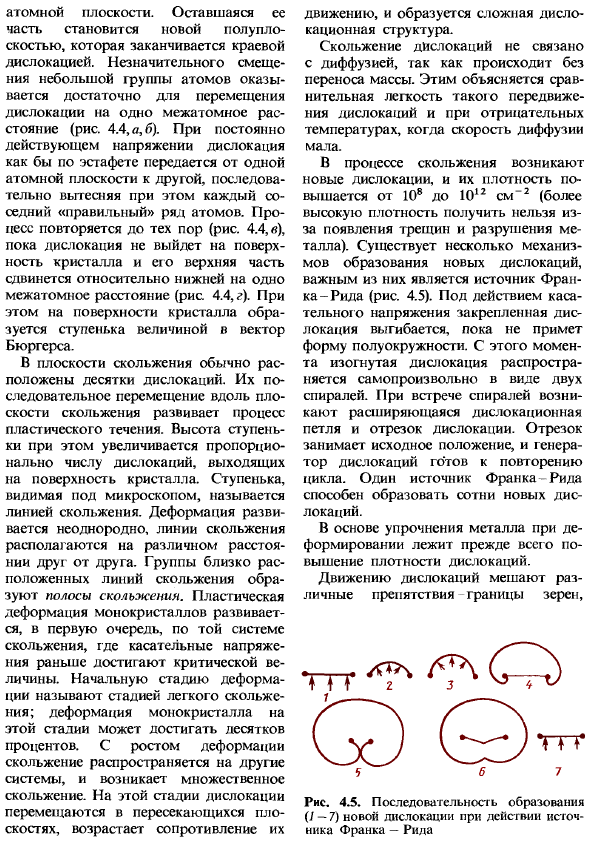

В процессе скольжения возникают новые дислокации, плотность которых увеличивается от 108 до 10 * 2 см-2(из-за трещин и разрушения металла более высокая плотность не получается).Существует несколько механизмов образования новых дислокаций; важным механизмом является источником Фрэнка Рида(рис. 4.5).Под действием напряжения сдвига неподвижная дислокация изгибается до тех пор, пока не примет форму полукруга. С этого момента криволинейная дислокация распространяется самопроизвольно в виде 2 спиралей.

Когда спираль встречается, возникают расширяющиеся дислокационные петли и дислокационные сегменты. Сегмент занимает исходное положение, и генератор дислокаций готов повторить цикл. 1 франк Рид соусе могут образоваться сотни дислокаций. Упрочнение металлов при деформировании основано главным образом на общем увеличении плотности дислокаций. Движение дислокаций затруднено различными возмущениями границ зерен、 Рисунок 4.5.

Последовательность образования новых дислокаций под действием источника Фрэнка Рида (/-7) Взаимодействие Страна пересекает скользящий самолет. Дислокация проходит через некоторые препятствия, но напряжение выше. Таким препятствием является, например, дислокация, которая пересекается с поверхностью скольжения. Граница зерен является непреодолимым препятствием, перед которым дислокация накапливается.

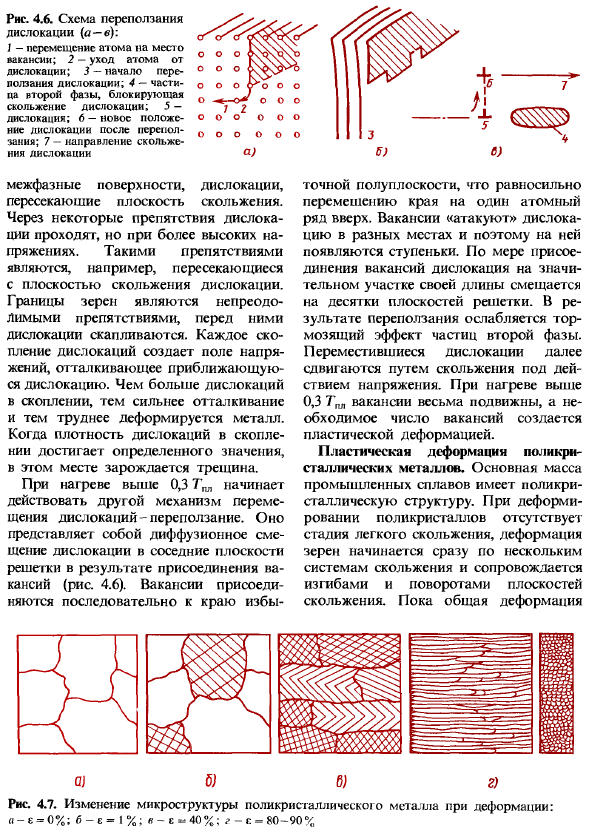

Каждый раз, когда дислокация накапливается, создается поле напряжений, которое отталкивает приближающуюся дислокацию. Чем больше дислокаций в кластере, тем сильнее сила отталкивания, что делает металл менее склонным к деформации. Если плотность дислокаций в кластере достигает определенного значения, то в это время образуются ядра трещин. Рисунок 4.6.Картина дислокационной ползучести(а-с): I-атомарная замена МЭО на вакансии.

2-выход атома из дислокации; 3-начало ползучести дислокации; 4-частицы второй фазы, блокирующие скольжение дислокации. 5-дислокация; 6-положение новой дислокации после обхода. 7-направление скольжения сдвига Семь При нагревании выше 0,3 7’пл начинает действовать другой механизм перемещения дислокации work. It будет подарок! Происходит диффузионный сдвиг дислокации к смежной поверхности решетки в результате сцепления вакансии (рис. 4.6). вакансии соединяются поочередно в конце навеса Точная полуплоскость. Это эквивалентно перемещению ребра до 1 атомарного ряда.

Шаг появляется потому, что задание «атакует» дислокацию в разных местах. Когда вакансия прилипает, дислокация значительной части ее длины сдвигает решетку всего на несколько десятков planes. As в результате ползания ингибирующее действие частиц Фазы 2 ослабляется. Подвижные дислокации дополнительно смещаются при скольжении под действием напряжений. При нагреве выше 0,3 ТЭС вакансии обладают высокой подвижностью, а необходимое количество вакансий образуется в результате пластической деформации.

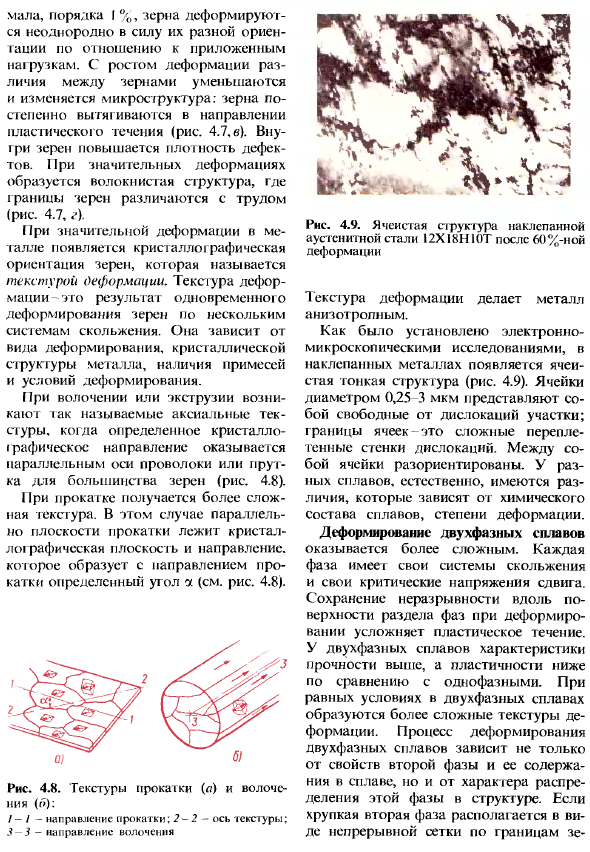

Пластическая деформация поликристаллических металлов. Большинство промышленных сплавов являются поликристаллическими. Когда поликристалл деформируется, нет легкой стадии скольжения, и деформация частиц начинается сразу в некоторых системах скольжения, сопровождаясь изгибом и вращением плоскости скольжения. В то время как общие деформации Рисунок 4.7.Изменение микроструктуры поликристаллов и металлов при деформации: «- € = 0%; b -€=!% ; »- с = 40%; г-£= 80-90%% Он мал, бигуди составляет 1%, а частицы деформируются неравномерно из-за соотношения между различными ориентациями и применяемыми load.

As деформация увеличивается, разница между частицами становится меньше, а микроструктура изменяется. Частицы постепенно вытягиваются в направлении пластического течения (рис. 4.7, в).Внутри частиц плотность дефекта увеличивается. Из-за значительной деформации образуется волокнистая структура, которая затрудняет границу зерен(рис.4.7, г). Если в металле наблюдается большая деформация, то появляется кристаллическая ориентация кристаллических зерен, называемая деформированной текстурой. Текстура деформации является результатом одновременной деформации частиц при некотором скольжении systems.

It зависит от вида деформации, кристаллической структуры металла, наличия примесей, условий деформации. Когда определенное кристаллографическое направление параллельно оси проволоки или стержня большинства зерен, то при волочении или экструзии возникает так называемая осевая текстура (рис.4.8). При прокатке вы получаете более сложный texture. In в этом случае плоскость кристалла параллельна поверхности прокатки и направлению прокатки, а направление образует определенный угол ot (см. Рисунок 4.8 J.). Рисунок 4.8.

Текстура завальцовки (l) и чертеж (o): Я-Я-направление движения. 2-2-ось текстуры. 3-3-направление рисования Рисунок 4.9. Структура пузыря заклепанной аустенитной стали I60XI8HI0T после деформации 60% Деформационная текстура делает металл анизотропным. Как установлено электронно-микроскопическими исследованиями, кружевная структура ячейки появляется на заклепанном металле (рис. 4.9).Клетки диаметром 0,25-3 мкм представляют собой участки без дислокаций. Граница ячейки представляет собой причудливо переплетенную стенку дислокации.

Клетки взаимно неверно направлены. Конечно, разные сплавы имеют отличия, которые зависят от химического состава сплава и степени его деформации. Деформация двухфазного сплава более сложна. Каждая фаза имеет свою собственную систему скольжения и свое критическое напряжение сдвига. Поддержание непрерывности вдоль границы раздела фаз при деформации усложняет пластическое течение. Дуплексные сплавы имеют более высокие прочностные характеристики и более низкую пластичность по сравнению с однофазными сплавами. При равных условиях с 2-фазными сплавами образуется более сложная деформированная ткань.

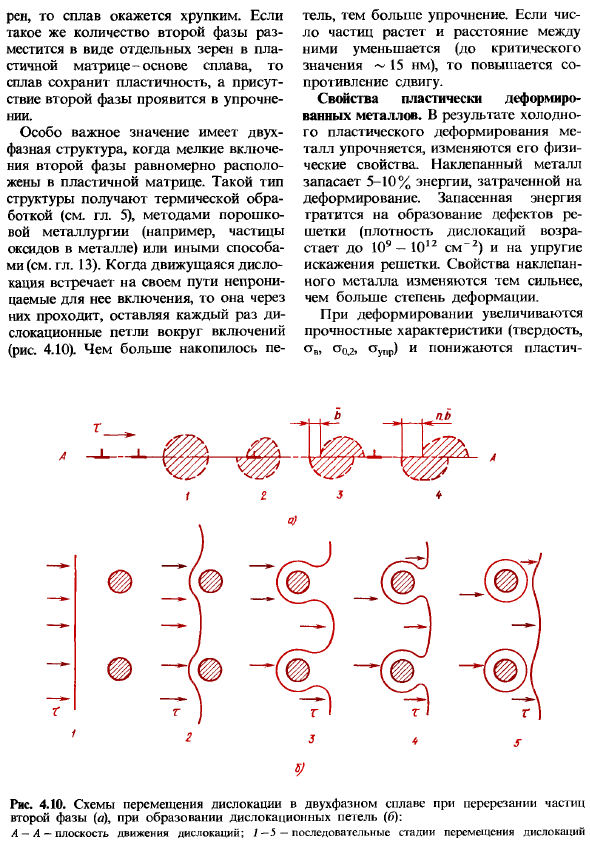

Процесс деформирования 2-фазного сплава зависит не только от свойств 2-й фазы и ее содержания в сплаве, но и от характера распределения этой фазы в структуре. Если хрупкая Фаза 2 расположена вдоль границ Сэпп в виде сплошной сетки, то сплав становится хрупким. Если такое же количество Фазы 2 расположено в виде отдельных частиц в пластической матрице-основе Сплав, пожалуйста, сохраните сплав от него! Дуктильность, и присутсвие участка 2 появляется в твердеть. Особое значение имеет 2-фазная структура, в которой мелкие включения Фазы 2 равномерно расположены в пластической Матрице.

Этот тип структуры получают термической обработкой (см. Главу 5), порошковой металлургией (например, оксидными частицами в металлах) или другими методами (см. Главу 13).Дислокации на ходу, когда они сталкиваются с необъяснимыми включениями на своем пути, проходят через них, каждый раз оставляя дислокационную петлю вокруг включений (рис.4.10). это более нарастает. тел, подробнее enhanced. As число частиц увеличивается, а расстояние между ними уменьшается (критическое значение〜до 15 нм), увеличивается сопротивление сдвигу. Свойства пластически деформированного материала metal.

As в результате холодной пластической деформации металл затвердевает, изменяя свои физические свойства. Клепаный металл хранит 5-10%энергии, затрачиваемой на деформацию. Накопленная энергия расходуется на образование дефектов решетки(плотность дислокаций возрастает до 109-10-2 см-2) и упругие деформации решетки. Свойства клепаного металла сильно варьируются по мере его деформации. При деформации повышаются прочностные характеристики (твердость,<ТВ, ВАД, ОУПР), снижается пластичность Рисунок 4. 10.Схема движения дислокаций в сплаве Фазы 2 (Б) в момент резания частиц в сплаве Фазы 2 (А), формирования дислокационных петель: L-A-кинетическая плоскость дислокации.

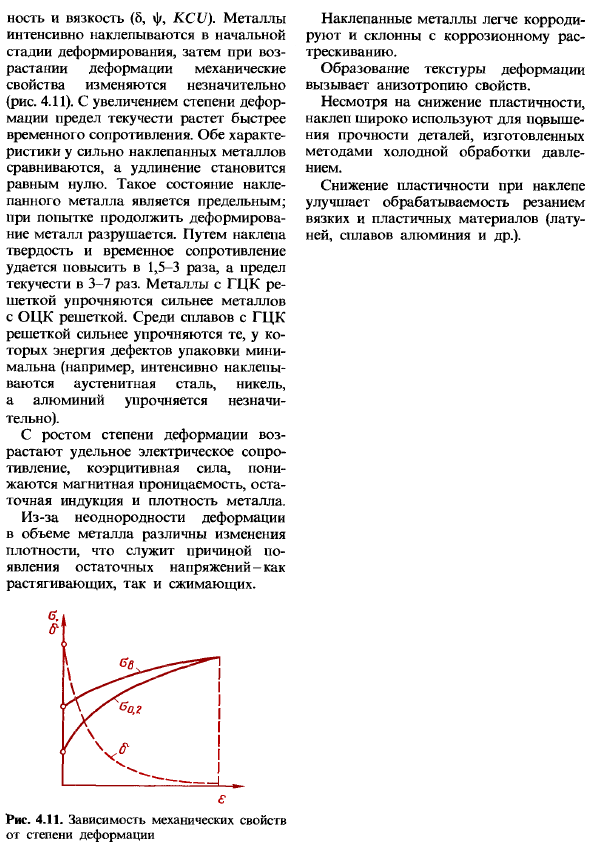

Движение I-5-shift с непрерывной сталью Вязкость и вязкость(8, f, KCU).На начальном этапе деформации металл сильно заклепывается, после чего при увеличении деформации механические свойства незначительно изменяются (рис.4.11).Когда степень деформации увеличивается, предел текучести увеличивается быстрее, чем временное сопротивление. Сравниваются оба свойства сильно заклепанного металла, а относительное удлинение равно нулю. Это состояние заклепанного металла является экстремальным.

Если вы попытаетесь продолжить, деформация металла будет разрушена. С упрочнением твердость и временное сопротивление увеличиваются в 1,5-3 раза, а предел текучести увеличивается в 3-7 раз. Металлы с решеткой g1dk затвердевают сильнее, чем металлы с решеткой bcc. среди сплавов с решетками fcc упрочненные дефекты упрочняются сильнее, поэтому энергия дефектов укладки минимизируется (например, аустенитные стали, никель интенсивно осаждаются, а алюминий слегка затвердевает).

По мере увеличения степени деформации электрическое сопротивление, коэрцитивная сила увеличиваются, а магнитная проницаемость, остаточная индукция и плотность металла уменьшаются. Из-за неоднородности деформации объема металла изменение плотности происходит по-разному, что приводит к возникновению остаточных напряжений как при растяжении, так и при сжатии. Клепаные металлы более склонны к коррозии и более склонны к коррозионному растрескиванию.

Образование деформационной текстуры обуславливает анизотропные свойства. Несмотря на снижение пластичности, упрочнение широко применяется для повышения прочности деталей, полученных методом холодной штамповки. Снижение пластичности при упрочнении улучшает обрабатываемость резанием вязких и пластичных материалов(латунь, алюминиевые сплавы и др.). Рисунок 4.11.Зависимость механических свойств от степени деформации

Смотрите также:

Материаловедение — решение задач с примерами

| Возврат и рекристаллизация | Диаграмма состояния железоуглеродистых сплавов |

| Определения и классификация | Влияние легирующих элементов на равновесную структуру сталей |