Оглавление:

Возврат и рекристаллизация

- Возврат и рекристаллизация Неравновесная структура, создаваемая холодной деформацией, устойчива в большинстве металлов при температуре 25°С. При нагреве металл переходит в более стабильное состояние. При повышении температуры движение точечных дефектов ускоряется, создавая условия для перераспределения дислокаций и уменьшения их количества. Процесс, который происходит при нагревании, делится на 2 основные стадии: рекуперация и рекристаллизация.

Обе стадии сопровождаются уменьшением выделения тепла и свободной энергии. Возврат происходит при относительно низкой температуре (менее 0, где ZT11LH перекристаллизовывается при более высокой температуре) Возврат относится ко всем изменениям в микроструктуре и свойствах деформированного металла без каких-либо изменений в микроструктуре. То есть, размер и форма частиц не изменяются, когда они вернутся. Рекристаллизация относится к зарождению и росту новых

зерен с меньшим количеством структурных элементов. defects. Людмила Фирмаль

As в результате перекристаллизации образуются совершенно новые, чаще всего равноосные кристаллы. Возвращение, в свою очередь, делится на 2 этапа: отдых и полигонизация. Я отдохну, когда разогрею его. Из всех металлов это происходит всегда, и полигонизация происходит только при определенных условиях. Остальная часть холодноформованного металла называется возвратной стадией, что уменьшает количество точечных дефектов, которые в основном vacancies. In многие металлы, такие как алюминий и железо, остальные также включают в себя дислокационную ползучесть.

Это сопровождается взаимодействием дислокаций различных знаков, что приводит к выраженному снижению плотности. Перераспределение дислокаций также влечет за собой уменьшение остаточных напряжений. Остальное уменьшает электрическое сопротивление и увеличивает плотность металла. В целом твердость и прочность снижаются на 10-15% от исходного значения, соответственно повышается пластичность. После отдыха повышается устойчивость к коррозионному растрескиванию.

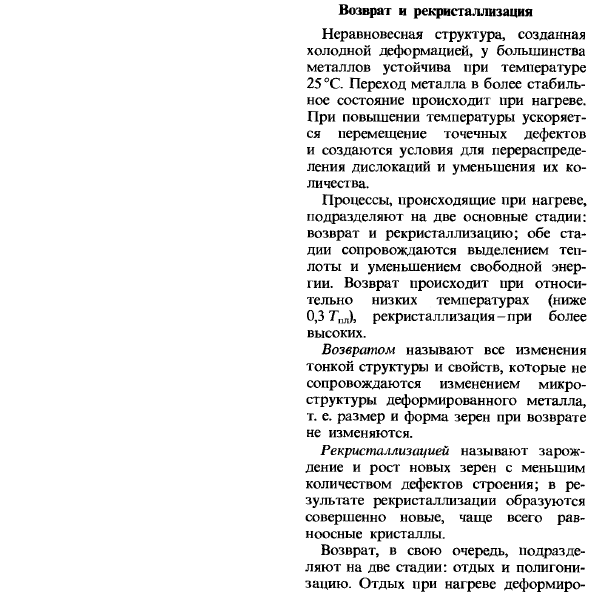

- Многоугольник-это стадия возврата, на которой внутри каждого кристалла формируется новая малоугольная граница. А границы создаются проскальзыванием и шероховатостью поверхности. dislocation. As в результате кристаллы делятся на субзерна-полигоны без дислокаций (рис. 4.12). Диверсификация металлов и сплавов (твердых растворов) по технической чистоте、 Рисунок 4.12.Полигональная схема: а, б-заклепанный металл до и после полигонизации Не весь металл, но высокая степень деформации.

Именно поэтому этот процесс редко встречается в меди и ее сплавах, он хорошо выражен в алюминии, железе, молибдене и их сплавах. Полигональное образование холоднодеформированных металлов обычно приводит к снижению твердости и прочностных характеристик. Блочная структура, вызванная полигонизацией, очень стабильна и почти поддерживает температуру плавления.

После образования блочной структуры рекристаллизация не происходит, и возникает конфликт между полигональной и рекристаллизацией. Людмила Фирмаль

Пластически деформированные металлы могут быть перекристаллизованы только после деформации, и их степень превышает определенное критическое значение, называемое критической степенью деформации. Если степень деформации меньше критической, то зарождение новых частиц при нагреве не происходит. Степень значительной деформации невелика (2-8%). она составляет почти 2% для алюминия и 5% для железа и меди. Существует также температура рекристаллизации.

Это минимальная температура нагрева, которая обеспечивает возможность зарождения новых частиц. Температура рекристаллизации является частью температуры плавления металла: Трскр-ОТПП. Величина коэффициента а зависит от чистоты металла и степени пластической деформации. Для металлов технической чистоты а = 0,3 Н-0,4 она уменьшается с большей степенью деформации.

Уменьшение количества примесей может снизить а до 0,1-0,2.Для твердых растворов a = 0,5 0,6, а в растворе Тугоплавкий металл может достигать 0,7-0,8.Для технической чистоты алюминия, меди и железа температурный порог рекристаллизации составляет 100. 270 и 450°С. В области происходит зарождение новых зерен при рекристаллизации Плотность дислокаций самая высокая, обычно это граница деформированных частиц.

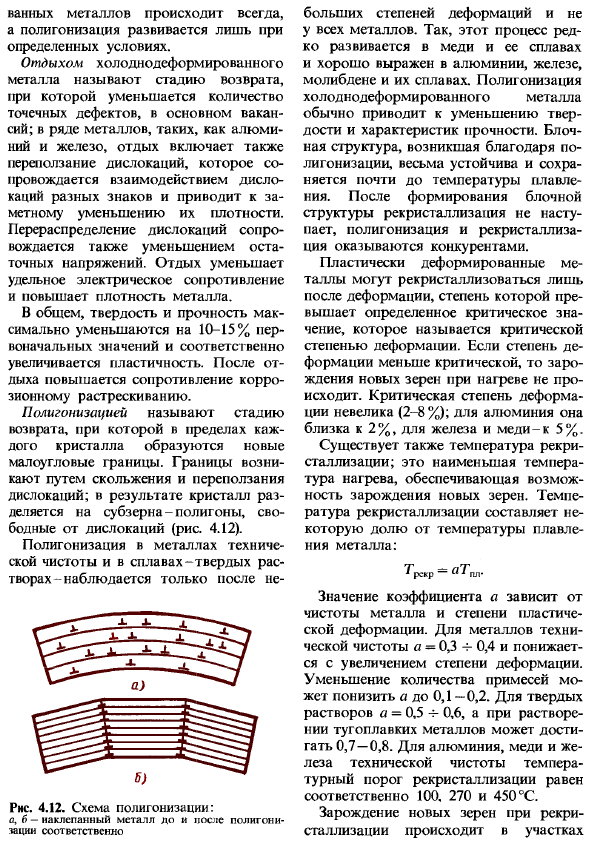

Чем выше степень пластической деформации, тем больше происходит центр перекристаллизации. Это субмикроскопы и области CS с минимальным количеством точечных дефектов и линейных структурных дефектов. Эти области обусловлены перераспределением дислокаций и частичным destruction. In в этом случае между центром перекристаллизации и деформированным основанием появляется граница высокого угла. Q) Ь б)д) ФЛ Рисунок 4.13.

Схема изменения микроструктуры клепаного металла при нагреве: И-клепаный металл. И-начало первичной перекристаллизации. «- Завершение первичной рекристаллизации. г, д-стадии собирательной рекристаллизации Со временем переход атома из деформированной среды в более полное решение увеличивает размер центров образующихся новых частиц В этом случае границы больших углов новых частиц перемещаются на глубину заклепанного металла. Рассматриваемая фаза рекристаллизации называется начальной рекристаллизацией или рекристаллизацией процесса обработки.

Когда новое зерно полностью замещает весь объем деформированного металла, первичная перекристаллизация заканчивается (рис.4.13). Как только первичная перекристаллизация будет завершена, сформированные зерна будут расти по мере увеличения экспозиции или температуры. Эта стадия перекристаллизации называется коллективной перекристаллизацией.

Этот процесс развивается самопроизвольно при достаточно высоких температурах из-за того, что огрубение частиц приводит к уменьшению свободной энергии металла. Уменьшение поверхностной энергии (чем больше кристалл, тем меньше общая поверхность границы). Рост зерна происходит в результате перехода атомов от 1 зерна через границу раздела к соседнему grain. At в то же время, некоторые частицы постепенно уменьшаются в размере и затем исчезают, в то время как другие становятся больше и поглощают соседние ones.

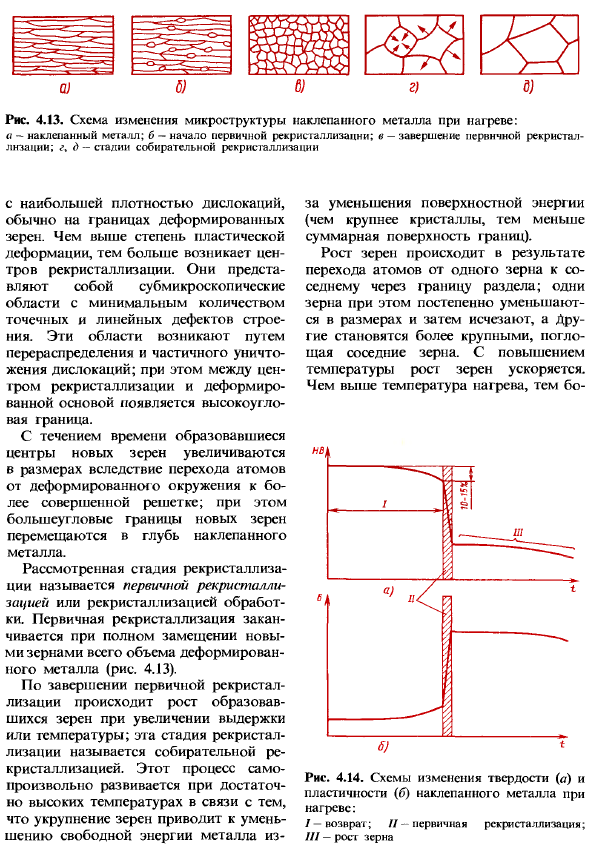

As повышается температура, ускоряется рост злаков. Чем выше температура нагрева 、 Рие. 4.14.Схема изменения твердости (а) и пластичности (б)клепаных металлов при нагреве: / — Назад; / / — первичная перекристаллизация. /// — Рост зерна Перекристаллизованные зерна крупнее. Первичная перекристаллизация полностью устраняет упрочнение, вызванное пластической деформацией. Металл приобретает равновесную структуру, в которой число дефектов кристаллической структуры минимально.

Свойства металла после перекристаллизации близки к свойствам отожженного металла(рис. 4.14). Деформация металла подразделяется на низкую и высокую температуры, в зависимости от температуры. Холодная деформация осуществляется ниже температуры рекристаллизации, и металл заклепывается и удерживает заклепку. Если полученное упрочнение одновременно удаляют путем перекристаллизации, то происходит высокотемпературная деформация сверх температуры перекристаллизации.

Если перекристаллизация не устраняет затвердевание, оно частично или полностью сохраняется. Это достигается при особых условиях обработки и охлаждения металла. Например, высокотемпературные деформации при высоких скоростях и больших деформациях вследствие быстрого охлаждения металла ниже температуры рекристаллизации поддерживают упрочнение. Пластичность и вязкость металлов и сплавов зависит от размера частиц. Чем меньше размер частиц, тем лучше вязкость.

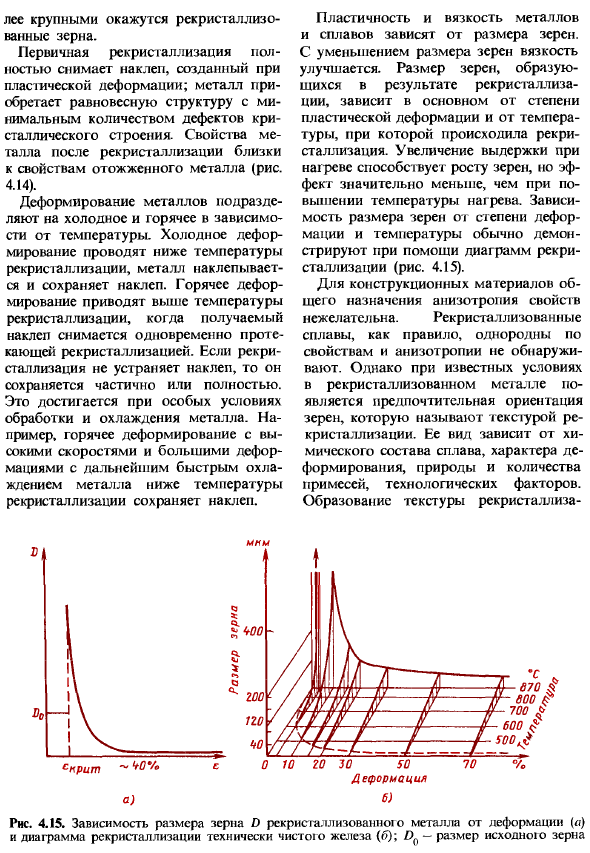

Размер зерен, образующихся в результате перекристаллизации, зависит в первую очередь от степени пластической деформации и температуры, при которой произошла перекристаллизация. Повышенная экспозиция при нагревании способствует росту зерна, но эффект гораздо меньше, чем при повышении температуры нагрева. Зависимость размера кристалла от степени деформации и температуры обычно демонстрируется с помощью диаграммы рекристаллизации (рис. 4.15).

Для конструкционных материалов общего назначения анизотропия характеристик является undesirable. As как правило, перекристаллизованные сплавы обладают однородными свойствами и не проявляют анизотропии. Однако при определенных условиях в перекристаллизованном металле появляется предпочтительное направление зерен, называемое структурой перекристаллизации.

Его внешний вид зависит от химического состава сплава, характера деформации, характера и количества примесей, а также технических факторов. Формирование рекристаллизационной структуры РНС. 4.15.Деформационная зависимость размера зерен D рекристаллизованных металлов (l) и показателя перекристаллизации технически чистого железа (b); — начальный размер зерен Когда необходимо улучшить определенные свойства в определенном направлении изделия, это имеет практическое значение для сплавов с особыми физическими свойствами.

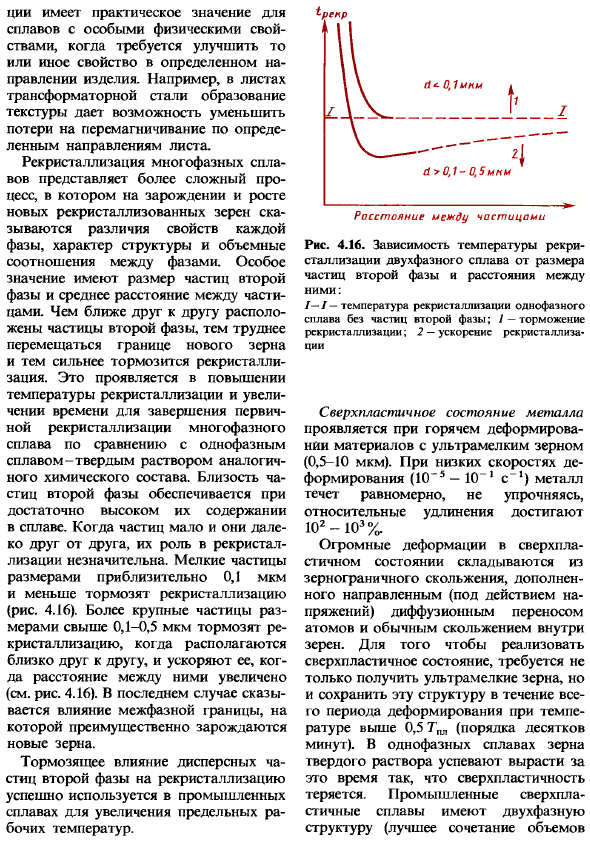

Например, при выплавке стали трансформатора образование текстуры может уменьшить потери на перемагничивание в определенном направлении листа. Рекристаллизация многофазных сплавов представляет собой более сложный процесс, в котором на зарождение и рост новых рекристаллизованных зерен влияют характеристики каждой фазы, характер структуры и разница в объемном соотношении между фазами. Особое значение имеет размер частиц Фазы 2 и среднее расстояние между частицами.

Чем ближе частицы в фазе 2 находятся друг к другу, тем сложнее перемещать границы новых частиц и тем сильнее происходит рекристаллизация inhibited. It проявляется в повышении температуры рекристаллизации и увеличении времени до завершения первичной рекристаллизации многофазных сплавов по сравнению с однофазными сплавами (твердыми растворами аналогичного химического состава).Достаточно высокое содержание в сплаве обеспечит близость частиц 2-й фазы. Их роль в рекристаллизации не имеет значения, если частицы практически отсутствуют и отделены друг от друга.

Мелкие частицы менее 0,1 мкм ингибируют рекристаллизации (рис. 4.16). Более крупные частицы размером более 0,1-0,5 мкм будут подавлять рекристаллизацию по мере приближения друг к другу и ускорять рекристаллизацию по мере увеличения расстояния между частицами(см. рис. 4.16). в последнем случае эффект Границы фаз, на которых новые частицы образуют в основном ядра. Подавление влияния дисперсных частиц Фазы 2 на рекристаллизацию успешно применяется в промышленных сплавах для повышения предельной рабочей температуры.

Расстояние между частицами Рисунок 4.16.Зависимость температуры рекристаллизации двухфазного сплава от размера частиц во 2-й фазе и расстояния между частицами: I-i-температура рекристаллизации однофазного сплава без частиц Фазы 2. / — Подавление рекристаллизации; 2-ускорение рекристаллизации Сверхпластическое состояние металла возникает при термической деформации материала ультрадисперсными частицами (0,5-10 мкм). при низкой скорости деформации(кг5-10 ″ 1 С») металл течет равномерно, без упрочнения, а относительное удлинение достигает 10-3%.

Гигантская деформация Сверхпластического состояния складывается из зернограничного скольжения, дополненного диффузной миграцией атомов, направленной (под действием напряжений) и обычным скольжением в grains. In для достижения Сверхпластического состояния необходимо не только получить сверхтонкие зерна, но и поддерживать эту структуру на протяжении всего периода деформации при температуре 0,5 ТМ (примерно достаточное количество) или more. In в однофазных сплавах сверхпластичность теряется из-за роста частиц твердого раствора в этот период.

Промышленные Сверхпластичные сплавы имеют 2-фазную структуру (оптимальное сочетание объемов обеих фаз составляет 1: 1). при этом поверхность межфазной границы является наибольшей), и поэтому сохраняет исходное мелкодисперсное содержание на протяжении всего производственного периода изделия. К таким сплавам относятся различные эвтектические смеси и эвтектоидные смеси, а также двухфазные сплавы гитары.

Сверхпластическое состояние используется для фактического производства Очень сложная форма с использованием пневматического листового формования или объемного прессования. Несмотря на медленность самого процесса формования и относительно высокие рабочие температуры, этот процесс является выгодным и в некоторых случаях единственным способом получения изделия, когда оно должно быть деформировано на 200 300% или более без разрушения металла.

Смотрите также:

Материаловедение — решение задач с примерами

| Определения и классификация | Влияние легирующих элементов на равновесную структуру сталей |

| Основное оборудование для термической обработки | Пластическая деформация моно- и поликристаллов |