Оглавление:

Пластмассы с порошкообразными наполнителями

- Порошковый наполнитель Есть Пресс (пресс-порошок) и формующий комок. Пресс-порошок обычно представляет собой термореактивный состав, предназначенный для переработки в изделия методом горячего прессования. Инжекционный материал представляет собой неполную термопластичную композицию, предназначенную для переработки в изделия традиционными методами литья под давлением и экструзии (экструзии). В зависимости от состава (термореактивная смола или термопластичная смола) режим и технология переработки пресс-материала в изделия различны, но технический способ обработки, используемое оборудование (пресс и машина) и оборудование (пресс-форма) почти всегда одинаковы.

В процессе изготовления деталей арматура (армированный пластик)может вводиться в состав пресс-позиции для упрочнения. Состав термореактивного пресса Термореактивных пресс-композиций составляются на основе фенольно-формальдегидные, амино-формальдегидные, анилино-формальдегидные, полисилоксановые и связующего. Фенопласт, основное звено: Да. Фенольный пластиковый порошок состоит из Новолак (Резор) формальдегидной смолы, древесной муки, красителей.

Из-за относительно низкого сопротивления воды этих порошков давления, электрическая изоляция уменьшена в влажностном environments. Людмила Фирмаль

At при этом изменяются размеры, и наблюдается деформация изделия. Их физико-механические и электроизоляционные свойства значительно снижаются при нагревании. Фенольный пластиковый порошок применяется при изготовлении различных легких армированных и неармированных деталей общего и электротехнического назначения, работающих в диапазоне температур±60°С (иногда до 80-100°С) и относительной влажности не более 60%, обычно методом литья под давлением с mold. In в процессе прессования материал легко армируется металлическими ребрами жесткости.

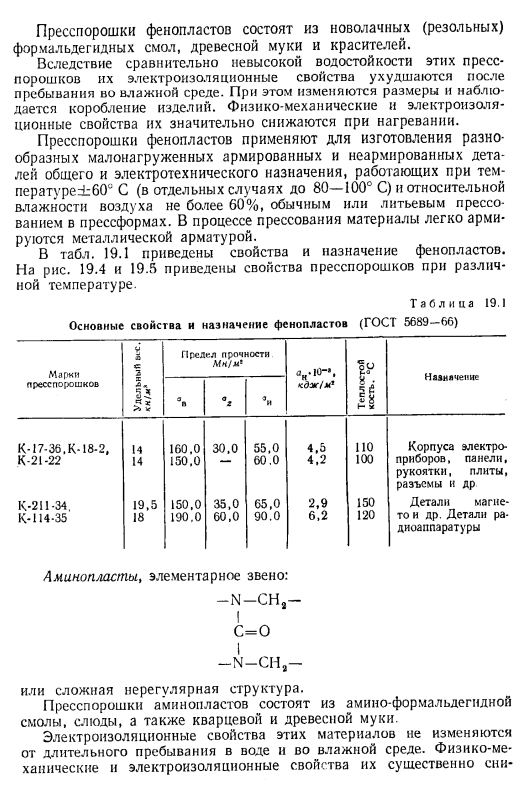

Внутри таблицы. 19.1 показаны характеристики и назначение фенопластов. На рисунках 19.4 и 19.5 показаны характеристики свежего порошка при различных температурах. Таблица 19.1 Основные свойства и назначение фенольных смол (ГОСТ 5689-66) Ранг прочность Mn / mg H свежего порошка./ 0 -, KJ / m ’so g°n от устойчивости%% ’И К-17-36, к-18-2、14 160.0 30.0 55.0 4.5 программное обеспечение К.-21-22 14 150.0-60.0 4.2 100 приборы, панель、 Ручка, пластина、 Разъемы, etc. К-211-34. 19.5 150.0 35.0 65.0 2.9 150 магнитных деталей К.-114-35 18 190.0 60.0 90.0 6.2 120 другие. Подробности оборудование Дио Аминопласт, основное звено: — Н-Ча-Я C = O Я… — Н-Ча— Или сложная нерегулярная структура. Зарастание Аминопластика состоит из аминофорной альдегидной смолы, слюды, кремнезема и древесного порошка.

- Электроизоляционные свойства этих материалов не изменяются во влажной среде, даже при длительном воздействии воды. Фенопластовый порошок состоит из Новолак (Резор) формальдегидной смолы, древесной муки и красителей. Из-за относительно низкого сопротивления воды этих порошков давления, электрическая изоляция уменьшена в влажностном environments. At при этом изменяются размеры, и наблюдается деформация изделия. Их физико-механические и электроизоляционные свойства значительно снижаются при нагревании.

Фенольный пластиковый порошок применяется при изготовлении различных легких армированных и неармированных деталей общего и электротехнического назначения, работающих в диапазоне температур±60°С (иногда до 80-100°С) и относительной влажности не более 60%, обычно методом литья под давлением с mold. Внутри таблицы. 19.1 показаны характеристики и назначение фенопластов.

In в процессе прессования материал легко армируется металлическими ребрами жесткости. Людмила Фирмаль

На рисунках 19.4 и 19.5 показаны характеристики свежего порошка при различных температурах. Таблица 19.1 Основные свойства и назначение фенольных смол (ГОСТ 5689-66) Ранг прочность Mn / mg H свежего порошка./ 0 -, KJ / m ’so g°n от устойчивости%% ’И К-17-36, к-18-2、14 160.0 30.0 55.0 4.5 программное обеспечение К.-21-22 14 150.0-60.0 4.2 100 приборы, панель、 Ручка, пластина、 Разъемы, etc. К-211-34. 19.5 150.0 35.0 65.0 2.9 150 магнитных деталей К.-114-35 18 190.0 60.0 90.0 6.2 120 другие. Подробности оборудование Дио Аминопласт, основное звено: — Н-Ча-Я C = O Я… — Н-Ча— Или сложная нерегулярная структура.

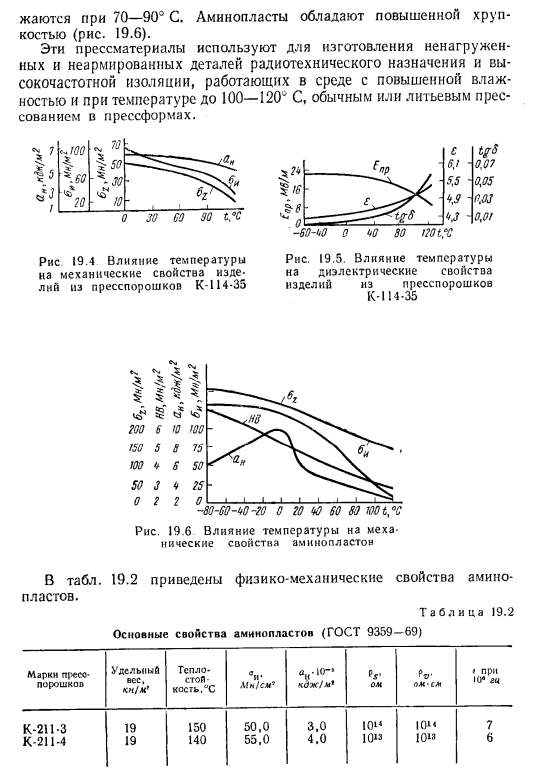

Зарастание Аминопластика состоит из аминофорной альдегидной смолы, слюды, кремнезема и древесного порошка. Электроизоляционные свойства этих материалов не изменяются во влажной среде, даже при длительном воздействии воды. Их физико-механические и электроизоляционные свойства значительно ниже. К-211-3 19150 50.0 3.0 10’4 | 0«<7 К-211-4 19140 55.0 4.0 1013 10U 6 Термопластичная пресс-композиция Термопластичная пресс-композиция состоит только из связующего (смолы) и представляет собой незаполненную пресс-массу.

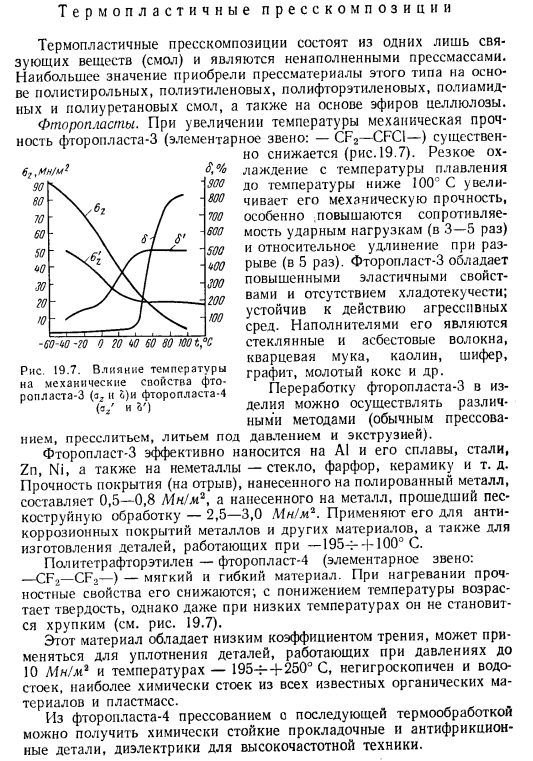

Этот тип пресс-материала на основе полистирола, полиэтилена, полифторэтилена, полиамида, полиуретановой смолы и эфира целлюлозы стал наиболее важным. Формирование листьев. По мере возрастания температуры, механическую прочность фторопласт 3 (основной ссылке:-CF2 — ЦФКиС—) существенно снижается(рис. 19.7).Быстрое охлаждение от точки плавления до температуры ниже 100°С повышает механическую прочность, особенно устойчивость к ударным нагрузкам (в 3-5 раз) и удлинение при разрыве(в 5 раз). Фторопласт-3 обладает улучшенной эластичностью и не имеет холода flow.

It устойчив к воздействию агрессивных сред. Свой заполнитель стекло и асбестовое волокно, порошок кварца, каолин, шифер, графит, задавленный Кокс и так далее. Рис. 19.7.Влияние температуры на механические свойства фторопластов-3 (h, o)и фторопластов-4 У’ ) Обработка изделий из фторопласта-3 может осуществляться различными способами (обычным прессованием под давлением и экструзией). Литье, литье, литье Фторопласт-3 эффективно применяется к АИ и его сплавам, стали, Zn, Ni и неметаллам(стекло, фарфор, керамика и др.).

Прочность покрытия (шелушения), наносимого на полированный металл, составляет 0,5-0. Осаждается на металлах, прошедших пескоструйную обработку, 8 МН / м2, — 2,5-3,0 МН / М2 является антикоррозионным покрытием металлов и других материалов, а также-1954-4-100 он используется при изготовлении деталей, работающих с°С. Политетрафторэтилен-фторопласт-4 (элементарное звено: — CF2— CF2 -) представляет собой мягкий и гибкий материал.

При нагревании он снижает свои прочностные характеристики. Твердость увеличивается с понижением температуры, но она не становится хрупкой даже при низких температурах(см. Рисунок 19.7). Этот материал обладает низким коэффициентом трения, его можно использовать для герметизации деталей, работающих при давлениях до 10 мН / м2 и температурах от 1954-4-250°С, он негигроскопичен и водостойок, наиболее химически устойчив из всех известных органических материалов и пластиков.

Химически стойкие прокладки и антифрикционные детали, диэлектрик для высокочастотного оборудования могут быть получены из фторопласта-4 прессованием с последующей термообработкой. Стирофлора. Полистирол-это пресс-материал на основе стирольного полимера, полученный методом блочной полимеризации. Основное звено: — CH2-CH Изделия из блочного полистирола являются водонепроницаемыми и имеют высокую механическую прочность при нормальных условиях conditions.

As повышается температура, повышается эластичность материала. Свойства изоляции не зависят от частоты тока, но ухудшаются при повышении температуры. Его разложение начинается при 200 ° С и протекает очень интенсивно при 300 ° С. полистирол наиболее устойчив к радиационному воздействию. Блок-полистирол растворим в ароматических углеводородах, бензине, сложных эфирах. После получать штемпелюя части, мы будем использовать различные минеральные заполнители. Экструдированный полистирол и экструдированный полистирол могут производить трубы, стержни, пленки, ленты и нити. Ориентированные полистирольные пленки и нити характеризуются высокой прочностью на растяжение и эластичностью.

Полистирол Д применяется при изготовлении деталей с диэлектрическими свойствами, а Т-применяется для деталей общетехнического назначения. Трубки Poly-Luol созданы штранг-прессованием или инжекционным методом литья*и использованы для того чтобы отделить высокочастотные провода, компоненты оборудования радиолокатора, рамки катушки контура, изоляторы, etc. Полистирол а, в и с представляют собой пресс-формы на основе стирольных полимеров, полученных эмульсионной полимеризацией. Эмульсионный полистирол марки в используется для высокочастотных изолированных компонентов, радиолокационных компонентов и других влагостойких электрических компонентов (ламповые панели, основания конденсаторов и др.).Сорт а-изделие общетехнического назначения, сорт Б-для форм. Этиленовый пластик.

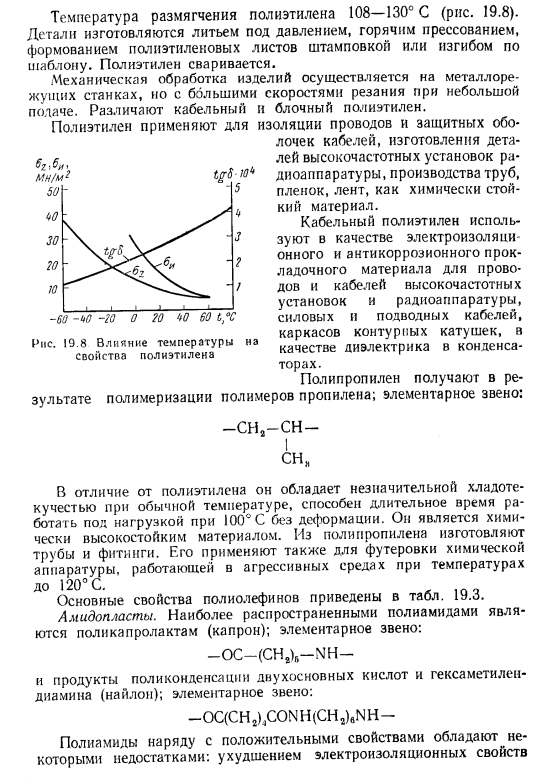

Полиэтилена служит этилен-полимер пресс-массы. Основная связь: — CH2-CH2— Полиэтилен подвержен процессу старения под воздействием тепла, ультрафиолета, O2(воздуха), в результате чего его физико-механические и диэлектрические свойства снижаются. Горячее формование полиэтиленовых деталей и последующее охлаждение производят усадку. Если готовую деталь нагревать многократно, усадка достигнет 1,0-2,5%. Температура размягчения полиэтилена составляет 108-130°C(рис. 19.8).Части изготовлены инжекционным методом литья, горячий отжимать, пластиковая прессформа листа прессой листа или гнуть шаблоном.

Полиэтилен сваривается. Обработка изделий осуществляется на металлорежущих станках, но требует высокой скорости резания с небольшой подачей. Есть кабельный и блочный полиэтилен. Полиэтилен применяется в качестве химически стойкого материала для изоляции проводов и кабелей, для изготовления монтажных деталей высокочастотного радиооборудования, а также для производства труб, пленок и лент. К Рисунок 19. влияние температурных характеристик 8 полиэтиленов Кабельный полиэтилен используется в качестве диэлектрика для конденсаторов, в качестве изоляционного и антикоррозионного прокладочного материала для проводов и кабелей, силовых кабелей и подводных кабелей, контурных каркасов катушек для высокочастотных установок и радиоприемников.

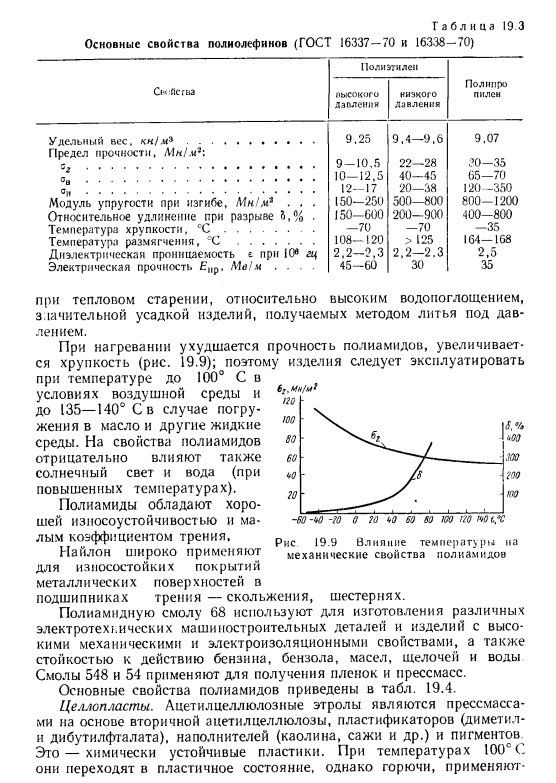

Полипропилен получают полимеризацией полимеров на основе пропилена. Основное звено: В отличие от полиэтилена, он имеет небольшой холодный поток при нормальной температуре и может работать в течение длительного времени без деформации под нагрузкой 100°C. It является химически стойким материалом. Трубы и фитинги изготовлены из polypropylene. It также применяется для футеровки химического оборудования, работающего в жестких условиях эксплуатации до 120°С. Основные характеристики полиолефинов приведены в таблице. 19.3. Амид Пласт.

Наиболее распространенным полиамидом является Капролактам (капрон) с гендером. Основное звено: — ОС-(СНГ) 5-МН- Двухосновные кислоты и поликонденсаты гексаметилендиамина (нейлон); основное звено: — OS (CH 2) 4 CON N (CH 2)eN H- Свойства полиамида и плюса имеют ряд недостатков: ухудшение электроизоляционных свойств Таблица 19 3 Основные свойства полиолефинов(ГОСТ 16337-70 и 16338-70) ЗП-крестики-г-а-аз полиэтилена полипропилена Высокое давление низкое давление

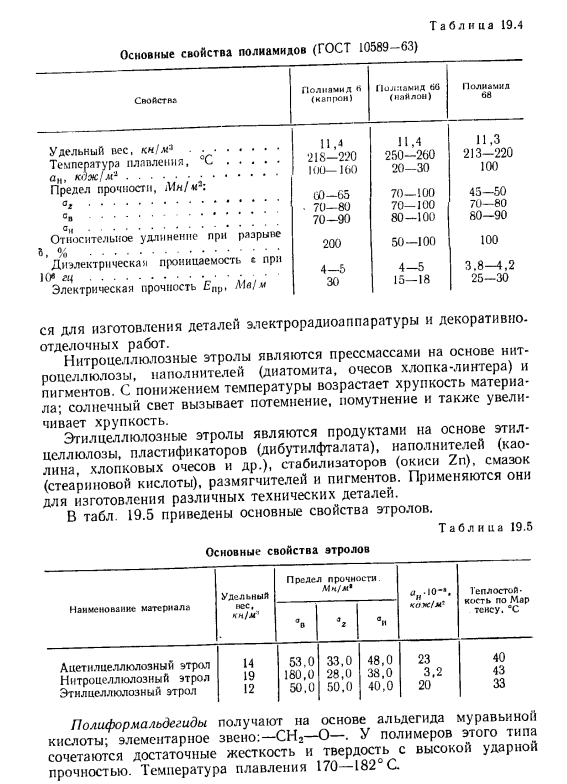

Удельный вес. КН / мл 9.25 9.4-9.6 9.07 Прочность на растяжение, L1l;’. Два: 5, 9-10. 5 22-28.30-35. °10-12. 5 40-45 65-70 «И 12-17 20-38 120-350 Модуль изгиба, L4n/,»*. 。 。 150-250 500-800 800-1200 Удлинение при разрыве 5%. 150-600 200-900 400-800 Хрупкая температура, сС −70 −70 −35 Точка размягчения, SS 108-120> 125 164-IG8 Диэлектрическая постоянная£10 Гц 2.2-2.3 2.2-2.3 2.5 Выдерживают напряжение E | / p, МВ /м…. 45, 60, 30, 35. Термическое старение, относительно высокая скорость поглощения воды、 Значительная усадка изделий, полученных методом литья под давлением Ленивый лаз. При нагревании, прочность полиамида уменьшается и увеличивается хрупкость(рис. 19.9).Поэтому продукт получают при температуре до 100 ° С на воздухе и до 135-140 ° С при погружении в масло или другую жидкую среду.

На свойства полиамида также отрицательно влияют солнечный свет и вода(высокая температура). Рис. 19.9.Влияние температуры на механические свойства полиамида. Надо эксплуатировать Полиамид обладает отличной износостойкостью и низким коэффициентом трения. Нейлон широко использован в износоустойчивом покрытии поверхности металла сползая подшипников, подшипников трением как шестерни. Полиамидная смола 68 применяется при изготовлении различных электротехнических механических деталей и изделий, обладающих высокими механическими и электроизоляционными свойствами и устойчивых к воздействию бензина, бензола, масла, щелочей и воды. Смолы 548 и 54 используются в производстве пленок и прессованных материалов.

Основные характеристики полиамида приведены в таблице. 19.4. Целлопласпиар. Ацетат целлюлозы-химически стойкий пластик, в основе которого лежит вторичный ацетат целлюлозы, пластификаторы (диметилфталат и дибутиловый эфир), наполнители (каолин, сажа и др.) и пигменты. При температуре 100°С он переходит в пластичное состояние, но при этом легко воспламеняется. Основные свойства полиамида(ГОСТ 10589-63) Характеристики полиамид H (нейлон) полиамид 66 (нейлон) полиамид 68 Удельный вес, Дж / л. с. * 11.4 11.4 11.3 Температура Плавления,°C 218-220 250-260 213-220 вверх, leather1m- …………. 100-160 20-30 100 Прочность на растяжение, МН!* 2: ГЗ идти-65 70-100 45-50 Ул. * 70-80 70-100 70-80 °я <70-90 80-100 80-90 Удлинение при разрыве S,% 200 50-100 100 Диэлектрическая проницаемость 10 Гц. 4-5 4-5 3.8-4.2 Диэлектрическая прочность AM / l * 30 15-18 25-30 СЯ для изготовления и декоративной отделки деталей радиоэлектронной аппаратуры.

Нитроцеллюлоза целлюлоза представляет собой прессованный материал на основе нитроцеллюлозы, наполнителей (диатомовая земля, ватный тампон) и пигментов. Когда температура падает, хрупкость материала увеличивается. Солнечный свет может потемнеть, вызвать облачность, а также увеличить хрупкость. Этилцеллюлоза-продукт на основе этилцеллюлозы, пластификаторов (дибутилфталат), наполнителей (каолин, хлопок) и др.), стабилизаторы (оксид цинка), смазки (стеариновая кислота), смягчители и пигменты. Они используются при изготовлении различных технических деталей. Внутри таблицы. 19.5 показаны основные характеристики etrolle. Таблица 19.

Пять Основные характеристики etrolle Материальное имя специфическое (•оно, прочность на растяжение кН / м. L1n/ m * » I » O. KOUCtM.- Термостойкость по Мартенсу. СС. 8.% Ацетат целлюлозы этилен 14 53.0 33.0 48,0 23 40 Нитроцеллюлоза целлюлоза 19 180.0 28,0 38,0 3.2 43 Этилцеллюлоза e-roll 12 50.0 50.0 40.0 20 33 Полиформальдегид получают из муравьиного альдегида. Основная связь: — CH2-O—.Для этого типа полимера достаточная жесткость и твердость сочетаются с высокой ударной прочностью. Температура плавления: 170-182° Изделие формуется методом литья под давлением. До 50°C полиформальдегиду не хватает низкотемпературной текучести, а объем и физико-механические свойства материала не изменяются. Высокая удельная вязкость является результатом высокой эластичности. Свой коэффициент трения не изменяет с −20-g-H-120°С.

Полиформальдегид устойчив к воздействию морозостойких, атмосферостойких и окислительных сред. Основные свойства полиформальдегида Удельный вес 1,425 кН [и]& 175-182 = 0 112 Кел / .и3. 70 компания AFW / х ’» 99 МН / м2 16-75%2870 МН / м2 3,7. 20 мВ / м Температура плавления Удельная ударная вязкость а » Прочность на растяжение: °〜 Удлинение при разрыве r При изгибе Диэлектрическая постоянная c. 。 。 Диэлектрическая прочность Полиформальдегид используется при изготовлении зубчатых колес, шестерен, подшипников, клапанов, крепежных колец, крышек, ручек и втулок. Поликарбонаты получают на основе дифенил-пропана и фосгена. Основное звено: Да. II-O-C- Поликарбонат сохраняет высокую ударопрочность до температуры 100°С. поликарбонат применяется для силовых конструкций. Основные характеристики поликарбоната Удельный вес. 。 。 и… Удельная ударная вязкость а». 。 。Прочность на растяжение: Так… * %

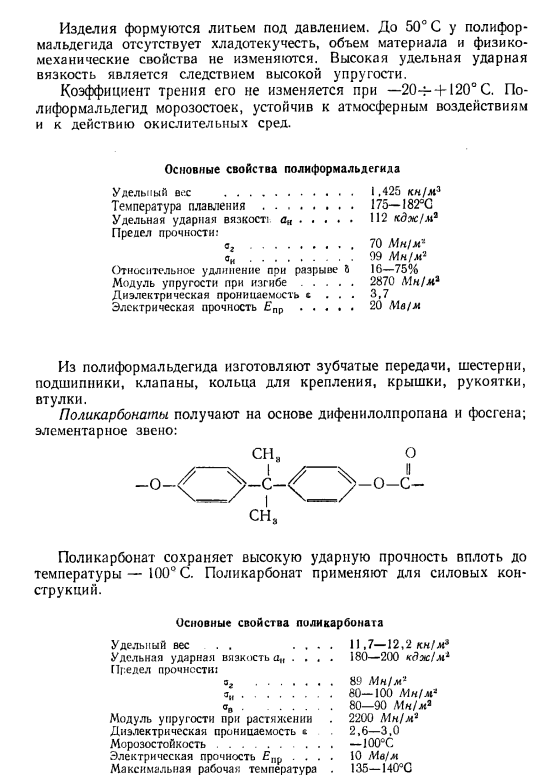

Модуль упругости при растяжении диэлектрическая константа Т морозостойкость Диэлектрическая прочность£ » p. 。Максимальная рабочая температура 11.7-12.2 180-200 кДж / м2 89 МН / м2. 80-100 Л1н / л * 80-90 МН / м2 2200 МН / м2 2.6-3.0 −100°С 10 мВ / м 135-1404.} Температурная зависимость механических свойств поликарбоната показана на рисунке. 10/19. Пентапраст получают путем превращения формальдегида в пентаэритрит и последующего превращения его в дихлорметилоксипропилен. Учащиеся начальной школы СН, С1 Рис. 10/19.Влияние температуры на механические свойства поликарбоната CH2C1. Связи:

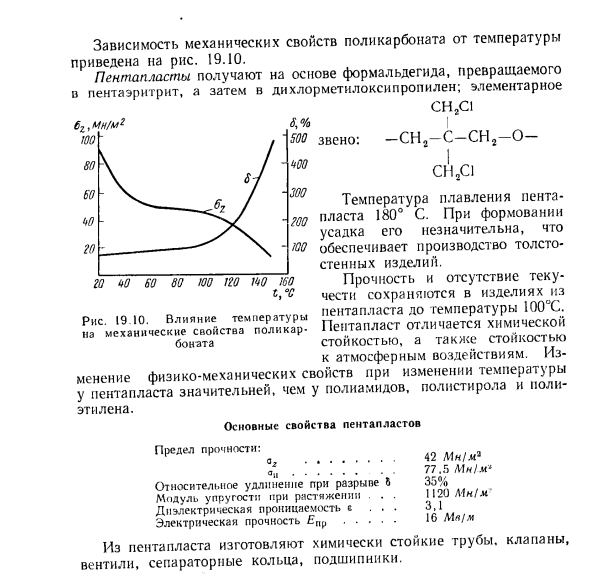

Температура плавления Пентапласта составляет 180°С. усадка при формовании незначительна, что обеспечивает получение толстых изделий. Недостаток прочности и текучести сохраняется в Пента-месте изделия при температуре 100 градусов Цельсия. Пентапласт не только погодостойкий, но и химически стойкий. От Изменения физико-механических свойств, связанные с изменением температуры в пентапластах, более важны, чем изменения в полиамиде, полистироле и полиэтилене. Основные характеристики Пентапласта Прочность на растяжение: °северный. Относительное удлинение при разрыве b. модуль растяжения. 。 。Диэлектрическая постоянная c. 。 。Диэлектрическая прочность Химические упорные трубы, клапаны, клапаны, кольца клетки и подшипники сделаны с Pentaplast. 42 МН / м2. 77,5 МН / М * 35% 1120 МН. 3,1. 16 МВ / м

Смотрите также:

| Пластмассы с волокнистыми наполнителями | Свойства пластмасс |

| Пластмассы со слоистыми наполнителями | Классификация пластмасс |