Оглавление:

Подшипники скольжения

- Подшипник скольжения Опора механизма должна обеспечивать высочайшую точность хода, минимальные потери на трение, надежность работы, виброустойчивость и поддерживать возможность вращения при изменении температуры рабочего тела. Подшипники скольжения появились намного быстрее, чем подшипники качения. В зависимости от формы рабочей поверхности опора скольжения может быть цилиндрической, конической или сферической.

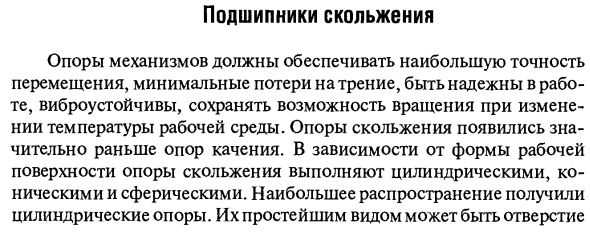

Самая простая форма — это штифт в корпусе или отверстие под штифт в другой части, которая поддерживает вал или вал (рис. 9.1, а). Если материал вала или компонент, который поддерживает вал, не обладает хорошими антифрикционными свойствами и подвержен износу, втулка вталкивается. Дизайн показан на рисунке. 9.1. Он может определять радиальную нагрузку (рис. 9.1, i, b), радиальную и осевую (рис. 9.1, в, г) и регулировать осевое смещение вала (рис. 9.1, г). (ЩА -, 1 ф Shugu

Наиболее популярной является цилиндрическая опора. Людмила Фирмаль

Рисунок 9.1 Материал втулки должен быть износостойким, надежно прилегать и иметь самый низкий коэффициент трения в сочетании с материалом цапфы. Для стальных цапф эти условия соблюдены. Высокое давление и низкая окружная скорость -БрАЖ9-4 бронза и JIC59-1 латунь. Высоконапорные и высокоскоростные бронзовые брОФЮ-1 и БрОЦС 5-5-5; низкослойные и высокоскоростные керметные материалы с пористой структурой и хорошим удерживанием смазки, а также различные пластики (техсолит, фторопласт и др.)

Среди преимуществ пластмасс, в дополнение к самосмазыванию, вибрации и ударам, диэлектрик, коррозионная стойкость, технологичность, малый вес и большая демпфирующая способность под влиянием стоимости должны быть включены. Недостатками пластиковых подшипников скольжения являются в основном низкая износостойкость, низкая теплопроводность, гигроскопичность и нестабильность размеров. Цилиндрические подшипники, в отличие от конических, немного более чувствительны к изменениям температуры из-за зазора между цапфой и подшипником, и их легче всего конструировать.

- Конические подшипники могут воспринимать как радиальные, так и осевые нагрузки, являются более сложными и дорогостоящими и имеют большие потери на трение. Во время эксплуатации и сборки используются сферические (шариковые) подшипники, если ось вала перекошена относительно оси подшипника. Подшипники скольжения имеют следующие преимущества: Он имеет преимущества малых радиальных размеров, высокой скорости вращения, работы в воде и суровых условиях, а также устойчивости к вибрации и ударам. К его недостаткам относятся большие потери на трение и низкая эффективность, относительно большие осевые размеры, неравномерный износ подшипников и шеек, а также необходимость в дорогостоящих смазочных материалах.

Если между контактными поверхностями нет смазки, произойдет сухое трение. Различные типы покрытий используются на металлических подшипниках (свинец, галлий, палладий, фторполимер, порошок графита, сульфид молибдена, покрытия из нитрата бора) для уменьшения трения. В жидких подшипниках скольжения поверхности трения полностью разделены слоем жидкой смазки или газа.

Существуют подшипники скольжения с сухим трением, граничным трением и жидкостным трением. Людмила Фирмаль

Существуют подшипники гидростатического и динамического давления. В гидростатических и гидростатических подшипниках разделение поверхности трения достигается путем подачи жидкости или газа в область контакта под давлением, которое уравновешивает вал. Валовые шейки гидродинамических и аэродинамических подшипников расположены с зазором в втулке подшипника. По мере движения жидкая или газообразная (воздушная) смазка прилипает к поверхности цапфы и переносится в клиновидный зазор, разделяя поверхность трения и создавая давление для уравновешивания внешней нагрузки с определенной скоростью вращения.

(Цапфа выскочит). Наиболее часто используемый подшипник с граничным трением, когда слой жидкости не полностью разделяет поверхность трения и существует частичный контакт между цапфой и втулкой. Жидкие минеральные и консистентные смазки используются для обеспечения гидравлического трения. Во многих случаях структура поддержки

Наличие специальной канавки для подачи на поверхность трения. Широко используются подшипники, а их вкладыши изготавливаются методом порошковой металлургии из соответствующего порошка сплава. Смазка, которая заполняет поры такого вкладыша во время пропитки, обеспечивает смазку подшипника на протяжении всего периода его работы. Основными видами разрушения подшипников скольжения являются износ поверхности втулки, истирание и усталостное повреждение при контакте (отслаивание в виде оболочки или расслаивание материала, расслаивание).

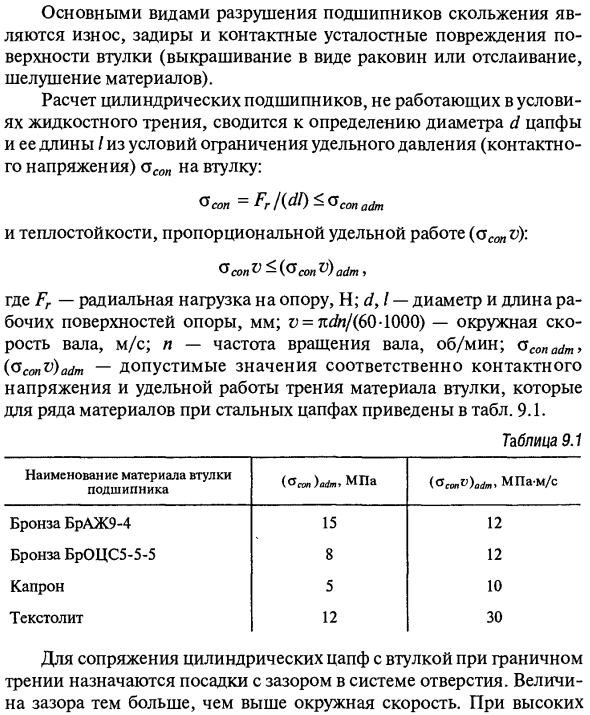

Расчеты для цилиндрических подшипников, которые не работают в условиях трения жидкости, определяются из условий, которые ограничивают удельное давление (контактное напряжение) диаметра втулки d и его длину / ось на гильзу. О con = Fr / (dl) (GconV) адм-контакт Удельная работа на устойчивость к нагрузкам и трению материала втулки. В каждой таблице указан ряд материалов, включая стальные цапфы. 9.1. Таблица 9.1 Название материала подшипниковой втулки (Ocon) CDM, МПа (GconV) адми МПа м / с Бронзовый Пламя 9-4 15 12 Бронза БрОЦС5-5-5 8 12 Капрон 5 10 Texolite 12 30 Чтобы соединить цилиндрическую цапфу с втулкой с граничным трением, системе отверстий назначается посадочная площадка с зазором.

Чем больше размер зазора, тем выше периферийная скорость. высокая Скорость, рекомендуемая для средней / низкой скорости посадки — // 7 / e7, Вт / Лу Hl / gl, низкая скорость и высокая точность посадки — // 7 / # 6, HB / gs. Чтобы уменьшить трение и износ, рекомендуется поддерживать шероховатость поверхности трения в пределах Ra = (1,25.D32) микрон.

Смотрите также:

Решение задач по прикладной механике

| Расчет валов и осей | Классификация и устройство подшипников |

| Требования, предъявляемые к опорам и направляющим | Выбор подшипников качения |