Оглавление:

Здравствуйте, на этой странице я собрала полный курс лекций по предмету «детали машин».

Лекции подготовлены для студентов любых специальностей и охватывает полный курс предмета «детали машин».

В лекциях вы найдёте основные законы, теоремы, формулы и примеры расчётов.

Детали машин — общеинженерная дисциплина, преподаваемая в вузах, один из разделов теоретической механики. wikipedia.org/wiki/Детали_машин

| Если что-то непонятно — вы всегда можете написать мне в WhatsApp и я вам помогу! |

Что такое детали машин

Детали машин — это составные части машин, каждая из которых изготавливается без использования сборочных операций, например, вал.

Количество деталей в сложных машинах может измеряться десятками и сотнями тысяч, например, в машине содержится более 17 тысяч деталей, в автоматизированных комплексах прокатного оборудования — более миллиона.

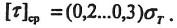

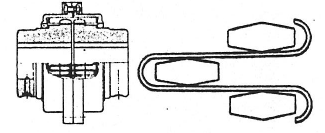

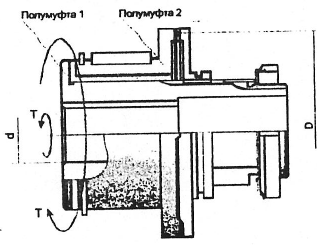

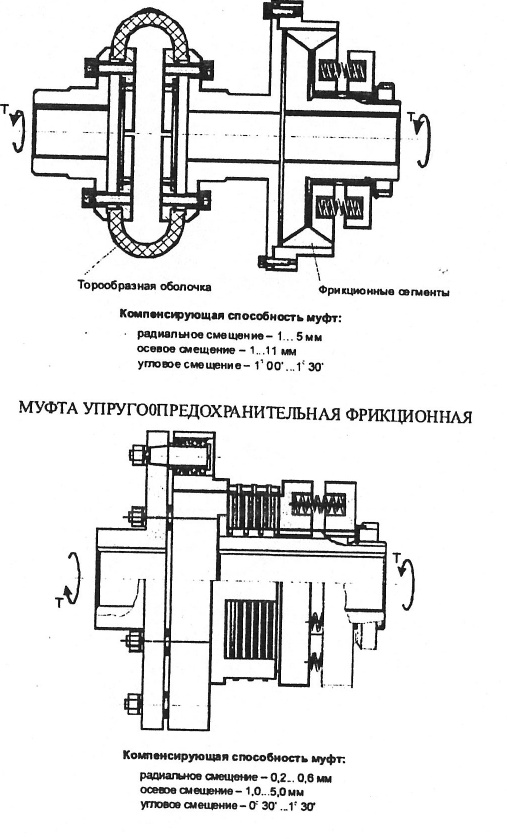

Наборы рабочих частей вместе, которые являются конструктивно отдельными единицами и обычно объединены одной целью, называются узлами или сборочными единицами. Узлы одной машины могут быть изготовлены на разных заводах. Типичными примерами узлов являются редукторы, редукторы, муфты, подшипники в собственных корпусах.

Введение в историю машиностроения

Прообразы отдельных деталей машин известны с глубокой древности. К самым первым по времени появления относятся рычаг и клин. Предшественником современных передач с гибкой связью следует считать лучковый привод для добывания огня, выполнявшийся наподобие лука, тетива которого обматывается вокруг вращаемого стержня. При возвратно-поступательном движении лука вдоль тетивы получается возвратно-вращательное движение.

Более 25 тыс. лет назад человек научился применять пружину в луках для метания стрел.

Применение катков, т.е. замена трения скольжения трением качения, было известно еще свыше 4000 лет назад.

К первым деталям, работающим в условиях, близких к условиям работы в машинах, следует отнести колесо, ось и подшипник. Известно применение ворота и блока в древности при строительстве храмов и пирамид.

В сочинениях древнегреческих философов (Платон «Государство»; Аристотель «Механические проблемы») имеются сведения о применении в Греции металлических цапф, зубчатых колес, кривошипов, катков, полиспастов.

Архимед (287-211 до н.э.) применил для водоподъемной машины винт, по-видимому, известный ранее.

В сочинениях Полпиона Ветрувия «Архитектура» (16-13 год до н.э.) описывается водоподъемная машина с ковшами, устроенными на цепи.

У Папы Александрийского (284-305 г.) описан редуктор из зубчатых и червячных передач. Зубчатые передачи тогда выполняли в виде цевочных (на одном колесе в виде штифтов, параллельных оси вала), червяки и червячные колеса с прямобочным профилем. К сожалению, за период средневекового застоя часть технических достижений древности была забыта. В период Возрождения вновь появляются известные ранее и новые механизмы и детали. У монаха Теофила Плесбитера (1100 год) имелись данные о применении маховика.

В записках Леонардо да Винче (1452-1519 гг.) описаны разнообразные машины: винтовые зубчатые колеса с пересекающимися осями, зубчатое колесо с вращающимися цевками, подшипники качения, шарнирные цепи и т.д.

В литературе эпохи Возрождения имеются данные о применении канатных и ременных передач, грузовых винтов и муфт.

Таким образом, большинство основных типов деталей машин было известно еще в древности или в период Возрождения.

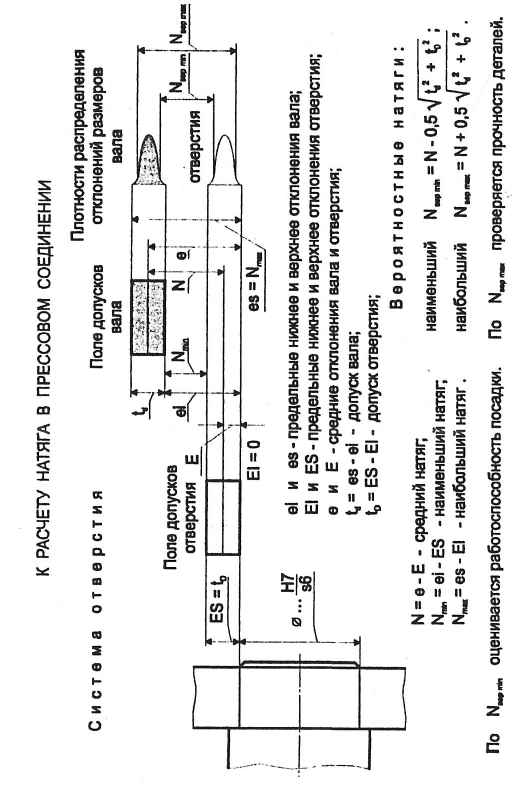

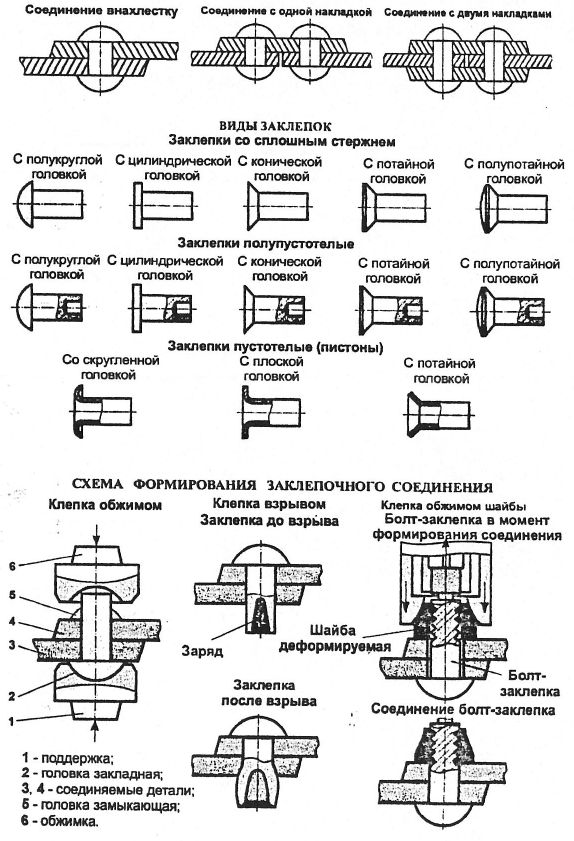

С появлением паровой машины в конце 18 века и паровс в начале 19 века широкое применение получили заклепочные соединения. В 20 веке они были вытеснены сварными. Начина: 16-18 веков человечество входит в эпоху научно-технического прогресса и все больше и больше становится технократичным. Отметим основные этапы развития техники с этого периода.

Резьбовые соединения непрерывно совершенствовались. В 1840 г. Витвортом в Англии была разработана система крепежных резьб, сыгравшая большую роль как первая работа по стандартизации в машиностроении.

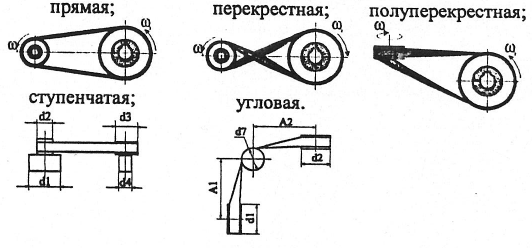

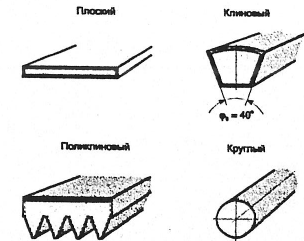

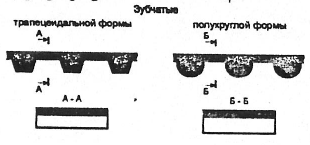

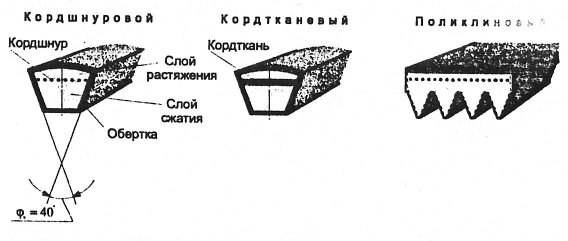

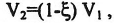

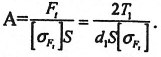

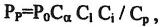

Передача гибкой связью (ременная и канатная) развивалась в начале как универсальная: для передачи энергии от паровой машины по этажам фабрики, для привода трансмиссионных валов, отдельных станков, привода отдельных органов в каждой машине. В конце 19 и 20 веков, по мере развития индивидуального электропривода, роль ременной передачи сводится к приводу легких и средних машин от индивидуальных двигателей. В 20-х годах началось широкое распространение ременных передач с клиновым сечением ремня. В последние годы осуществляется переход на ремни из синтетических материалов, зубчатые и поликлиновые.

Зубчатая передача — вместо цевочного появилось зубчатое зацепление, сначала прямобочного профиля со скруглениями, а потом эвольвентными. Вместо деревянных колес, использовавшихся в приводе от водяных двигателей, начинают применяться чугунные со вставными деревянными зубьями, потом литые чугунные необработанные и, наконец, стальные обработанные.

Подшипники — с 70-х годов 19 века в связи с появлением велосипедов появились подшипники качения, которые затем получают широкое распространение.

Роль отечественных механиков и ученых в развитии машиностроения

Немалый вклад в развитие конструкций деталей машин внесли представители России. Механику Петра-1 А.К.Нартову принадлежит изобретение (около 1718 г.) самоходного суппорта токарного станка с ходовым винтом. До этого на протяжении многих веков инструмент держали в руках, опирая на подручник. К.Д.Фролов впервые применил металлические (чугунные) рельсы для внутризаводского транспорта. Ф.А.Блинов изобрел гусеничный ход, привилегия на который была ему выдана в 1879 г.

Развитие курса «детали машин»

Как самостоятельная научная дисциплина курс «Детали машин» оформился к 80-м годам 19 века. До этого времени машин было мало, а их расчеты носили элементарный характер, студенты-механики изучали все вопросы машиностроения в общем курсе построения машин. Развитие машиностроения и теории расчета машин сделало этот курс чрезвычайно обширным. Поэтому курс построения машин был расчленен на ряд общетехнических дисциплин.

В России первый курс под названием «Детали машин» написан профессором В.П. Кирпичевым (1845-1913). В дальнейшем этот курс получил свое развитие в трудах профессора П.К. Худякова (1857-1936), А.И. Сидорова (1846-1931), М.А. Саверина (1891 -1952) и др.

Простые расчеты (определение передаточных отношений) были известны еще в древней Греции. Первым исследователем должен, по- видимому, считаться Леонардо да Винчи. Он рассматривал вопросы о сопротивлении вращения колес, шкивов, блоков, о зоне износа подшипников и о соотношении между износом оси и подшипника. Он предложил установку для испытания болтов, исследовал процессы трения.

Первая попытка систематического описания частей машин была сделана Леонардо в сочинении ‘Театр машин».

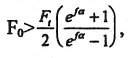

В разработке теории и расчета деталей машин большая роль принадлежит отечественным ученым. Л. Эйлер — член-корреспондент Академии наук, нашедший в России вторую родину, предложил и разработал теорию эвольвентного зацепления зубчатых колес, которое в настоящее время имеет повсеместное распространение, разработал теорию трения гибкой нити о шкив, составляющую основу теории расчета ременных передач, ленточных транспортеров.

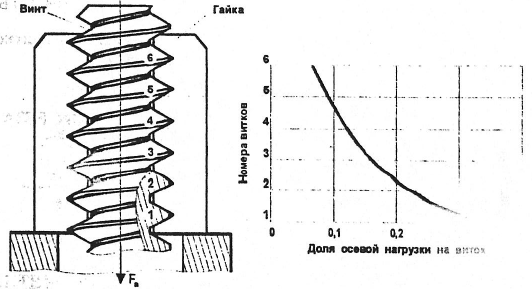

Великий русский ученый Н.Е. Жуковский исследовал распределение силы между витками резьбы, работу упругого ремня на шкивах и с СЛ. Чаплыгиным дал задачи для подшипников скольжения.

Возможно эта страница вам будет полезна:

| Цели и задачи деталей машин |

Основные задачи курса. Связь общественными и специальными

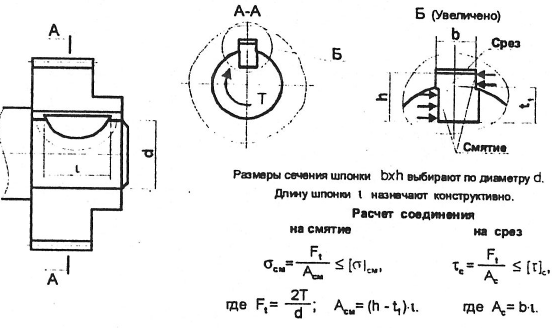

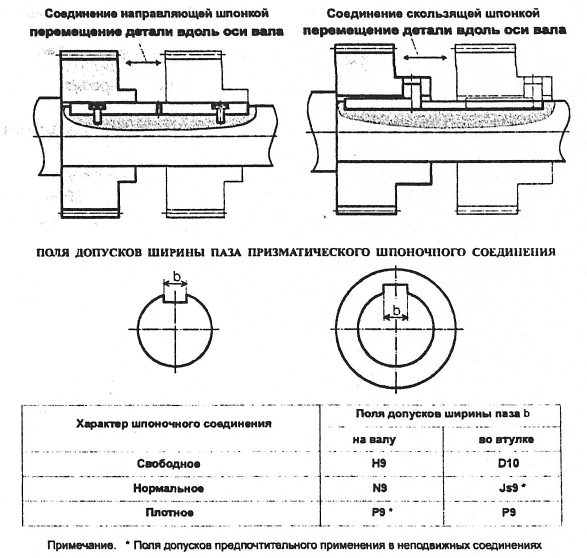

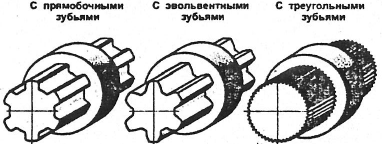

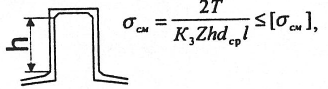

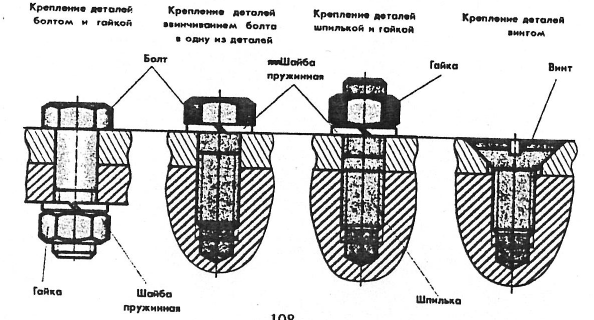

При внимательном ознакомлении с механизмами с разнообразных машин и приборов, например металлореи станка, автомобиля, вертолета, прокатного стана, лунохода, и т.д., нетрудно обнаружить, что у этих устройств имеется много похожих по назначению деталей и узлов: крепежные изделия (винты, гайки и др.), передачи (зубчатые, червячные, гибкой связью и др.), валы и их опоры, всевозможные соединения (зубчатые, шпоночные, резьбовые), пружины, уплотнения, корпусные детали, муфты, передачи и т.д.

Курс «детали машин» посвящен теории, расчету и конструированию таких деталей, и их соединений, а также узлов, которые характерны для подавляющего большинства современных машин. ^

Для изучения курса «Детали машин» требуются знания следующих ранее изученных дисциплин:

- начертательная геометрия и машиностроительное черчение. На базе которых выполняются все машиностроительные чертежи;

- теоретическая механика и теория машин и механизмов. Они дают возможность определять законы движения деталей машин и сил, действующих на эти детали;

- сопротивление материалов — дисциплина на основе которой юизводятся расчеты деталей машин на прочность, жесткость и устойчивость;

- технология металлов и технология машиностроения, которые позволяют производить для деталей машин выбор наивыгоднейших материалов, форм, степеней точности и шероховатостей поверхностей, а также технических условий изготовления.

Для проектирования деталей машин требуются знания снов проектирования деталей машин, к которым относятся: основные критерии работоспособности, надежности и расчета талей машин;

- бор допустимых напряжений и запасов прочности в построении;

- стандартизация деталей машин;

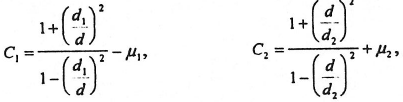

- шероховатости поверхностей, допуски и посадки деталей машин;

- технологичность деталей машин.

Курс «Деталей машин» завершает цикл общетехнической подготовки в ВУЗе. Знание этого курса позволяет приступить к изучению цикла специальных дисциплин, в которых излагаются основы теории, расчета, конструкция и эксплуатация машин специального назначения.

Этапы проектирования деталей машин

Последовательность и характер создания конструкторской документации сформулированы в ГОСТ 2.103-68 и включают следующие основные этапы:

- Техническое задание ГОСТом не предусмотрен, но является основанием разработки проекта. В этом документе освещается назначение объекта, его особенности и основные технические показатели, такие как .производительность, надежность, долговечность, массогабаритные, энергетические, стоимость и др.

- Техническое предложение. Выполняется сравнительная оценка различных вариантов возможных решений и технико-экономическое обоснование целесообразности разработки документации изделия. 1

- Эскизный проект. Разрабатываются варианты общих видов объекта и основных узлов. Определяется круг вопросов, относящихся к принципу действия, надежности и прочности, которые необходимо исследовать и экспериментально проверять. Выполняются приближенные расчеты не основных элементов конструкции. Апробированные решения принимаются без расчетов. Выполняется точная оценка параметров, влияющих на конечный результат.

- Технический проект. Разрабатываются общие виды и узлы, уточняют конструкцию деталей. Продолжаются начатые ранее исследования. Выполняется уточненный расчет всех элементов машины.

- Разработка рабочей документации. Выполняют чертежи общих видов, узлов и деталей уточненных после технического проекта. Разрабатывают технологическую документацию на изготовление и сборку, испытания и др.

Взаимосвязь машины с деталями

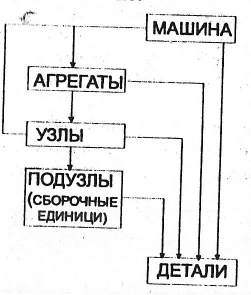

Предметом курса «Детали машин» являются детали, агрегаты и узлы которые находят применение во многих типах машин.

Машина — устройство для преобразования энергии, материалов и информации с целью облегчения и умственного труда.

Изделие — любой предмет или набор предметов, изготовленный предприятием.

Агрегат — сборочная единица, обладающая полной взаимозаменяемостью, возможностью сборки отдельно < составных частей изделия или изделия в целом и способностью выполнять определенную функцию в изделии или самостоятельно.

Деталь — изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций (винт, шпонка).

Основные критерии работоспособности деталей машин

Работоспособность (по ГОСТ 13377-75) — состояние изделия, при котором оно способно выполнять заданные функции, сохраняя значения своих параметров, определенных нормативно-технической документацией. Основными критериями работоспособности являются:

- прочность;

- жесткость;

- устойчивость;

- износостойкость;

- виброустойчивость;

- теплостойкость.

Виды нагрузок. Прочность

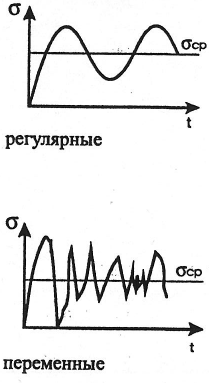

Нагрузки на детали машин и напряжения в них могут быть постоянными и переменными.

Детали с постоянными нагрузками Стер встречается крайне редко.

К таким деталям можно отнести:

• детали подъемно-транспортных машин, нагруженные силой тяжести;

• детали с большой начальной затяжкой (заклепки, некоторые болты, пружины);

• детали с малым общим числом плавных нагружений. Переменные нагрузки могут быть регулярными т.е. с постоянными амплитудами и средними напряжениями, и переменные с непостоянными амплитудами и средними напряжениями.

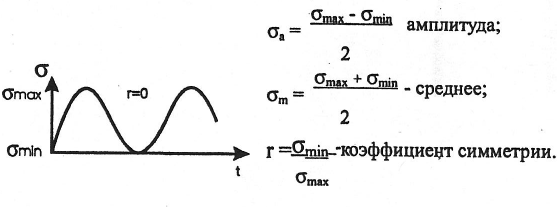

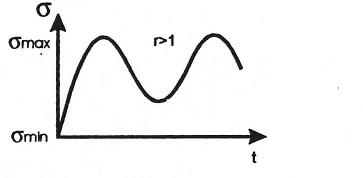

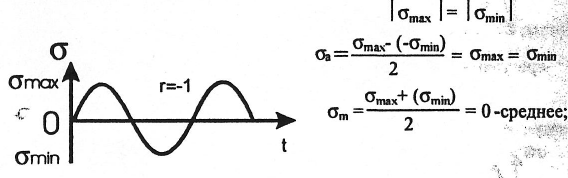

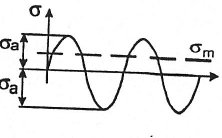

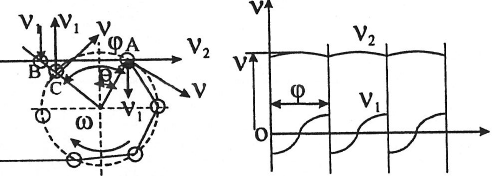

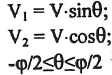

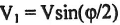

Переменные напряжения в деталях машин характеризуются циклами изменения напряжения:

• от нулевой цикл — напряжения меняются от 0 до max

— предел выносливости при отнулевом цикле нагружения

— предел выносливости при отнулевом цикле нагружения

Ассиметричный знакопеременный или знакопостоянный цикл

Знакопеременный симметричный цикл

— предел выносливости при симметричном цикле нагружения.

— предел выносливости при симметричном цикле нагружения.

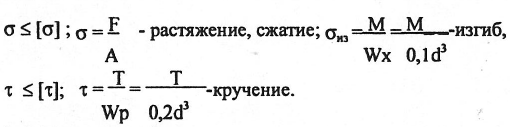

Прочность — способность детали выдерживать постоянные или переменные нагрузки.

Различают разрушение детали в следствии потери статической прочности или сопротивления усталости. Первое происходит; если превышен предел статической прочности материала  . Второе в результате длительного действия переменных напряжений, превышающих предел выносливости материала

. Второе в результате длительного действия переменных напряжений, превышающих предел выносливости материала  . Условие прочности рассчитываемой детали выражается неравенством:

. Условие прочности рассчитываемой детали выражается неравенством:

— допустимые напряжения.

— допустимые напряжения.

Жесткость — способность детали противостоять деформации под нагрузкой.

Устойчивость — критерий работоспособности длинных и тонких деталей, подверженных сжатию силами в осевом направлении. Износостойкость — способность трущихся деталей противостоять изменению своей формы в следствии удаления части материала под действием внешних сил.

Виброустойчивость — способность детали работать в необходимом диапазоне режимов без недопустимых колебаний (резонанса).

Теплостойкость — способность детали (конструкции) работать при повышенных температурах или в условиях тепловыделения.

Основы выбора запасов прочности и допустимых напряжений

Для выбора допускаемых напряжений  и коэффициентов запаса прочности

и коэффициентов запаса прочности  в машиностроении применяют два метода -табличный и дифференциальный.

в машиностроении применяют два метода -табличный и дифференциальный.

Табличный метод — на основании таблиц выбирают допускаемые напряжения и коэффициенты запаса прочности. Этот метод проще и когда есть такие таблицы, то лучше пользоваться им. Дифференциальный метод — допускаемые напряжения и коэффициенты запаса прочности выбирают по соответствующим формулам, которые учитывают различные факторы, влияющие на прочность рассчитываемой детали. Допускаемые напряжения при статических нагрузках:

где  — предельные нормальные и касательные напряжения;

— предельные нормальные и касательные напряжения;  — коэффициент запаса прочности. При расчетах на прочность деталей из пластичных материалов применяют

— коэффициент запаса прочности. При расчетах на прочность деталей из пластичных материалов применяют  — предел текучести. Для деталей из хрупких материалов —

— предел текучести. Для деталей из хрупких материалов —  — временное сопротивление (предел прочности).

— временное сопротивление (предел прочности).

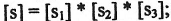

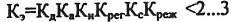

Коэффициент запаса прочности:

где  — коэффициент, учитывающий точность определения действующих на деталь нагрузок;

— коэффициент, учитывающий точность определения действующих на деталь нагрузок;

— коэффициент, учитывающий однородность материала детали;

— коэффициент, учитывающий однородность материала детали;  — коэффициент, учитывающий специфические требования (безопасность).

— коэффициент, учитывающий специфические требования (безопасность).

Возможно эта страница вам будет полезна:

| Решение задач по деталям машин |

Надежность деталей машин

Надежность (ГОСТ 13377-75) — свойство изделия (детали) выполнять свои функции, сохраняя их в течение определенного времени.

Надежность изделия определяется его безотказностью, ремонтопригодностью, сохраняемостью и долговечностью.

Безотказность — свойство изделия непрерывно сохранять работоспособность в течении некоторого времени или наработки (объем работы изделия в каких либо единицах измерения час, км, и т.д.).

Ремонтопригодность — способность изделия к предупреждению, обнаружению причин отказов и устранению их последствий путем проведения ремонтов и технического обслуживания.

Сохраняемость — способность изделия непрерывно сохранять исправное и работоспособное состояние в течении и после хранения и (или) транспортирования.

Долговечность — способность изделия сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонтов.

Безотказность оценивают вероятностью сохранения работоспособности в течение заданного срока службы. Так, если вероятность безотказной работы в течение времени  равна 0,99, то это означает, что за это время выйдет из строя 1 из 100 машин.

равна 0,99, то это означает, что за это время выйдет из строя 1 из 100 машин.

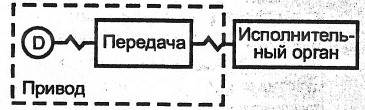

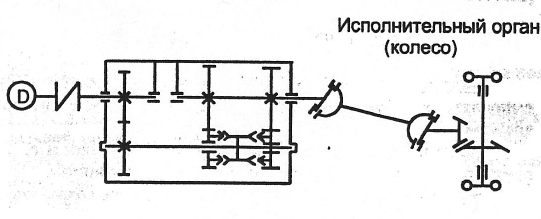

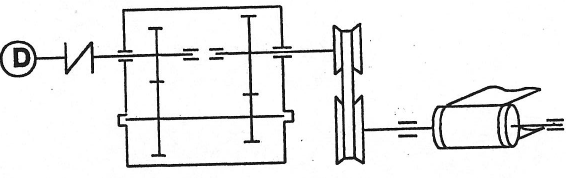

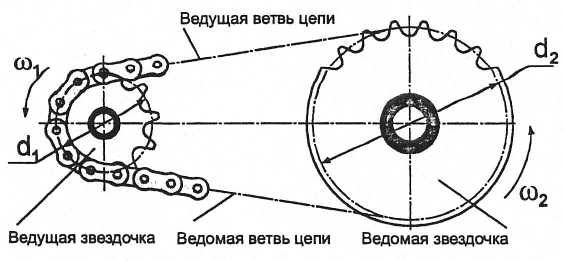

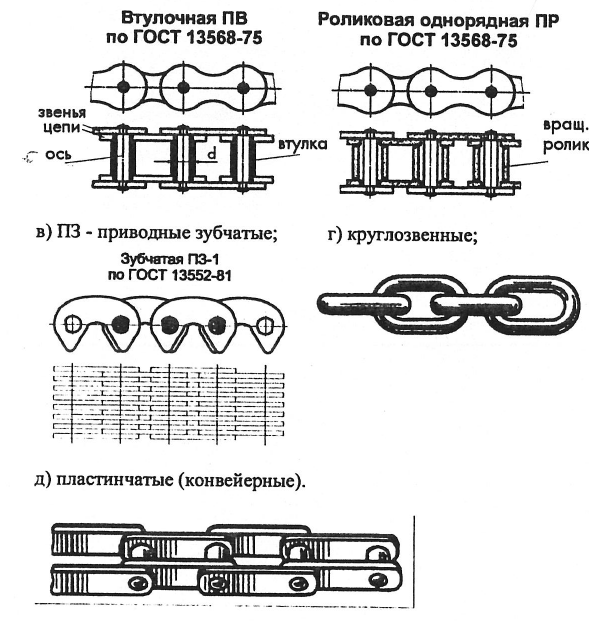

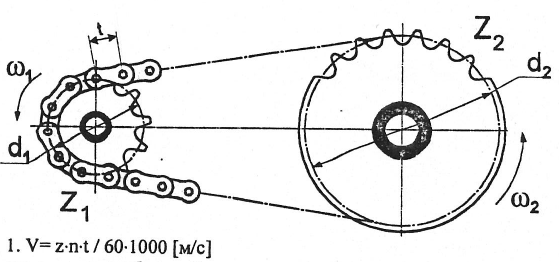

Передачей называют устройство для передачи энергии на расстояние. В зависимости от способа осуществления передачи энергии различают: -механические; -электрические; -пневматические; -гидравлические; -комбинированные передачи.

Как правило, передача не только передает энергию, но и трансформирует ее, чтобы согласовать выходные характеристики двигателя с входными характеристиками исполнительного органа, а так же выполняет ряд других функций. Наиболее наглядно функции, выполняемые передачей, можно рассмотреть на примере трансмиссии автомобиля.

Или привода транспортера.

Привод — это совокупность двигателя и передачи.

В курсе «Детали машин» изучаются только механические передачи вращательного движения. Такая передача предназначена для передачи вращательного движения с изменением частоты вращения и момента.

Функции передачи: -согласовать выходные характеристики двигателя с входными характеристиками исполнительного органа; -предохранить двигатель и саму передачу от перегрузки; -соединить в пространстве выходной вал двигателя с входным валом исполнительного органа.

Классификация передач:

По принципу работы:

- -трением (ременные, фрикционные);

- -зацеплением (зубчатые, червячные, цепные)

По связи звеньев:

- -с жесткой связью (фрикционные, зубчатые, червячные);

- -с гибкой связью (ременная, цепная).

По возможности регулирования:

- -регулируемые:

- -ступенчатые;

- -бесступенчатые;

- -не регулируемые.

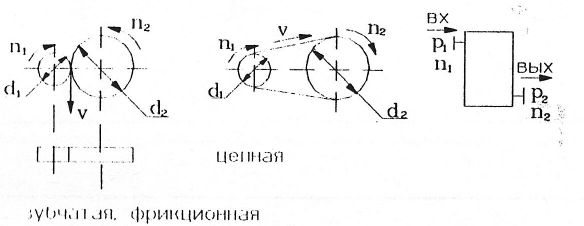

Общие кинематические и энергетические соотношения для механических передач вращательного движения

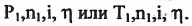

Рассмотрим механическую передачу.

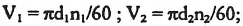

Основные характеристики передачи: мощность  и скорость

и скорость  — линейная; (угловая

— линейная; (угловая  ; частота вращения

; частота вращения  [об/мин]) соответственно для входного и выходного валов. Эти характеристики минимально необходимы и достаточны для проведения проектного расчета любой передачи.

[об/мин]) соответственно для входного и выходного валов. Эти характеристики минимально необходимы и достаточны для проведения проектного расчета любой передачи.

Кроме основных различают производные характеристики: -КПД  ;

;

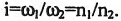

- предаточное отношение

Производные характеристики часто используют взамен основных. Например, передачу можно определить с помощью:

Где  — момент на входном валу.

— момент на входном валу.

Момент связан с окружной силой  .

.  является важной характеристикой рабочего органа.

является важной характеристикой рабочего органа.

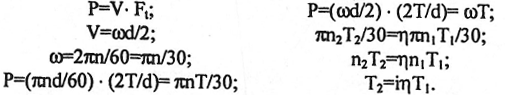

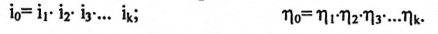

Основные соотношения между параметрами:

Для многоступенчатых передач:

Зубчатые передачи общие сведения

Зубчатая передача — это механизм, который с помощью зубчатого зацепления передает или преобразует движение с изменением угловых скоростей и моментов.

Зубчатые передачи применяют для преобразования и передачи вращательного движения между валами с:

а также для преобразования вращательного движения в поступательное и наоборот.

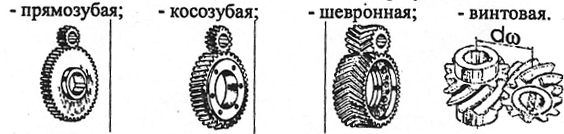

По форме колес:

- цилиндрические;

- конические.

По направлению зуба относительно образующей:

По форме зуба в поперечном сечении:

- эвольвентные;

- неэвольвентные.

По взаимному расположению колеса и шестерни:

- внешнее зацепление;

- внутреннее.

По наличию корпуса:

- открытые;

- закрытые.

По величине окружной скорости:

- тихоходные (до 3 м/с);

- средиескоростные (3…15 м/с);

- быстроходные (>15 м/с).

В зависимости от передаваемой мощности:

- кинематические (часы, приборы);

- силовые.

Область применения:

- по мощности от 0 до 103 квт;

- по скорости от; 0 до 150 м/с.

Достоинства:

- высокий КПД (0,98…0,99);

- высокая надежность и долговечность;

- постоянство передаточного отношения;

- компактность;

- простота обслуживания;

- широкий выбор возможных положений валов.

радиусы кривизны в точках контакта. Профили должны допускать легкость изготовления, в частности нарезание простым инструментом независимо от числа зубьев колес. Этим условиям наиболее полно удовлетворяет эвольвентное зацепление. - шум при работе.

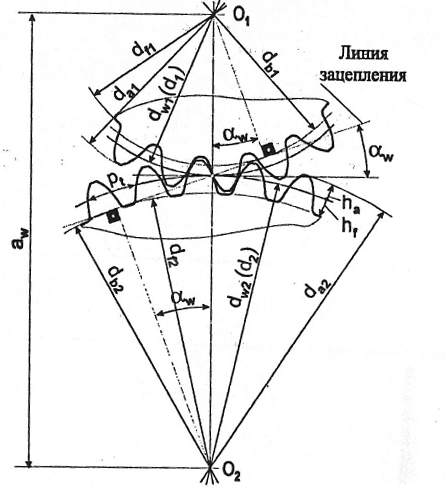

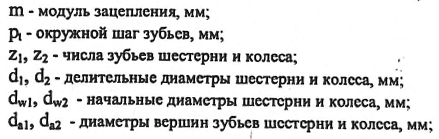

Основные сведения из геометрии. Стандартные параметры зубчатых передач

В курсе «Детали машин» изучают методы расчета зубчатых передач на прочность и долговечность. При этом предполагается, что из курса «теория механизмов и машин» известны расчеты геометрии зацепления и способы изготовления зубчатых колес.

Но вспомним основные понятия и термины. Все понятая и термины, относящиеся к геометрии и кинематике зубчатых передач,стандартизованы.

Основным кинематическим условием, которому должны удовлетворять профили зубьев, является постоянство мгновенного передаточного отношения передачи. Этому удовлетворяют многие классы кривых. Для обеспечения высокого КПД прочности и долговечности колес профили должны обеспечивать малые скорости скольжения и достаточные радиусы кривизны в точках контакта. Профили должны допускать легкость изготовления, в частности нарезание простым инструментом независимо от числа зубьев колес. Этим условиям наиболее полно удовлетворяет эвольвентное зацепление.

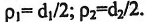

Зацепление зубчатых колес эквивалентно качению без скольжения окружностей с диаметрами  -называемыми начальными окружностями. Поэтому нужное движение колес можно получить зацеплением зубьев, очерченных по эвольвентам. При увеличении числа зубьев до бесконечности эвольвента превращается в прямую, зубчатое колесо — в рейку с трапециевидным профилем зубьев, удобную для изготовления и контроля.

-называемыми начальными окружностями. Поэтому нужное движение колес можно получить зацеплением зубьев, очерченных по эвольвентам. При увеличении числа зубьев до бесконечности эвольвента превращается в прямую, зубчатое колесо — в рейку с трапециевидным профилем зубьев, удобную для изготовления и контроля.

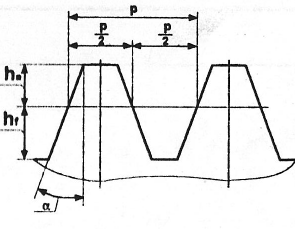

Геометрия эвольвентной цилиндрической прямозубой передачи с исходным контуром по ГОСТ 13755-81 без смещения

Основные индексы

Меньшее из пары колес называется шестерней и 1, а большее — колесом — индекс 2.

Индексами обозначают:  — относящиеся к начальной поверхности или окружности;

— относящиеся к начальной поверхности или окружности;  — к основной окружности или поверхности;

— к основной окружности или поверхности;  — к поверхности или окружности вершин и головок зубьев;

— к поверхности или окружности вершин и головок зубьев;  — к поверхности или окружности впадин и ножек зубьев;

— к поверхности или окружности впадин и ножек зубьев;

Параметры, относящиеся к делительной поверхности окружности, дополнительного индекса не имеют:

и

и  — числа зубьев шестерни и колеса;

— числа зубьев шестерни и колеса;  — делительный окружной шаг зубьев (равен шагу зубчатой рейки);

— делительный окружной шаг зубьев (равен шагу зубчатой рейки);  — основной окружной шаг зубьев;

— основной окружной шаг зубьев;  — угол зацепления

— угол зацепления

Высота зуба

Радиальный зазор

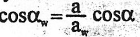

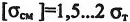

Силы в зацеплении прямозубой цилиндрической передачи

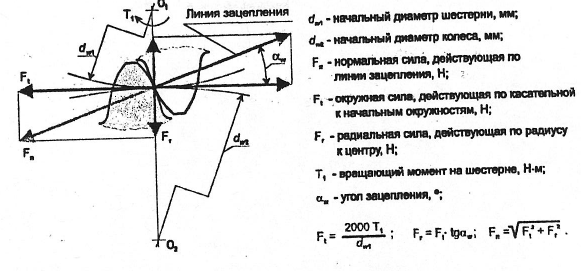

Силы в косозубой цилиндрической передаче

Критерии работоспособности и виды повреждения зубьев зубчатых передач

При передаче крутящего момента в зацеплении кроме нормальной силы Fn действует сила трения Ftp, связанная со скольжением. Под действием этих сил зуб находится в сложном напряженном состоянии.

Решающее влияние на его работоспособность оказывают два основных напряжения: контактные напряжения и напряжения изгиба.

Виды разрушения зубьев:

- Усталостное выкрашивание (ггитинг) -характерно для закаленных хорошо смазываемых передач.

- Поломка зубьев:

- от больших перегрузок;

- усталостная поломка (концентраторы, микротрещины).

- Абразивный износ.

- Заедание — в высоконагруженных высокоскоростных передачах. В местах контакта увеличивается температура, нарушается масляная пленка. Происходит как бы сваривание металла.

- Пластические сдвиги — у тяжело нагруженных тихоходных передач из мягкой стали.

Понятие о смятии и контактных напряжениях

Напряжения смятия образуются в местах соприкосновения двух тел в тех случаях, когда размеры площадки касания сравнимы или равны размерам одного из тел.

— площадь,

— площадь,  — предел текучести наиболее слабого материала.

— предел текучести наиболее слабого материала.

Контактные напряжения образуются в месте соприкосновения двух тел в тех случаях, когда размеры площади касания малы по сравнению с размерами тел.

— удельная нагрузка по линии контакта;

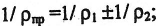

— удельная нагрузка по линии контакта;  — приведенный радиус кривизны.

— приведенный радиус кривизны.

«+» -для контакта выпуклых поверхностей; «-» для контакта выпуклой и вогнутой поверхностей.

«+» -для контакта выпуклых поверхностей; «-» для контакта выпуклой и вогнутой поверхностей.

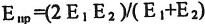

— приведенный модуль упругости:

— приведенный модуль упругости:

при расчете на статическую прочность;

при расчете на статическую прочность;  при незначительном перекатывании.

при незначительном перекатывании.

При значительном перекатывании (большое число циклов нагружения) рассчитывают по специальным зависимостям.

Расчет зубчатых передач на прочность

Расчеты выполняются:

- На контактную прочность. По контактным напряжениям:

- На изгиб зуба. По напряжениям изгиба:

.

.

Для каждого из расчетов выполняется:

а) расчет допускаемых напряжений на усталость;

б) расчет допускаемых напряжений для проверки прочности при перегрузках.

Проектировочным является расчет по допускаемым контактным напряжениям на усталость. Проверочный — по допускаемым контактным напряжениям на изгиб. Для открытых передач проектировочным является расчет на изгиб.

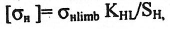

Допускаемые контактные напряжения

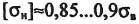

I. Допускаемые контактные напряжения на усталость.

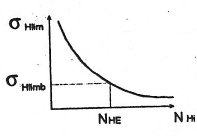

где  — базовый предел контактной выносливости;

— базовый предел контактной выносливости;  — коэффициент безопасности;

— коэффициент безопасности;  -коэффициент долговечности.

-коэффициент долговечности.

— приведенное количество циклов нагружения зуба шестерни или колеса за весь срок службы передачи.

— приведенное количество циклов нагружения зуба шестерни или колеса за весь срок службы передачи.

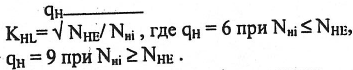

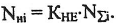

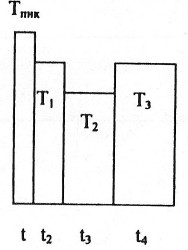

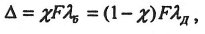

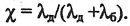

В случае, если режим нагрузки переменный, то

— характеризует неравномерность режима нагружения.

— характеризует неравномерность режима нагружения.  — число циклов нагружения на

— число циклов нагружения на  -м режиме.

-м режиме.

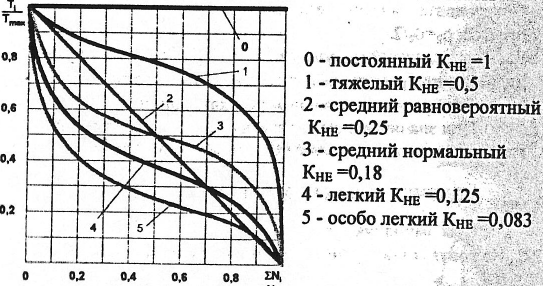

Типовые режимы нагружения машин

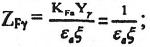

II. Выбор допускаемых изгибных напряжений при расчете усталость (абсолютно аналогичный). Самостоятельно.

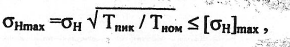

III. Допускаемые напряжения для проверки зубьев при перегрузках.

Кратковременные перегрузки, неучтенные при расчете на усталость, могут привести к потере статистической прочности зубьев. Поэтому после определения размеров передачи по сопротивлению усталости необходимо проверить статистическую прочность при перегрузках.

расчетные напряжения и момент по контактной усталости зубьев.

расчетные напряжения и момент по контактной усталости зубьев.

— при нормализации, улучшении или объемной закалке зубьев.

— при нормализации, улучшении или объемной закалке зубьев.

при цементации, закалке ТВЧ и азотировании зубьев.

при цементации, закалке ТВЧ и азотировании зубьев.

Аналогично, максимальные напряжения изгиба:

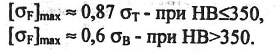

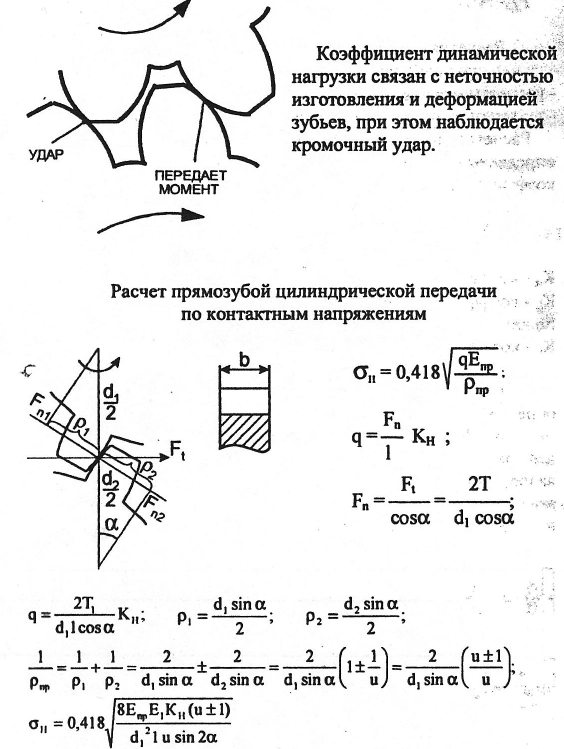

Расчетная нагрузка и коэффициент нагрузки

Расчетная нагрузка на зубчатые колеса складывается:

- из номинальной нагрузки;

- из динамической нагрузки;

- нагрузки от перераспределения вследствие перекосов и т.д.

Расчетная нагрузка в технических расчетах обычно определяется умножением номинальной нагрузки на коэффициенты нагрузки:

— коэффициент распределения нагрузки между зубьями;

— коэффициент распределения нагрузки между зубьями;  — коэффициент концентрации или неравномерности нагрузки по длине контактной линии;

— коэффициент концентрации или неравномерности нагрузки по длине контактной линии;

— коэффициент внутренней динамической нагрузки.

— коэффициент внутренней динамической нагрузки.

Коэффициент распределения нагрузки между зубьями, определяется погрешностью изготовления зубьев.

Коэффициент концентрации нагрузки связан с деформацией

валов, корпусов, опор и самих зубчатых колес. Под действием этих деформаций происходит перекос осей и зацепления зубьев не по всей длине предполагаемой части контакта.

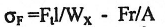

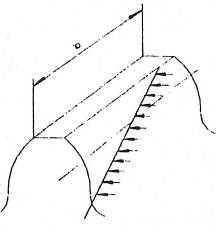

Расчет прочности зубьев по напряжениям изгиба

Зуб имеет сложное напряженное состояние. Наибольшие напряжения изгиба образуются у корня зуба в зоне перехода эвольвенты в галтель. Здесь же наблюдается концентрация напряжений. Для того, чтобы получить простые основные зависимости принимают допущения:

- Вся нагрузка зацепления передается одной парой зубьев и приложена к вершине зуба;

- Зуб рассматриваем как консольную балку.

- Силами трения на поверхности зубьев пренебрегаем.

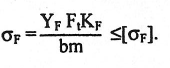

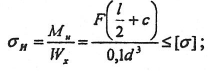

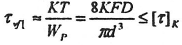

Напряжение в опасном сечении, расположенном вблизи хорды основной окружности,

где  — момент сопротивления сечения при изгибе;

— момент сопротивления сечения при изгибе;  — площадь.

— площадь.

Знак» — » в формуле указывает, что за расчетные напряжения принимают напряжения на растянутой стороне зуба (для стали растяжение опаснее сжатия). Значения и неудобны для расчетов. Используя геометрическое подобие зубьев различного модуля, эти величины выражают через безразмерные коэффициенты:  , где

, где  -модуль зубьев. После подстановки получаем:

-модуль зубьев. После подстановки получаем:

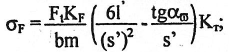

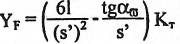

где  — коэффициент расчетной нагрузки;

— коэффициент расчетной нагрузки;  — теоретический коэффициент концентрации напряжений. Введем обозначение:

— теоретический коэффициент концентрации напряжений. Введем обозначение:

коэффициент формы зуба (приводится в виде диаграмм и таблиц)

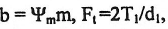

Для проектных расчетов, введя замены:

тогда

где  — коэффициент ширины зуба относительно модуля. На

— коэффициент ширины зуба относительно модуля. На  определяющее значение оказывают

определяющее значение оказывают  — коэффициент формы зуба, модуль и число зубьев.

— коэффициент формы зуба, модуль и число зубьев.

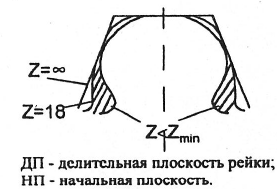

При  колесо превращается в рейку. С уменьшением

колесо превращается в рейку. С уменьшением  уменьшается толщина зуба у вершины и основания. При уменьшении

уменьшается толщина зуба у вершины и основания. При уменьшении  <17 появляется подрезание ножки (при нарезании инструментом реечного типа).

<17 появляется подрезание ножки (при нарезании инструментом реечного типа).

Устранить подрезание можно, сместив положение рейки при нарезании зубьев. Как видно толщина зуба у основания увеличилась, что благотворно влияет на прочность зуба при изгибе. Одновременно при этом заостряется вершина зуба. Заострение является одной из причин ограничения смещения инструмента.

Применяют два типа передач со смещением: 1. Шестерню изготавливают с положительным смещением, а колесо — с отрицательным, но так, чтобы  . При этом межосевое расстояние

. При этом межосевое расстояние  и

и  угол зацепления, не изменяются. Изменяется только соотношение высот головок и ножек зубьев. Происходит упрочнение зубьев шестерни и ослабление зубьев колеса.

угол зацепления, не изменяются. Изменяется только соотношение высот головок и ножек зубьев. Происходит упрочнение зубьев шестерни и ослабление зубьев колеса.

- Суммарное смещение

делительная толщина зубьев колеса и шестерни больше

делительная толщина зубьев колеса и шестерни больше  (1/2 шага). Межосевое расстояние увеличивается, при этом увеличивается угол зацепления и уменьшается коэффициент перекрытия зубьев, т.е. одновременно находящихся в зацеплении.

(1/2 шага). Межосевое расстояние увеличивается, при этом увеличивается угол зацепления и уменьшается коэффициент перекрытия зубьев, т.е. одновременно находящихся в зацеплении.

Особенности расчета косозубых и шевронных цилиндрических передач

Преимущества косозубых передач перед прямозубыми:

Недостатки:

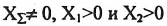

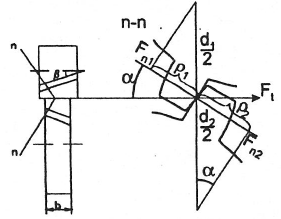

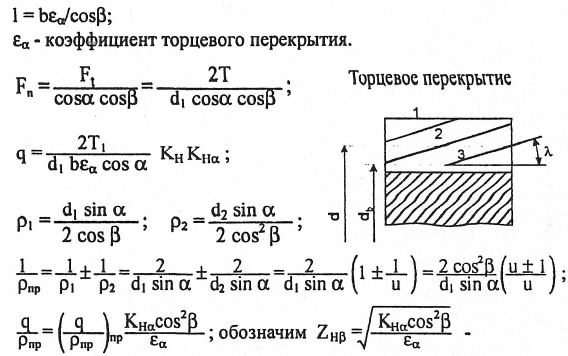

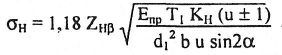

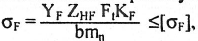

Расчет на прочность зубьев по контактным напряжениям

где:  — коэффициент неравномерности нагрузки одновременно зацепляющихся пар зубьев.

— коэффициент неравномерности нагрузки одновременно зацепляющихся пар зубьев.

коэффициент повышения контактной прочности косозубых передач.

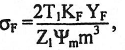

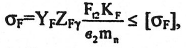

Расчет прочности зубьев по напряжениям изгиба

Аналогично с прямозубыми

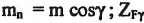

где  — нормальный модуль;

— нормальный модуль;  -коэффициент повышения прочности косозубых передач

-коэффициент повышения прочности косозубых передач

— коэффициент торцевого перекрытия, учитывает уменьшение нагрузки ввиду многопарности зацепления.

— коэффициент торцевого перекрытия, учитывает уменьшение нагрузки ввиду многопарности зацепления.

— коэффициент неравномерности нагрузки одновременно зацепляющихся пар зубьев.

— коэффициент неравномерности нагрузки одновременно зацепляющихся пар зубьев.  — коэффициент, учитывающий повышение изгибной прочности вследствие наклона контактной линии (построена на основании эксперемента).

— коэффициент, учитывающий повышение изгибной прочности вследствие наклона контактной линии (построена на основании эксперемента).

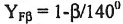

Параметры и конструкция зубчатых колес

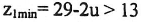

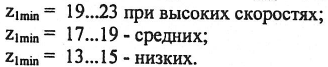

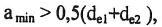

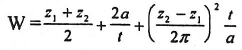

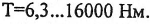

Передаточные числа: тихоходных и промежуточных 5,6—6,3; быстроходных 6,3. ..8Д

Коэффициент ширины зуба относительно диаметра 0,3—0,4 для закаленной стали 0,25—0,3. При симметричном расположении колес относительно опор 0,4—0,5.

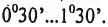

Угол наклона зубьев  выбирают по условию осевого перекрытия.

выбирают по условию осевого перекрытия.

Конструкции колёс:

- цельнолитые;

- бандажированные;

- болтовые конструкции;

- сварные колеса.

Материалы и термообработка зубчатых колес

Материалы:

- Сталь 40,50,45 лигирован. 15Х,15ХВТ,40Х,40ХЧ, открытых 50Г2.55Г2 (марганец).

- Чугун.

- Пластмассы, в основном текстолит.

По твердости (термообработке) разделяют на две группы:

а) с твердостью 350 НВ — зубчатые колеса, нормированные или улучшенные;

б) твердостью 350 НВ — объемная закалка, ТВЧ, цементация, азотирование и т.д.

Твердость материала 350 НВ позволяет производить чистовое нарезание зубьев после термообработки.

При твердости более 350 НВ после закалки требуются дорогостоящие операции: шлифовка, притирка, обкатка. Но при этом возрастает нагрузочная способность в 4 раза.

Конические зубчатые передачи

Конические зубчатые колеса применяют в передачах, у которых оси валов пересекаются под некоторым углом. Наиболее распространены передачи с углом 90 .

Конические передачи сложнее цилиндрических в изготовлении и монтаже. Для нарезания конических колес требуются специальные станки и специальный инструмент. Кроме допусков на размеры зубьев здесь необходимо выдерживать допуски на углы  и

и  , а при монтаже обеспечивать совпадение вершин конусов. Пересечение осей валов затрудняет размещение опор. Одно из конических колес, как правило, располагают консольно.

, а при монтаже обеспечивать совпадение вершин конусов. Пересечение осей валов затрудняет размещение опор. Одно из конических колес, как правило, располагают консольно.

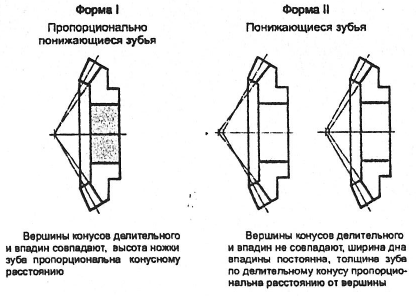

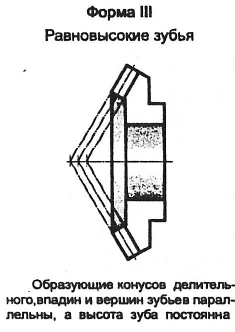

Конические колеса выполняют:

А) По высоте Зуба:

Б) По форме зуба относительно образующего конуса:

1) прямозубыми;

2) косозубыми;

3)с круговым (винтовым) зубом. (Круговой зуб при пересекающихся осях называется гипоидной передачей).

Несмотря на недостатки: сложность изготовления, сложность корпуса, сложность монтажа (опор), низкий по сравнению с цилиндрическими КПД конические зубчатые передачи нашли широкое применение, поскольку механизмов иногда необходимо располагать валы под углом.

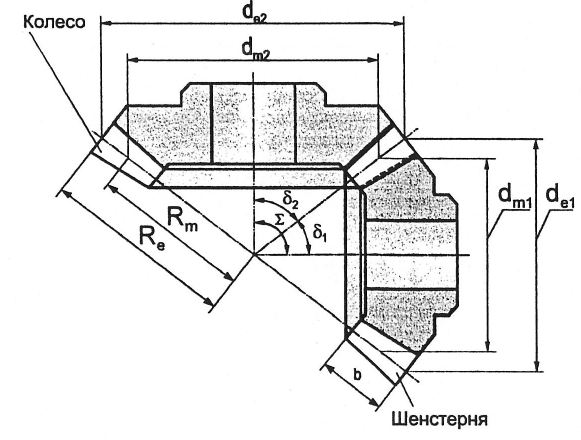

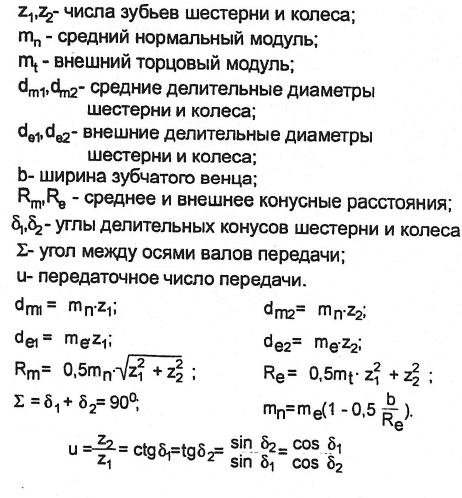

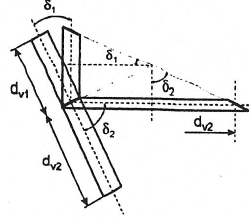

Основные сведения из геометрии конических зацеплений

Различают размеры, относящиеся к внешнему, среднему и внутреннему торцевому сечению. Размеры, относящиеся к внешнему торцевому сечению, сопровождают индексом е, к среднему — индексом п или без индекса.

Размеры по внешнему торцу удобны для измерения, их указывают на чертежах. Размеры в среднем сечении используют при силовых расчетах.

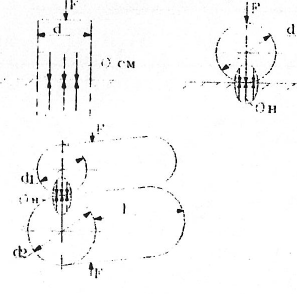

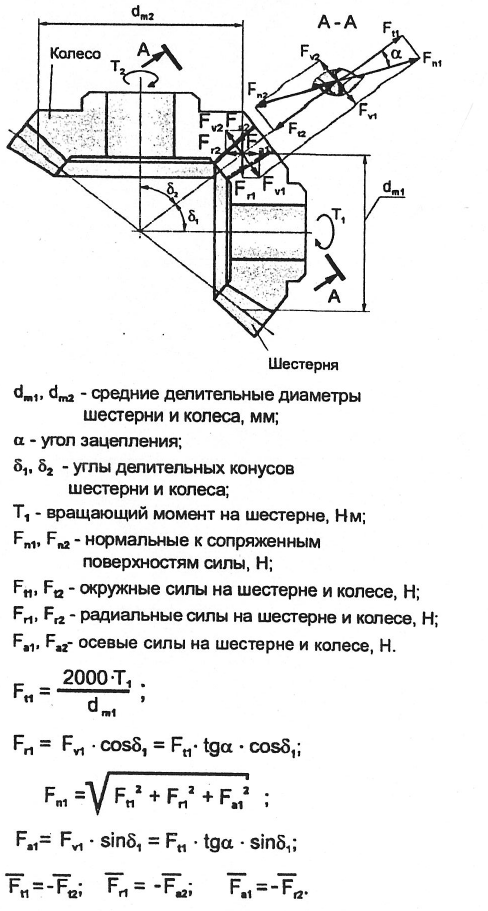

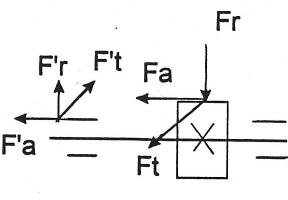

Силы в конических зубчатых передачах

В зацеплении конической передачи (прямозубой) действуют силы окружная  радиальная

радиальная  , и осевая

, и осевая  .

.

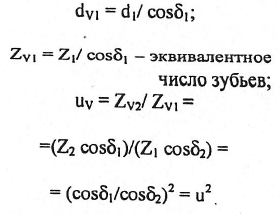

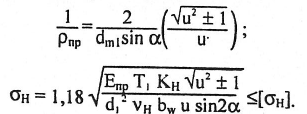

Расчет конических зубчатых передач на прочность

Расчеты строят как расчеты эквивалентных цилиндрических колес.

Расчеты ведутся с введением экспериментально установленного поправочного коэффициента  (определяет худшую точность колес, консольное закрепление одного из колес и т.д.)

(определяет худшую точность колес, консольное закрепление одного из колес и т.д.)

Расчет зубьев прямозубой конической передачи по контактным напряжениям

Выполнив выводы формул, аналогичные как для прямозубых цилиндрических колес, получим для эквивалентных коническим колесам следующие зависимости:

Расчет зубьев прямозубой конической передачи по напряжениям изгиба

Аналогично с прямозубой цилиндрической передачей:

— коэффициент понижения прочности зуба по сравнению с цилиндрическими передачами;

— коэффициент понижения прочности зуба по сравнению с цилиндрическими передачами;  — коэффициент расчетной нагрузки.

— коэффициент расчетной нагрузки.

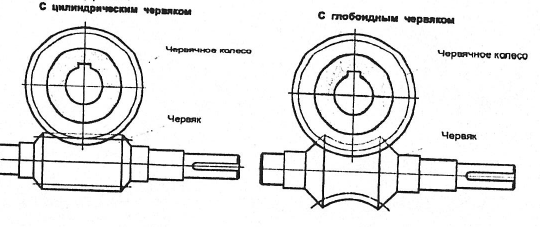

Червячная передача

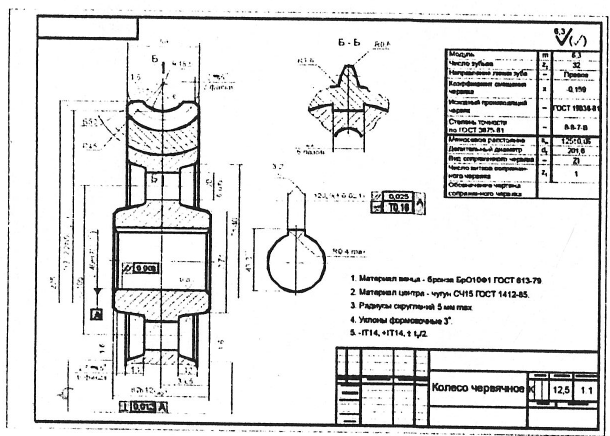

Червячная передача состоит из червяка, т.е. винта с трапецеидальной или близкой к ней по форме резьбой и червячного колеса с зубьями особой формы, получаемой в результате взаимного огибания с витками червяка.

Червячные передачи относятся к числу зубчато-винтовых, имеющих характерные черты зубчатых и винтовых передач. Движения в червячных передачах преобразуются по принципу ВИНТОВОЙ пары или наклонной плоскости. В отличие ОТ ВИНТОВЫХ зубчатых передач с перекрещивающимися осями, у которых начальный контакт происходит в точке, в червячных передачах имеет место линейный контакт. В осевом сечении зубья колеса имеют дуговую форму. Это обеспечивает облегчение тела червяка и увеличение длины контактных линий.

Изобретение червячных передач присваивают Архимеду. Достоинства червячных передач:

- возможность получения большого передаточного отношения;

- плавность и бесшумность работы;

- возможность точных делительных перемещений;

Недостатками большинства червячных передач является:

- низкий КПД;

- необходимость применения для колеса дорогостоящего антифрикционного материала.

Червячные передачи применяют при необходимости снижения скорости передачи движения между перекрещивающимися (обычно перпендикулярными) валами. Выпуск червячных редукторов по числу единиц составляет около половины общего выпуска редукторов.

Широко применяются червячные передачи в подъемно-транспортных машинах, станках, автомобилях и других машинах.

Нашли применение червячные передачи со следующими основными параметрами:

- КПД от 0,7…0,92 (для самотормозящихся КПД < 0,5);

- мощность от долей Вт (кинематические передачи до 200 кВт, но как правило до 60 кВт);

- передаточные отношения от 8 до 60 — 80 (при снижении надежности редуктора — до 100 для одноступенчатых и до 1000 для двухступенчатых редукторов).

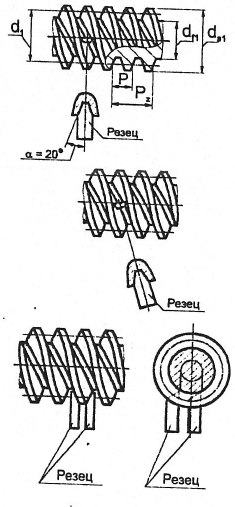

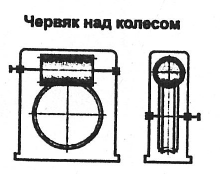

Классификация червячных передач

Обычно классифицируют по форме червяка: 1. По форме поверхности, на которой образуется резьба:

- цилиндрические;

- глобоидные.

- По форме профиля резьбы:

а)с прямолинейным профилем в осевом сечении: — архимедов червяк — с прямолинейным профилем в осевом сечении. Червяк подобен ходовому винту с трапецеидальной резьбой; б) с криволинейным профилем в осевом сечении:

- конволютный червяк — имеет прямолинейный профиль в плоскости перпендикулярной витку (удобно нарезать обоюдоострым резцом);

- эвольвентные червяки -имеют эвольвентный профиль зуба в сечении перпендикулярном оси симметрии червяка.

Архимедов червяк невозможно шлифовать — т.к. требуются круги со специальным профилем, а конволютный червяк можно шлифовать с незначительным отклонением профиля. Эвольвентный можно шлифовать плоской стороной круга на червячно-шлифовальных станках.

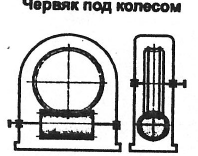

По расположению червяка:

Рекомендуется при окружной скорости червяка до 4 . 5 м/с. Смазывание деталей редуктора — окунанием червяка на высоту витка в масло с образованием масляного тумана.

Рекомендуется при окружной скорости червяка более 4. 5м/с. При больших скоростях в смазку окунается тихоходное звено передачи — червячное колесо: уменьшаются потери на разбрызгивание масла и снижается опасность сбрасывания мас-.•Гла с зубьев центробежной силой.

Передачи с вертикальным расположением одного из валов применяются в исключительных случаях вследствие неудовлетворительных условий смазывания подшипников вертикальных валов.

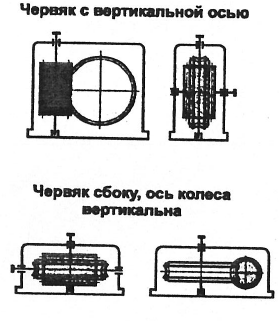

Основные кинематические зависимости

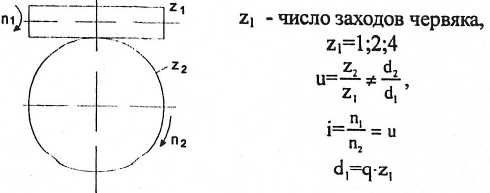

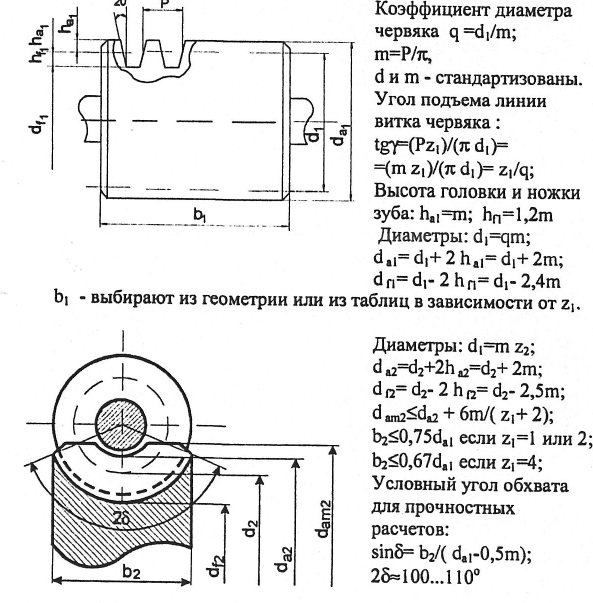

Геометрические размеры червячной передачи (для цилиндрического червяка)

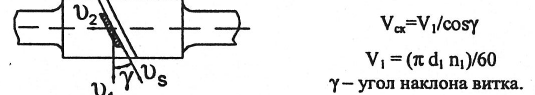

Скольжение в зацеплении червячной передачи

При движении витки червяка скользят по зубьям колеса, как в винтовой паре. Скорость скольжения направлена по касательной к линии витка червяка. Как относительная скорость червяка она равна геометрической разности абсолютных скоростей червяка и колеса.

КПД червячной передачи

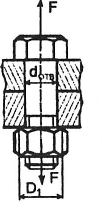

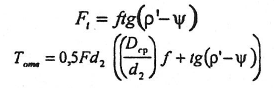

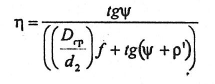

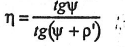

КПД в червячном зацеплении  определяют по зависимости, выведенной для винтовой пары

определяют по зависимости, выведенной для винтовой пары  где

где  —приведенный угол трения;

—приведенный угол трения;  — коэффициент трения.

— коэффициент трения.

Если ведущим является колесо, то вследствие изменения направления сил получим  .

.

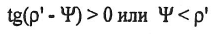

При  имеем

имеем  = 0, т.е. передача движения от колеса к червяку становится невозможной, т.е. передача самотормозится. Надо отметить, что КПД самотормозящихся передач весьма мал и всегда меньше 0,5.

= 0, т.е. передача движения от колеса к червяку становится невозможной, т.е. передача самотормозится. Надо отметить, что КПД самотормозящихся передач весьма мал и всегда меньше 0,5.

Опытом установлено, что при наличии удовлетворительной смазки значение коэффициента трения  зависит от скорости скольжения. С увеличением

зависит от скорости скольжения. С увеличением  снижается

снижается  . Это объясняется тем, что повышение

. Это объясняется тем, что повышение  приводит к постепенному переходу от режимов полужидкого трения к жидкому трению. Кроме скорости скольжения значение

приводит к постепенному переходу от режимов полужидкого трения к жидкому трению. Кроме скорости скольжения значение  зависит от шероховатости поверхностей трения, а также качества смазки. (

зависит от шероховатости поверхностей трения, а также качества смазки. ( = 0,11 …0,15 ). Для чугунных червячных колес

= 0,11 …0,15 ). Для чугунных червячных колес  увеличивают приблизительно на 60%.

увеличивают приблизительно на 60%.

Тепловой расчет червячного редуктора

Механическая энергия, потерянная в передаче, превращается в тепловую и нагревает передачу. Если отвод теплоты недостаточный, передача нагревается и выходит из строя. Количество теплоты, выделяющейся в передачу:

где  — мощность на выходном валу.

— мощность на выходном валу.

Через стенки корпуса редуктора теплота отдается окружающему воздуху, происходит естественное охлаждение. Количество теплоты, отданной при этом:

где  — площадь поверхности охлаждения без площади основания редуктора

— площадь поверхности охлаждения без площади основания редуктора  — температура редуктора;

— температура редуктора;  температура окружающего воздуха

температура окружающего воздуха  .

.

= 8… 10 — для закрытых помещений;

= 8… 10 — для закрытых помещений;

= 14…17 — для помещений с естественным обдувом;

= 14…17 — для помещений с естественным обдувом;

= 20…28 обдув искусственный.

= 20…28 обдув искусственный.

Если редуктор установлен на металлическую раму, то площадь  увеличивают приблизительно на 20%.

увеличивают приблизительно на 20%.

Возможно эта страница вам будет полезна:

| Курсовая работа по деталям машин |

Причины выхода из строя червячных редукторов

Основными причинами выхода из строя червячных передач являются износ зубьев колеса, заедание, усталостное выкрашивание, пластическое разрушение, излом зубьев колеса.

Износ ограничивает срок службы большинства червячных передач. Он очень зависит от смазки, увеличивается при неточном монтаже зацепления, при загрязненном смазочном материале, при повышенной шероховатости червяка, а также при частых пусках и остановках передачи, при которых условия смазки ухудшаются.

Заедание особо опасно, если колеса изготовлены из твердых материалов: безоловянистых бронз и чугуна. При твердых материалах заедание происходит в ярко выраженной форме со значительным повреждением поверхности и быстрым изнашиванием зубьев частицами материала колеса, приварившимися к червяку. При мягких материалах колес (оловянистые бронзы) заедание наблюдается в менее опасной форме: материал колеса (бронза) «намазывается» на червяк. Интенсивность заедания зависит от величины контактных напряжений.

Усталостное выкрашивание наблюдается главным образом в передачах с колесами из стойких против заедания бронз. Выкрашивание наблюдается, как правило, только у колеса.

Излом зубьев колеса можно наблюдать главным образом после износа или вследствие ошибок изготовления.

Пластическое разрушение — рабочих , поверхностей зубьев червячного колеса наблюдается при действии больших нагрузок.

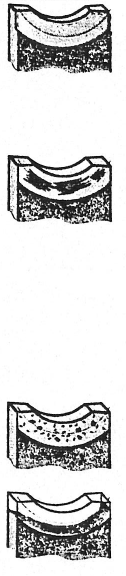

Наиболее часто встречающиеся отказы — это износ и заедание, они напрямую связаны с контактными нагрузками и образованием масляного клина в зацеплении.

По линии контакта происходит выдавливание смазки в направлении градиента уменьшения давления. Под действием сил обусловленных вязкостью масла и скоростью скольжения  масло затягивается в зону контакта. Если скорость скольжения совпадает с касательной к линии контакта, то нет свежих порций масла, которые бы затягивались в зону контакта, и толщина масляного клина резко уменьшается вплоть до сухого контакта материалов.

масло затягивается в зону контакта. Если скорость скольжения совпадает с касательной к линии контакта, то нет свежих порций масла, которые бы затягивались в зону контакта, и толщина масляного клина резко уменьшается вплоть до сухого контакта материалов.

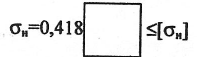

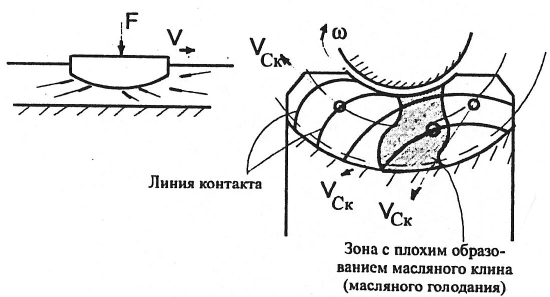

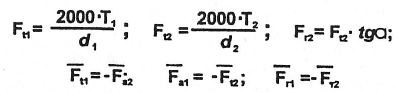

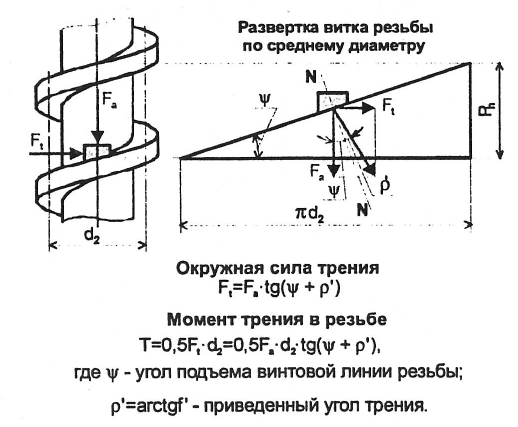

Силы в червячном зацеплении

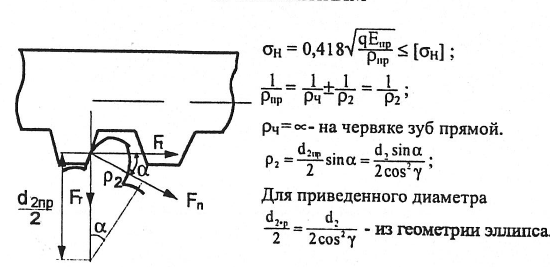

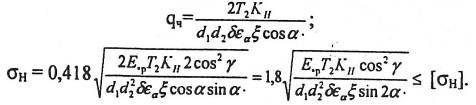

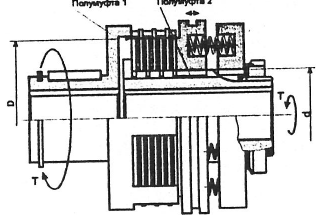

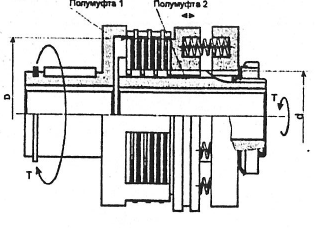

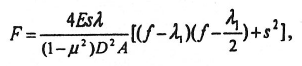

Расчет червячных передач на прочность

Условия зацепления и несущая способность передач с цилиндрическими червяками основных типов весьма близки, особенно при малом шаге витков червяка. Поэтому расчеты, которые ведутся применительно к передачам с архимедовым червяком, распространяются на передачи с другими цилиндрическими червяками.

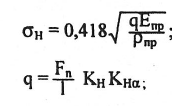

Расчет на прочность по контактным напряжениям

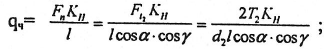

Удельная нагрузка

где  — длина линии контакта.

— длина линии контакта.

где  [рад] — угол охвата червяка колесом;

[рад] — угол охвата червяка колесом;  =1,8.._2,2 -коэффициент торцевого перекрытия;

=1,8.._2,2 -коэффициент торцевого перекрытия;  =0,75 коэффициент, учитывающий уменьшение длинны контактной линии.

=0,75 коэффициент, учитывающий уменьшение длинны контактной линии.

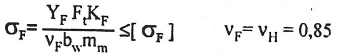

Расчет на прочность по напряжениям изгиба

По напряжениям изгиба рассчитываются только зубья колеса, так как витки червяка по форме и материалу значительно прочнее зубьев колеса.

где  — коэффициент формы зуба для червячных колес;

— коэффициент формы зуба для червячных колес;  -нормальный модуль

-нормальный модуль  — коэффициент повышения прочности косозубых передач

— коэффициент повышения прочности косозубых передач

— коэффициент неравномерной нагрузки;

— коэффициент неравномерной нагрузки;  -коэффициент учитывающий повышение изгибной прочности зуба.

-коэффициент учитывающий повышение изгибной прочности зуба.

и

и  равны 1 т.к. зубья хорошо прирабатываются.

равны 1 т.к. зубья хорошо прирабатываются.

Материалы и допускаемые напряжения

В связи с высокими скоростями скольжения и неблагоприятными условиями смазки материалы червячной пары должны обладать антифрикционными свойствами, износостойкостью и пониженной склонностью к заеданиям.

Червяки изготавливают из углеродистых и низколегированных сталей. Витки подвергают термообработке до высокой степени твердости с последующим шлифованием.

Червячные колеса изготавливают преимущественно из бронз, реже из латуни и чугуна.

Оловянистые бронзы применяют при больших скоростях скольжения (5…25 м/с) (ОФЮ-1; ОНФ). Безоловянистые бронзы (АЖ9-4 и др.) обладают повышенными механическими характеристиками (НВ,а,), но имеют пониженные противозадирные свойства. Их применяют в паре с твердым (>45 HRC) шлифованным и полированным червяком при скоростях  < 5 м/с. Чугун серый применяют при

< 5 м/с. Чугун серый применяют при  < 2 м/с, преимущественно в ручных приводах.

< 2 м/с, преимущественно в ручных приводах.

Допускаемые контактные напряжения для оловянных бронз  , при шлифованном и полированном червяке с твердостью >45HRC; и

, при шлифованном и полированном червяке с твердостью >45HRC; и  где

где  — зависит от скорости скольжения.

— зависит от скорости скольжения.

Для неоловянистых бронз

Допускаемые напряжения изгиба:

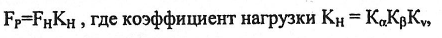

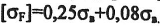

Схемы комбинированных редукторов

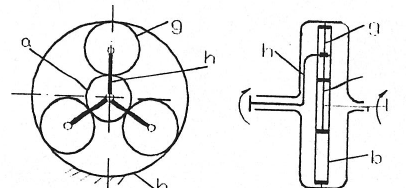

Планетарные передачи

Планетарными называются передачи, содержащие зубчатые колеса с перемещающимися осями.

Передача состоит из центрального колеса  с наружными центрального колеса в с внутренними зубьями, водила

с наружными центрального колеса в с внутренними зубьями, водила  и сателлитов

и сателлитов  .

.

Сателлиты вращаются вокруг своих осей и вместе с осью вокруг центрального колеса, т.е. совершают движение, подобное движению планет. При неподвижном колесе в движение может передаваться то  к

к  или от

или от  к

к  , при неподвижном водиле

, при неподвижном водиле  — от

— от  к

к  или от

или от  к

к  . При всех свободных звеньях одно движение можно раскладывать на два или два соединять в одно, например от

. При всех свободных звеньях одно движение можно раскладывать на два или два соединять в одно, например от  к

к  и

и  , от

, от  и

и  к

к  и т.д. В этом случае передачу называют дифференциальной.

и т.д. В этом случае передачу называют дифференциальной.

Планетарные передачи применяют:

- Регулирования скорости — это силовые передачи с малыми удельными габаритами и массой, кинематические передачи с большими передаточными отношениями.

- Для сложения и разложения движения, в том числе с автоматическим управлением скорости в станках, автомобилях и других машинах, в многоступенчатых планетарных коробках скоростей которые управляются поочередным торможением звеньев и т.д.

Преимущества планетарных передач: 1. Малые габариты и масса (в этих передачах нагрузка распределена между несколькими сателлитами, благодаря чему нагрузки на зубья меньше в несколько раз; внутреннее зацепление обладает большей несущей способностью; планетарный принцип позволяет получать большие передаточные отношения; малые нагрузки на опоры т.к. при симметричном расположении сателлитов силы в передаче взаимно уравновешиваются).

- Меньше шум при работе (т.к. в планетарных передачах повышенная плавность зацепления).

К недостаткам можно отнести — повышенные требования к точности изготовления.

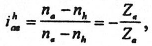

Кинематика планетарных передач

При исследовании кинематики планетарных передач широко используют метод остановки водила — метод Виллиса. Всей передаче мысленно сообщают вращение с частотой вращения водила. В такой системе отсчета водило как бы останавливается. Получаем, так называемый, обращенный механизм, представляющий собой простую передачу, в которой движение передается то  к

к  через паразитные колеса

через паразитные колеса  .

.

— передаточное отношение от

— передаточное отношение от  к

к  с заторможеным

с заторможеным  . «-» означает смену направления вращения.

. «-» означает смену направления вращения.

Для случая, если заторможено колесо  , то

, то

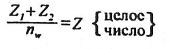

Условие сборки

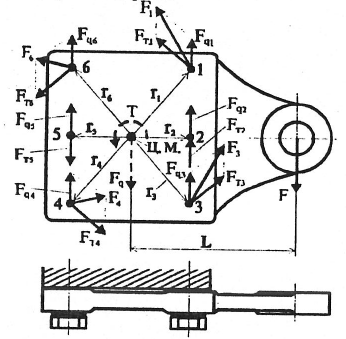

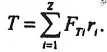

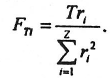

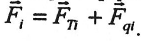

Силы в зацеплении

Из условия равновесия сателлита:

где  — число сателлитов;

— число сателлитов;  -коэффициент, учитывающий неравномерность распределения нагрузки между сателлитами (зависит от точности изготовления и числа сателлитов).

-коэффициент, учитывающий неравномерность распределения нагрузки между сателлитами (зависит от точности изготовления и числа сателлитов).

Расчет прочности ведется по зависимостям полученным для цилиндрических зубчатых передач, при этом необходимо коэффициент нагрузки умножить на  и разделить на

и разделить на  — число сателлитов.

— число сателлитов.

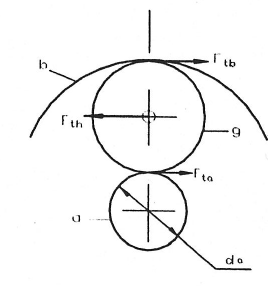

Схемы планетарных передач

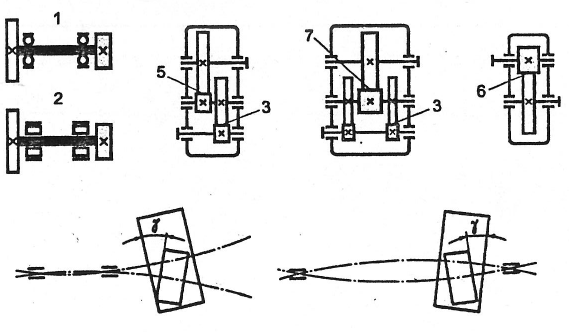

Сведения о волновых зубчатых передачах

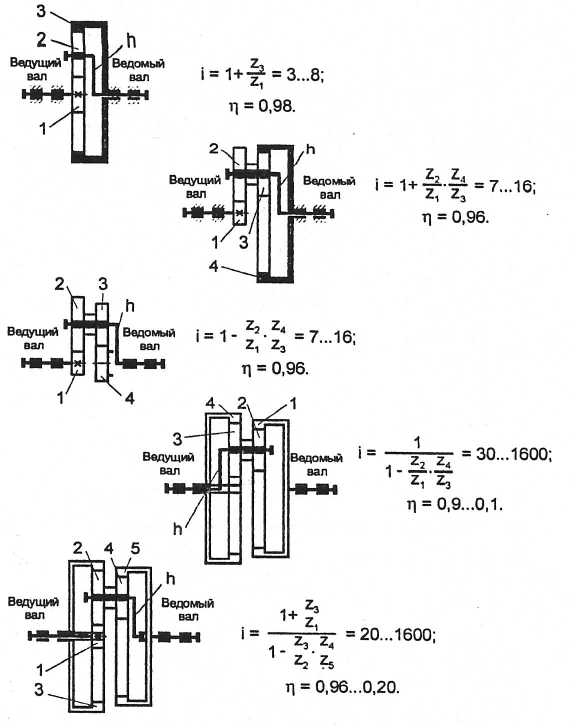

Волновые передачи кинематически представляют собой планетарные передачи с одним из колес в виде гибкого венца. Гибкий венец 1 деформируется генератором волн 3 и входит в зацепление с центральным колесом 2 в двух зонах.

Обычно ведущим звеном служит водило. При вращении водила деформация гибкого зубчатого колеса передается по окружности, охватывающей водило, в виде бегущей волны.

Волновые передачи, у которых генератор создает две волны, называют двухволновыми, с тремя роликами — трехволновыми.

Разность чисел зубьев волновой передачи принимают равной или кратной числу волн к:

С Передаточное отношение передачи, в которой ведущим звеном является генератор, а ведомым — гибкое колесо:

Достоинства зубчатых волновых передач:

- большие передаточные отношения;

- большая нагрузочная способность т.к. в зацеплении участвует одновременно до 50% зубьев;

- возможность передачи движения в герметизированное пространство;

- относительная дешевизна по сравнению с планетарными.

Недостатки:

- пониженная долговечность и надежность гибкого зубчатого колеса;

- относительная сложность;

- значительные потери мощности на деформирование гибкого колеса и трение (КПД 0,8…0,9).

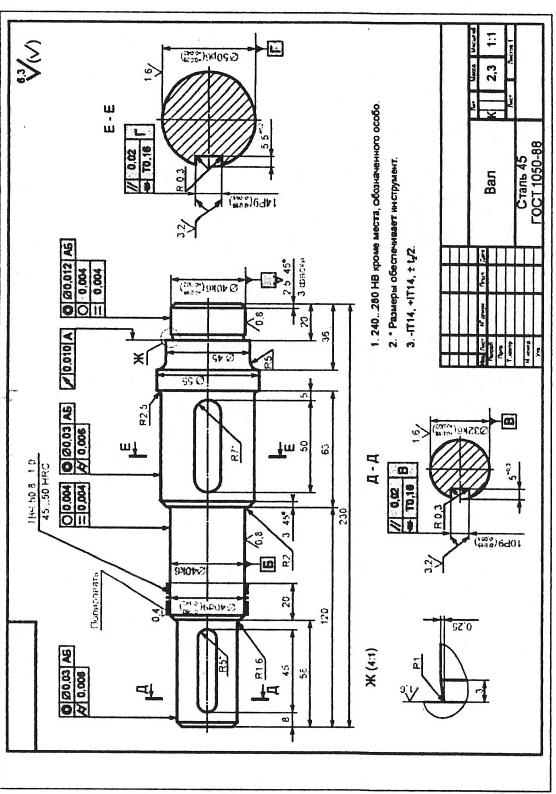

Валы и оси деталей машин

Вращающиеся детали машин (зубчатые колеса, шкивы, барабаны и т.п.) устанавливаются на валах или осях, которые обеспечивают постоянное положение оси вращения этих деталей.

ВАЛЫ — детали, предназначенные для передачи крутящего момента вдоль своей оси и для поддержания вращающихся деталей машин (лишь небольшая часть валов, например, гибкие валы, часть торсионных валов и карданных валов, не поддерживают вращающиеся детали).

ОСИ — детали, предназначенные для поддержания вращающихся деталей, и не передают полезного крутящего момента. Обычно они подвергаются воздействию поперечных сил, изгибающих моментов и не учитываемых при расчетах крутящих моментов от сил трения.

Классификация валов

- По назначению:

- валы передач — несут детали передач (зубчатые колеса, шкивы, звездочки, муфты);

- коренные валы (или специальные валы) — несущие кроме деталей передач рабочие органы машин, двигателей или орудий -колеса, инструмент, зажимные патроны.

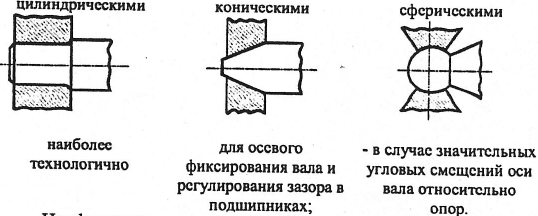

- По геометрической форме:

- прямые валы;

- коленчатые валы — применяют при необходимости преобразования возвратно-поступательного движения во вращательное или наоборот;

- гибкие валы — как правило, в кинематических передачах приборов (привод спидометра) и передачах малой мощности (привод бормашины);

- сплошные и пустотелые;

- гладкие и ступенчатые.

Классификация осей

- По функциональному назначению:

- вращающиеся оси — обеспечивают лучшую работу подшипников;

- неподвижные оси — требуют встраивания подшипников во вращающиеся детали.

- По форме:

- сплошные и пустотелые;

- гладкие и ступенчатые.

- Цапфы или шейки — опорные части валов и осей;

- Посадочные поверхности под ступицы деталей;

- Переходные участки — между двумя ступенями различных диаметров;

- Элементы для восприятия осевых нагрузок;

- Элементы для восприятия крутящих моментов.

Форма вала (оси) по длине определяется распределением нагрузки и условиями технологии изготовления и сборки.

Эпюры изгибающих моментов по длине валов, как правило, непостоянны и обычно сходятся к нулю, к концевым опорам или концам валов. Крутящий момент обычно передается не по всей длине вала. Поэтому по условию прочности допустимо и целесообразно конструировать валы переменного сечения, приближающиеся к телам равного сопротивления.

Практически валы выполняют ступенчатыми. Эта форма удобна в изготовлении и сборке, уступы валов могут воспринимать большие осевые силы.

Валы могут быть полыми. Полый вал с отношением диаметра отверстия к наружному диаметру 0,75 легче сплошного равнопрочного в 2 раза. Практически полые валы применяют при жестких требованиях к массе (карданный вал автомобиля) и при необходимости прохода сквозь валы других деталей (ведущая ось автомобиля выполнена разгруженной, в ней расположены главная передача и полуоси).

Цапфы

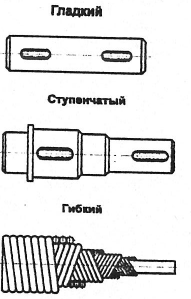

Цапфы валов, работающие в подшипниках скольжения ВЫПОЛНЯЮТ.

Цапфы валов для подшипников качения выполняют:

- цилиндрическими — часто с элементами для закрепления колец;

- коническими — с малой конусностью — для регулирования зазоров в подшипниках упругим деформированием колец. В случае значительных угловых смещений вала относительно опор применяют сферические подшипники.

Посадочные поверхности под ступицы деталей, насаживаемых на вал, выполняют:

- цилиндрическими — наиболее технологичны;

- коническими — для облегчения постановки на вал и снятия с него тяжелых деталей, для обеспечения заданного натяга и для повышения точности центрирования деталей.

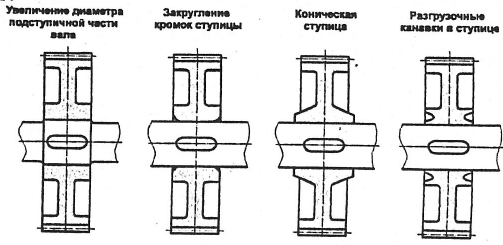

В местах посадок наблюдается резкое понижение сопротивления усталости валов, что связано с концентрацией давления и фейтинг-корозией, вызываемой местными проскальзываниями и кромочными давлениями. Конструктивными средствами повышения выносливости являются:

- утолщение подступичной части;

- закругление кромок ступицы;

- утонение ступицы;

- разгрузочные канавки;

- втулки или заливки в ступице из материала с низким модулем упругости.

Наиболее эффективно утолщение вала на длине ступицы. Весьма эффективно также поверхностное упрочнение (наклеп -обкатка роликами или шариками).

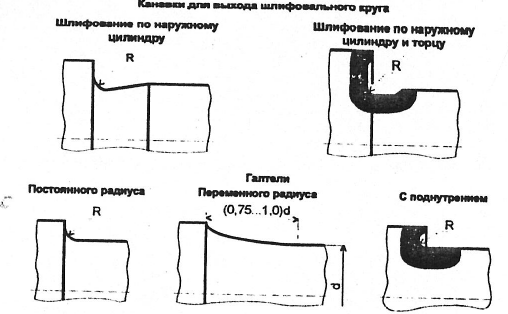

Переходные участки валов выполняют следующих типов: — с канавками для выхода шлифовальных кругов — существенно повышают стойкость шлифовального инструмента, но являются значительными концентраторами напряжения. Поэтому они должны иметь максимально возможные радиусы закруглений;

- с переходной поверхностью — галтелью специальной формы. Опасной зоной обычно являются переход галтели в ступень меньшего диаметра, поэтому в этой части галтель делают большего радиуса.

Элементы для восприятия осевых нагрузок:

- Тяжелые нагрузки — упор деталей в уступы валов, посадка деталей с натягом;

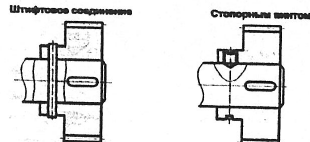

- Средние нагрузки -гайками, штифтами;

- Легкие нагрузки -стопорными винтами, клеммовыми соединениями, пружинными кольцами.

Возможно эта страница вам будет полезна:

| Контрольная работа по деталям машин |

Материалы, применяемые для изготовления валов

Выбор материала и термической обработки валов и осей определяется критериями их работоспособности, в том числе критерием работоспособности цапф с опорами. Значимость последних критериев в случае опор скольжения может быть определяющей.

Основными материалами для валов и осей служат углеродистые и легированные стали, т.к. обладают механическими свойствами, способностью к упрогости легкостью получения цилиндрической заготовки прок… изготовления фасонных валов (с большими фланцами и коленчатых) наряду со сталью применяют высокопрочный (с шаровидным графитом) и модифицированный чугуны.

Для большинства валов применяют термически обработанные среднеуглеродистые и легированные стали 45 и 40Х.

Для высоконагруженных валов ответственных машин применяют легированные стали: 40ХН, ЗОХГТ, ЗОХГСА и им подобные. Валы из этих сталей обычно подвергают улучшению, закалке с высоким отпуском, закалке ТВЧ.

Быстроходные валы, вращающиеся в подшипниках скольжения, требуют весьма высокой твердости цапф; их изготавливают из цементируемых сталей 20Х, 12ХНЗА, 18ХГТ или азотируемых сталей типа 38Х2МЮА. Высокую износостойкость имеют хромированные валы. Хромирование шеек коленчатого вала продлевает срок их службы в 3…5 раз.

Валы подвергают токарной обработке и шлифуют посадочные поверхности и цапфы. Высоконагруженные валы шлифуют по всей поверхности. Шераховатость поверхности под подшипники качения в зависимости от класса точности  =0,16…2,5; под подшипники скольжения

=0,16…2,5; под подшипники скольжения  =0,16… 1.

=0,16… 1.

Расчет валов

Критерии работоспособности валов:

- Усталостные разрушения валов (40…50% всех случаев);

- Малоцикловая усталость — при работе с большими перегрузками;

- Статическая несущая прочность — для тихоходных валов при пиковых нагрузках;

- Жесткость — при совместной работе с деталями передач и подшипниками (для прецезионных передач);

- Виброустойчивость — для валов быстроходных машин.

Порядок расчета валов

- Прочность — основной критерий;

- Жесткость (изгибная, крутильная);

- Виброустойчивость.

Прочность валов:

а) ориентировочный расчет;

б) расчет по приведенному моменту;

в) расчет на усталостную прочность (выносливость).

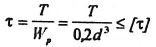

Ориентировочный расчет — определяют диаметр для конструирования вала:

где  — крутящий момент;

— крутящий момент;  — полярный момент сопротивления;

— полярный момент сопротивления;  — диаметр вала.

— диаметр вала.

= (20…30) МПа — для трансмиссионных валов,

= (20…30) МПа — для трансмиссионных валов,

= (12… 15) МПа — для редукторных валов и аналогичных;

= (12… 15) МПа — для редукторных валов и аналогичных;

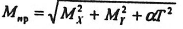

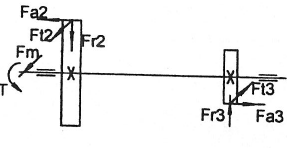

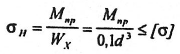

Расчет по приведенному моменту — при известной конструкции вала и схеме его нагружения.

Строят эпюры и по ним рассчитывают

— одна из гипотез (энергетическая теория прочности) связывает

— одна из гипотез (энергетическая теория прочности) связывает  .

.

где  — момент сопротивления сечения;

— момент сопротивления сечения;  = 50…90 МПа Расчет на усталостную прочность

= 50…90 МПа Расчет на усталостную прочность

Приступая к расчету, предположительно намечают опасные сечения вала, которые подлежат проверке.

При этом учитывают характер эпюр изгибающих и крутящих моментов, ступенчатую форму вала и места концентрации напряжений.

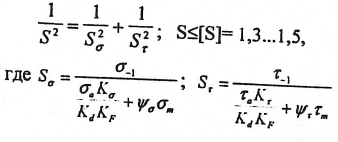

Для опасных сечений определяют запасы сопротивления усталости и сравнивают их с допускаемыми. При совместном действии напряжений кручения и изгиба сопротивление устал оста определяют по формуле:

где  и

и  — амплитуды переменных составляющих циклов напряжения;

— амплитуды переменных составляющих циклов напряжения;  и

и  — постоянные составляющие;

— постоянные составляющие;  и

и  — предел выносливости при симметричном цикле.

— предел выносливости при симметричном цикле.

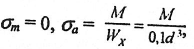

При расчете валов

— коэффициенты, учитывающие влияние ассиметрии цикла;

— коэффициенты, учитывающие влияние ассиметрии цикла;

— масштабный фактор;

— масштабный фактор;

— фактор шероховатости поверхности;

— фактор шероховатости поверхности;

— эффективные коэффициенты концентрации напряжений при изгибе и кручении.

— эффективные коэффициенты концентрации напряжений при изгибе и кручении.

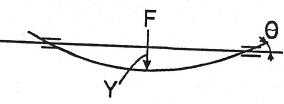

Расчет на жесткость

В общем случае стрелка прибора и угол поворота вала определяют, используя интеграл Мора и способ Верещагина (Сопромат), для частных случаев (в частности в «Деталях машин») определяют по таблицам, где преведены формулы для простых расчетных случаев.

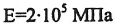

Перемещение при кручении

— модуль упругости при сдвиге;

— модуль упругости при сдвиге;  — длина закручиваемого участка вала;

— длина закручиваемого участка вала;

— полярный момент инерции сечения вала.

— полярный момент инерции сечения вала.

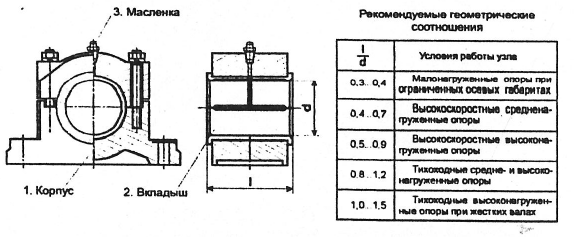

Подшипники

Подшипники — это опоры вращающихся валов, осей или деталей. Подшипники сохраняют заданное положение оси вращения вала и воспринимают радиальные и осевые нагрузки.

От качества подшипников в значительной степени зависят работоспособность и долговечность машин. Классификация подшипников:

- По виду трения:

- подшипники скольжения, у которых опоры вращающихся деталей скользят по поверхности подшипника;

- подшипники качения, у которых опоры вращающихся деталей работают на основе трения качения, используя шарики или ролики.

- По воспринимаемой нагрузке:

- радиальные подшипники — воспринимают радиальные нагрузки;

- упорные — воспринимают осевые нагрузки;

- радиально-упорные — воспринимают радиальные и осевые нагрузки.

Подшипники скольжения

Применение подшипников скольжения в современном машиностроении несколько сократилось в связи с распространением подшипников качения. Однако значение подшипников скольжения в современной технике не снизилось. Их область применения:

- Разъемные подшипники, необходимые по условиям сборки конструкции, например для коленчатых валов;

- Высокоскоростные подшипники

долговечность подшипников качения в этих условиях резко сокращается (вибрация, шум, большие инерционные нагрузки на тела качения);

долговечность подшипников качения в этих условиях резко сокращается (вибрация, шум, большие инерционные нагрузки на тела качения); - Подшипники прецизионных машин, от которых требуется особо точное направление валов и возможность регулировки зазоров;

- Подшипники, работающие в агрессивных средах и воде, в которых подшипники качения неработоспособны из-за коррозии;

- Особо малые валы, когда подшипники качения не проходят по габаритам;

б.Особо-крупные валы (тяжело нагруженные) для которых необходимо индивидуальное изготовление шариковых подшипников;

- Валы с ударными нагрузками;

- Подшипники дешевых, малоответственных тихоходных механизмов.

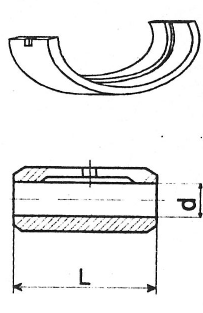

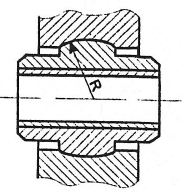

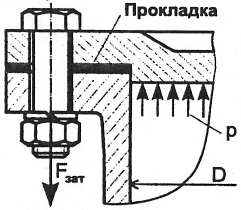

Конструкции подшипников

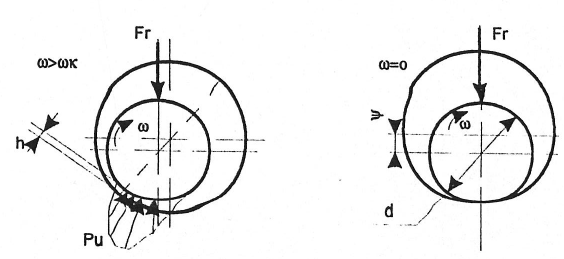

Подшипник скольжения состоит из корпуса (1), вкладышей (2), поддерживающих вал, смазывающих (3) и закрытых устройств.

Корпус подшипника может представлять собой отдельную литую или сварную деталь или выполняться за одно целое с неподвижной корпусной деталью или подвижной деталью (шатун).

КОРПУС выполняют цельным или разъемным. Стык корпуса и крышки выполняют, как правило, перпендикулярным нагрузке.

ВКЛАДЫШИ применяют для того, чтобы не выполнять корпуса подшипников из дорогих антифрикционных материалов и для возможности замены после износа. Вкладыши в неразъемных подшипниках изготовляют в виде втулок, а в разъемных — из двух половин. Вкладыши обычно выполняют биметаллическими (в редких случаях триметаллическими -тяжелые дизельные двигатели): тонкий антифрикционный слой в них наплавлен на стальную, чугунную или бронзовую основу. Мягкие антифрикционные материалы -бабиты и свинцовые бронзы -применяют исключительно в виде покрытий. Применяют и иные материалы: антифрикционные чугуны, древесину, полимеры. Существенное влияние на работоспособность оказывает выбор длины (1) подшипника по отношению к диаметру (d)  =0,5…0,6 — в подшипниках быстроходных поршневых ДВС; 0,5…0,9 — в подшипниках дизелей; 0,6…0,9 — в подшипниках с жидкой смазкой

=0,5…0,6 — в подшипниках быстроходных поршневых ДВС; 0,5…0,9 — в подшипниках дизелей; 0,6…0,9 — в подшипниках с жидкой смазкой

прокатных станов; иногда  доходит до 1,5. Более оптимально для стационарных машин

доходит до 1,5. Более оптимально для стационарных машин  =0,6…0,9. Для уменьшения влияния перекосов целесообразно применять самоустанавливающиеся подшипники, в которых вкладыши выполняют со сферической опорной поверхностью, описанной из центра подшипника.

=0,6…0,9. Для уменьшения влияния перекосов целесообразно применять самоустанавливающиеся подшипники, в которых вкладыши выполняют со сферической опорной поверхностью, описанной из центра подшипника.

Материалы подшипников скольжения

Антифрикционные свойства трущихся пар зависят от сочетания материалов вала, подшипника и смазки.

Вал обычно стальной, реже чугунный. Шейки закаливают (после цементации) до высокой твердости 55…60 HRC или азотируют.

Материалы подшипников должны обладать:

а) хорошей теплопроводностью;

б) хорошей прирабатываемостью;

в) хорошей смачиваемостью маслом;

г) коррозийной стойкостью;

д) низким коэффициентом трения в паре с материалом шейки вала;

е) износостойкостью.

Материалы могут быть:

а) Металлические:

- бабиты — на основе олова и свинца (недостаток — низкая t плавления) (Б83, Б88 — на основе олова, свинца и сурьмы СОС 6-6- в автомобильной промышленности).

- бронзы — оловянные и оловянно-цинково-свинцовые (Бр04ЦС17), оловянно-фосфорная (БрОЮФ1), свинцовые бронзы (БрСЗО), алюминево-оловянные А09-2 (9% олова, 2% меди);

- цинковые сплавы ЦАМ10-5 (10% А1; 5% Си остальное Zn);

- антифрикционные чугуны АЧС1 … АЧС6.

б) Металлокерамические материалы — изготавливают из порошков путем прессования и спекания. (Пример: железографи-товые 1 …3% графита). Хорошо работают при плохой смазке.

в) Неметаллические материалы:

- пластмассы (фторопласт, капрон, текстолит и т.д.);

- прессованная древесина;

- твердые породы древесины;

- резина;

- графит.

Критерии работоспособности и расчета подшипников

Основными критериями работоспособности являются: 1 АБРАЗИВНОЕ ИЗНАШИВАНИЕ возникает вследствие:

- недостаточной несущей способности масляного слоя при установившемся режиме работы;

- неизбежного смешанного трения при пуске и остановке;

- попадание в смазочный материал абразивных частиц.

- СХВАТЫВАНИЕ (заедание) — при разрушении масляной пленки происходит намазывание материала вкладышей на вал. Схватывание проявляется особенно активно при незакаленных шейках валов.

- УСТАЛОСТНЫЕ РАЗРУШЕНИЯ фрикционного слоя наблюдаются при значительных пульсациях нагрузки (в поршневых машинах, машинах ударного и вибрационного действия).

- ПЛАСТИЧЕСКИЕ ДЕФОРМАЦИИ вкладыша — при перегрузках.

- ТЕПЛОВОЕ РАЗРУШЕНИЕ — как правило, результатом перегрева является разрушение масляной пленки и схватывание (характерно для ДВС).

Критерии расчета

- Расчет на образование режима жидкого трения.

- Тепловой расчет.

Применяют также условные расчеты подшипников на основании опыта конструирования и эксплуатации подшипников.

Режим работы подшипников скольжения

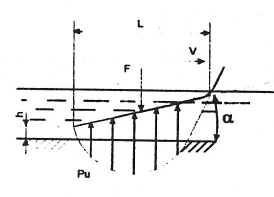

Исследование режима жидкого трения в подшипниках основано на гидродинамической теории смазки. Толщина масляного клина  зависит от силы

зависит от силы  , скорости

, скорости  , площади пластины, угла наклона

, площади пластины, угла наклона  , динамической вязкости

, динамической вязкости  . При определенной скорости

. При определенной скорости  толщина слоя

толщина слоя  становится

становится  , где

, где  абсолютная величина микронеровностей пластины и основания.

абсолютная величина микронеровностей пластины и основания.

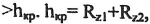

Аналогичное явление возникает в подшипниках скольжения.

Расчет на несущую способность масляного слоя очень сложен. Но при постоянной температуре можно воспользоваться следующим выражением для несущей способности подшипника

где  — динамическая вязкость масла;

— динамическая вязкость масла;  — средний зазор в подшипнике.

— средний зазор в подшипнике.

где  — диаметр вала;

— диаметр вала;  — длина цапфы;

— длина цапфы;  — угловая скорость вала;

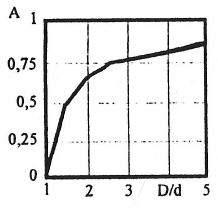

— угловая скорость вала; — безразмерный коэффициент.

— безразмерный коэффициент.

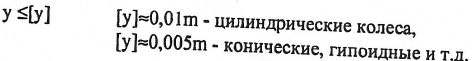

При полужидком трении ведут расчеты:

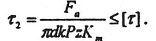

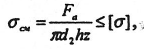

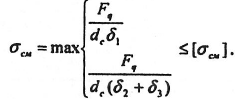

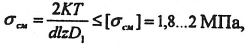

а) по условному давлению

б) по произведению давления на скорость

Гидростатические подшипники

Искусственно создается масляный клин подачей масла под давлением.

Подшипники качения

Достоинства подшипников:

1.Низкий момент трения — близкий к моменту трения подшипников скольжения при жидком трении ( =0,0015…0,006).

=0,0015…0,006).

2.Небольшая ширина.

3.Меньшие требования к качеству смазки.

4.Ниже требования к твердости вала.

5.Меньше идет цветных металлов.

6.Высокая степень стандартизации.

Недостатки: 1 .Большие радиальные габариты.

2.Низкая долговечность при высоких скоростях и ударных нагрузках.

3.Плохо работают в агрессивных средах. 4.Отсутствуют разъемные конструкции.

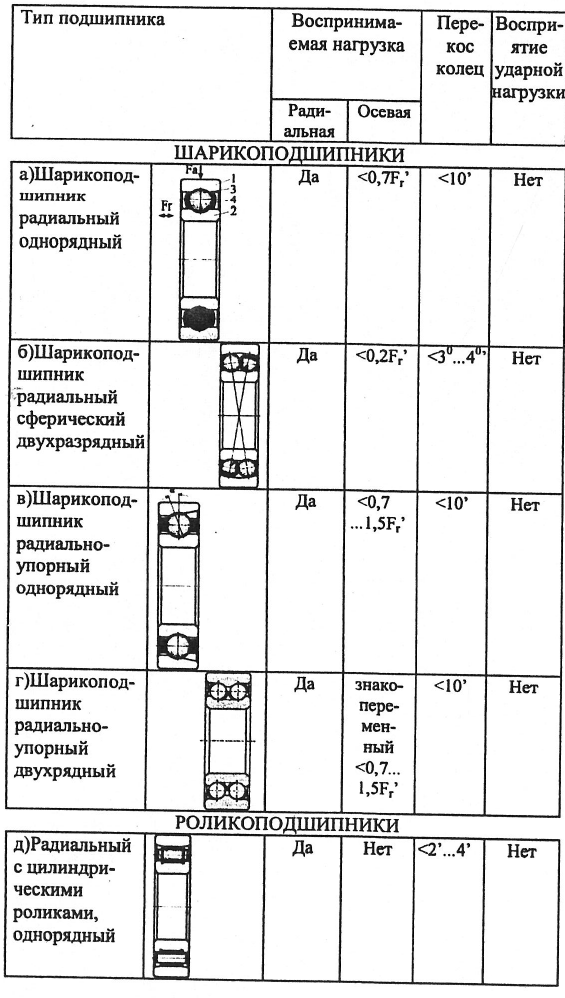

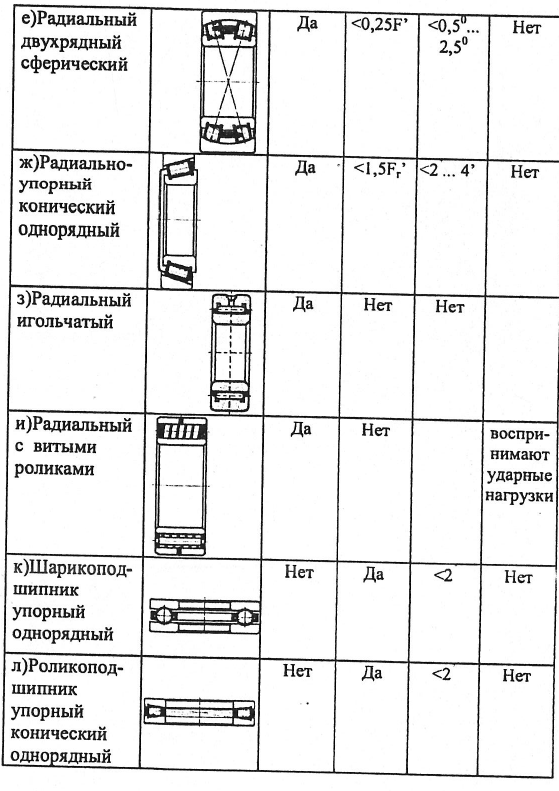

Классификация подшипников

- По воспринимаемой нагрузке:

а) радиальные;

б) упорные;

в) радиально-упорные; упорно-радиальные.

- По форме тел качения: а) шариковые;

б) роликовые:

- цилиндрические: с короткими и длинными роликами, сферические ролики, игольчатые;

- конические: с коническими роликами, конические бочкообразные (сферические);

- витые.

- По конструктивным признакам:

а) самоустанавливающиеся — сферические шариковые и роликовые;

б) не самоустанавливающиеся.

- По форме отверстия:

а) с цилиндрическим отверстием;

б) с коническим отверстием.

- По способу установки:

а) непосредственно устанавливают на вал;

б) через втулку (коническую).

- По числу рядов тел качения:

а) однорядные;

б) многорядные.

- По погрузочной способности (по габаритам): 7.1 сверхлегкая серия;

12 особолегкая;

7.3 легкая;

7.4 легкая широкая;

7.5 средняя;

7.6 средняя широкая;

7.7 тяжелая серия.

- По классам точности 0-6:

О — нормального; 6 — повышенного; 5 — высокого; 4 — особо высокого; 2 — сверхвысокого.

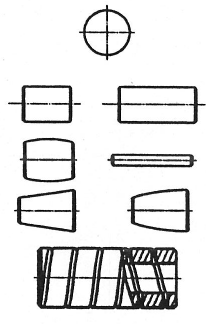

Система условных обозначения

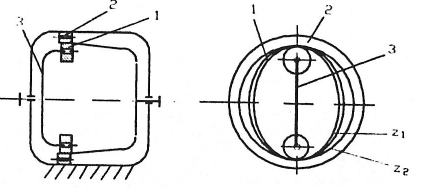

Конструкция подшипников качения

- Шарикоподшипник радиальный одноразрядный состоит из обойм наружной (1) и внутренней (2), шариков (3), сепаратора (4). Подшипник воспринимает радиальную нагрузку

, но может воспринимать и осевую

, но может воспринимать и осевую

где  — недоиспользованная радиальная нагрузка. Удовлетворительно работает при перекосе колец до 10′. Сепаратор выполняют штампованным стальным, состоящим из двух половин, соединенных заклепками. При высоких скоростях (>15 м/с) на шейке вала применяют массивные сепараторы типа (в) из анодированного алюминия.

— недоиспользованная радиальная нагрузка. Удовлетворительно работает при перекосе колец до 10′. Сепаратор выполняют штампованным стальным, состоящим из двух половин, соединенных заклепками. При высоких скоростях (>15 м/с) на шейке вала применяют массивные сепараторы типа (в) из анодированного алюминия.

Материалы, применяемые при изготовлении подшипников

Основными материалами для колец и тел качения являются шарикоподшипниковые высокоуглеродистые хромистые стали ШХ9…ШХ15, ШХ15СГ (1,5% Сг, 1„.1,1% С; С-кремний, Г-марганец). Применяют так же цементируемые легированные стали 18ХГТ и 20Х2Н4А.

Твердость колец и роликов (кроме витых) обычно 60…65 HRC.

Причины выхода из строя подшипников

- Усталостное выкрашивание рабочих поверхностей характерно для хорошо смазываемых незагрязненным маслом подшипников;

- Износ колец и тел качения — для машин работающих в абразивной среде.

- Разрушение колец и тел качения — при значительных перегрузках (ударах) и перекосе колец.

- Смятие рабочих поверхностей — при больших статических нагрузках без вращения.

- Разрушение сепараторов — при высоких скоростях.

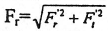

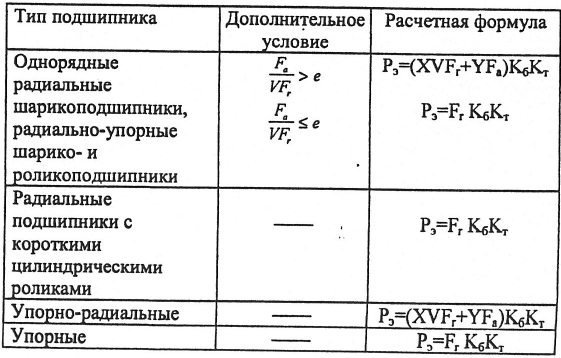

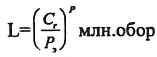

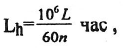

Исходя из причин выхода из строя подшипников. Подшипники рассчитывают по критерию выносливости и по критерию статической грузоподъемности (отсутствие сменаемости).

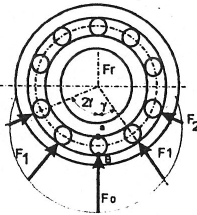

Распределение нагрузки между телами качения

По условию равновесия:

число шариков.

Исследователям установлено:

Контактные напряжения в деталях подшипников

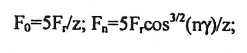

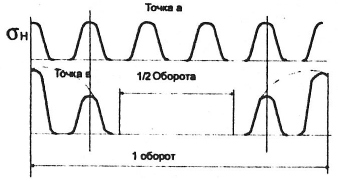

При неподвижном внешнем кольце.

Контактные напряжения в точке а (внутреннее кольцо) выше т.к. приведенный радиус кривизны здесь меньше.

При неподвижном внутреннем кольце сила не будет действовать В ОДНОЙ точке, а будет распределена по всей беговой дорожке, тогда как точка «в» будет всегда воспринимать максимальную по значению силу с переменной амплитудой. Исходя из того, что в точке «а» будут max по амплитуде напряжения, более целесообразно применять конструкцию с вращающимся внутренним кольцом, а внешнее неподвижно. Для того чтобы в точке «в» не было постоянно действующих напряжений, внешнее кольцо ставят в корпус по перехо посадке, чтобы позволить ему медленно проворачиваться вибрациях.

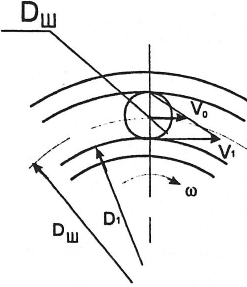

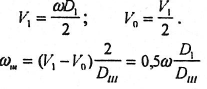

Кинематика подшипника

Шарик в подшипнике совершает

планетарное движение.

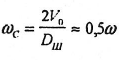

Посадки подшипников

Установка и крепление подшипников

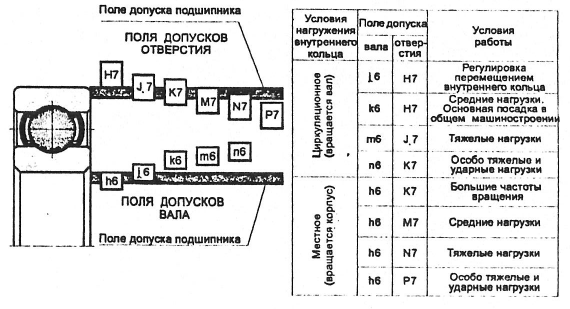

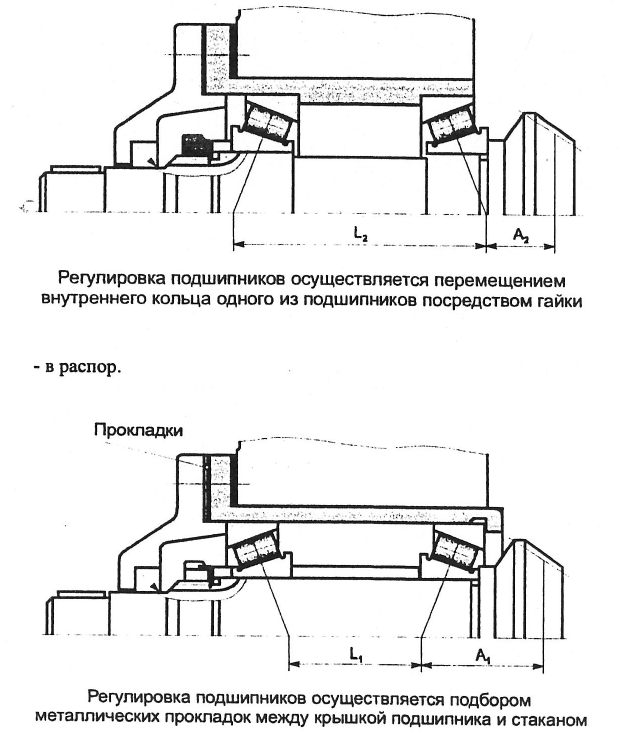

Во избежание заклинивания тел качения при температурных удлинениях вала применяют две основные схемы: 1. Установка подшипников с фиксированными опорами: — в растяжку;

- Установка подшипников с «плавающей» опорой

Смазка подшипников качения

Назначение:

- уменьшение трения,

- улучшение местного теплоотвода,

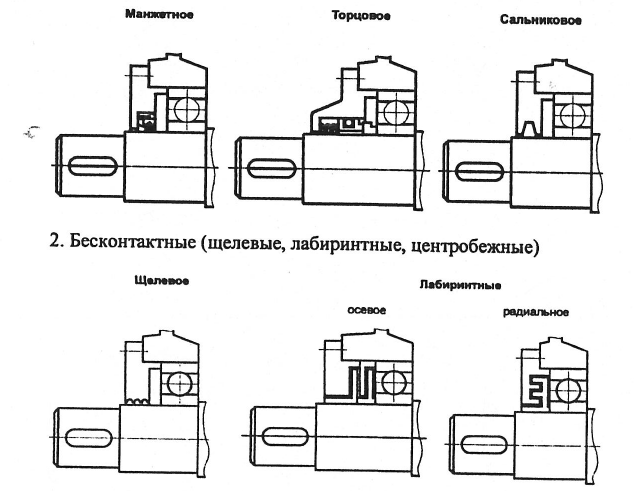

- предотвращение коррозии при длительной стоянке,