Оглавление:

Пути упрочнения сталей и сплавов

- Способ упрочнения стали и сплава Понятие высокопрочного состояния прочности относится к способности материала противостоять пластической деформации и разрушению под действием внешней нагрузки. Повышение прочности сплавов позволяет не только продлить срок службы деталей и конструкций, но и снизить их поперечное сечение и металлоемкость. Однако только высокая прочность, которая не предполагает необходимого комплекса механических свойств, таких как вязкость, пластичность и трещиностойкость, не обеспечивает надежности- 159 различных конструкций. В некоторых случаях высокопрочное состояние металла может даже оказывать неблагоприятное воздействие.

Анализ работы конструкционных материалов показывает, что они обладают хорошей стойкостью к ударным нагрузкам, наряду с высокой прочностью и ударной вязкостью, с запасом вязкости. При знакопеременных нагрузках конструкционный материал должен обладать высокой усталостной стойкостью и обладать стойкостью к фрикционному износу. Во многих случаях требуется коррозионная стойкость. Учитывая, что деталь, являющаяся концентратором напряжений, всегда является дефектной,

конструкционный материал должен обладать высокой устойчивостью к хрупкому разрушению и распространению трещин. Людмила Фирмаль

Поэтому надежность материала в конструкции обычно характеризуется прочностью конструкции, которая понимается не как единая прочностная характеристика, а определяется эксплуатационной способностью изделия. Кроме того, помимо высокой прочности конструкции, конструкционный материал должен обладать хорошими литейными свойствами, обрабатываемостью давлением, резанием, хорошей свариваемостью. Конструкционный материал должен быть недорогим и не испытывать недостатка. Эти, часто противоречивые, требования всех конструкционных материалов, используемых в настоящее время и проектируемых в будущем, в наибольшей степени удовлетворяются сталью.

Только сталь позволяет получить сочетание высоких значений различных механических свойств и хорошей технологичности при относительно низкой стоимости. Поэтому сталь в настоящем и ближайшем будущем остается основным и наиболее распространенным конструкционным материалом. Для большинства конструкционных сталей наиболее важными (но не единственными) параметрами конструкционной прочности являются предел текучести СТТ, порог холодного разрушения или вязко-хрупкий переход ТКР. Хорошо известно, что механизм упрочнения в первой половине XX века высокопрочных сталей заключается в том, что, уделяя мало внимания их пластичности и вязкости, разрушаемости и свариваемости, углерод 160 образует твердый раствор, содержащий железо и являющийся эффективным отвердителем. Однако его растворимость в феррите низкая, что приводит к снижению эффекта отверждения.

- Высокая прочность мартенситного упрочнения сопровождается снижением пластичности и вязкости, что требует отпуска. При отпуске образуются карбиды, мартенсит обедняется углеродом, действие механизма твердения твердого раствора снижается. Крупные частицы цементитного типа в ферритовой матрице более твердые и хрупкие, чем частицы в Матрице. Поэтому при нагружении на границе раздела возникает объемное напряжение, есть вероятность образования микротрещин. Согласно современным представлениям, деформация определяется смещением дислокаций. В результате повышение сопротивления деформации и соответствующего высокопрочного состояния может быть достигнуто путем создания цепи препятствий для движения дислокаций. К основным механизмам упрочнения стали относятся измельчение зерна, образование твердых растворов, отделение частиц второй фазы, превращение при термообработке и увеличение плотности дислокаций.

Экспериментальные исследования показали, что для большинства сталей действует принцип линейной аддитивности отдельных механизмов упрочнения, то есть индивидуальных механизмов общего упрочнения.: STT=O0+DSCH R.+Do, + DSD u.+DSCH, где C0-сопротивление кристаллической решетки миграции дислокаций (напряжение трения решетки, или напряжение Пайерлса-Наварро); Do, — твердый твердый раствор, обусловленный растворением легирующих элементов, субзеренной границей или межзеренным упрочнением. В случае Ферритно-перлитной стали упрочнение добавляют за счет присутствия перлита в структуре. Напряжение трения решетки, или напряжение пирлса-Набарро,

определяется характеристиками решетки и должно преодолеваться дислокациями при перемещении их в очень крупных зернах. 6-2 9 8 6 161 стр. Людмила Фирмаль

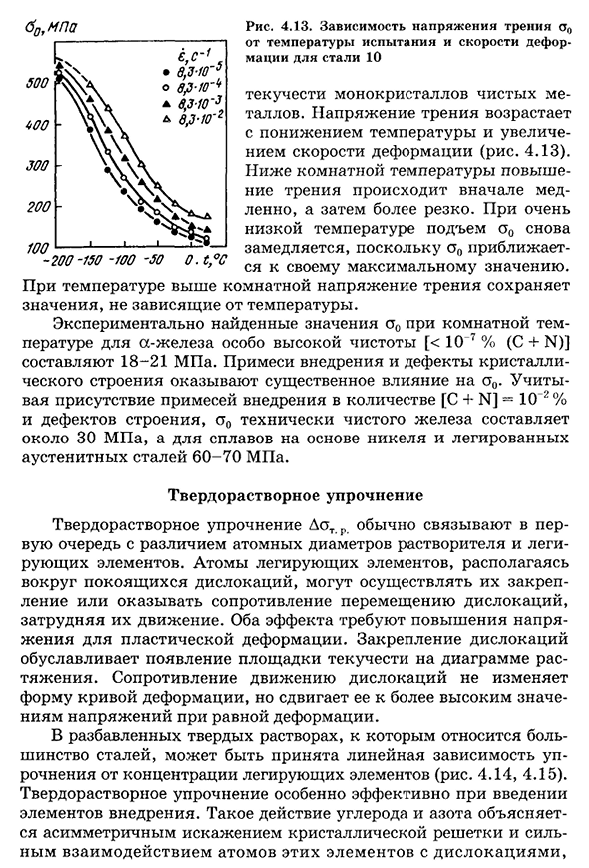

4.13 зависимость напряжения трения O0 от температуры испытания и скорости деформации стали 10 Предел текучести монокристаллов чистого металла. Напряжение трения возрастает с уменьшением температуры и увеличением скорости деформации(рис. 4.13). Ниже комнатной температуры, увеличение трения происходит сначала медленно, а затем резко. При очень низких температурах рост O0 снова замедляется, так как O0 приближается к своему максимальному значению. При температурах выше комнатной сила трения имеет независимое от температуры значение. Экспериментально найденное значение st0 при комнатной температуре особо чистого CX-железа [<10,7% (C+N)] составляет 18-21 МПА.

Примеси и дефекты кристаллической структуры оказывают существенное влияние на О0. [C+N]=10 2% и с учетом наличия примесей в количестве структурных дефектов, О0 технически чистого железа составляет около 30 МПа, а также используются сплавы на основе никеля и легированные аустенитные сплавы. Упрочнение твердого раствора точки Р обычно происходит за счет разницы атомного диаметра растворителя и легирующего элемента. Атомы легирующих элементов, расположенные вокруг покоящихся дислокаций, осуществляют их фиксацию или сопротивляются движению дислокаций, препятствуя их движению. Оба эффекта требуют повышенного напряжения для пластической деформации. Точка текучести появляется на диаграмме растяжения из-за консолидации дислокаций.

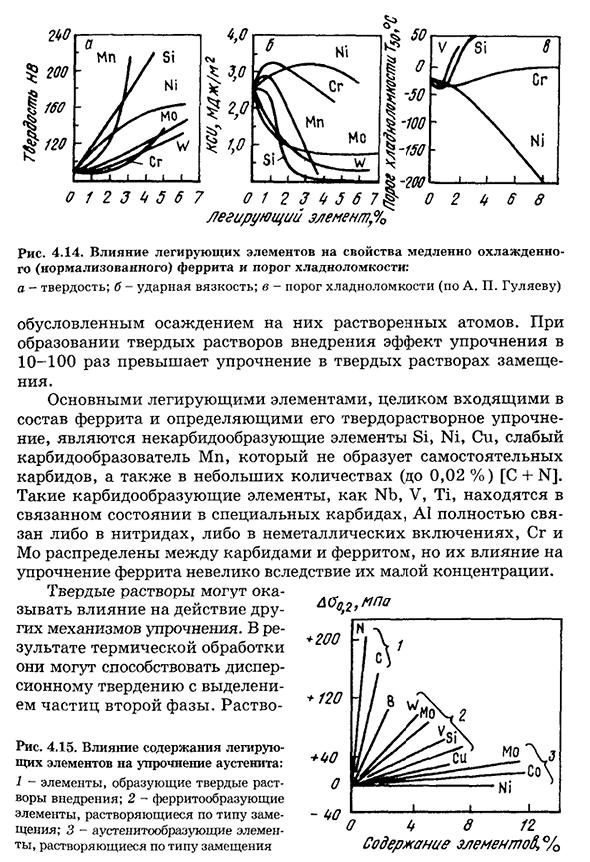

Сопротивление движению дислокации не изменяет форму кривой деформации, а смещается к более высокому значению напряжения при равной деформации. В разбавленных твердых растворах, к которым относится большинство сталей, можно предположить линейную зависимость упрочнения от концентрации легирующих элементов(рис. 4.14, 4.15). Твердое отверждение раствора особенно эффективно при введении элементов осуществления. Это действие углерода и азота объясняется асимметричным искажением кристаллической решетки и сильным взаимодействием атомов этих элементов с дислокациями, За счет осаждения на них растворенных атомов. При образовании твердого раствора эффект отверждения в 10-100 раз превышает эффект отверждения в твердом растворе замещения.

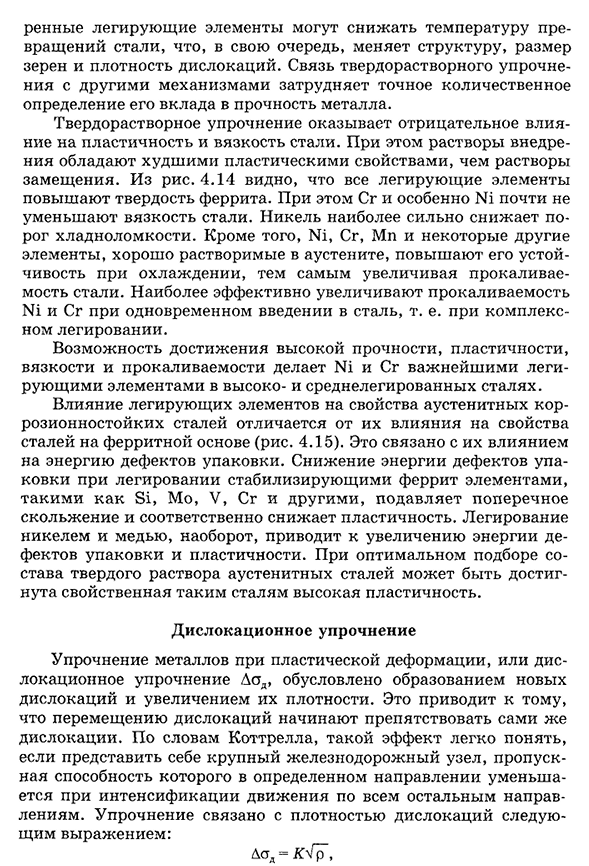

Основными легирующими элементами, полностью входящими в состав феррита и определяющими его растворенное упрочнение, являются некарбидообразующие элементы Si, Ni, si и слабые карбиды, не образующие самостоятельных карбидов. Карбидообразующие элементы, такие как Nb, V, Ti, находятся в особом карбидном связанном состоянии, A1 полностью связан с нитридными или неметаллическими включениями, а SG и Mo связаны с атомами углерода. Твердый раствор может влиять на действие других механизмов отверждения. В результате термообработки они могут способствовать упрочнению дисперсии с выделением частиц на второй стадии. Рабство- 4.15 влияние содержания легирующих элементов на упрочнение аустенита: 1-элементы, образующие твердый раствор;2-ферритообразующие элементы, растворяющиеся по типу замещения; 3-аустенитная нержавеющая сталь.

Шесть.* Элемент сплава 163p может уменьшить температуру преобразования стали, таким образом изменяя структуру, размер зерна и плотность дислокации. Связь твердого упрочнения с другими механизмами затрудняет точную количественную оценку вклада в прочность металла. Твердое упрочнение отрицательно влияет на пластичность и вязкость стали. В этом случае введенный раствор является менее пластичным, чем заменяющий раствор. Из рисунка. 4.14 видно, что все легирующие элементы повышают твердость феррита. В то же время, SG и особенно Ni едва ли уменьшают выкостность стали.

Никель наиболее сильно снижает порог хладноломкости. Кроме того, некоторые другие элементы, которые хорошо растворимы в Ni, SG, MP и аустените, повышают стабильность при охлаждении, тем самым повышая огнестойкость стали NI и прокаливаемость SG, одновременное введение в сталь, т. е. наиболее эффективно усиливается за счет комплексного легирования. Способность достигать высокой прочности, пластичности, вязкости и прокаливаемости делает Ni и SG наиболее важными легирующими элементами в высоколегированных и среднелегированных сталях. Влияние легирующих элементов на свойства аустенитных коррозионно-стойких сталей отличается от влияния на свойства ферритных сталей(рис. 4.15).

Это связано с влиянием на энергию дефектов упаковки. Уменьшение энергии дефектов упаковки при легировании ферритовыми стабилизирующими элементами, такими как Si, Mo, V и SG, ингибирует боковое скольжение и, следовательно, снижает пластичность. Напротив, легирование никеля медью приводит к увеличению энергии дефектов упаковки и пластичности. Оптимально подобрав состав твердого раствора аустенитных сталей, можно добиться высоких пластических свойств таких сталей. Упрочнение металлов при пластической деформации или дислокационном упрочнении Дод обусловлено образованием новых дислокаций и увеличением их плотности. Это приводит к тому, что движение дислокации начинает мешать самой дислокации.

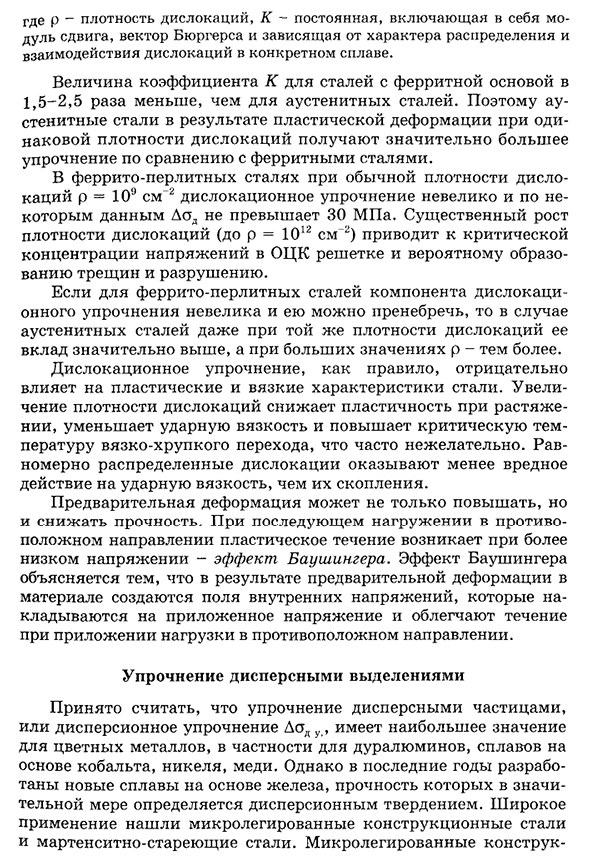

Согласно Коттреллу, этот эффект связан с плотностью дислокации по следующей формуле, которая понимается как представление большого железнодорожного узла, где пропускная способность в одном направлении уменьшается с увеличением движения во всех других направлениях.: Дстд=K4r\ 164gde p_ плотность дислокаций, k-постоянная, включает модуль сдвига, вектор Бергера, зависит от характера распределения и взаимодействия дислокаций в конкретном сплаве. Значение коэффициента К для стали с ферритовой основой в 1,5-2,5 раза меньше, чем для аустенитной стали. Поэтому аустенитная сталь в результате пластической деформации при одинаковой плотности дислокаций подвергается значительно большему упрочнению по сравнению с ферритовой сталью. 2. дислокационное упрочнение в феррит-перлитной стали при нормальной плотности дислокаций Р=109см невелико, по некоторым данным АОД не превышает 30мпа.

Значительное увеличение плотности дислокаций (до р=1012 см2) приводит к критической концентрации напряжений в решетке ОЦК и возможности образования трещин и разрушения. В случае Ферритно-перлитной стали, если компонент дислокационного упрочнения мал, незначителен, даже если такая же дислокационная плотность аустенитной стали, вклад будет значительно выше.、 Упрочнение дислокаций имеет тенденцию отрицательно влиять на пластичность и вязкость стали. Увеличение плотности дислокации снижает пластичность при растяжении, снижает вязкость и часто увеличивает критическую температуру нежелательного вязко-хрупкого перехода. Равномерно распределенные дислокации менее вредны для вязкости, чем их кластеры. Предварительная деформация может не только увеличить, но и уменьшить прочность.

При последующей нагрузке в противоположном направлении пластический поток возникает при более низком напряжении-эффекте Боэснера. Эффект Баушингера основан на том, что в результате предварительной деформации в материале создается поле внутренних напряжений, которое накладывается на приложенное напряжение и при приложении нагрузки в противоположном направлении способствует течению. Упрочнение дисперсных частиц, или дисперсионное упрочнение AOD u, считается наиболее важным для цветных металлов, особенно сплавов на основе твердой мозговой оболочки, кобальта, никеля, меди. Однако в последние годы были разработаны новые сплавы на основе железа, прочность которых в основном определяется дисперсионным упрочнением. Широко используются микролегированная конструкционная сталь и мартенситная стареющая сталь.

Микро-легированных цинком- Сталь 165c содержит небольшое количество Ti, V, Zr и Nb. Алюминий, растворенный в железе, образует твердые частицы A1N с азотом. Выбран состав мартенситной стареющей стали, ni3ti при старении в безуглеродистой мартенситной Матрице, твердых интерметаллических соединений типа FeAl. Образуется и способствует затвердеванию. Частицы второй фазы являются препятствием для миграции дислокаций в кристаллической решетке. Существует два типа разрядки. К первым относятся мелкодисперсные частицы, которые сохраняют свою связь с матрицей когерентных или частично когерентных частиц, которые разрезаются дислокациями (режущими частицами).

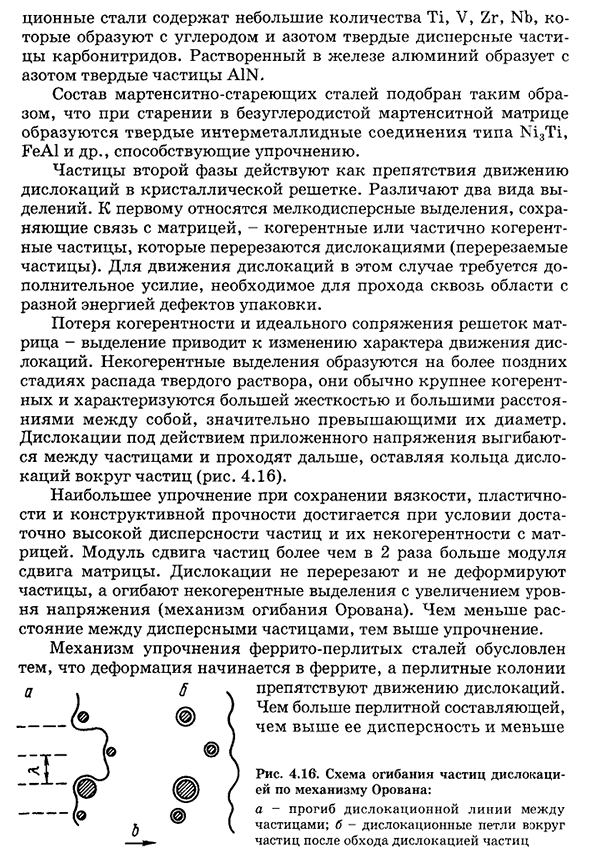

Движение дислокаций в этом случае требует дополнительных сил, необходимых для прохождения через участки с различным заполнением дефекта энергией. Потеря когерентности и идеальной связи матрицы сепарационной решетки приводит к изменению характера движения дислокации. Некогерентные выделения образуются на поздних стадиях распада твердых растворов, они обычно крупнее когерентных, и жесткость между ними и более крупными уменьшается. Дислокации под действием приложенного напряжения изгибаются между частицами, оставляя кольцо дислокаций вокруг частиц. 4.16). Модуль сдвига частиц более чем в 2 раза превышает модуль сдвига матрицы, при сохранении ударной вязкости, пластичности и прочности конструкции достигается максимальное упрочнение, обеспечивающее достаточно высокую дисперсность их несогласованности с частицами и матрицами. Дислокации не режут, не деформируют частицы, они обволакивают некогерентные выделения за счет повышения уровня напряжения (механизм дифракции Арована).

Чем меньше расстояние между дисперсными частицами, тем выше степень затвердевания. Механизм упрочнения феррит-перлитной стали обусловлен началом деформации в ферритовых и перлитных колониях Сто шестьдесят шесть. Предотвращает смещение движения. Больше частей перлита, более высокое рассеивание и меньше Схема огибающей частицы по механизму дислокации рис. 4.16 представляет собой дислокационную петлю вокруг частицы после обхода линии дислокации линии дислокации между частицами; дислокационную петлю вокруг частицы после обхода линии дислокации частиц, индивидуальный процесс цементита. Однако, повышая прочность, перлит резко отрицательно влияет на вязкость, повышая температуру вязко-хрупкого перехода.

Уменьшение зернограничного упрочнения зерна способствует увеличению предела текучести. Движущиеся дислокации не могут проходить через границы зерен, а передача деформации обусловлена реле-Би возбуждения источника дислокации, расположенного на противоположной стороне границы. Влияние размера зерна на предел текучести можно описать уравнением дырочного Петча: =<70 + fed » 1/2, где sg0-напряжение трения решетки; k-коэффициент, величина которого численно определяет сопротивление дислокации границы зерен металла. d-средний размер частиц

Кроме того, необходимо учитывать, что частицы не являются монолитными кристаллами, состоящими из строго параллельных атомных слоев. Частицы состоят из отдельных блоков, а кристаллографическая плоскость вращается одна относительно другой на небольшой угол (порядка нескольких углов). Структура этого зерна называется мозаичной структурой, а его составными элементами являются блоки-мозаичные блоки. Блоки можно объединять в более крупные агрегаты-фрагменты, которые путаются друг с другом под углом в несколько градусов. Образование малоугловых субграниц в зернах может привести к дополнительному упрочнению.

Смотрите также:

| Условия и методика построения диаграмм состояния | Структура сплавов |

| Основные типы диаграмм состояния | Диффузия и структура сплавов |