Оглавление:

Структура сплавов

- Структура сплава Наиболее полное описание структуры сплава можно получить, указав расположение и химические свойства всех атомов, входящих в состав сплава. Однако такая информация не добывается и не используется современными людьми. Описание структуры, согласующееся с практическими возможностями, обязательно упрощается.

Такое упрощение предполагает выделение в структуре химически и физически однородных микродоменов одной фазы. Определены состав этих областей, их удельный объем в кристаллической решетке и общий объем сплава. Кроме того, выполняются морфологические особенности микробластов, каждая фаза описывается отдельно по размеру, форме, ориентации кристаллов и локальному расположению в объеме. Учитывая, что границы зерен или фаз существенно влияют как на структурные преобразования, так и на свойства сплава, они подробно характеризуются при описании структуры. Интерфейс отличается от соседнего микродомена по структуре, часто отличается по

химическому составу. Однофазные микрорегионы могут иметь локальные изменения химического состава. Людмила Фирмаль

Кроме того, каждый из них содержит дефекты кристаллической решетки вакансий и дислокаций. Решетка dist оказывает существенное влияние на процесс трансформации и свойства сплава, поэтому ее необходимо учитывать при характеристике его структуры. 151геометрия многофазного материала структуры может быть получена в результате кристаллизации расплава, фазового превращения при термообработке, избыточного выделения фазы из первичного твердого раствора. Для упрощения анализа в материале может существовать несколько равновесных и неравновесных фаз, но удобнее рассматривать двухфазную структуру. Анализ структуры целесообразно проводить на основе изучения геометрических параметров распределения отдельных фаз или зерен, определения их размеров, морфологии и ориентации.

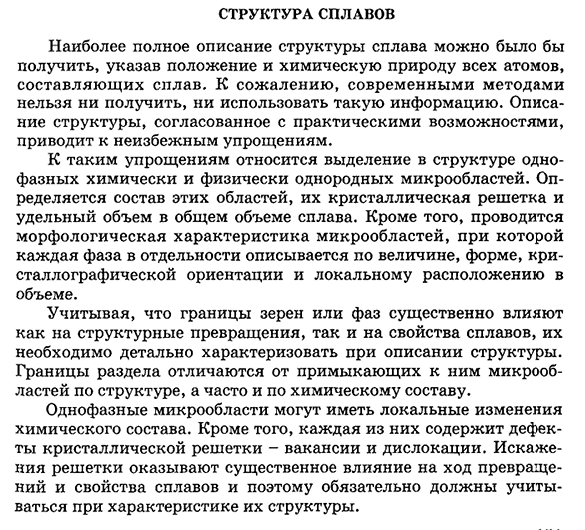

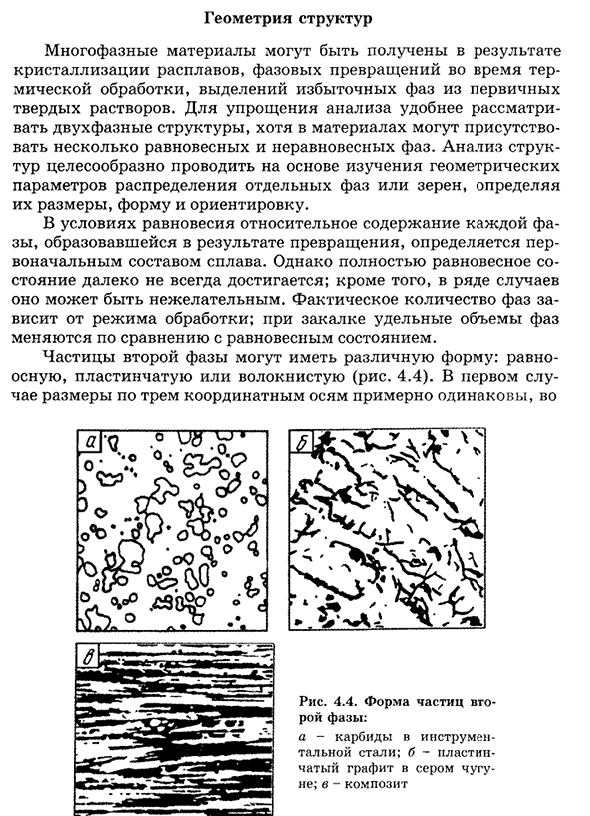

В равновесных условиях относительное содержание каждой фазы, образующейся в результате превращения, определяется исходным составом сплава. Однако полностью сбалансированное состояние достигается не всегда. Фактическое количество фаз зависит от режима обработки и в процессе закалки удельный объем фазы изменяется по сравнению с равновесным состоянием. Частицы второй фазы могут иметь различные формы изоаксиальной, пластинчатой или волокнистой(фиг. 4.4). В первом случае, размеры по трем осям примерно одинаковы, во втором Рис. 4.4 форма частиц второй ступени: а-карбид в инструментальной стали; б-пластинчатый графит в сером чугуне; в-Композит 152 стр. 4.5. Стадия формирования компонентов конструкции (цементит и феррит): а пластинчатый перлит, х2500;Б гранулированный перлит, х1000.

- В любом случае содержание углерода составляет 0,8% (рис.) Второй размер намного меньше другого, а третий размер-это размер одной оси, намного больше другой. Получить практику, из которой вы будете выбирать любую форму довольно сложно, так как можно выбирать между этими тремя структурами. Чугунный графит может иметь пластинчатую или сфероидальную форму, в результате термообработки стальной перлит может быть пластинчатым или гранулированным. Геометрическое равновесие в структуре проявляется в стремлении системы уменьшить энергию интерфейса. Условиями достижения этого состояния являются время и температура. 4lg2u_Zu4lg3/3g’, где g-радиус частицы, а y-энергия единичной площади поверхности границы раздела.

Из этого уравнения следует, что система имеет тенденцию иметь небольшое число частиц большого диаметра, так как общая поверхностная энергия уменьшается. Механизм затвердевания частиц второй фазы достаточно сложен. Атомы мелких частиц должны растворяться в Матрице, диффундировать через нее и выделяться из раствора более крупных Скорость затвердевания 153 частиц определяется диффузией через самую медленную стадию процесса-матрицу. Диффузии способствует повышение температуры и продолжительности изотермического воздействия. Расстояние между частицами, разница в их размерах и энергия межфазной границы также влияют на скорость затвердевания частиц второй фазы. Тенденция сфероидизации частиц второй фазы обусловлена тем, что сфера имеет минимальную

площадь поверхности на единицу объема, а следовательно, и минимальный уровень поверхностной энергии. Людмила Фирмаль

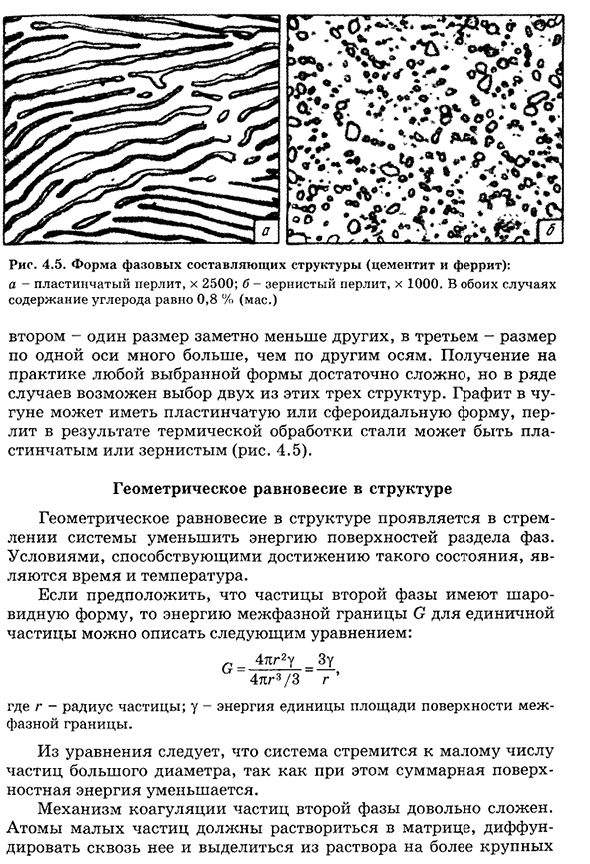

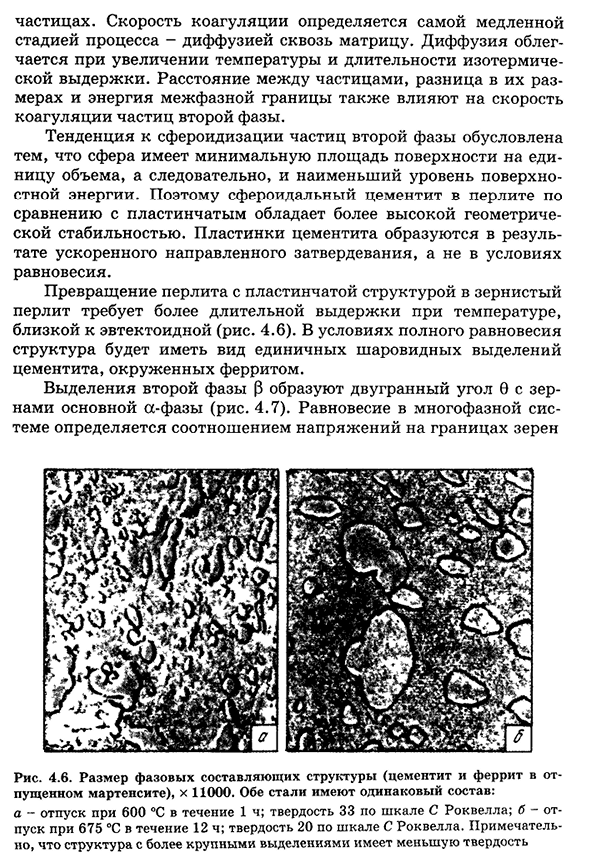

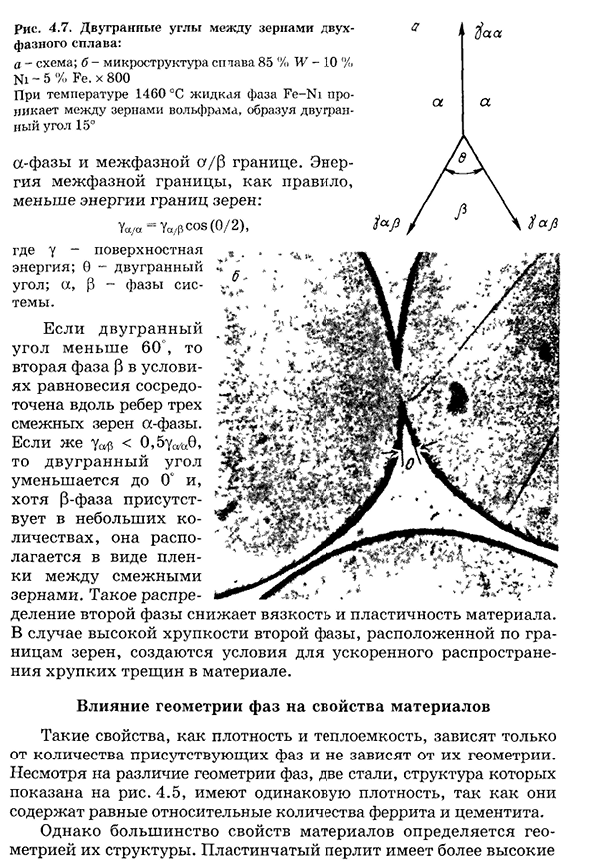

Поэтому сферический цементит в перлите обладает более высокой геометрической стабильностью по сравнению с ламелями. Цементитные пластины образуются в результате ускорения направленного затвердевания, а не в равновесных условиях. Для превращения перлита с пластинчатой структурой в гранулированный перлит его необходимо подвергать длительному воздействию при температуре, близкой к кодекутации(рис. 4.6). В условиях полного равновесия эта структура имеет форму единого сферического цементного секрета, окруженного ферритом. Выделение второй фазы Р заключается в формировании двугранного угла 0 относительно кристаллических зерен основной а-фазы(фиг. 4.7). Равновесие в многофазной системе определяется соотношением напряжений на границах зерен Рис 4.6.

Размер фазовых составляющих структуры (цементит и феррит в отделенном мартенсите), х11000. Обе стали имеют одинаковый состав: отпуск при 600h 1 ° C; твердость по шкале Роквелла 33; отпуск при 675h 12 ° C; твердость по шкале Роквелла 20. Стоит отметить, что структуры с более крупными выделениями имеют меньшую твердость 154). 4.7. Двугранный угол между частицами двухфазного сплава: а-схема; Б-микроструктура става85%W-10%N1-5%Fe. при температуре х800 1460 ° с жидкая фаза Fe-Ni проникает между зернами вольфрама, образуя двугранный угол 15° а-фаза и интерфаза (7/p). Энергия границы раздела обычно меньше энергии границы раздела зерен: Я / а=я / СПКЯ(0/2), Где y-поверхностная Энергия,0-двугранный угол, а a и P-фазы системы

Когда двугранный угол меньше 60°, равновесная вторая фаза Р-фазы концентрируется вдоль краев трех соседних зерен фазы А. При 0,5 y<ua9 двугранный угол уменьшается до 0°, и Р-фаза присутствует в небольшом количестве, но она расположена в виде пленки между соседними частицами. Это распределение второй фазы снижает вязкость и пластичность материала. В случае высокой хрупкости второй фазы, расположенной на границах зерен, создаются условия для ускоренного распространения хрупких трещин в материале. Влияние геометрии фаз на свойства материала, такие как плотность и теплоемкость, зависит только от количества присутствующих фаз и не зависит от их формы. Они показывают структуру стали. 4.5, имеет ту же плотность, что и содержащее равное относительное количество феррита и цементита.

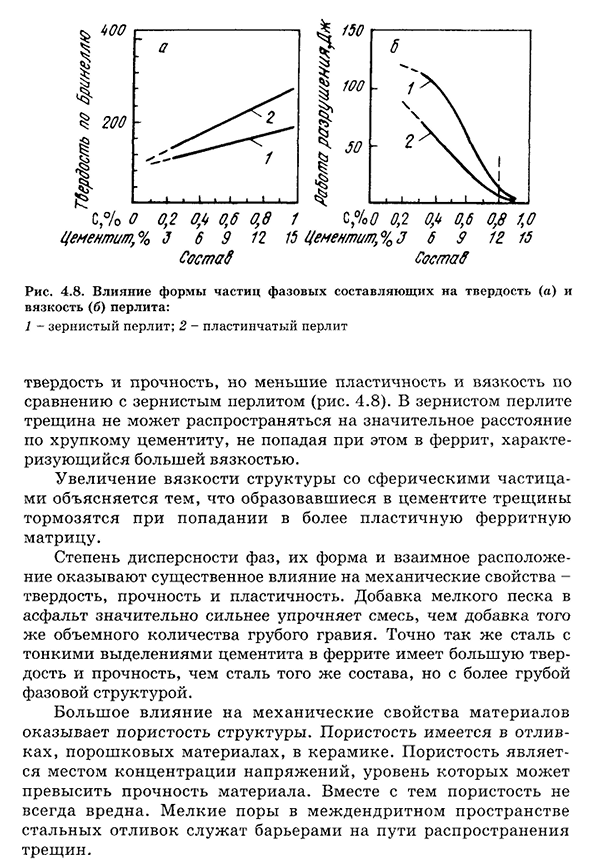

Однако большинство свойств материала определяется геометрией его структуры. Ламела parrite 155cementite,% C,%o0, 1 0,0 0,6 0,8 1,0 3b9 12 15 цементит,%0 6 9 12 15 состав кокума Рис 4.8. Влияние формы частиц на стадии компонентов перлита твердость (а) и вязкость (Б): 1 гранулированный перлит;2 пластинчатый перлит б Твердость и прочность, но меньше пластичность и прочность (рис. 4.8). В зернистом перлите трещина не может распространяться на значительное расстояние через хрупкий цементит. Увеличение вязкости структуры за счет сферических частиц можно объяснить подавлением трещины, образующейся в цементите при его столкновении с более пластичной ферритовой матрицей. Степень дисперсности фазы, ее форма и взаимное расположение оказывают существенное влияние на механические свойства(твердость, прочность и пластичность).

Добавление мелкого песка к асфальту усиливает смесь намного больше, чем добавление такого же объемного количества крупного гравия. Аналогично, сталь с мелкими выделениями цементита в феррите имеет большую твердость и прочность, чем сталь того же состава, но имеет более грубую фазовую структуру. Пористость структуры оказывает большое влияние на механические свойства материала. Пористость обнаруживается в отливках, порошковых материалах и керамике. Пористость — это место концентрации напряжений, уровень которых может превышать прочность материала. Однако пористость не всегда вредна. Небольшие отверстия в зазоре дендрита стальных отливок обеспечивают барьер для распространения трещин.

Смотрите также:

| Диффузия и структура сплавов | Неразрушающие методы контроля |

| Пути упрочнения сталей и сплавов | Характеристика основных фаз в сплавах |