Оглавление:

Стали для режущего инструмента

- Сталь для режущего инструмента Сталь для режущего инструмента после закалки и низкого отпуска должна обладать высокой твердостью режущей кромки (HRC 60-65) и значительно превышать твердость обрабатываемого материала. Высокая износостойкость необходима для поддержания размеров и формы режущей кромки в процессе резания. Достаточная прочность с определенной вязкостью для предотвращения поломки инструмента во время работы, термостойкость при резании с повышенной скоростью резания Низкоуглеродистая сталь без нагрева Сопротивление. Из-за низкой стабильности переохлажденного аустенита, углеродистые инструментальные стали U8(U8A),U10(U10A), U11(U11A),U12(U12A) и U13(U13A) имеют небольшую прокаливаемость, эти стали используются для инструментов малого размера.

Для режущих инструментов (мельница, тарелка, сверло, спиральная пила, скребок, ножовка, напильник, бритва, острые хирургические инструменты и др.), обычно используется гиперэвтектоидная Сталь (U 10 и U I, U12 и U13).Обрабатываемая структура-мартенсит и карбид. Деревообрабатывающий инструмент, зубила, Кернера, бородки, отвертки, Вал и т. д. они сделаны из стали У7 и У8 с теплостойкой структурой после термической обработки. Углеродистая сталь в исходном (отожженном) состоянии имеет зернистую перлитную структуру, низкую твердость (НВ 170-180) и подвергается резке. Температура закалки углеродистой инструментальной стали U8-U12 должна составлять 760-810 ° С, что несколько выше Aclt и ниже Ast. Поэтому в результате закалки сталь приобретает мартенситную структуру и сохраняет вторичные мелкие частицы цементита и нерастворенные частицы. Тушение проводят водным раствором воды или соли.

Мелкие инструменты из стали U10-U12 охлаждаются в высокотемпературной среде для уменьшения деформации (ступенчатое упрочнение). Людмила Фирмаль

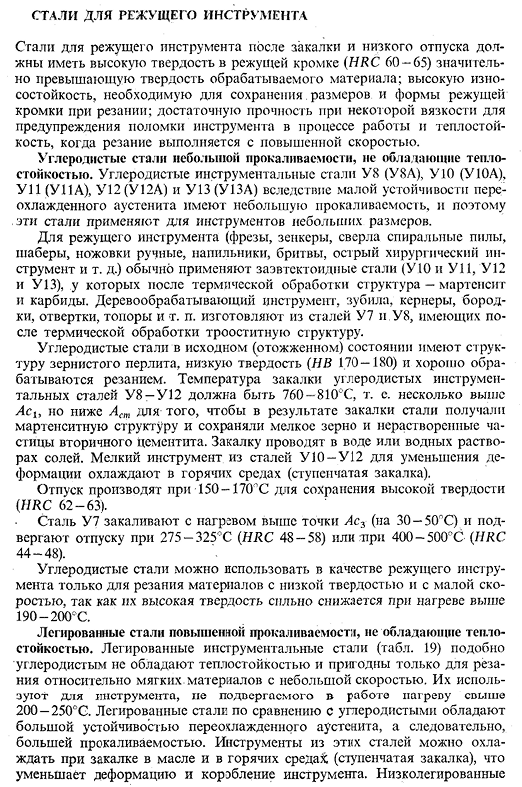

Отпуск выполняется при 150-170 С, чтобы сохранить высокую твердость(HRC 62-63). Сталь U7 закалена на температурах над Ac3 (30-50 ° С) и закалена на 275-325°С (HRC 48-58) или 400-500°С (HRC44〜48). Углеродистая сталь может использоваться только в качестве режущего инструмента для резки материалов с низкой твердостью и малой скоростью, т. к. при нагреве при температурах выше 190-200°С. Высокопрочная легированная сталь™без жары Сопротивление. Инструментальная сталь из легированной стали(табл. 19), как и углеродистая сталь, не является термостойкой и пригодна только для резки относительно мягких материалов на малых скоростях. Они используются для инструментов, которые не подвергаются нагреву выше 200-250°C. По сравнению с углеродистой сталью легированная сталь обладает более высокой стабильностью переохлажденного аустенита, что приводит к лучшей закалке.

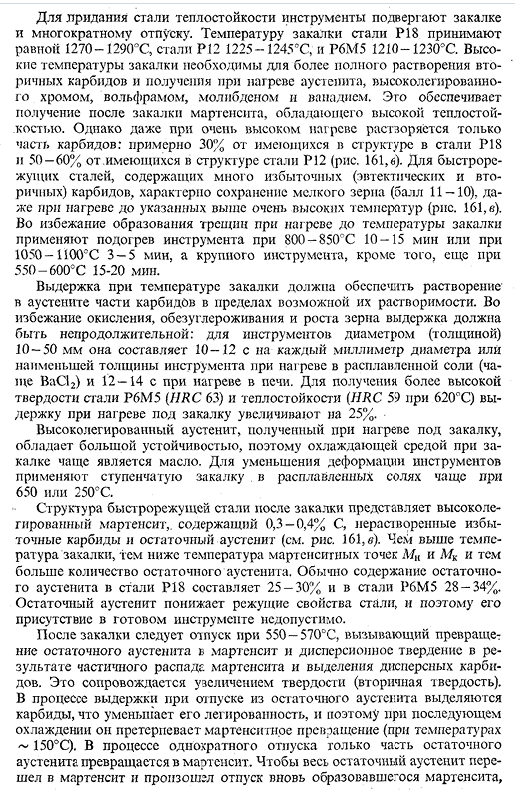

Инструменты, изготовленные из этих сталей, могут охлаждаться в масле и при закалке в высокотемпературных средах (ступенчатое упрочнение), снижая деформацию инструмента и его искривление. Низколегированный 309 удельная легированная инструментальная сталь химический состав и термическая обработка (ГОСТ 5950-73) Таблица 19 Марка стали Содержание элементов,% температура, SS твердость 11RC Другие элементы закаливания, используемые Мп СГ Си Отпуск 11ХФ (ИХ) 1.05- 1.15. 0, 3.- 0.7. 0.15- 0.35. 0.40.- 0.70. 0, 15.- 0.30 в 83 0.- 860. 140.- 160. 62-65. 13×1.25- 1.4 0.3- 0.6 0.15- 0.35. ОДО. ОДО. 780.- 800. 100.- 120. 65-67. HVSG 0.95- 1.05. 0, 6.- 0.9. 0.65.- 1,0. 0.60.- 1,1. 0,5-0,8 Вт 0,05- 0.15 в 840.- 860. 140.- 160. 62-64. 9XC 0.85.- 0,95. 0, 3.- 0.6 1, 2.- 1,6. 0,95.- 1.25 — 860.- 880. 140.- 160. 62-65. 0.95 х- 1,0. 0.15- 0.4. 0.15- 0.35. 1.3 — ■ 1.65. 840.- 850. 150.- 160. 62-64. Х2Х1. 05-0. 2.0.1-0.0.2-2.6-2.0 Вт 810-140-64-65 XB4. 1.22 0.5 0.35 0.4 0.2- 0.28 в 830 160 1.25- 1.45. 0, есть.- Окей.4. 0, 15.- 0.35. 0, 4.- 0.7. 3, 5.- 4.3 Вт 0, 15.- 0,3 в Восемьсот двадцать- 840. 140.- 160. 65-67. Стали 11X и 13X

- рекомендуются для инструментов с максимальным диаметром 15 мм, закаленных в масле или высокотемпературных средах, чтобы уменьшить деформацию по сравнению с полученными в углеродистой стали, закаленной в воде. Высокотвердеющие стали (60-80 мм) 9ХС и hvsg обладают высокой термостойкостью (250-260 ° с), хорошими режущими свойствами и относительно малой деформацией при закалке. Они использованы для инструментов большого поперечного сечения гася в масле или высокотемпературной окружающей среде (сверле руки, Рейборе, умирают, гребне).Однако сплав 9XC имеет тенденцию к обезуглероживанию при нагревании, а в отожженном состоянии твердость высока(HB 187-241), и обработка резанием и давлением нарушается. Вольфрамовые стали B2F и ХВ4 после закалки водными растворами имеют очень высокую твердость (см. таблицу 19)

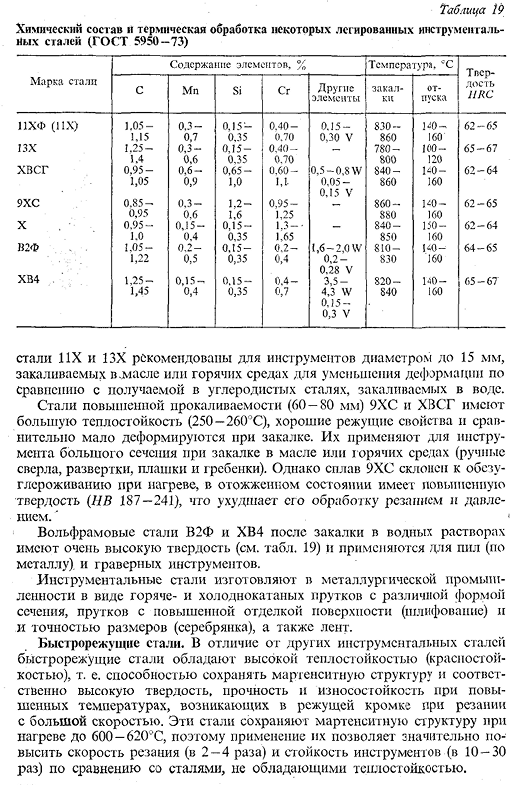

и используются для пиления (по металлу) и гравировки инструмента. Инструментальная сталь выпускается в металлургической промышленности в виде горячекатаных и холоднокатаных прутков различной формы поперечного сечения, прутков с улучшенной отделкой поверхности (шлифовка) и точностью размеров (серебро), а также лент. Быстрорежущая сталь. В отличие от других инструментальных сталей, это быстрее Фрезерная сталь обладает высокой жаропрочностью (красностойкостью), то есть способностью сохранять мартенситные структуры, а следовательно, высокой твердостью, прочностью и износостойкостью при высоких температурах, возникающих на режущей кромке при резании на высоких скоростях. Эти стали сохраняют мартенситные структуры даже при нагреве до 600-62°С. Т (в 2-4 раза) и стойкость инструмента (в 10-30 раз) по сравнению со Сталью без термостойкости. 310 таблица 20 Наиболее распространенная быстрорежущая сталь химический состав (% ) сталь марки C Cr W V ’ Mo P18 0.7-0.8 3.8-4.4 17.5-19 1.0-1.4

аким образом, можно значительно увеличить скорость резания Людмила Фирмаль

0.5-1.0 П12. 0.8-0.9 3.1-3.6 12-13 1.5-1.9 1. до 0 P6MZ 0.85-0.95 3.0-3.5 5.5-6、 5 2.0-2.5 3.0-3.6 Р6М5(AR6M5)0.8-0.88 3.8-4.4 5.5-6.5 1.7-2.1 5.0-5.5 Основным легирующим элементом быстрорежущей стали, обеспечивающим термостойкость, является молибден, который в основном является вольфрамом и его химическим аналогом. Термостойкость (до 645-650°С) и твердость после термообработки (iirc 67-7.0) значительно повышают кобальт и ванадий. Состав широко используемой быстрорежущей стали средней жаропрочности (615-620°с) приведен в таблице. 20.In кроме того, ГОСТ 19265-73 предусматривает следующие марки стали, содержащие кобальт и обладающие повышенной термостойкостью (630-650°с): р6м5к5,Р9М4К8,Р18К5Ф2, Р1ОК5Ф5 и др. Дешевле кобальтовой стали R12FZ стоит вольфрамованадиевая сталь (термостойкая 635°C) и сталь с высоким содержанием углерода: 1OR8MZ и 10R6M5 (термостойкая 625-630 ° C). Наиболее широко используется сталь P6M5 с низким содержанием вольфрама.

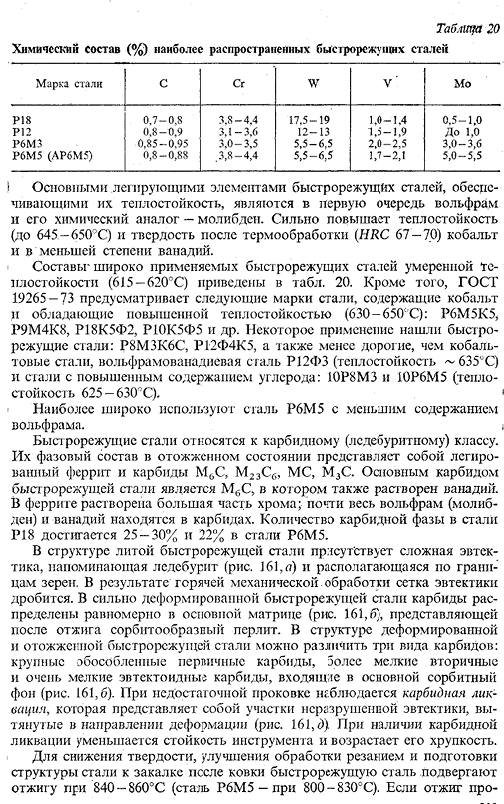

Быстрорежущая сталь относится к Карбидному (восстанавливаемому) классу. Их отожженный фазовый состав легирован ферритом и карбидом M6C, M2ES6, MS, M3C. основным карбидом быстрорежущей стали является M6C, который также растворяет ванадий. Большая часть хрома растворяется в феррите. Почти все вольфрам (молибден) и ванадий являются карбидами. Количество карбидной фазы в стали P18 составляет 25-30%, а в стали P6M5-22%. Структура быстрорежущей стали, которая отливается, имеет сложную эвтектику (рис. 161, а), аналогичную восстановительной, и расположена вдоль зерна boundaries. As в результате машина становится горячей. Обработка эвтектической сетки измельчается. Для высокодеформированных быстрорежущих сталей карбиды равномерно распределены в основной Матрице(рис. 6), и после отжига, сорбитоподобный перлит presented.

In в структуре деформированной и отожженной быстрорежущей стали можно выделить 3 типа карбидов: крупные изолированные первичные карбиды, более мелкие вторичные и очень мелкие соосажденные карбиды, входящие в состав основного сорбитового фона(рис.161,б). при недостаточной ковке наблюдается сегрегация карбида. Это участок неразрушающей эвтектики, простирающийся в направлении деформации(рис. 3).Наличие карбидной сегрегации снижает долговечность инструмента и повышает его хрупкость. Для того чтобы уменьшить твердость и улучшить подвергать механической обработке и подготовить стальную структуру для твердеть, высокоскоростная сталь обожжена на 840-860 ° С (8°-83°С P6M5 鋼). если вы хотите отжечь pro-311 161.Микроструктура быстрорежущей стали (X500): — ledebright и ligustra-dsfor -.Прокатка и отжиг стали; с-закалка стали; г-закалка и отпуск стали; д-линия расположения карбидов (сегрегация карбидов)

Брак стали возможен за счет образования так называемой деструкции нафталина при последующем упрочнении, так как он недостаточно упрочнен. В этом случае трещина была грубой и чешуйчатой, как нафталин. Сталь с такими поломками очень хрупкая. Для того чтобы добавить сопротивление жары К стали 312, инструмент затвердет и закален повторно. Стали Р18 от температуры закалки 1270-1290°С, сталь Р121225-1245°С, и Р6М51210-1230°С предполагается. Для того чтобы произвести сильно легированного аустенита С хрома, вольфрама, молибдена и ванадия для вторичных карбидов более полного растворения и нагревают, требуется высокая температура закалки. Это приводит к в сильно теплостойком мартенсите после гасить. Однако даже при очень высоком нагреве растворяется только часть карбида. Приблизительно 30%P12 в структуре и 50-60% P12 в структуре(161, c).Быстрорежущая сталь, содержащая много избыточных (эвтектических и вторичных) карбидов, характеризуется тем, что мелкое зерно (оценка 11-10) сохраняется даже при нагреве до очень высокой температуры выше (рис.161, в). Чтобы избежать образования

трещин при нагревании до температуры отверждения, инструмент нагревают при 8-85 ° с в течение 10-15 минут, или при 1050-1100°с в течение 3-5 минут, а при большем инструменте-при 550-600°С. Выдержка при температурах закалки должна гарантировать растворение некоторых карбидов в аустените в пределах возможного диапазона Solubility. To избегайте окисления, обезуглероживания, роста зерна, выдержка должна быть короткой: диаметр 10-50 мм (толщина) инструмента, диаметр на 10 мм до 10-12 С или расплавленной соли (обычно BaC12) и 12 ~ 14 секунд при нагревании в oven. To получают более высокую твердость и термостойкость стали П6М5 (HRC 63) (HRC при 620°с, HRC 59), воздействие нагрева при закалке увеличивается на 25%. Высок-допированный аустенит полученный путем нагревать под быстрый охлаждать очень стабилизирован, поэтому охлаждая средство во время быстрый охлаждать часто oil. To уменьшают деформацию инструмента, чаще всего с расплавленной солью при 650 или 250°С, применяют ступенчатое упрочнение Структура

закаленной быстрорежущей стали представляет собой высоколегированный мартенсит, содержащий 0,3-0,4% с, нерастворенные избыточные карбиды и остаточный аустенит(см. рис.161,в).Чем выше температура закалки, тем ниже температуры мартенсита в точках M и M и тем больше количество удерживаемого аустенита. Обычно остаточное содержание аустенита в стали P18 составляет 25-30%, а остаточный аустенит P6M5-28-34%. Наличие остаточного аустенита в готовом инструменте недопустимо, так как это снижает режущие свойства стали. После закалки проводят отпуск при 550-570°С. Это превращает остаточный аустенит в мартенсит, что приводит к дисперсионному упрочнению в результате частичного разложения мартенсита и осаждения дисперсных карбидов. Это сопровождается увеличением твердости (вторичной твердости). В процессе отпуска карбиды

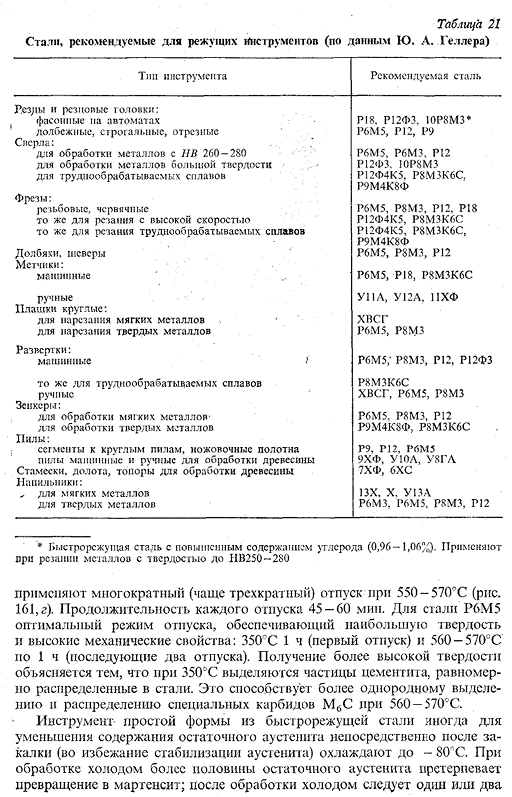

освобождаются от остаточного аустенита и их легирование снижается, что приводит к последующему мартенситному превращению при охлаждении(температура-150°С).в одном процессе отпуска только часть остаточного аустенита превращается в мартенсит.313 таблица, так что весь остаточный аустенит мигрировал в мартенсит, и вновь образовавшийся мартенситный отпуск происходит. 21. Рекомендуемая сталь для режущего инструмента (Ю. А. Геллер) Тип инструмента рекомендуемая сталь Легковые автомобили и зубило руководитель: отлитый в форму автомат ПА Р18,Р12ФЗ,1OR8МЗ*врезной, строгания, резки Р6М5,Р12,Р9 сверла: НВ260-280Р6М5,Р6М5,Р6МЗ, Р12ФЗ,10Р8МЗ обработки металла для R12F4K5 твердого сплава, R8MZK6S. R9M4K8F Мельница: резьбовая,

Червячная R6M5, R8MZ, R12, PI8 — это те же R12F4K5, R8MZK6S те же R12F4K5, R8MZK6S, Pomdlsct) при резке твердых сплавов на высокой скорости, Червячная r6m5, наконечник r6m5, наконечник r6m5, r6m5, P6M6. Для резать мягкие металлы: круг, рука У11А Р8МЗК6С, У12А, 11хф умирает. ХВСГ Р6М5, Р8МЗ для твердого вырезывания металла Развертка: машина / R6M5; R8MZ, R12,R12FZ то же самое, что и для твердого сплава R8MZK6S, hvsg, R6M5, r8mz; зенковочное отверстие: для обработки мягкого металла. Механических и ручных пил для обработки древесины 9HF, У10А, У8ГА долото, зубило, вал 7XF для обработки древесины, 6XC файлы: «13х для мягкого металла, х, U13A Р6МЗ по металлу, Р6М5,R8MZ, П12 *

Быстрорежущая сталь с высоким содержанием углерода(0,96 ~ 1,06%). HB250-применяется при резке металлов твердостью до 280 Применяют более одного (часто тройного) отпуска при температуре 550-570°с (рис.161,г).Продолжительность каждого отпуска составляет 45-60 минут. Для стали P6M5 оптимальный режим отпуска обеспечивает наилучшую твердость и высокую механическую прочность properties. At 350°C в течение 1 часа(первый отпуск) и при 560-570°C в течение 1 часа (следующий отпуск 2).Более высокая твердость достигается за счет того, что частицы цементита высвобождаются при 350 ° C и равномерно распределяются в стали. Это способствует более равномерному осаждению и распределению специальных карбидов M6C при 560-557 ° C. Простой фасонный инструмент из быстрорежущей стали может быть охлажден до −80°C сразу после закалки, чтобы уменьшить содержание остаточного аустенита (чтобы избежать стабилизации аустенита).После лечения простудных заболеваний 314 праздник при нормальной допустимой температуре.

Твердость стали после закалки составляет HRC 62-63 и HRC 63-65 после отпуска. Режущие свойства и твердость инструмента, которые не полируются повторно по всем поверхностям (сверла, развертки, метчики, фрезы), могут быть усилены низкотемпературным азотированием при 550-560°.Время обработки составляет 10-30 минут. Твердость слоя HV 1000-1100, толщина 0.03-0.05 mm. Подбор стали для режущего инструмента. Внутри таблицы. На рисунке 21 показаны рекомендуемые марки стали для металлорежущего инструмента. Негорючая сталь используется редко. Большинство инструментов изготовлены из быстрорежущей стали. Для обработки обычной конструкционной стали (HB 220-230) используется быстрорежущая сталь средней скорости.

Сопротивление (Р12, Р6М5, Р6МЗ и др.), и высокая твердость (HRC 30-45) структурная сталь Режа, высокие и высокотемпературные упорные аустенитные и коррозионностойкие стали, высокие и теплостойкие стали использованы (R12FZ, R12F4K5, R9M4K8F, etc.). Сталь с повышенной жаропрочностью также применяется при высокоскоростной резке (40-80 м /мин).

Смотрите также:

Решения задач по материаловедению

| Стали для измерительного инструмента | Коррозионно-стойкие (нержавеющие) стали и сплавы |

| Штамповые стали для деформирования в холодном состоянии | Жаропрочные стали и сплавы. |