Оглавление:

Коррозионно-стойкие (нержавеющие) стали и сплавы

- Коррозионностойкая (нержавеющая) сталь И сплав Коррозионная стойкость стали. Коррозия-это разрушение металла под воздействием environment. At при этом металл часто покрывается продуктами коррозии (ржавчиной).в результате воздействия внешней среды механические свойства металла резко ухудшаются, даже если нет видимых изменений внешнего вида поверхности. При воздействии на металл газов (газовая коррозия) и неэлектролитов (нефть и ее производные) происходит химическая коррозия, а электрохимическая коррозия происходит за счет действия электролитов (кислот, щелочей, солей).

Электрохимическая коррозия также включает атмосферную коррозию и коррозию почвы. Существует несколько видов электрохимической коррозии. Если металл однороден (например, однородный твердый раствор), то наблюдается равномерная коррозия, которая протекает примерно с одинаковой скоростью по всей поверхности metal. In наиболее распространенный случай разнородных металлов, коррозия по своей сути является локальной и охватывает только некоторые участки поверхности. Эта локализованная или локализованная эрозия, в свою очередь, делится на питтинги, пятнистости и изъязвления.

Центр корозии пятна и центр питтинга концентраторы напряжений. Наиболее опасен так называемый интеркруральный Райт corrosion. Людмила Фирмаль

It распространяется вдоль границ зерен из-за его низкого электрохимического потенциала. Коррозия без заметных внешних признаков быстро протекает по границам зерен материала, резко снижая его механические свойства. Сталь, подверженная межкристаллитной коррозии, теряет металлический звук и при изгибе может растрескаться вдоль границ зерен при коррозионном разрушении металла point. In кроме того, различают коррозию при напряжениях, возникающих при одновременном действии коррозионной среды и растягивающих напряжений. Это коррозионное изменение представляет собой образование в металле мелкой сети трещин, которые проходят через объем зерна при воздействии агрессивных сред и напряжений, т. е. коррозионное растрескивание.

Сталь, устойчивая к газовой коррозии при высоких температурах (55°C и выше), называется окалиностойкой. Сталь, которая устойчива к электрохимической коррозии, называется коррозионно-стойкой (нержавеющей). повышение стойкости стали к коррозии достигается введением элементов, которые плотно связывают основной металл и образуют защитную пленку, препятствующую контакту стали с внешней агрессивной средой environments. It также повышается электрохимический потенциал стали в различных агрессивных средах. При введении в сталь преимущественно хрома достигается повышение окалины сопротивления. Алюминий или кремний, т. е. в твердом растворе, является элементом, который образует защитную пленку из (Cr, Fe) 2o3 и (Al, Fe) 2o3 оксида при нагревании. Введение 5-8% Cr в сталь увеличивает сопротивление окалины до 700-750°C.

- При увеличении содержания St до 15-17% сталь приобретает сопротивление окалины до 950-1000°C, а при введении 25% Cg сталь приобретает сопротивление окалины до 1100°C. Легирование стали, содержащей 5% алюминия Cr в количестве 25% увеличивает сопротивление окалины до 1300°C. сопротивление окалины зависит от состава стали, а не structure. In в связи с этим окалиностойкость (термостойкость) ферритных и аустенитных сталей, содержащих одинаковое количество хрома, практически одинакова. Состав стали для того чтобы выдержать электрохимическую корозию установлен согласно окружающей среде цели. Эти стали могут быть классифицированы на 2 основных класса: феррит после охлаждения на воздухе, мартенситный феррит (10% или более), или аустенит / мартенситный феррит, или аустенитный феррит (10% феррит).Структура.

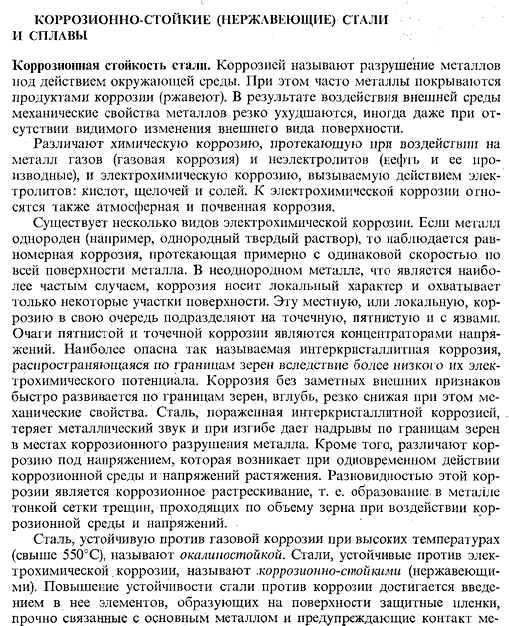

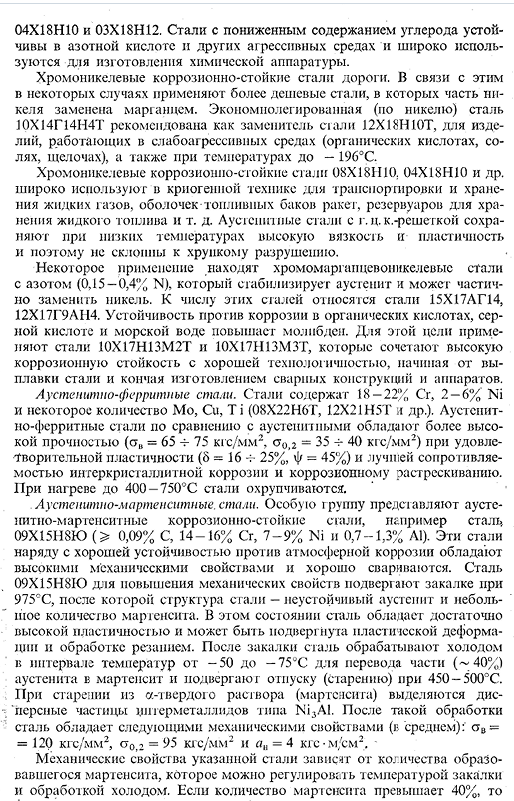

Хром-стойкие стали. При введении в сталь 12-14% Cr электрохимический потенциал становится положительным и она приобретает устойчивость к коррозии в атмосфере, в морской воде(пресной воде), во многих кислотах, солях и щелочах. Более широко используются хромистые стали 12×13, 20×13, 30Х13 и 40Х13 (ГОСТ 5632-72) с содержанием 0,12〜0,4% C и 12-14% Cr и низкоуглеродистые (^0,12 ~ 0,15% C).Сталь 12Х17 и 15Х28, 17 и 28%Cg. (ГОСТ 5632-72). Структурная схема (равновесное состояние) системы Fe-C-Cr и расположение состава различных марок хромисто-коррозионностойкой стали приведены на рисунке. 158.Равновесная сталь 12×13 представляет собой полуферрит, закаленный при высоких температурах в масле или на воздухе, а затем подвергнутый мартенситно-ферритовой структуре. Равновесные стали 20×13 и 30Х13 являются гиперэвтекулами,

а сталь 40Х13-гиперэвтекулами. Они испытают полную трансформацию. Людмила Фирмаль

После охлаждения на воздухе стали 20×13, 30Х13 и 40Х13 имеют мартенситную структуру. То есть он относится к классу мартенсита. Сталь обладает наибольшей коррозионной стойкостью только тогда, когда все содержание хрома в стали занято твердым веществом solution. In в этом случае на поверхности образуется плотная защитная оксидная пленка типа Cr2O3. Рисунок 158.Система А состав ее-C-Cr и коррозионностойкая Сталь: 1-ферритная. 2-полу-феррит; 3-ledebrite; 4-hypereutecretion; — 5-hypereutecretion Увеличение содержания углерода, приводящее к образованию 292 карбидов, уменьшает количество хрома в твердом растворе, образуя 2-фазную структуру, тем самым снижая коррозионную стойкость стали, повышая ее хрупкость.

Коррозионная устойчивость стали увеличена термической обработкой. То есть закалка и высокотемпературный отпуск, а также создание полированных и полированных поверхностей. 。 。 Стали 12×13 и 20×13 применяются при изготовлении деталей с повышенной пластичностью, которые подвергаются ударным нагрузкам (клапаны гидравлических прессов, предметы быта), а также изделий, подвергающихся действию слабоагрессивной среды (атмосферные осадки, водный раствор солей органических кислот и др.).Они закалены в масле 1000-1100 ° и закалены при высокой температуре 700-775 ° С, после чего карбиды присутствуют в виде более крупных частиц. Польза низкой температуры произвести малые частицы карбида, повышает корозию.

Механические свойства стали 12×13 и 20×13 (в скобках) после указанной термической обработки находятся в следующих пределах: < ТВ = 60 (66) кгс / мм2, ст0> 2 = 42 (45) кгс / мм2, в = 20 (16)%, Ф = 60 (55)% и АА = 9 (8) кгс•м / см2. Стали 30Х13 и 40Х13 используются для изготовления карбюраторных игл, пружин и хирургических инструментов. Эти стали закалены. Релиз на’С 1000-1050 и 180-200°С в масле. После такого отпуска они сохраняют свою мартенситную структуру, высокую твердость (LKS 50-60) и адекватную коррозионную стойкость. Низкоуглеродистые высокохромистые ферритные стали обладают высокой коррозионной стойкостью 12Х17, 15Х25Т и 15Х28(см. Рисунок 158).Сталь 12Х17 применяется после рекристаллизационного отжига при температуре 760-780°С. эта сталь применяется при изготовлении оборудования для пищевых и легких промышленных предприятий, а также кухонной утвари. Такой сварки стали следует избегать, так как область, прилегающая к сварному шву, имеет большие зерна, низкую пластичность и относительно низкую коррозионную стойкость.

Ферритовые стали 15Х25Т и 15Х28 чаще всего используются без термической обработки для изготовления сварных деталей, которые работают в более жестких условиях и не подвергаются ударным нагрузкам при рабочей температуре не менее 20 С. Нагрев при температурах выше 850°с (например, при сварке) сопровождается охрупчиванием стали. Сталь не подвергается< — > y превращению, поэтому невозможно измельчить зерно путем термообработки для повышения его пластичности. Сварные конструкции из стали 15Х28 подвержены межкристаллитной коррозии. Этот вид коррозии связан с истощением твердых растворов хрома в местах прилегающих к границам зерен в результате образования хрома Carbide. To повышая ее стойкость к межзеренной коррозии и измельчению зерна, сталь легируют титаном в количестве не менее 5 раз (15Х25Т) с содержанием углерода.

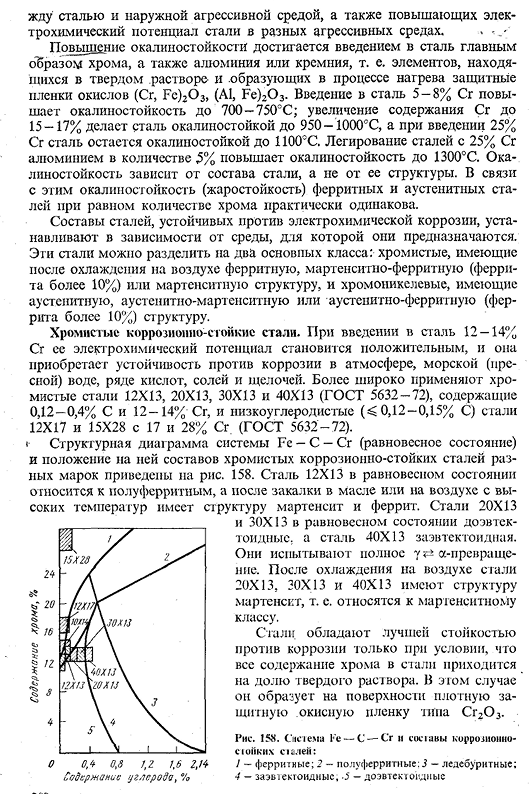

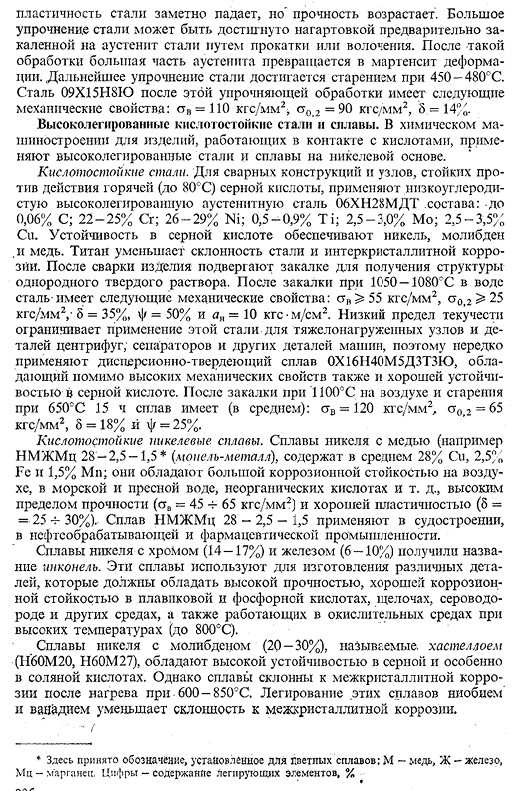

Титан связывается с углеродом и исключает возможность образования карбидов хрома и, следовательно, истощения хрома в феррите. Ферритные стали, содержащие 25-30% Cr, уязвимы к длительному нагреву до 450-5 ° C из-за образования o-фазовых осадков(см. рис.88, а). 293 рис. 159.Схема Psvlobiarpa государства раздел 18% CR и 8% NI в ФК-хромоникелевых аустенитная сталь. Эти стали, обычно легированные хромом и никелем (или марганцем), имеют аустенитную структуру, низкий предел текучести, умеренную прочность, высокую пластичность и отличную коррозионную стойкость в окислительной среде после охлаждения до комнатной температуры. Они становятся парамагнитными.

Содержание углерода、% Представителем аустенитных коррозионностойких сталей являются 12×18н9 и 17Х18Н9, которые содержат 0,12 и 0,17% C, 17-19% Cr и 8-10% Ni соответственно. После медленного охлаждения сталь превращается в аустенит (y), феррит (a) и карбид M23Cb structures. To получив чистую аустенитную структуру с высокой коррозионной стойкостью, сталь нагревают за линией SE (рис. 159) (рис.159).Чаще всего его нагревают до 1100-1ol50°С (плавление карбидов) и тушат в воде (на воздухе).Механические свойства стали 12×18н9 в закаленном состоянии составляют: СТН = 52 ч-60 кг / мм2, 0 2 = 20 ч-23 кг / мм2,8 = 50%, f = 50 ч-60%.Сталь 12X18H9 обычно используется в виде холоднокатаного листа или tape. In процесс холодной пластической деформации, сталь легко заклепывается.

Прочность на растяжение (60-70%) после холодной деформации может увеличиться до 120-130 кг / мм2, но относительное удлинение уменьшится до 4-5%.Упрочнение в процессе холодной деформации связано с упрочнением и возникновением мартенситных превращений. Чем ниже стабильность аустенита, тем сильнее превращение аустенита в мартенсит(мартенситная деформация) при холодной деформации. Сталь хорошо сваривается и штампуется точечной сваркой. Например, нагрев стали, закаленной до 550-750°С, во время сварки склонен к хрупкости. Межкристаллитная коррозия. Это связано с тем, что карбид хрома M23C6 осаждается в пограничной зоне, и обеднение этих аустенитных зон происходит в хроме с меньшим его пределом (то есть на 12%).для уменьшения склонности к межкристаллитной коррозии

Титан (почти не ниобий) вводят в состав стали в количестве (5 с-0,7).С — содержание углерода в стали (12Х18Н10Т, 12Х18Н12Т). в этом случае образуются карбиды МС(TiC, NbC), которые объединяют весь углерод, а хром остается в solution. To повышается стабильность аустенита, количество никеля в этих сталях увеличивается до 10-12%.Сталь 12Х18Н10Т наиболее широко применяется для работы в окислительных средах (таких как азотная кислота). Низкоуглеродистые аустенитные стали обладают высокой межзеренной коррозионной стойкостью, отличной пластичностью и свариваемостью. 29404X18H10 и 03X18H12.Низкоуглеродистая сталь устойчива в азотной кислоте и других агрессивных средах, широко используется в производстве химического оборудования. Хромо-никелевая коррозионностойкая сталь expensive. In в связи с этим в ряде случаев используется дешевая сталь, в которой часть никеля заменяется марганцем.

Экономично легированная (никелевая) сталь 10×14г14н4т рекомендуется в качестве альтернативы стали 12×18н1от для изделий, работающих в слабозагрязненных средах (органические кислоты, соли, щелочи) и при температурах до −196°С. Хром никелевой коррозионностойкой стали 08Х18Н10, 04X18H10 и т. д. широко использованы в технологии низкой температуры для транспорта и хранения жидкостного газа, раковины топливного бака для ракеты, бака для хранения жидкостного топлива, ЕТК. город с аустенитными сталями. Окей.- решетка сохраняет высокую вязкость и пластичность при высоких температурах и поэтому не склонна к хрупкому разрушению.

Существует несколько применений для хромистых и никелевых сталей, включая азот (0,15-0,4%N), который может стабилизировать аустенит и частично заменить никель. К таким сталям относятся стали 15×17аг14, 12×17г9ан4.Благодаря своей устойчивости к коррозии в органических кислотах, серной кислоте и морской воде, молибден увеличивается. Для этого используются стали 10×17н13м2т и 10Х17Н13М3Т. Они сочетают в себе высокую коррозионную стойкость и хорошую обрабатываемость, от выплавки стали до изготовления сварочных конструкций и сварочного оборудования. Аустенитно-ферритная сталь. Сталь содержит ст 18-22%, 2-6% никеля, и некоторое количество МО, КР, т, я (08Х22Н6Т, 12X21H5T и т. д.).Аустенитно-ферритные стали обладают более высокой прочностью (бар= 65 Н-75 кгс / мм2,<т0, 2= 35 4-40 кгс / мм2), достаточной (6 = 16 4-25% пластичностью, f = 45%) и лучшей стойкостью к межкристаллитному коррозионному растрескиванию. При нагревании до 400-750 градусов Цельсия сталь становится хрупкой. 。

Аустенит-мартенсит, сталь. Особую группу представляют аустенитно-мартенситные коррозионностойкие стали, например, сталь 09×15н8ю (^ 0,09%C, 14-16% Cr, 7-9% Ni, 0,7 ~ 1,3% A1).Эти стали обладают высокими механическими свойствами и хорошей свариваемостью, а также отличной стойкостью к атмосферным воздействиям. corrosion. To увеличьте механические свойства, сталь 09КС15Х8У погашена на 975°К, после чего стальная структура неустойчивый аустенит и небольшое количество martensite. In в этом состоянии сталь обладает достаточно высокой пластичностью и может подвергаться пластической деформации и резке. После закалки сталь подвергают холодной обработке в интервале температур от −50 до-75°С, а часть аустенита (-40%) переходит в мартенсит и закаляется (стареет) при 450-500°С. В процессе старения из твердого раствора (мартенсита) выделяются дисперсные частицы типа Ni3Al гингерметалида.

После этой обработки сталь имеет следующие механические свойства(средние): ov = 120 кгс / мм2, 2 25 кгс / мм2, ’8 = 35%, ф = 50% и» = 10 кгс — м / см2.Должный к низкому пределу текучести, польза этой стали для сверхмощных частей агрегата и центрифуги, сепараторов и других частей машины ограничена, поэтому сплав 0×16h40m5dztzyu рассеивания твердея часто использован. После закалки при 1100°С на воздухе и выдержки при 65°С в течение 15 часов сплав становится (в среднем) b = 120 кгс / мм2. ■ > = 65 кгс / мм2, 8 = 18%, f = 25%. Никел-упорная кислота, сплав. Сплав никеля с медью(например, Нмжмц 28-* 2.5-1.5 (металл Monel), в среднем содержит 28% Cu, 2.5% Fe, 1.5% Mp, имеет высокую коррозионную устойчивость в воздухе, высокую прочность на растяжение (sbv = 45), как море и пресная вода, неорганические кислоты.65 кгс / мм2)

и хорошей пластичностью (8 = = 25 + 30%) сплава Нмжмц 28-2. 5-1, 5 используются в судостроении, нефтепереработке и фармацевтической промышленности. * Здесь принимается обозначение, установленное для цветных сплавов. М-медь, ж-железо, м с-марганец. Число-содержание легирующих элементов,% f Никелевые сплавы, содержащие хром (14-17%) и железо (6-10%), называются Инконелем. Эти сплавы применяются для изготовления различных деталей, требующих высокой прочности, хорошей коррозионной стойкости в таких средах, как плавиковая и фосфорная кислоты, щелочи, сероводород, а также работающих в высокотемпературных (до 800°с) окислительных средах.

Никелевые сплавы, содержащие молибден (20-30%), называемые Hastelloy (H60M20, H60M27), очень стабильны в серной кислоте, особенно в соляной кислоте. Однако, после нагрева сплава при 600-850°С, он склонен к межкристаллитной коррозии. Легирование этих сплавов ниобием и ванадием снижает склонность к межкристаллитной коррозии.

Смотрите также:

Решения задач по материаловедению

| Жаропрочные стали и сплавы. | Шарикоподшипниковые стали |

| Стали для режущего инструмента | Износостойкая (аустенитная) сталь |