Оглавление:

Влияние различных факторов на механические свойства материалов

- Влияние различных факторов О механических свойствах материала Механические свойства материала зависят от многих факторов. На свойства металлов и сплавов большое влияние оказывают химический состав, технология их изготовления, термическая и механическая обработка, условия эксплуатации (температура, окружающая среда, характер нагрузки и др.). В последние годы были разработаны новые виды оборудования, такие как реактивные самолеты, ракетная техника и ядерные реакторы. Используемые в них материалы подвергаются воздействию высоких температур, высокой скорости нагружения, агрессивных жидких и газообразных

сред, радиоактивных, в частности нейтронов, проникающего излучения. Для работы в этих условиях создаются новые специальные сплавы и композиты. Ниже мы рассмотрим влияние нескольких факторов на механические свойства важнейших материалов в машиностроении-стали, чугуна, алюминия, различных сплавов. Влияние скорости деформации. С увеличением скорости нарастания нагрузки, а следовательно, и скорости роста напряжений и деформаций, все материалы в пластическом состоянии имеют общую тенденцию к увеличению сопротивления деформации,

чем выше скорость деформации, тем выше предел текучести Людмила Фирмаль

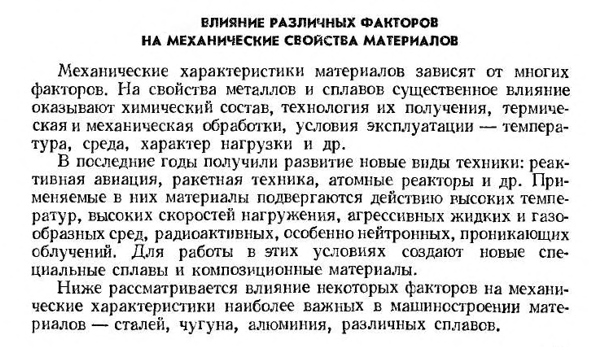

и сопротивление деформации. Механические свойства пластика и других органических материалов особенно зависят от скорости нагружения. В металлах влияние скорости нагружения заметно только при наличии значительной разницы в скорости. Сравнение результатов статических и динамических испытаний на растяжение низкоуглеродистой стали при нормальной температуре Рис, 21.» Туре(рис. 121) показывает следующее: 1) динамическая кривая напряжения / лежат выше статической кривой напряжения 2;2) максимум диаграммы для динамической нагрузки смешивают к началу диаграммы;3) максимум диаграммы под динамической

нагрузкой; Влияние технических факторов. Const-сталь, в которой элементы отлиты или изготовлены путем прокатки, ковки, штамповки и волочения. Механические свойства стали одного и того же состава сильно варьируются в зависимости от способа ее изготовления и обработки. При литье в процессе формования образуются различные внутренние дефекты, такие как пустоты, полости и включения, которые снижают вязкость изготавливаемых из заготовок заготовок. В связи с этим необходим тщательный контроль качества таких деталей рентгеновскими, ультразвуковыми или другими методами. Прокатка делает сталь анизотропной.

- Прокатная сталь имеет характерную структуру, в которой зерна, растянутые в направлении прокатки, образуют своеобразное волокно. Механические свойства стали в направлении прокатки существенно отличаются от таковых в направлении, перпендикулярном ей. Образцы, вырезанные таким образом, чтобы их оси совпадали с направлением прокатки, более долговечны, чем образцы, оси которых перпендикулярны направлению прокатки. Вытяжка в холодных условиях за пределом текучести (наклеп) значительно повышает предел текучести и прочность, но уменьшает остаточное удлинение после разрыва. Материал более эластичный и прочный, но менее пластичный. Холодное волочение, которое представляет

собой волочение со сжатием, дополнительно влияет на механические свойства стали. 112стальная проволока, полученная волочением и Вращения, поверхностное покрытие ролика, взрывать съемки, плакировка Крома, плакировка никеля, alitizing, азотирование и другие поверхностные покрытия приложены к частям, специально тем жестким, которые работают на переменном напряжении тока. Влияние термической обработки. Закалочная сталь значительно повышает твердость, предел текучести и прочность на растяжение, но значительно снижает пластичность. При необходимости высокой поверхностной твердости модуль упругости упрочняемой стали практически не изменяется Другие свойства стали сохраняются, используя поверхностное упрочнение током высокой

частоты. В случае низкоуглеродистой стали для этой цели используется Людмила Фирмаль

цементация-увеличение поверхностного слоя углерода-с последующим упрочнением. При этом упрочняется только карбонизированный поверхностный слой, а основная часть материала сохраняет свойства низкоуглеродистой стали. Для удаления затвердевания применяют отжиг. Выравнивают и применяют нормализацию для улучшения структуры, а также улучшения механических свойств стали. Подробно эти виды термической обработки рассматриваются как металлургические. Влияние температуры. Многие детали современных машин(например, паровые и газовые турбины, реактивные двигатели и др.).) 800-1000°C. работают при высокой температуре,

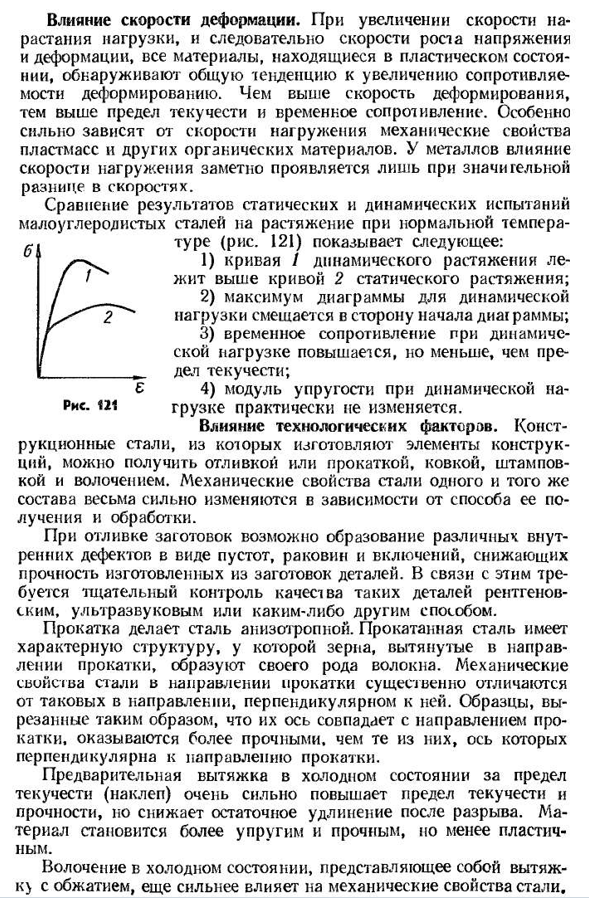

достигая к. Испытания показали, что все физические свойства металлов сильно изменяются в зависимости от температуры. Для риса. 122 представляет собой диаграмму напряжений углеродистой стали при различных температурах и является диаграммой. 123-график зависимости предела текучести, временного сопротивления и относительного удлинения при разрыве от температуры. В диапазоне температур 150-250 ° с временное сопротивление достигает наибольшего значения, а относительное удлинение после разрыва-наименьшего. При более высоких температурах прочность углеродистой стали быстро снижается, поэтому такие стали, как

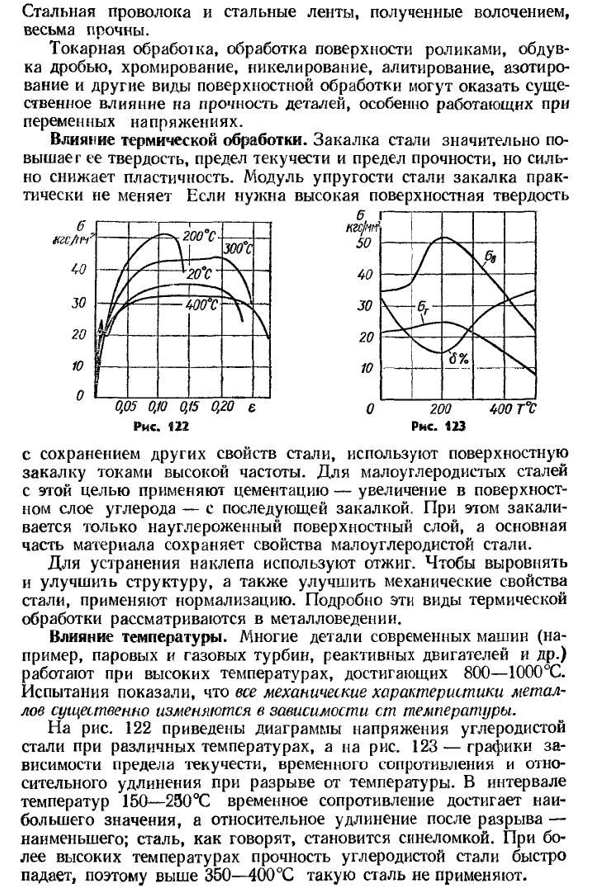

выше 350-400 ° C, не используются. При повышении температуры модуль упругости материала также значительно уменьшается(рис. 124), и коэффициент Пуассона несколько увеличивается. Поэтому при повышении температуры от помещения до Рис сто двадцать четыре Коэффициент Пуассона 500 ° C увеличится с 0,28 до 0,33. Углеродистая сталь сильно окисляется при высоких температурах, и на ее поверхности образуется окалина. В связи с этим применяются специальные жаропрочные и жаропрочные стали, содержащие различные легирующие добавки. Термостойкость-это свойство материала, который сопротивляется химическому

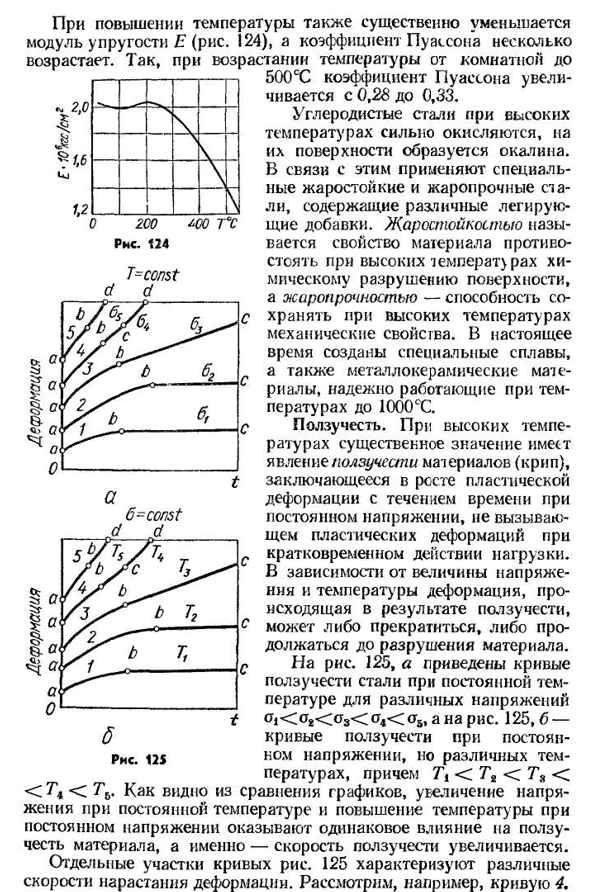

разрушению поверхностей при высоких температурах, а термостойкость-это его способность сохранять механические свойства при высоких температурах. В настоящее время выпускаются специальные сплавы и металлокерамические материалы, которые надежно работают при температурах до 1000 ° С. При высоких температурах существенное значение имеет явление ползучести (ползучести) материала, которое заключается в росте пластической деформации с течением времени при постоянном напряжении, а также в росте пластической деформации при кратковременном действии нагрузки. В зависимости от величины напряжения

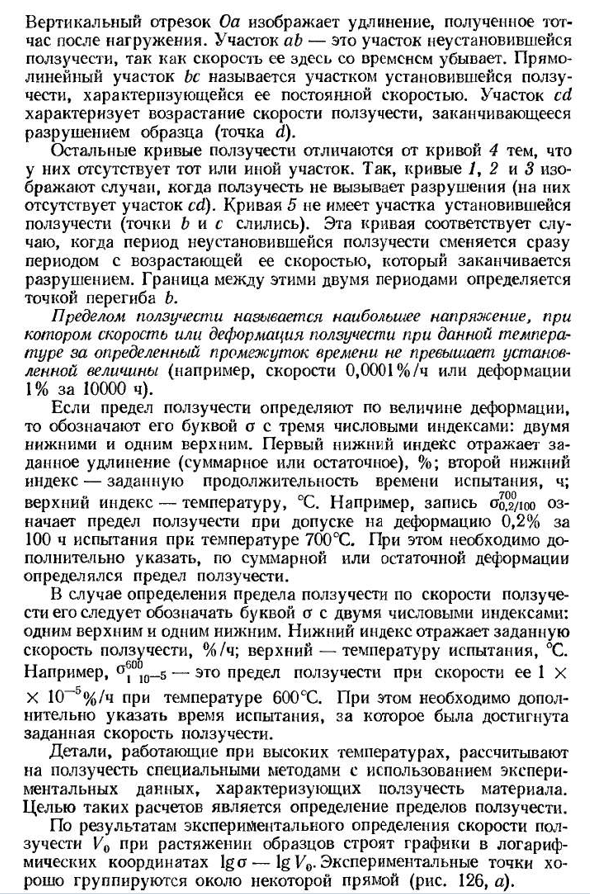

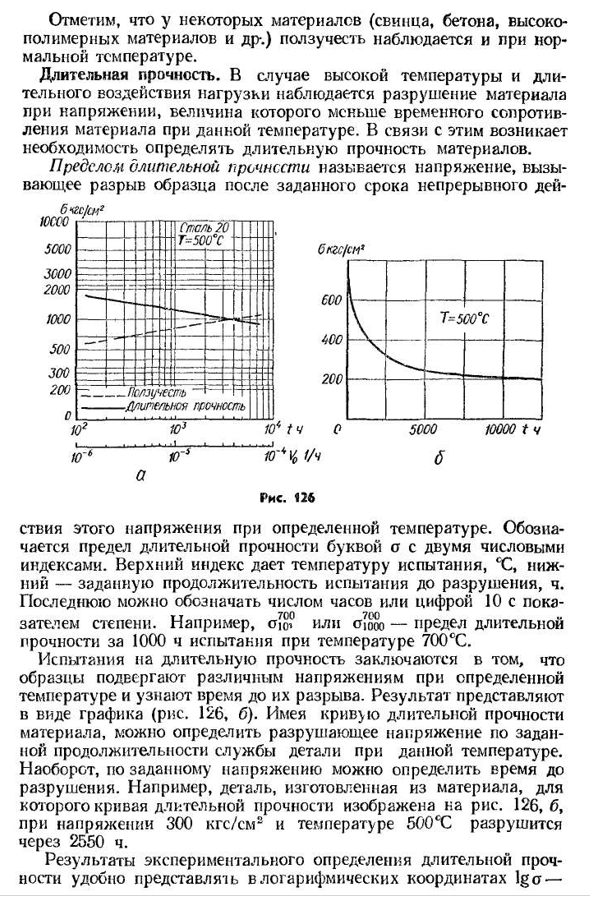

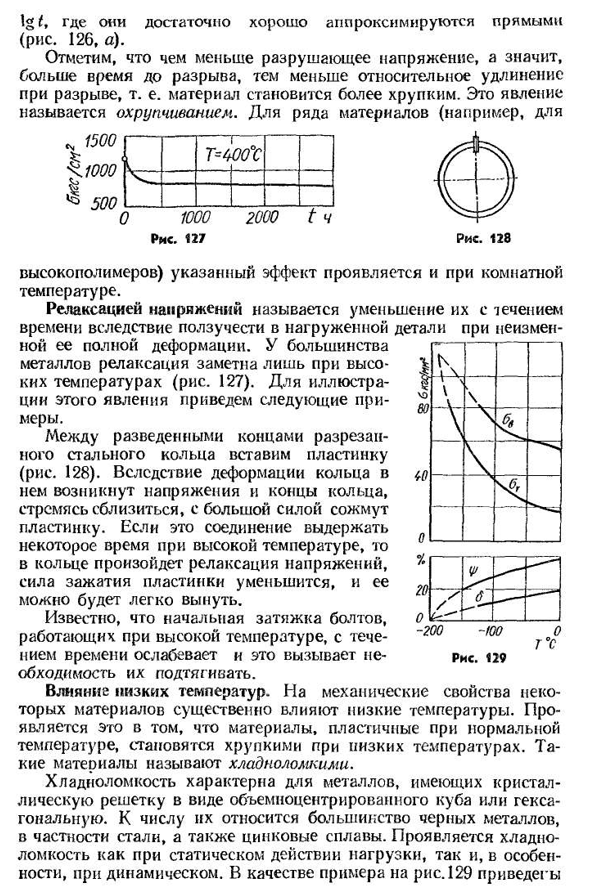

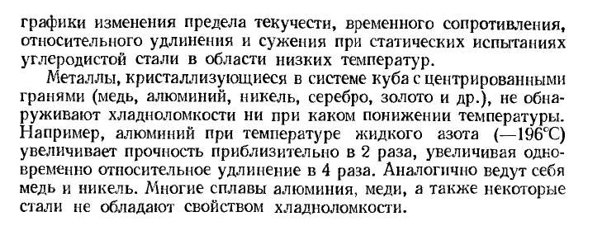

и температуры деформация, вызванная ползучестью, может прекратиться или продолжаться до тех пор, пока материал не разрушится. Для риса. Кривые ползучести стали при постоянной температуре для изменения напряжений og1<^2<ogz<SG4<og5 ″ A. 125,B-кривая ползучести при постоянном напряжении, но разной температуре, и 7\<T2 с T3<< < 7\<T b. As как видно из графика сравнения, постоянное напряжение с увеличением напряжения при постоянной температуре Отдельные участки кривых рисунка. Они характеризуют различные темпы роста деформации. Например, рассмотрим кривую 4. 114 вертикальный сегмент ОА представляет

собой расширение, полученное сразу после нагрузки. Сайт Ab-это сайт неустойчивой ползучести, потому что он замедляется со временем. Прямая часть БС называется установившейся частью ползучести, которая характеризуется ее постоянной скоростью. Участок Cd характеризуется увеличением скорости ползучести и заканчивается разрушением образца (точка d). Другие кривые ползучести отличаются от кривой 4 тем, что в ней нет определенного сечения. Так, кривые 7, 2 и 3 показывают, когда ползучесть не вызывает разрушения (если она не имеет сечения cd). Кривая 5 не имеет устойчивой области ползучести(точки b и C были объединены).

Эта кривая соответствует случаю, когда период неустойчивой ползучести немедленно сменяется периодом, в течение которого ее скорость возрастает и заканчивается разрушением. Граница между этими двумя периодами определяется точкой перегиба кривой. Предел ползучести — это наибольшее давление при заданной температуре в течение заданного периода времени, при котором скорость ползучести или деформация не превышают заданного значения (например, скорость 0,0001%/ч или 1%).% Если предел ползучести определяется величиной деформации, то он обозначается

буквой О, имеющей три числовых показателя. Например, ввод Ood / ioo подразумевает предел ползучести с допуском деформации 0,2% от 100h испытания при температуре 0,7°C. Если предел ползучести определяется скоростью ползучести, то он должен быть обозначен буквой О, имеющей два числовых показателя. Нижний индекс указывает заданную скорость ползучести,% / ч; верхний индекс указывает температуру испытания,°С. Вы также можете использовать Например, i i0 — S-это предел ползучести при скорости 1X10-5%/ч, температуре 600 градусов. Компоненты, работающие при высоких температурах, рассчитываются на ползучесть специальным методом с использованием экспериментальных данных, характеризующих ползучесть материала. Целью таких расчетов является определение пределов ползучести.

Смотрите также:

| Понятие о механизме образования деформаций | Допускаемые напряжения |

| Понятие о концентрации напряжений | Примеры расчетов при действии сосредоточенных сил |