Оглавление:

Выбор контрольно-измерительных средств

- Выбор измерителя зависит от масштаба производства. Для экспериментального и мелкосерийного производства используются универсальные контрольно-измерительные инструменты. В крупномасштабном и крупносерийном производстве используются специальные инструменты и универсальные инструменты для настройки и управления процессом 22 . Мелкие детали и детали контролируются стационарными станками и устройствами.

Крупногабаритные детали, большие массы и мелкие обрабатываемые детали контролируются переносными измерительными средствами. При использовании большого количества параметров управления в серийном производстве используются многомерные контрольно-измерительные приборы. Так, например, при контроле поршневых двигателей и коленчатых валов компрессоров используются устройства для одновременного управления 8-12 диаметрами и 6-10 длинами. Для управления машиной рекомендуется использовать простые геометрические детали, такие как шарики, ролики, кольца подшипников качения и т. Д.

Универсальное устройство — это набор нормированных устройств, количество и размещение которых зависит от конструкции детали. Людмила Фирмаль

Управляющие машины также широко используются для выборочной сборки деталей в узлы, когда нецелесообразно повышать точность изготовления деталей для обеспечения совместимости. Нежесткие детали требуют бесконтактных измерительных инструментов или инструментов с низким измерительным усилием. Например, вы можете указать объекты управления в виде мембран, апероидов и небольших коробок. Профиль мембраны контролируется измерителем длины с измерительной силой, не превышающей 0,01 Н. Прогрессивной формой контроля является контрольный контроль.

Сигналы о параметрах управления от измерительного инструмента, установленного на машине, подаются и регулируются устройством управления машиной. Этот формат управления может повысить точность продукта на круглошлифовальном станке на одно или два качества. Я могу Это повышает производительность, потому что машина не останавливается во время измерения. При пилотном и единичном производстве средства управления и измерения специального оборудования обычно не разрабатываются. Это объясняется не только отсутствием экономической целесообразности, но и тем фактом, что производство не может быть отложено при разработке оборудования.

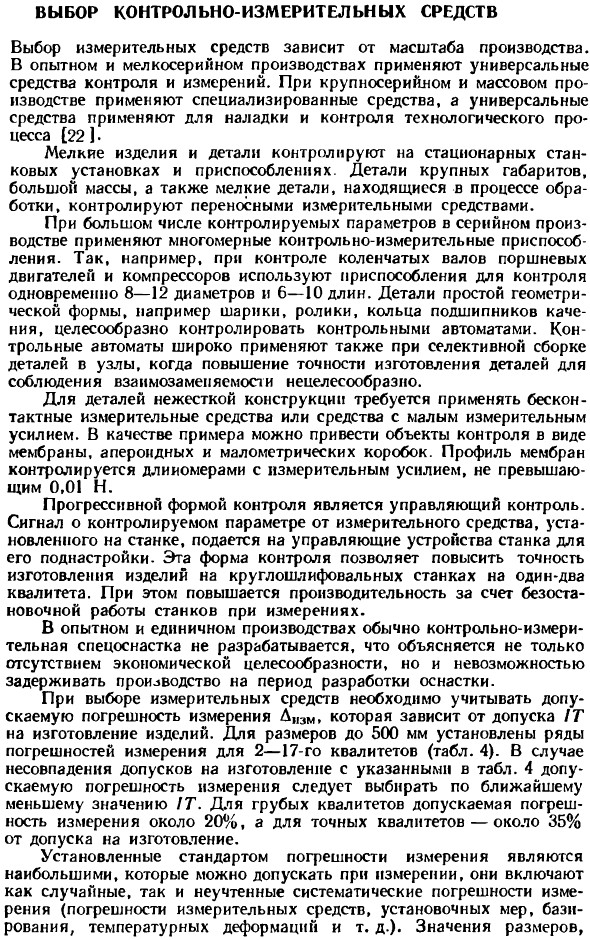

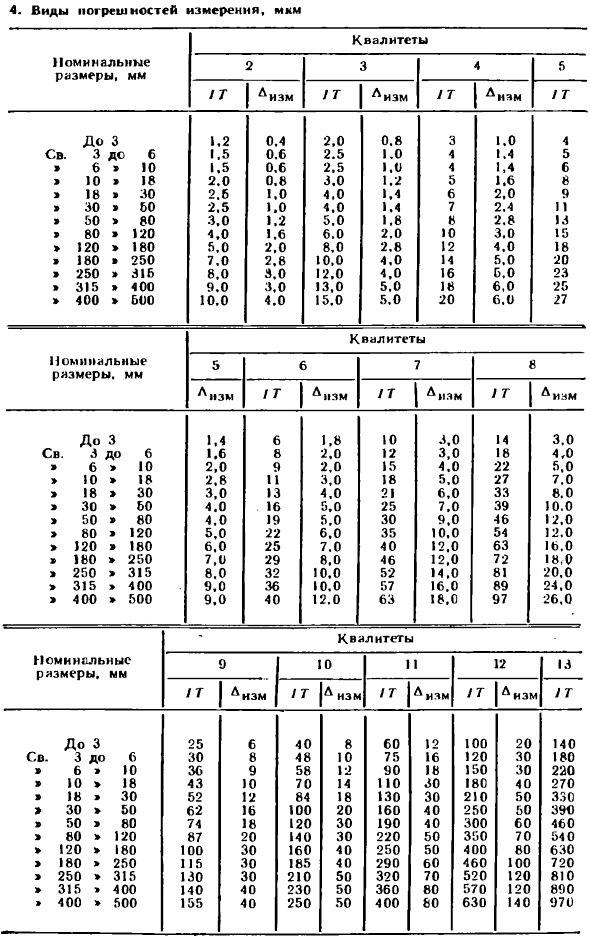

При выборе измерительного прибора необходимо учитывать допустимую погрешность измерения Dism. Это зависит от допусков 1Т производимого продукта. Для размеров до 500 мм произошла серия ошибок измерения для квалификаций 2-17 (Таблица 4). Производственный допуск не соответствует допуску, указанному в таблице. 4. Допустимая погрешность измерения должна быть выбрана с самым низким значением 1T. Для общей квалификации допустимая погрешность измерения составляет около 20%, а для точной квалификации — около 35% производственных допусков.

Погрешность измерения, установленная в стандарте, является максимально допустимой погрешностью во время измерения и включает в себя как случайные, так и не учитывающие систематические ошибки измерения (погрешность измерения, меры установки, основание, температурная деформация и т. Д.) вы. размер Типы погрешности измерения качество Продолжение таблицы. Все, что получено во время измерения с ошибкой, не превышающей значение, установленное в стандарте, считается действительным.

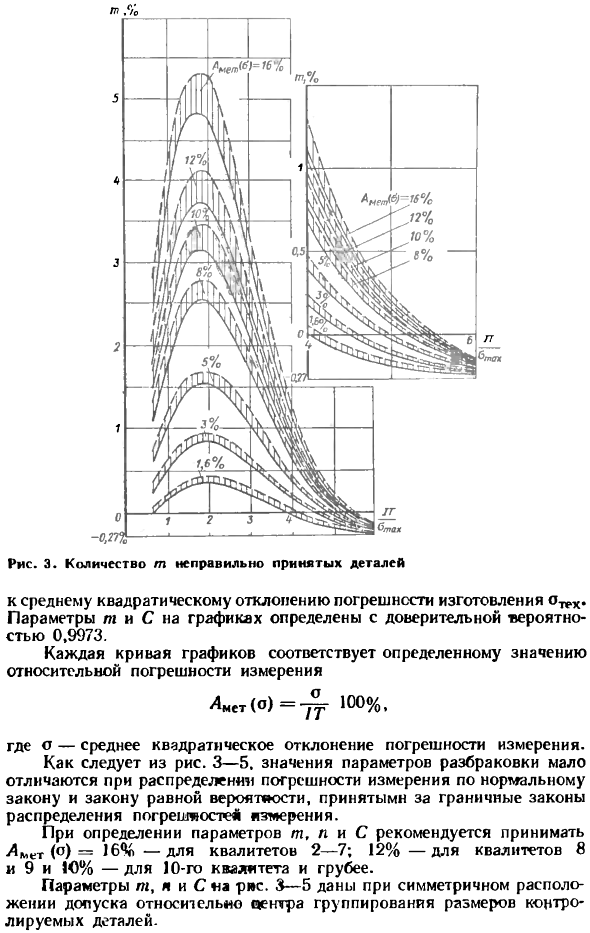

- Случайная погрешность измерения не должна превышать 0,6 из-за предела допустимой погрешности измерения. Разделение при нормализации случайных ошибок, а не систематических ошибок, объясняется трудностью определения последних. Случайная ошибка измерения составляет 2 °, а o — среднеквадратичное отклонение ошибки измерения. Допустимая погрешность измерения нормируется независимо от метода измерения во время приемочного контроля. Ошибки измерения не должны нарушать совместимость продукта и не должны ухудшать качество.

Влияние ошибки измерения проявляется в том, что некоторые из измеренных частей m классифицируются как соответствующие, но истинное значение их размера находится за пределами поля допуска (принято неправильно) и допуска Некоторые n с размерами в поле классифицируются как дефекты (отклонены неправильно). Также важным является параметр, который характеризует вероятностный предел C выходного размера звука на каждой границе поля допуска неправильно принятой детали.

Причина погрешности оборудования, присущая данному экземпляру прибора, может быть устранена до начала измерения путем наладки или ремонта, необходимость в которых устанавливается в ходе поверки. Людмила Фирмаль

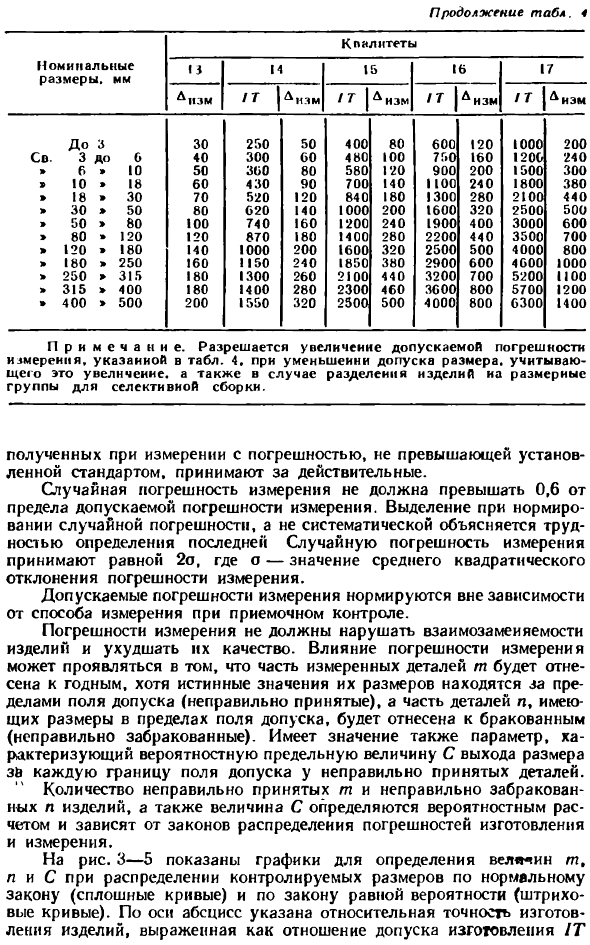

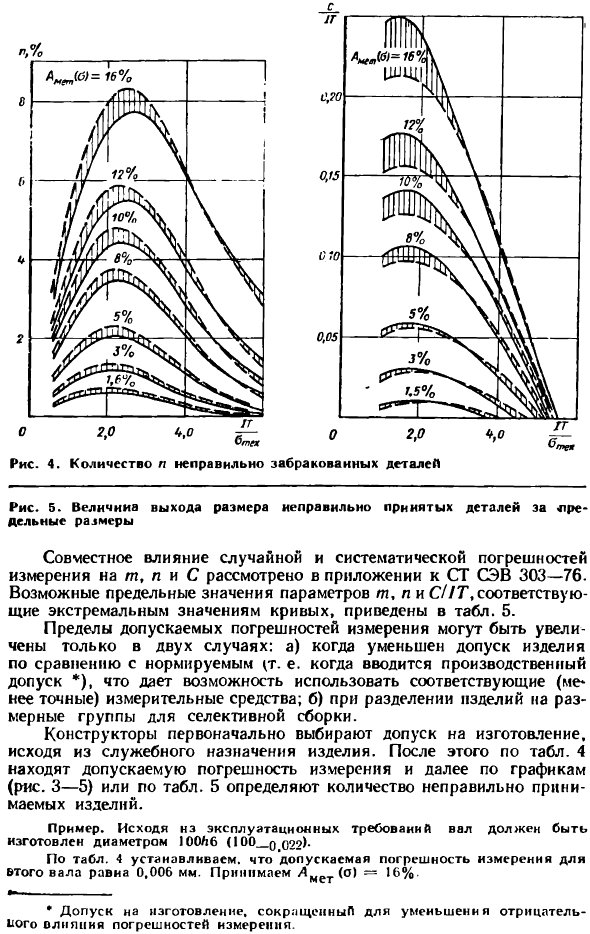

Количество ошибочно принятых и ошибочно принятых n продуктов, а также значение C определяются расчетом вероятности и зависят от законов производства и распределения ошибок измерения. Рисунок 3-5 показывает график для определения значений m, n и C в контролируемом распределении по размерам в соответствии с нормальным законом (сплошная кривая) и законом равной вероятности (пунктирная кривая) Это Горизонтальная ось показывает относительную точность изготовления изделия и выражается как отношение с допуском изготовления 1Т.

К стандартному отклонению погрешности изготовления. Параметр графика t n C определяется с уровнем достоверности 0,9993. Каждая кривая графика соответствует определенному значению относительной погрешности измерения A.et (o) = — y 100%. Где o — стандартное отклонение ошибки измерения. Из рисунка 3-5 следует следующее. Значение параметра градации практически не имеет разницы в распределении погрешности измерения в соответствии с законом равной вероятности и нормальным законом, принятым в качестве граничного закона распределения погрешности измерения.

При определении параметров m, n и C рекомендуется получить L met (°) = 16% (для квалификаций 2-7). 12% -10 квалификация и грубее для квалификации 8 и 9 и 10%. Параметры рясы t, i и c. 3-5 дано в симметричном расположении допусков для Венгрии, группирующей размеры контролируемой детали. C ° C ^ eC 0 ^ VLI se a ^ V eYe ° o% ^ bed ^^ mTcSG CEV ^ s ^ hb Параметры, соответствующие экстремальным значениям кривой mp и возможным пределам C T.

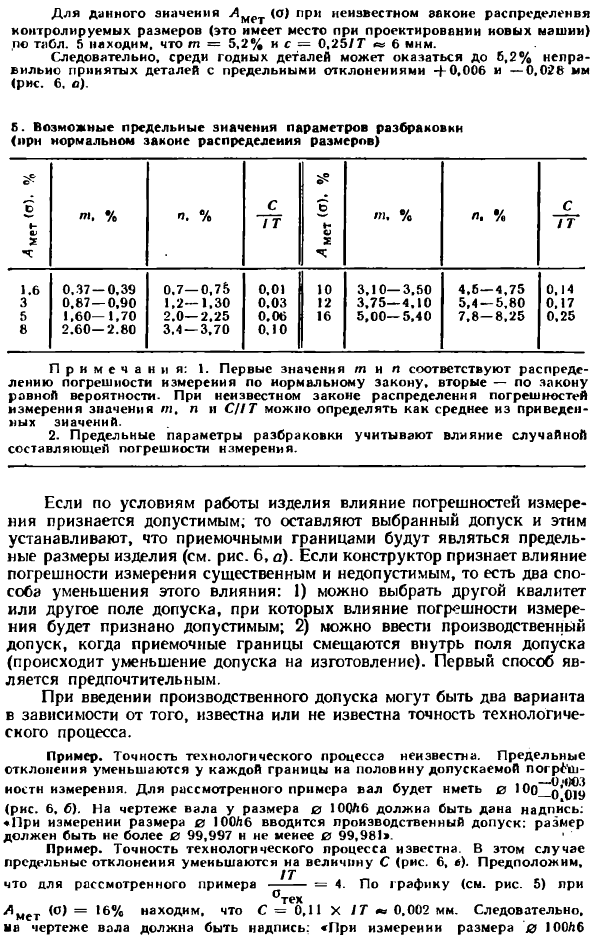

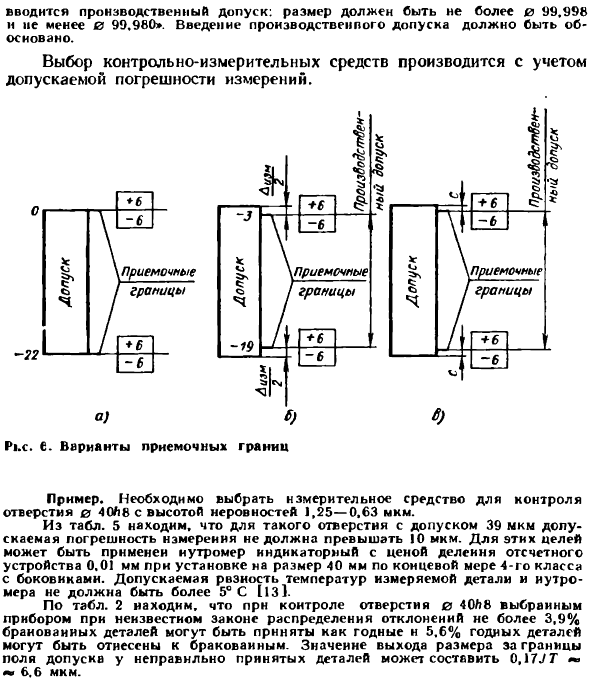

Таблица 5. Допустимый предел погрешности измерения может быть увеличен только в следующих двух случаях: Группа измерений для выборочной сборки, ошибка в использовании подходящих (me * ……… , … первое средство; b) при разделении продуктов , Дизайнер сначала выбирает допуск на основе цели обслуживания продукта. После нахождения таблицы с допустимыми ошибками измерений (рисунок 3-5). 5 Определите количество *).

Смотрите также:

Решение задач по метрологии с примерами

| Метрологические характеристики средств измерения | Обеспечение точности измерения |

| Составление поверочных схем | Виды и назначение мер |