Оглавление:

Жидкотекучесть сплавов и факторы, влияющие на нее

- Текучесть сплава и факторы, влияющие на нее Текучесть-способность металлов и сплавов в расплавленном состоянии заполнять полости стандартной формы (образца) и точно воспроизводить форму отливки. Текучесть зависит от А) состава и физико-химических свойств сплава; б) теплофизических свойств кристаллизатора; В) технического состояния отливки.

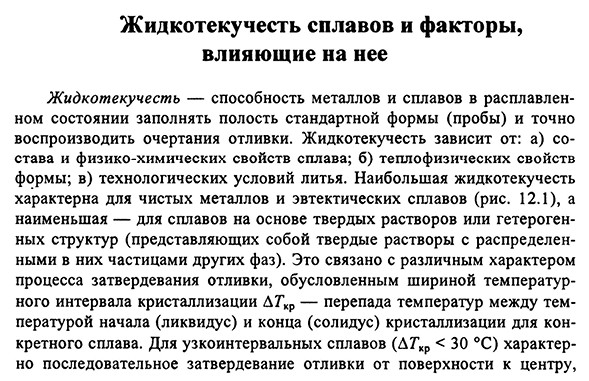

Наибольшая текучесть характерна для чистого металла и эвтектических сплавов(рис. 12.1), а низший-сплав на основе твердого раствора или неоднородной структуры (представляющий собой твердый раствор с распределенными в нем частицами других фаз). Это обусловлено различными свойствами процесса затвердевания отливки и шириной температурного интервала кристаллизации

Dgcr-разностью температур между начальной температурой конкретного сплава (ликвидус) и конечной температурой кристаллизации (Солидус). Людмила Фирмаль

Для узкодиапазонных сплавов (Dgcr<30°C) характерно последовательное упрочнение отливок от поверхности до сердцевины, 309 стр. 12.1. Зависимость между диаграммой состояния и литейными свойствами сплава: а-диаграмма состояния, б-поток; в-линейная усадка сплава, в котором свойства компонента сходны; г-усадка сплава с очень разными свойствами компонента.

Наличие узкой двухфазной зоны (сплавленной с отделенными кристаллами), а также поддержание подвижности расплава в виде затвердевания до 60-80% объема отливки. В то же время последовательная коагуляция может быть реализована только при больших градиентах температуры по всему сечению отливки. В этом случае отливка приобретает столбчатую структуру,

- характеризующуюся повышенной плотностью и герметичностью. Эвтектический сплав имеет узкое расстояние. Сплавы с узким температурным диапазоном кристаллизации включают, в частности, латунь. В сплавах на основе твердого раствора и гетерофазных структур при наличии кристаллизации (DHCR>100 ° C) широкого температурного диапазона затвердевание происходит практически одновременно в расплаве по всему объему отливки, и этот вид процесса кристаллизации называется объемным затвердеванием.

Если содержание твердой фазы превышает 20-35% от объема, то течение расплава за счет увеличения его вязкости уже прекратится. Температура, при которой поток расплава прекращается, называется нулевой температурой потока/0. 12.1, a, линия AF и BG). В процессе объемного затвердевания происходит кристаллизация оставшейся жидкой фазы за счет выделения растворенного в расплаве

газа во весь объем отливки, который имеет множество газонаполненных пор и небольшую усадочную оболочку. Людмила Фирмаль

Широкое расстояние апертуры сплав si 5-10% алюминиевый. На текучесть существенно влияют физические свойства сплава: так как он увеличивает количество тепла, выделяющегося при затвердевании и охлаждении отливки, то теплоемкость металла кристаллизуется и вязкость расплава увеличивается с понижением температуры, что снижает текучесть. Высокое поверхностное натяжение, с одной стороны, значительно облегчает разливку металла, но с другой стороны, способствует появлению острых углов и округлых кромок при разливке.

Текучесть зависит от теплофизических свойств материала пресс-формы. Мерой скорости, с которой материал пресс-формы способен поглощать тепло расплавленного металла, является коэффициент аккумулирования тепла 6F. Увеличение 6F приводит к увеличению теплоотвода от поверхности расплава, что уменьшает время затвердевания металла, тем самым уменьшая его текучесть. Таким образом, в случае чугунных форм YF на порядок выше, чем сырой песок(14000 и 1150 Вт-С1/2/(м2-К) соответственно).

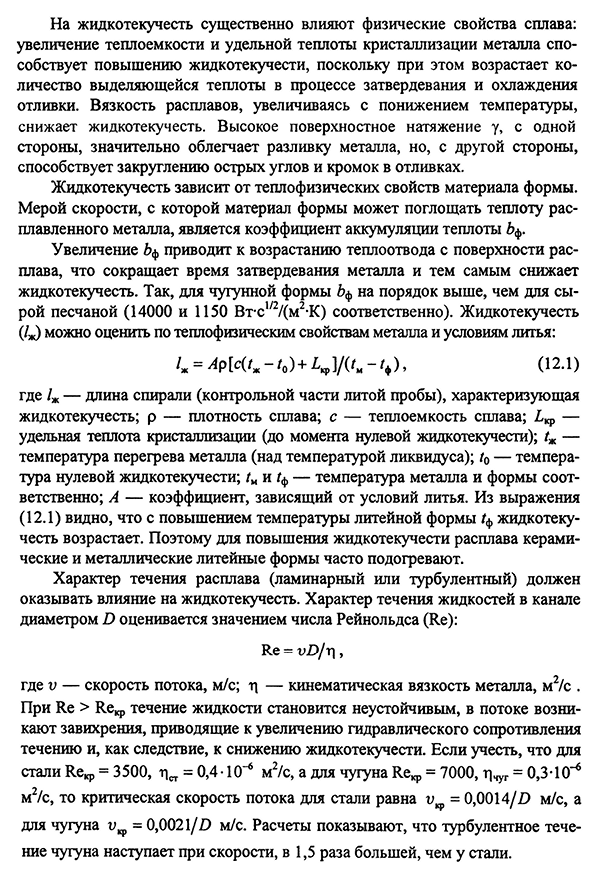

Текучесть © можно оценить по теплофизическим свойствам металла и условиям разливки: 1J=Ar[s ((W- ( 0 ) + ^ ] / ( 1 m-1^, (12.1) где / W-Длина спирали (контрольная часть литого образца), характеризующая текучесть; P-плотность сплава; C-теплоемкость сплава; L*? — Удельная теплоемкость кристаллизации (до нулевых времен текучести); GJ-температура перегрева металла (выше температуры ликвидуса); t0-температура текучести нуля;/m и GF-температура металла и кристаллизатора соответственно; — из вида литья (12.1) известно, что с повышением температуры кристаллизатора/f текучесть возрастает.

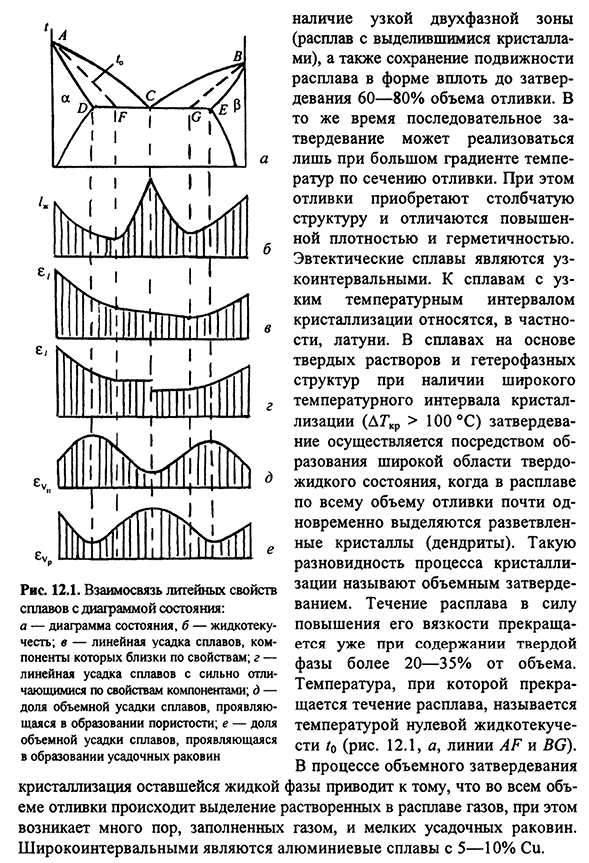

Поэтому для повышения текучести плавления керамические и металлические формы часто нагревают. Характер течения расплава(ламинарное или турбулентное течение) должен влиять на текучесть. Картина течения жидкости в канале диаметром D оценивается числом Рейнольдса (Re)): =ВД/РЖ Рэ, Где v-расход, м/с, с-Кинематическая вязкость металла, м2 / С. Re>Re^когда поток жидкости становится неустойчивым, в потоке возникает турбулентность, увеличивающая гидравлическое сопротивление потоку, что приводит к уменьшению потока жидкости. Если учесть, что для стали Rejq,=3500, t / St=0,4-10″6м2/С, а для чугуна rec^ = 7000, = 0,3-10″6 для м2/с критический расход стали равен-QfiMA / D м/с, а для чугуна=0.002/D м / с. 3113. 12.2.

Влияние окружающей среды и температуры расплава на его текучесть: 1-вакуум;2-воздух Высокое качество поверхности отливки при литье под давлением, точность геометрических параметров и четкость рельефной конструкции делают возможным гидродинамическое уплотнение расплава у стенки кристаллизатора, которое происходит в конце движения расплава. Текучесть зависит от склонности металла к окислению, непрерывности и прочности оксидной пленки. При литье в форму оксидная пленка сопротивляется течению расплава и замедляет заполнение формы. При плавке и заливке металла в вакууме или защитной среде текучесть увеличивается по мере перегрева расплава (/Р). (Инжир. 12.2, кривые/).

При выливании в воздух(рис. 12. кривая 2) температурная зависимость текучести имеет максимум (4>PT), соответствующий температуре 9, если избыток вызывает активное окисление расплава с образованием оксидной пленки, оксидная пленка будет окислена. Текучесть сплава оценивается путем заливки специальных технических образцов (отливок в виде тонких стержней, прямых и спиральных пластин). Например, для спирального образца по ГОСТ16438-70 текучесть сплава определяется длиной спирального стержня (в сантиметрах), который образуется в процессе переноса Рис 12.3. Спиральный технологический тест на ликвидность Положение расплава через канал образца техники(фиг. 12.3). Применяют форму из песка или металла (кокиль).

Смотрите также:

| Усадка сплавов | Строение слитка |

| Ликвация и газы в литейных сплавах | Влияние сверхбыстрой кристаллизации на структуру и свойства металлов и сплавов |