Оглавление:

Фазовые превращения в титановых сплавах

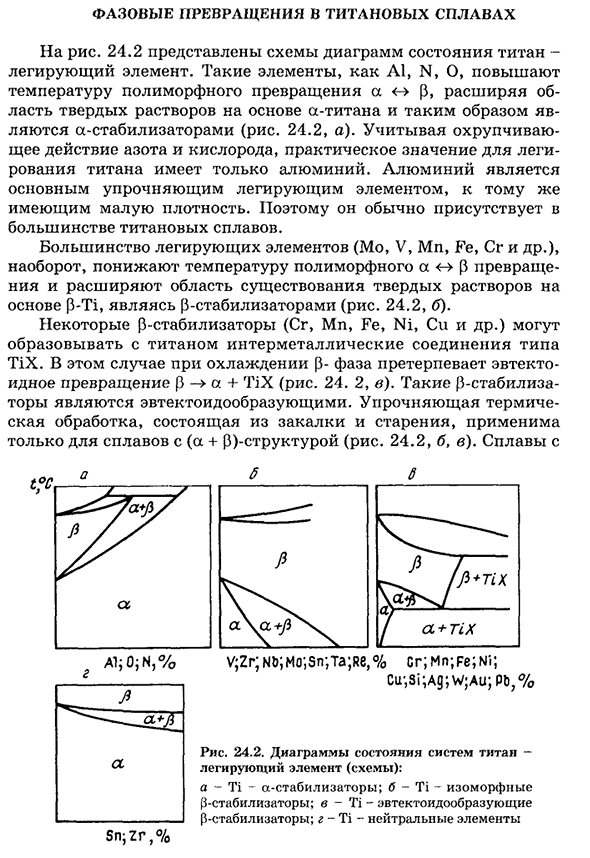

- Фазовое превращение титанового сплава Для риса. 24.2 показана схема элемента из титанового сплава. Такие элементы, как Al, N, O расширяют область твердого раствора на основе а-титана, повышая температуру полиморфных превращений а-стабилизаторов< — > Р(рис. 24.2, а). Учитывая эффект охрупчивания азота и кислорода, только алюминий имеет практическое значение для легирования титана.

Алюминий является легирующим элементом с основными подкреплениями, кроме того, имеет низкую плотность. Поэтому он обычно присутствует в большинстве титановых сплавов. Большинств элементы сплава (МО, в, МП, Фе, СГ, etc. In напротив, понижая температуру полиморфного а<- > р

превращения, расширяя область присутствия твердого раствора на основе P-Ti, является Р-стабилизирующим агентом(рис. 24.2, б). Людмила Фирмаль

Некоторые P-стабилизаторы (Cr, MP, Fe, Ni, si и др. )Может образовывать интерметаллид типа tix с титаном. В этом случае при охлаждении P-фаза представляет собой эвтектоидное превращение p — >a+TiX(рис. 24. 2, в). Такими Р-стабилизаторами являются эвтектоидные образования. Упрочняющая термическая обработка, состоящая из упрочнения и старения, применима только к сплавам со структурой a (a+P) (рис. 24.2, б).

Сплав с В; ЗР; н&МО; ЗП’, та, Ре,° / о СГ; МН; ПЭ; н; Кр -, Си; АГ; ж; Ау; ПБ,% Рис 24.2. Фазовая диаграмма системы элементов из титанового сплава (рис.): а-ти-а-стабилизатор; б-ти-изоморфный Р-стабилизатор; в-Ти-эвтектообразование Р-стабилизатор; г-ти-нейтральный элемент 528 с устойчивой а-структурой (рис. 24.2, а) не может быть усилен термической обработкой. Нейтральные элементы Sn, Zr, Hf, Th не оказывают существенного влияния на температуру полиморфного превращения и не изменяют фазовый состав титанового сплава(фиг. 24. 2, г).

- Полиморфные Р — >превращения могут происходить двумя способами: при медленном охлаждении и медленном охлаждении за счет высокой подвижности атомов, а при большом переохлаждении и быстром охлаждении за счет недиффузионного мартенситного механизма образуется полиэдральная структура твердого раствора а, при быстром охлаждении образуется игольчатая мартенситная структура, обозначаемая А’или большей степенью легирования-а’.

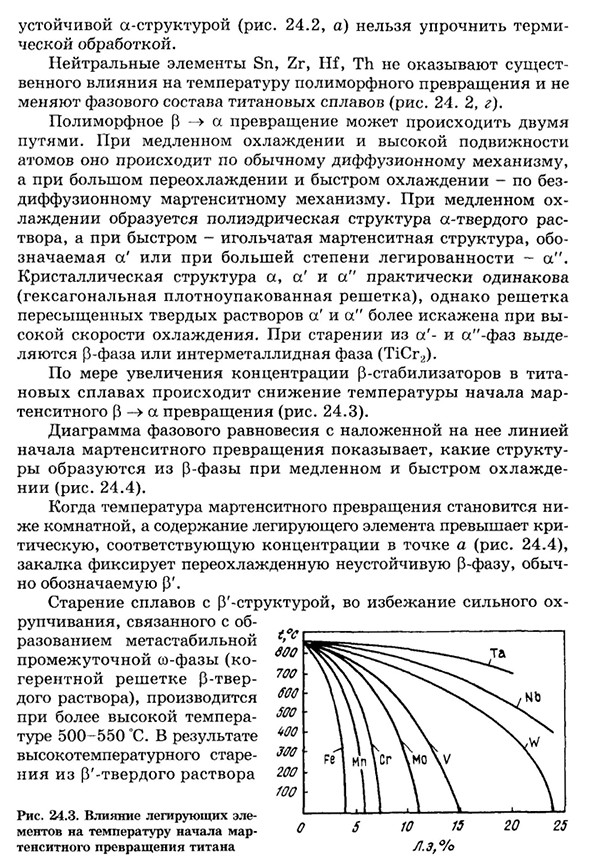

Кристаллические структуры a, A ’и A» почти идентичны, в то время как решетка пересыщенного твердого раствора A ’и A» более искажена при более высоких скоростях охлаждения. Во время старения фаза P-фазы или интерметаллического соединения (TiCr2) высвобождается из фаз a’ и a’. По мере увеличения концентрации Р-стабилизаторов в титановом сплаве начальная температура превращения мартенсита р — >а уменьшается(рис. 24.3).

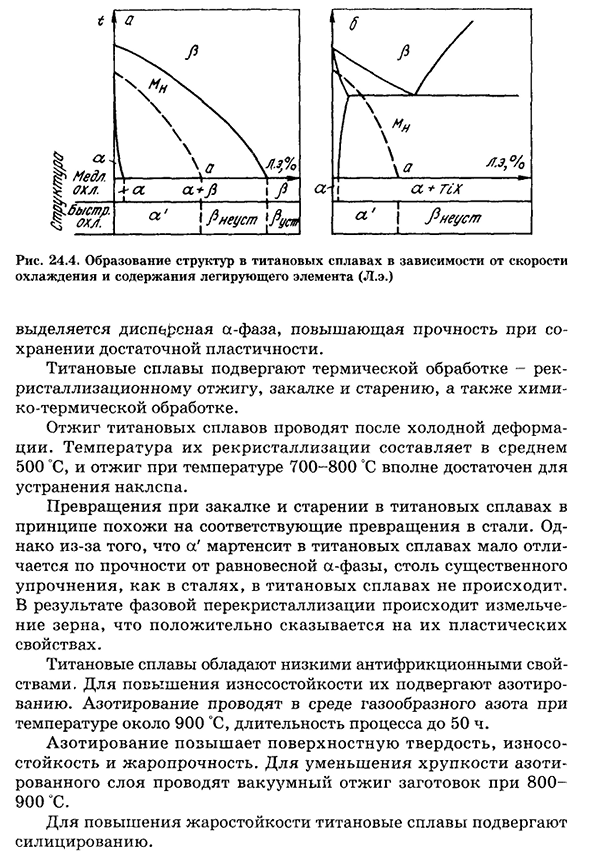

Диаграмма фазового равновесия с наложенными линиями начала мартенситного превращения показывает, какая структура образуется из Р-фазы при медленном и быстром охлаждении (24.4). Людмила Фирмаль

Когда температура мартенситного превращения ниже комнатной температуры, когда содержание легирующего элемента превышает критическое значение, оно соответствует концентрации в точке А. 24.4), закалка закрепляет переохлажденную неустойчивую Р-фазу, обычно обозначаемую как ’Р’. Во избежание сильного охрупчивания, связанного с образованием метастабильных промежуточных со-фаз (Р-когерентная решетка твердого раствора), старение сплавов с Р ’ структурой проводят при высокой температуре 500-550 ° С. Рис 24.3. Изучено влияние легирующих элементов на температуру в начале мартенситного превращения Титаника. 24.4. Скорость охлаждения и легирующих элементов (Л. Е. формирование структуры в титановом сплаве в зависимости от содержания.)

Выделяют дисперсную фазу, что повышает прочность при сохранении достаточной пластичности. Титановые сплавы подвергаются термической обработке-рекристаллизационному отжигу, упрочнению и старению, а также химико-термической обработке. Отжиг титановых сплавов проводят после холодной деформации. Температура рекристаллизации составляет в среднем 500°С, а отжига при температуре 700-800 ° с достаточно для удаления накида. Превращение при закалке и старении титановых сплавов, как правило, аналогично соответствующему превращению в стали. Однако, ’ мартенсит в титановом сплаве, из-за того, что мало прочности отличается от равновесной фазы, значительное упрочнение, как сталь, титановый сплав в титановом сплаве очень прочен.

В результате фазовой перекристаллизации частицы измельчаются, что положительно сказывается на их пластических свойствах. Титановые сплавы обладают низкими фрикционными свойствами. Для повышения износостойкости их подвергают азотированию. Азотирование проводят в среде газообразного азота при температуре около 900 ° С, продолжительность процесса составляет до 50 часов. Азотирование повышает твердость поверхности, износостойкость и термостойкость. Для уменьшения хрупкости Азотированного слоя вакуумный отжиг заготовки составляет 800-900°C. It будет осуществляться в Для повышения термостойкости титановые сплавы подвергают силицированию.

Смотрите также:

| Применение титана и его сплавов | Маркировка алюминиевых сплавов |

| Основные свойства меди | Основные свойства титана |