Оглавление:

Хромокремнистая и хромомарганцовистая сталь

- Хром-кремний и хром-марганцевая сталь кремний снижает критическую скорость упрочнения хромистой стали и незначительно увеличивает ее hardening. In кроме того, он повышает стойкость к отпуску и увеличивает отношение предела текучести к пределу прочности при растяжении. Поскольку марганец значительно снижает критическую скорость закалки, хромомарганцевые стали глубже, чем прокаленные стали, которые легированы только хромом, и имеют более высокую прочность, чем те, которые легированы только марганцем. В таблице.

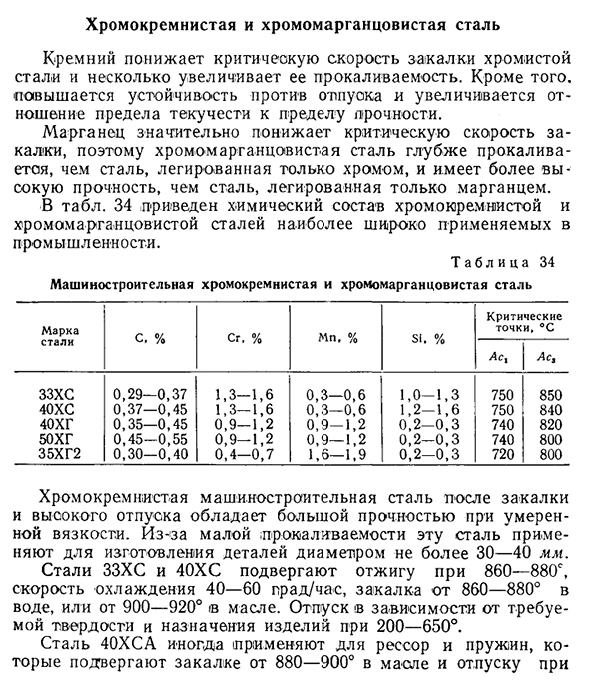

наиболее широко используемой в шахтерском городке. Таблица 34.Машин-сделанный кремний Хромия и сталь марганца Хромия. Марка стали Жевательный. 40ХС 40HG 50ХГ 35HG2 с% 0.29-0.37 0.37-0.45 0.35-0.45 0.45-0.55 0.30-0.40 Cg.、% 1.3-1.6 1.3-1.6 0.9-1.2 0.9-1.2 0.4-0.7 MP、% 0.3-0.6 0.3-0.6 0.9-1.2 0.9-1.2 1.6-1.9 Си. % 1.0-1.3 1.2-1.6 0.2-0.3 0.2-0.3 0.2-0.3 Критические точки,°С Ас. Семьсот пятьдесят Семьсот пятьдесят 740. 740. 720. Ас. 850. 840. Восемьсот двадцать 800. 800.

На рисунке 34 показан химический состав хромокремниевой и хромомарганцевой стали, Людмила Фирмаль

Закаленная хромом механически обработанная сталь имеет превосходную прочность с умеренной вязкостью после закалки и высокого отпуска. Благодаря низким свойствам отдачи эта сталь используется при изготовлении деталей диаметром не более 30-40 мм. Сталь ЗЖС и 40ХС отжигают при температуре 860-880°, скорость охлаждения составляет 40-60 Прад / ч, закалку проводят от 860-880°в воде или 900-920°и масле. Оставьте в соответствии с твердостью и назначением, требуемым для продукта при температуре 200-650°.

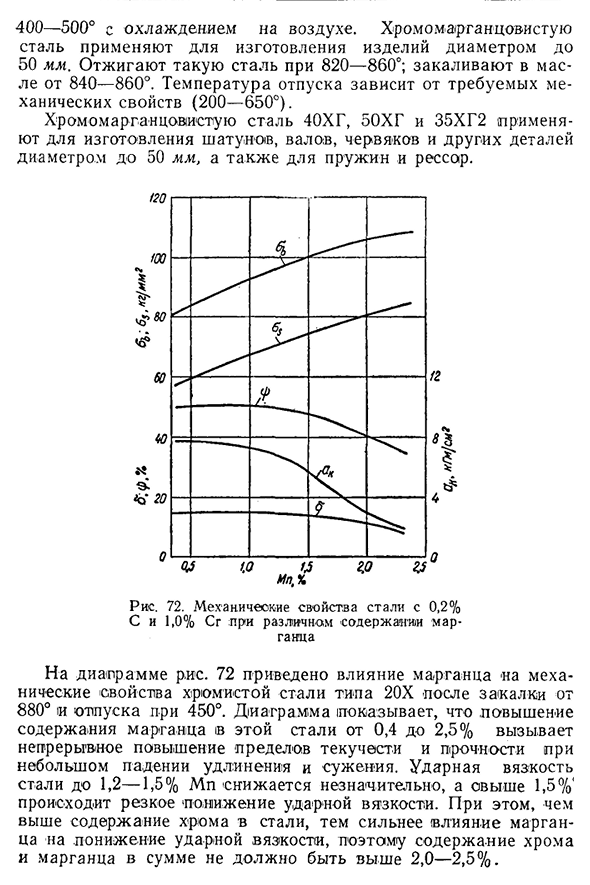

Сталь 40XCA может быть использована для пружин и пружин. Закалки при 880-900°С в масле и отпуску хромированная сталь кремния и хрома марганцевой стали 151 Воздушное охлаждение на 400-500°.Хромо-марганцевая сталь применяется при изготовлении изделий диаметром до 50 мм. Такая сталь отжигается при температуре 820-860°. Гасить с маслом 840-860°.Температура отпуска зависит от требуемых механических свойств (200-650°). Хромистомарганцевые стали 40ХГ, 50ХГ и 35ХГ2 применяются при изготовлении Шатунов, валов, ВАМОВ и других деталей диаметром до 50 мм, а также в пружинах и пружинах. / 00 \ #80 60. И иди к чертовой матери н.—-— 2/2 1.0 Mp、\ Диаграмма 72.

- Механические свойства сталей, содержащих 0,2% C и 1,0% Cr ярий различного содержания марганца На рисунке 72 показано влияние марганца на»механические«свойства хромистой стали типа 880Х после закалки от 450°и отпуска при 20х. из рисунка видно, что предел текучести и прочность непрерывно возрастают, а относительное удлинение и усадка незначительно уменьшаются при увеличении содержания марганца в этой стали от 0,4 до 2,5%. Ударная вязкость стали до 1,2-1,5% МН незначительно снижается, а резкое снижение ударной вязкости происходит при ее превышении 1.5%.

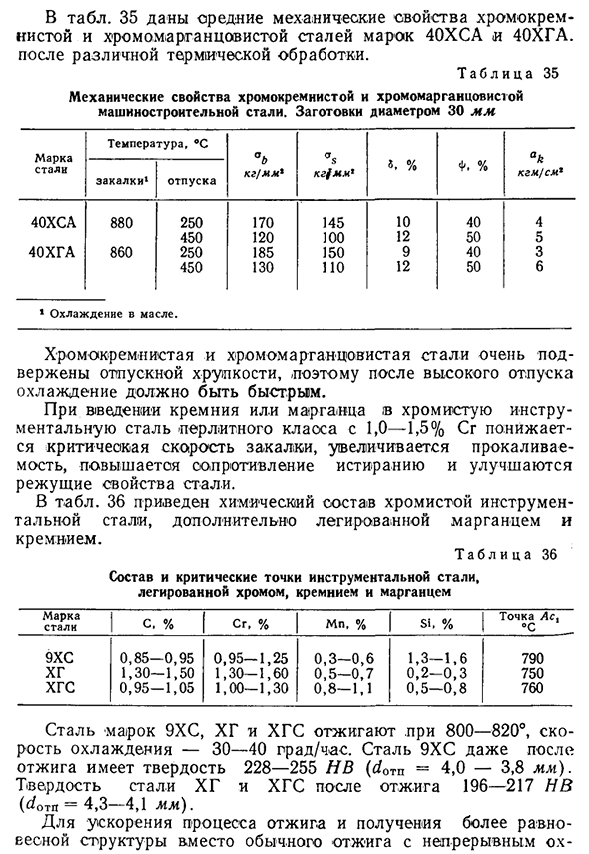

In кроме того, чем выше содержание хрома в стали, тем сильнее влияние марганца на снижение ударной вязкости, поэтому суммарное содержание хрома и марганца не должно превышать 2,0-2,5%.152 хромированная сталь В таблице. На рис. 35 показаны средние механические свойства хромокремниевой и хромомангановой стали марок 40XCA и 40XGA. После различной

термической обработки. Таблица 35 механические свойства хромокремниевой и хромомарганцевой стали. Людмила Фирмаль

Заготовки диаметром 30 мм Марка стали 40HSA 40HGA Температура «тушения» от 1 880. Восемьсот шестьдесят Отпуск Двести пятьдесят Четыреста пятьдесят Двести пятьдесят Четыреста пятьдесят кг / мм ’ 170. 120. Сто восемьдесят пять 130. кг / мм ’ 145. Сто 150. Программное обеспечение 5.% Десять Двенадцать Девять Двенадцать Ф.% Сорок Пятьдесят Сорок Пятьдесят д. КГМ / РМЖ Четыре Пять Три Шесть Один Охлаждается в масле. Посевные площади хрома сионисты и хромоманганы очень восприимчивы к эффектам темперирования хрупкости, поэтому охлаждение должно происходить быстро после высокотемпературного темперирования.

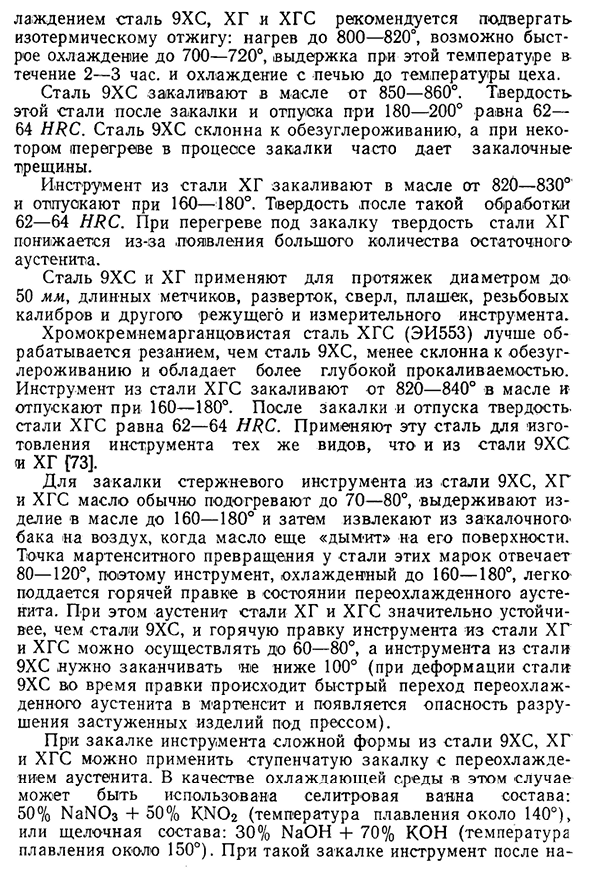

При введении кремния или марганца в инструментальные стали класса CR perlite с содержанием хрома 1,0-1,5% снижается критическая скорость упрочнения, улучшается упрочнение, повышается износостойкость и улучшаются режущие свойства сталей. В таблице. На рисунке 36 дополнительно показан химический состав марганца и кремния и легированной хромом инструментальной стали. Таблица 36 Сталь 9ХС класс Hg ЧХГ Хром, кремний, марганец и легированная инструментальная сталь состав и критические точки с% 0.85-0.95 1.30-1.50 0.95-1.05 Ку, 0.95-1.25 процента 1.30-1.60 1.00-1.30 MP、% 0.3-0.6 0,5-0,7 0.8-1.1 Си、% 1.3-1.6 0.2-0.3 0,5-0,8 Точка Ac.

С Семьсот девяносто Семьсот пятьдесят Семьсот шестьдесят Стальные ранги 9ХС, хг и ХГС обожжены на 800-820°, и охлаждая тариф 1-30-40° в час. Даже после отжига твердость стали 9XC составляет 228-255 HB (rf0Tn = 4,0-3,8 мм). Твердость стали HG и HGS после отжига 196-217 HB (iota = 4,3-4,1 мм). 153 для ускорения процесса отжига и получения более ровной пружинной структуры вместо традиционного отжига непрерывным ОКС-хром-кремнием и хроммарганцевой сталью Изотермический отжиг рекомендуется проводить путем нагрева стали 9XC, CG и CGC. Нагрев до 800-820°, охлаждение до 700-720°возможно быстрее и продержится при этой температуре 2-3 часа hours. In печь остудить до температуры цеха. Сталь 9XC затвердета с маслом 850-860°.

Твердость этой стали после закалки и отпуска при 180-200°составляет 62-64 HRC. Сталь 9ХС легко декарбонизируется, и когда во время закалки происходит определенная степень перегрева, она часто вызывает закаливание и растрескивание. Инструменты сделанные с CG гасили маслом при 820-830°и выпускали при 160-180°.Твердость после этой обработки составляет 62-64 HRC. Перегрев из-за закалки приводит к появлению большого количества остаточного аустенита, что снижает твердость стали HG. Сталь 9XC и HG используются для протяжек диаметром до 50 мм, длинномерных метчиков, разверток, сверл, штампов, резьбонарезных калибров и других режущих и измерительных инструментов.

Хромисто-кремниево-марганцевая сталь HGS (EI553) имеет лучший процесс резания, чем сталь 9XC, менее склонна к декарбонизации и обладает более глубоким упрочняющим свойством. Инструмент HGs стальной погашен в масле на 820-840°и выпущен на 160-180°.После гасить и закалять, твердость стали HGS 62-64 HRC. Эта сталь используется при изготовлении инструментов того же типа, что и инструменты из стали 9XC и HG[73].

Для отверждения стержневых инструментов, изготовленных из стали 9XC, HG и HGS, масло обычно нагревают до 70-80°, а продукт выдерживают 160-180°в масле. Точки мартенситного превращения этих марок стали соответствуют 80-120°, поэтому инструмент охлаждают до 160-180°легко горячей смазкой в условиях переохлажденного аустенита.

В то же время, HG и иго стали аустенит. это гораздо более стабильный, чем 9XC сталь, и острым соусом из HG и иго стальные инструменты могут работать до 60-80°, а 9XC сталь инструменты могут работать до 100°и более(если деформация становится «9ХСа» во время выпрямления, быстрый переход из переохлажденного аустенита в мартенсит, и есть опасность, что продукты застряли под Аустенитная переохлаждении стадии твердения может быть применено для упрочнения сложных фасонных инструментов из 9XC, НД, и стали иго. В этом случае, состав: 50%NaNO3 + 50%нитрата ванна с KNO2(температура плавления около 140°) или щелочной состав: 30% — ном растворе NaOH + 70% ко (температура плавления около 150°) может быть использован в качестве охлаждающей среды.

Использование такого упрочняющего инструмента после 154 хромистой стали Так…%6О * О Нагрев до заданной температуры погружают в ванну с расплавленным нитратом или щелочью при температуре 150° Е 4-8 минут (в зависимости от диаметра инструмента), после чего получали горячую повязку и охлаждали на воздухе до температуры мастерской. Ступенчатое упрочнение с аустенитным переохлаждением расплавленными солями позволяет инструменту приобрести более равномерную твердость по сечению, меньшую деформацию и достичь более высокой прочности при этом hardness.

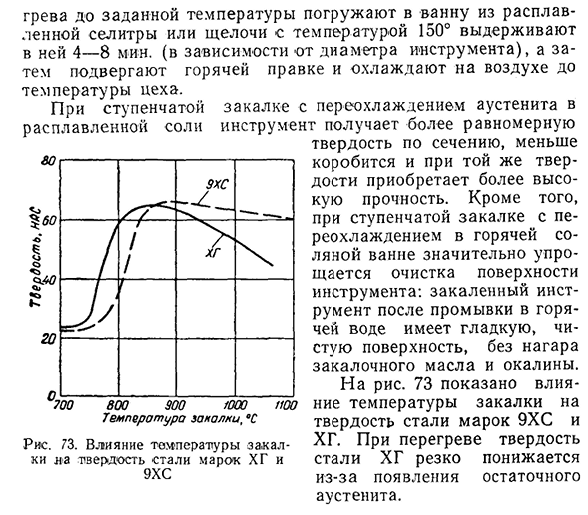

In кроме того, поэтапное упрочнение с переохлаждением на горячей соляной ванне значительно упрощает очистку поверхности инструмента. После очищать с горячей водой, затвердетый инструмент будет ровной и чистой поверхностью без твердеть масло и маштаб. На рисунке 73 показано влияние температуры закалки на твердость стали марок 9ХС и HG. При перегреве твердость стали HG резко падает из-за появления остаточного аустенита.

Смотрите также:

Материаловедение — решение задач с примерами

| Хромомарганцовокремнистая машиностроительная сталь | Хромистая сталь карбидного класса |

| Магнитная хромистая сталь | Хромоникелевая конструкционная сталь |