Оглавление:

Контроль точности формы, расположения и шероховатости поверхностей

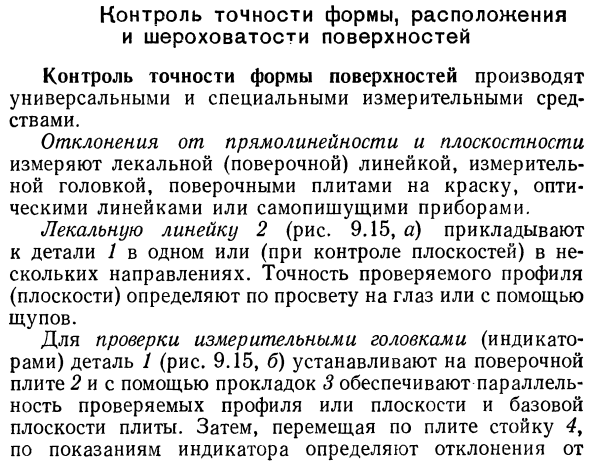

- Контроль точности формы поверхности осуществляется общим и специальным измерительным оборудованием. Отклонения от прямолинейности и плоскостности измеряются линейкой (калибровочными) линейками, измерительными головками, калибровочными пластинами для краски, оптическими линейками или записывающим оборудованием. Прямой край 2 (рис. 9.15, а) применяется к детали 1 в одном направлении или (при управлении плоскостью) в нескольких направлениях. Точность проверяемого профиля (плоскости) зависит от зазора глаза или с помощью зонда. Прикрепите деталь.

К калибровочной пластине 2 и проверьте с помощью прокладки 3, что профиль или плоскость пластины и базовая плоскость параллельны для проверки измерительной головкой (индикатором) , Затем переместите стойку 4 вдоль пластины. Прямолинейность профиля или плоскости в определенном направлении. Тестовая пластина покрыта тонким слоем для проверки краски Слой краски, это было проверено Переместить деталь вдоль пластины, вдоль плоскости или наоборот. Переместите краску в тестовую плоскость. Плоскостность определяется размером и количеством полученных пятен. Проверьте профиль краски также.

Уменьшение зазора в этом случае обусловлено тем, что вал нагревается и расширяется больше, чем вкладыш подшипника. Людмила Фирмаль

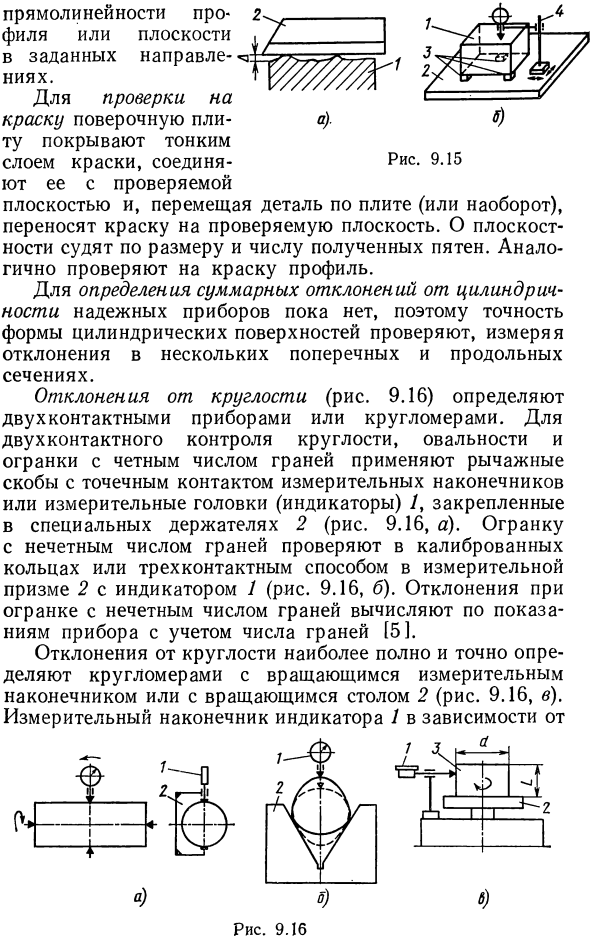

Поскольку не существует надежного устройства для определения общего отклонения от цилиндрической формы, точность формы цилиндрической поверхности проверяется путем измерения некоторых боковых и продольных отклонений. Раздел. Отклонение от округлости (рисунок 9.16) определяется двумя контактными устройствами или круглыми датчиками.

Для двухконтактного управления фасеткой с округлостью, эллиптичностью и четным числом граней используется рычажный кронштейн 1 с точечным контактом измерительного наконечника или измерительной головки (индикатора) 1, который фиксируется в специальном держателе 2 ( Рисунок 9.16, а). Поверхности с нечетным числом поверхностей проверяются калиброванным кольцом или трехконтактным методом при измерении призмы 2 с помощью индикатора 1 (рис. 9.16, б). Отклонение при резке на нечетных поверхностях рассчитывается по показаниям устройства с учетом количества поверхностей 51.

Отклонение от округлости наиболее полно и точно определяется с помощью вращающегося или кругового датчика с вращающимся столом 2 (рис. 9.16, в). Индикатор 1 измерительной микросхемы Рисунок 9.16 Изменение радиуса измерительной поверхности детали 3 (r = 0,5y) получает перевод и регистрируется механизмом записи. Отклонение профиля в продольном сечении. Форма конуса определяется путем измерения диаметра детали в двух сечениях у края. Определение ствола седых волос также требует измерения диаметра детали в центре ее длины. Отклонения поверхности определяются с помощью прибора общего назначения.

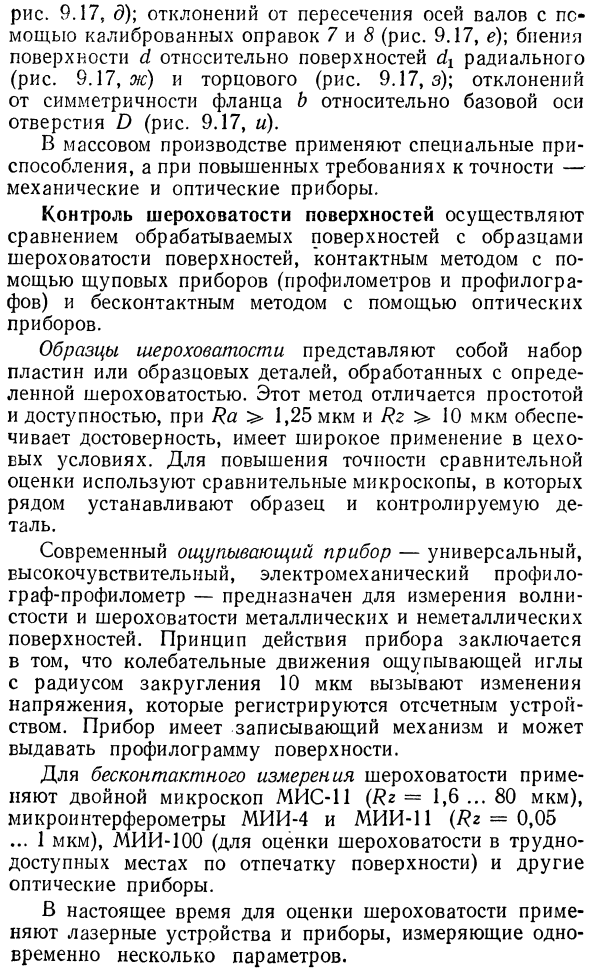

- На рисунке 9.17 показаны подставка , испытательная пластина 2. Измерительная призма 3, опора ножа 4, калибровочная площадка 5, параллельная ось (рисунок 9.17, а) и базовая плоскость (рисунок 9.17, б) от оси 00. Демонстрация метода испытаний с индикатором; отклонение от перпендикулярности плоскости (Рис. 9.17, c); отклонение от шпилек A и B (Рис. 9.17, d) и выравнивание отверстий O и O (( Датчик 6 используется для проверки, если назначен допуск Рисунок 9.17, 5) Отклонение от пересечения осей вала с использованием калиброванных оправок 7 и 8 (Рисунок 9.17, д).

Биение поверхности d относительно поверхности радиала (фиг. 9.17, g) и грани (фиг. 9.17, h), отклонение от симметрии фланца b относительно базовой оси отверстия O (фиг. 9.17 и). В массовом производстве используются специальные устройства, а требования к точности представляют собой высокомеханические и оптические устройства.

Геометрия измерительного наконечника оказывает существенное влияние как на погрешность измерения, так и на качество информации, которая должна быть получена в процессе измерения. Людмила Фирмаль

Контроль шероховатости поверхности достигается путем сравнения обработанной поверхности с образцом шероховатости поверхности с использованием контактного метода с использованием стилуса (профилометр и профилограф) и бесконтактного метода с использованием оптического оборудования. Будет казнен. Образец шероховатости представляет собой набор пластин или деталей модели, обработанных до определенной шероховатости. Этот метод отличается простотой и доступностью.

Для повышения точности сравнительной оценки используется сравнительный микроскоп, в котором образец и контрольные компоненты расположены близко друг к другу. Новейшие измерительные приборы — универсальный и чувствительный профилометр с электромеханическим профилографом — предназначены для измерения волнистости и шероховатости металлических и неметаллических поверхностей. Принцип действия устройства заключается в том, что колебательное движение иглы зонда с радиусом кривизны 10 мкм вызывает изменение напряжения, которое записывается считывателем.

Устройство имеет механизм записи и может создавать профилограммы на поверхности. Для бесконтактного измерения шероховатости: двойной микроскоп MIS-11 (7 G = 1,6 … 80 мкм), микроинтерферометр MII-4 и MII-11 (кг-0,05 … 1 мкм), MII-100 (поверхность Оценка шероховатости пятен, которые труднодоступны при импринтинге) и других оптических инструментов.

Смотрите также:

Примеры решение задач по допускам и посадкам

| Шероховатость и волнистость поверхностей | Точность подшипников качения |

| Влияние точности геометрической формы поверхностей | Допуски и посадки подшипников качения |