Оглавление:

Коррозионностойкие (нержавеющие) стали и сплавы

- Коррозионная стойкость (нержавеющая) сталь и сплавы Коррозия-это процесс разрушения металлов под воздействием внешней среды. По механизму течения различают х и М И Ч Е С К У К О Р О Р О — 167зию, возникающую под воздействием газа или неэлектролита (нефти), и электрохимическую коррозию С Е Л Е К т р О х и М И Ч Е С К У Ю, электролиты(кислота, щелочь, соль, влажная атмосфера, почва, морская вода) имеют свой вид. Таким образом, однородные (например, однофазные со структурой твердого раствора) сплавы могут подвергаться равномерной коррозии (и с одинаковой скоростью) по всей поверхности.

Гетерогенный (многофазный) металл обычно локально корродирует с нескольких участков поверхности (локальная коррозия: пятна с пятнами, язвы). В неоднородных (однородных) процессах коррозии металлов наличие нескольких фаз в сплаве и анизотропные и зернистые свойства электрохимического потенциала на границах зерен часто приводят к различным электрохимическим

потенциалам (фазам, границам зерен и другим структурным дефектам) после растворения анодного положения в электролите. Людмила Фирмаль

В этом случае межкристаллитной коррозии (межкристаллитной коррозии) реализуется по границам зерен. При воздействии агрессивных сред и растягивающих нагрузок (стресс-коррозия) одновременно происходит усиление коррозии, многообразием этого вида коррозии является коррозионное растрескивание, а металл имеет тонкую решеточную трещину. Сталь называют коррозионностойкой (нержавеющей), которая устойчива к электрохимической коррозии.

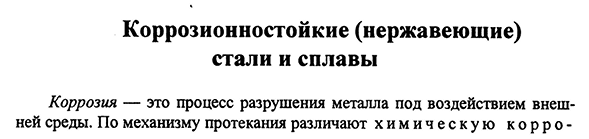

Стойкость стали к коррозии не только прочно предотвращает непосредственный контакт стали с агрессивной средой, но и повышает ее электрохимический потенциал в этой среде, поэтому введение ПГ на 12-14% и более резко изменяет электрохимический потенциал стали с отрицательного на положительный и на 7,9% коррозионную стойкость в других промышленных средах.

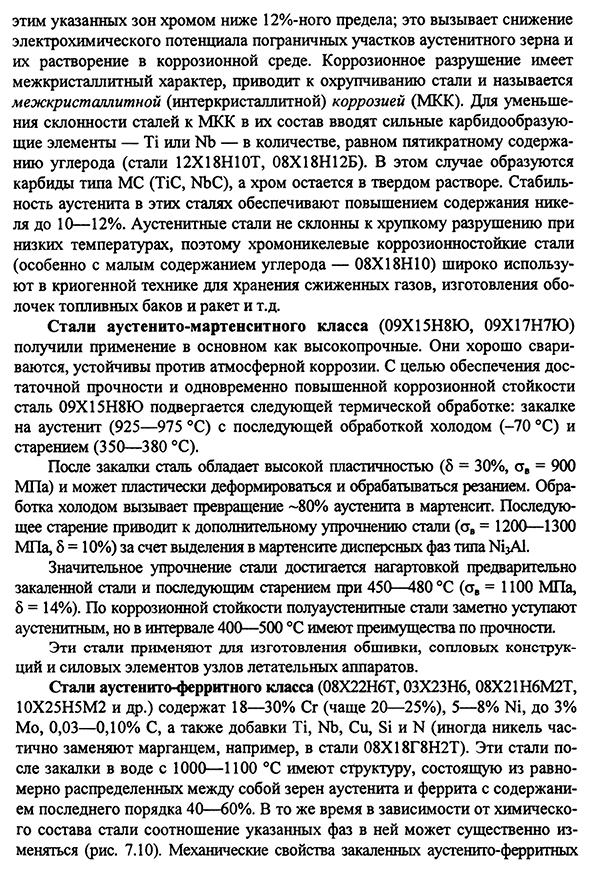

- Нержавеющая сталь в основном делится на две группы: хром и трехвалентный хром-никель Коррозионностойкая сталь в Хроме (см. табл. 7.1) применимые три типа: C13, 17 и 27% SG; сталь с содержанием углерода 13% SG может варьироваться в зависимости от требований в пределах Зависимость рис. 7.9 от содержания хрома в них электрохимического потенциала железохромистых сплавов 168 от 0,08 до 0,40%. Структура и свойства хромистой стали зависят от количества хрома и углерода.

Согласно структуре, полученной при нормализации, хромистая сталь может быть использована для феррита (сталь 08Х13, 12Х17, 15Х25Т, 15Х28), мартенситного феррита (12×13) и мартенситного феррита. В зависимости от содержания углерода, хромистая сталь, содержащая 12-14% SG, определяет способность стали к упрочнению в процессе термической обработки деформации»наличие и целостность u-«u-«а-превращения (сталь мартенситного класса) или не испытывающей его (сталь ферритного класса)» сталь, подлежащая упрочнению в процессе деформации:%0,1 С и 13% SG определяет однако, повышение концентрации углерода в стали уменьшает количество хрома в твердом растворе (т. е. определение содержания хрома в твердом растворе и коррозионной стойкости стали) до 13%.

Сталь с низким содержанием углерода (08Х13, 12×13) пластична, хорошо сваривается и штампуется(см. табл. 7.3). Людмила Фирмаль

Они подвергаются закалке с высоким выделением масла (1000-1050°С) при 600-800°С и испытывают ударные нагрузки (гидравлический пресс-клапан) или умеренно агрессивные среды (эти стали могут использоваться при температурах до 450°с (длительная эксплуатация) и до 550°с (кратковременная эксплуатация). Стали 30Х13 и 40Х13 обладают высокой твердостью и повышенной прочностью. Эти стали осветляются при 1000-1050°c масла и высвобождаются при 200-300°C (см. табл. 7.3). После такой обработки они сохраняют мартенситную структуру и характеризуются высокой твердостью (HRC50-52) и достаточной коррозионной стойкостью. Сталь 30Х13 и 40Х13 применяют для изготовления карбюраторных игл, пружин, хирургических инструментов и др.

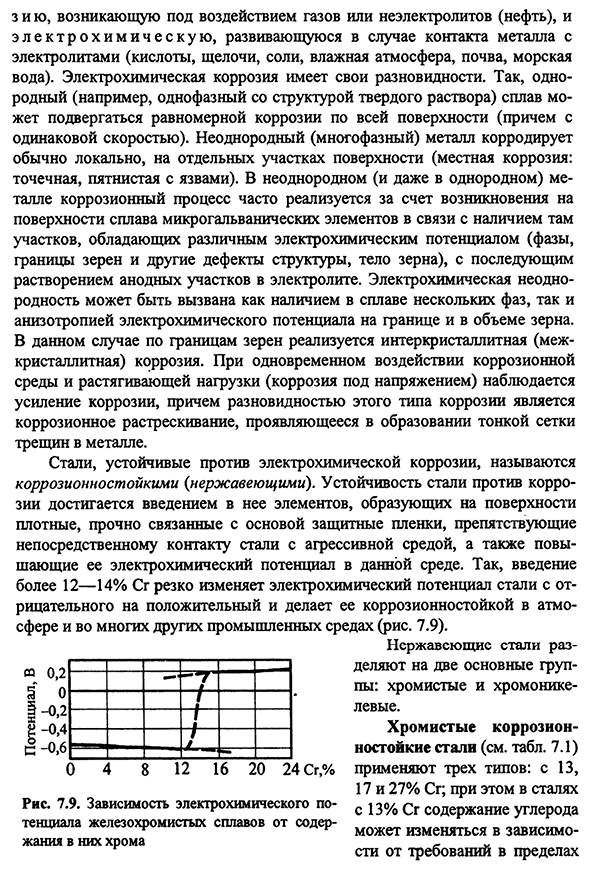

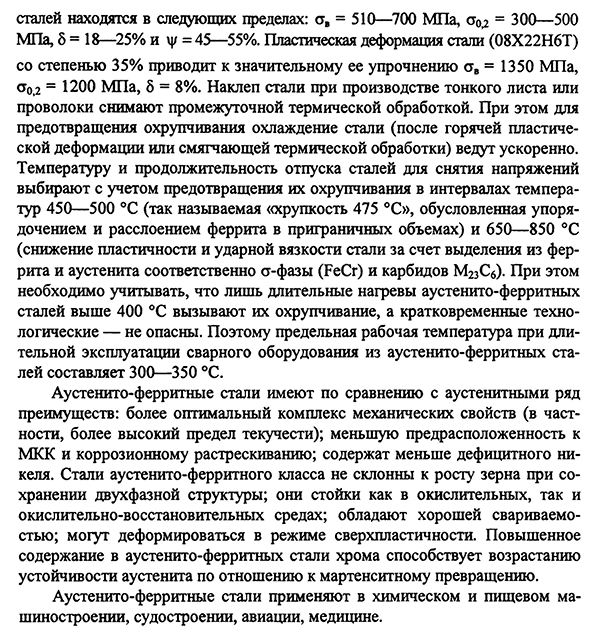

Высокохромистые ферритные стали (12Х17, 15Х25Т и 15Х28) обладают более высокой коррозионной стойкостью по сравнению со сталями, содержащими 13% SG. Эти стали не закаляются термической обработкой(см. табл. 7.3). Они более склонны к сильному росту зерен при нагревании выше 850 ° с, измельчению зерен и повышению стойкости к межзерновой коррозии (подробнее о МКК), стали из высокохромистых ферритов часто используются в качестве окалины. Хром никель нержавеющей стали по структуре делятся на аустенитные, аустенитная, мартенситная и аустенитная Фер- 169 стр. 7.10 структурный чертеж хромоникелевой нержавеющей стали Интересен хром-структура никелевой стали зависит от содержания углерода, хрома, никеля и других элементов (см. таблицу). 7.1). Для определения класса, к которому относится структура, той или иной композиционной легированной хромоникелевой стали используются схематические схемы Шеффлера(рис.

В качестве эталона использовали эквиваленты хрома (ESG=% Cr+% Mo+1,5 x% Si+0,5 x% Nb) и никеля (Ey4=% Ni+30x% C+0,5 x% MP). Сталь аустенитного класса с 18% SG и 9-10% Ni (12X18H9, 17X18H9, etc.)Характеризуется получением аустенитных структур в результате упрочнения, высокой пластичностью (8=40-50%, y=50-60%), умеренной прочностью (ov=500-600 МПА, см. таблицу). 7.3), хорошая коррозионная устойчивость в окисляя окружающей среде. Эти стали технологически развиты(хорошо свариваются, прессуются, холоднокатаные и др. да что с тобой такое? Сталь 12Х18Н9, 17Х18Н9 после отжига из аустенитной области имеет структуру, состоящую из аустенита, феррита и карбида M2zc6(Cr23C6).

Для растворения карбидов (их выделение снижает коррозионную стойкость), а также для предотвращения их выделения в процессе медленного охлаждения, аустенитные стали заклепывают (в процессе 1050-1120 холодная деформация достигает 60-70%) сталью (АВ=1200-1300 МПА, 8=4-5%). Упрочнение в процессе холодной пластической деформации связано с упрочнением и частичным мартенситным превращением. Нагрев закаленной стали в диапазоне 400-800°С приводит к выделению карбида и исчерпанию хрома m23c6 в пограничной зоне за счет В этих зонах хром падает ниже 12% предела, что снижает электрохимический потенциал граничной области зерен аустенита, а его коррозионное разрушение в агрессивной среде обладает свойствами межкристаллического, приводящего к хрупкости стали, и называется межкристаллической (Межкристаллической) коррозией (МКК).

Для снижения склонности стали к МКЦ в состав углеродосодержащего материала вводят в пять раз более прочный карбидообразующий элемент (Ti или Nb) (сталь 12Х18Н10Т, 08Х18Н12Б). В этом случае образуются карбиды типа MS (TiC, NbC), а хром остается в твердом растворе. Аустенитная стабильность этих сталей обеспечивается повышением содержания никеля до 10-12%. Поскольку аустенитные стали склонны к хрупкому разрушению при низких температурах, хромоникелевые коррозионно-стойкие стали (особенно с низким содержанием углерода-08Х18Н10) могут быть использованы для хранения сжиженных газов, укрытий топливных баков и других материалов. Аустенитно-мартенситная сталь(09Х15Н8Ю, 09Х17Н7Ю) в основном использовалась в качестве высокопрочной. Они хорошо свариваются и устойчивы к атмосферной коррозии.

Для обеспечения достаточной прочности, одновременно повышенной коррозионной стойкости сталь 09Х15Н8Ю подвергают следующей термической обработке: аустенитной закалке (925-975 ° с), холодной обработке (-70 ° С) и старению (350-380 ° с).) После закалки сталь имеет высокую пластичность (8=30%, b=900mpa) и может быть пластически деформирована и разрезана. Холодная обработка вызывает деформацию мартенсита-80%аустенита. Последующее старение приводит к дополнительному упрочнению стали (PV=1200-1300MPa, 8=10%) за счет выделения дисперсной фазы мартенситного типа NijAl. Значительная закалка стали составляет 450-480 ° с (АВ=1100 МПА, 8=14%), что достигается предварительной закалкой стали нагартовкой и последующим старением.

По коррозионной стойкости полуаустенитные стали заметно уступают аустенитным сталям, но имеют преимущества по прочности в диапазоне 400-500°С. Эти стали используются для изготовления обшивок, сопловых конструкций и силовых элементов в авиационных узлах.

Смотрите также:

| Жаростойкие и жаропрочные стали | Шарикоподшипниковые стали |

| Титан и его сплавы | Износостойкая высокомарганцевая аустенитная сталь |