Оглавление:

Титан и его сплавы

- Титан и его сплавы Титан и сплавы на его основе обладают высокой коррозионной стойкостью(стойкостью к Межкристаллической, щелевой и другим видам коррозии), удельной прочностью. Недостатком титана является его активное взаимодействие с атмосферными газами, склонность к водородной хрупкости. Азот, углерод, кислород и водород, которые укрепляют Титан, снижают его пластичность, коррозионную стойкость, свариваемость. Титан неадекватно обрабатывают, хорошо прорезая напорную сварку в защитной атмосфере. Низкая температура(до 82. 5 ° С) — Титан с ГПУ решетки, высокие температуры-Р-Титан с ОЦК решеток. Легирующие элементы делятся по влиянию на температуру полиморфного превращения титана(882,5 ° С) на две основные группы: наличие а-стабилизаторов (а-фазы), расширяющих область, и температура превращения. 8.4

В то же время легирующие элементы (как а -, так и Р-стабилизаторы) можно разделить на две основные группы с высокой (предельно-неограниченной) и ограниченной растворимостью титана. Последние могут быть поэтапно выведены из классификации титановых сплавов, образующих Титан, силициды и интерметаллиды. Структура промышленных титановых сплавов представляет собой твердый раствор легирующих элементов В А-и Р-модификациях титана. Поскольку легирующие элементы влияют на стабилизацию определенной гомотропной модификации титана,

титановый сплав, в зависимости от стабильной структуры при комнатной температуре (после отжига), сплав а, (а+р)-сплав (двухфазный) и сплав (А + Р)-сплав (двухфазный). Людмила Фирмаль

Титановые сплавы также классифицируются по технологии изготовления (деформируемые, литые, порошковые), физико-химическим, в том числе механическим свойствам(высокая прочность, нормальная прочность, высокая пластичность, термостойкость, коррозионная стойкость). Термическая обработка титанового сплава. Ниже приведены основные виды термической обработки титановых сплавов. Отжиг холоднодеформированных сплавов (простой) (650-850 ° C). Нагревается охлаждением в печи до 780-980°с с последующим 530-680°с, Эта температура и подвергается воздушному охлаждению), высокой пластичностью и термостойкостью.

Переход от первой стадии ко второй стадии отличается от изотермической тем, что он осуществляется путем охлаждения на воздухе и последующего повторного нагрева до температуры второй стадии, что приводит к снижению пластичности за счет упрочнения и частичного упрочнения сплава и процесса старения. Для снятия остаточных напряжений, возникающих при обработке, П Е Р О Л Ь Н Ы Й ТЖ и г при 500-680°С.

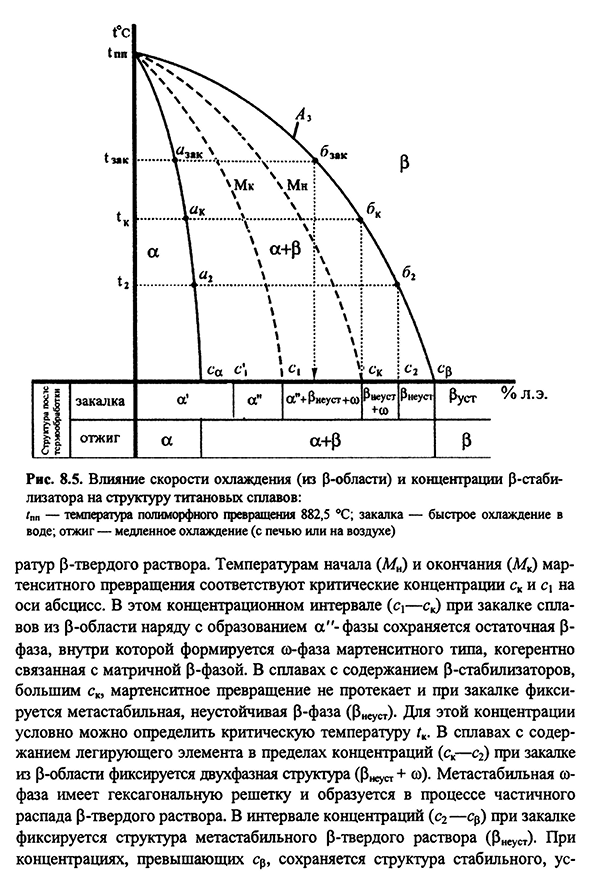

- У п р О В И Ч А Т Е Р М И Ч Е С К А я б р А Б О Т К а(упрочнение с последующим искусственным старением или отпуском), применяемое для(А+П) — И когда концентрация Р-стабилизаторов в псевдо-Р-двухфазном сплаве меньше СХ, образование А ’и А’ — фазы (МК) получают. В то же время фаза а «фиксируется на сплаве концентрированного интервала cfo, а при низком содержании Р-стабилизаторов фиксируется фаза а’. Показано на фиг. 8.5 увеличивает содержание легирующих элементов и позволяет анализировать структурные деформации, возникающие при отжиге и упрочнении титановых сплавов-Р-стабилизаторов. Максимальная концентрация Р-стабилизаторов в точке СА-а-твердый раствор,-минимальная концентрация Р-стабилизаторов в титане, обеспечивающая наличие стабильности через интервал скоростей- 193).

8.5 влияние скорости охлаждения (из области p)и концентрации структурного стабилизатора [3-титанового сплава: / PL-температура полиморфной деформации 882,5°c; закалка-быстрое охлаждение водой; отжиг-медленное охлаждение (в печи или на воздухе) R-твердый раствор на внедорожных транспортных средствах, используемых. Температура в начале (Mn) и в конце (L / K) мартенситного превращения соответствует критическим концентрациям SC и C на горизонтальной оси. В этом концентрационном интервале (CX—SC) при закалке сплава из области р с образованием фазы А ’ сохраняется остаточная фаза Р, в которой образуется мартенситная фаза О, а матричная фаза Р когерентна. В СК сплав с высоким содержанием Р-стабилизаторов, мартенситного превращения не происходит, и метастабильной и нестабильной

Р—фазы(Pheust)фиксируется при закалке-в такой концентрации в сплаве, содержащем критический элемент(СК-С2), структура (рН+ж) Людмила Фирмаль

фиксируется из P-фазы области, квази-стабильная фаза имеет решетку твердой-кристаллической решетки, и наговор-фазы в диапазоне (С2-СР), структура метастабильного Р-твердого раствора (pheust) фиксируется в концентрации выше стабильная структура, и наша компания- Энергонезависимый Р-твердый раствор (ржавчина). Когда а-сплав закаливается из Р-области, деформация протекает путем сдвига. Полученный мартенсит (а’) не перенасыщен легирующими элементами. Упрочнение (а+р) — из (А+Р) — области (720-930 ° с), как правило, сплавы изготавливают во избежание сильного роста зерен при нагреве. Затем в процессе охлаждения а-фаза не изменяется, А Р-фаза претерпевает метаморфозы, характерные для сплавов с аналогичным составом, упрочненных из р-области.

Ожидаемый состав продуктов распада Р-фазы можно определить по структурной схеме. 8.5)принимая во внимание концентрацию легирующих элементов в его а-и Р-фазах, в которых сплав нагревается до различных температур В(А+Р)-области, точку а на пересечении кривой и изотермы и анализ показывает, что нагрев (А+Р)-температура, при которой сплав находится в интервале (6-ТК), и структуру сплава можно зафиксировать, следовательно, в зависимости от его химического состава после (А+Р)-области с температура превышает/к, она может быть представлена следующими вариантами: 1) a+a’;2) A+A’; 3) A+A ’ +R+Co. Старение при 450-550°С и выше приводит к -, а -,

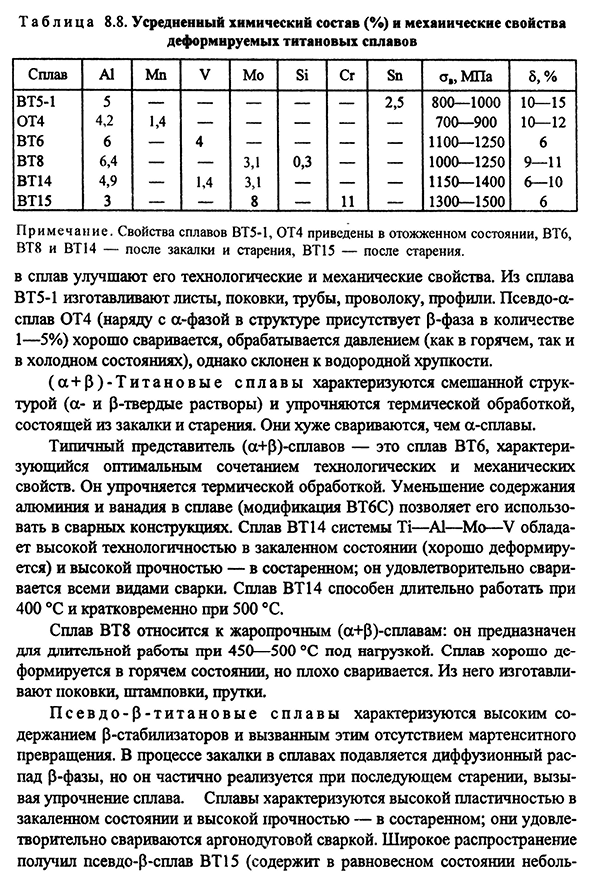

Rneust и co-фазы коррозии. Упрочнение происходит главным образом за счет выделения мелкодисперсной а-фазы вследствие распада а’ -, а»-и рнеуст-фаз: а’(а»)->а+(ЗУ ст; Рнеуст->а+ржавчина. Охрупчивание происходит путем отделения дисперсного металлида (Tixzy) при старении титанового сплава, легированного эвтектоидным формообразующим элементом(см. Рисунок). 8.4). Максимальное упрочнение достигается сплавом с высоким содержанием (A+P)-p стабилизаторов. Титановый сплав подвергается химической и термической обработке, например азотированию, для повышения его прочности. Деформируемый титановый сплав. Большинство титановых сплавов легируют алюминием, что повышает жесткость, прочность, термостойкость и термостойкость материала, а также повышает его плотность(табл. 8.8). а-т и Т А Н О В С П Л А В С (с чистой а-структурой)не отверждается термической обработкой; для их упрочнения широко используется сплав ВТ5-1, который обладает хорошей свариваемостью, легированием твердым раствором и пластической деформацией, термостойкостью, кислотостойкостью, пластичностью при криогенной

температуре; его обрабатывают горячим давлением, нагревают до 450°С. стабильны до добавок олова 195T б л я с А8. 8. Средний состав соединения (% ) и механические свойства деформируемого титанового сплава A1MP V Mo Si SG Sn ov, MPa5,%VT5-1 5 — — — — — 2,5 800-1000 10-15 От4 4,2 1,4 — — — — — 700-900 10-12 W6 6 — 4 — — — — 1100-1250 6 В8 6,4 — — 3,1 0,3 — — 1000-1250 9-11 В14 4,9 1,4 3,1 — — — 1150-1400 6— 10 W15 3 — — 8 — я есть-1300-1500 6 П Лим yechan вы. Свойства сплава ВТ5-1, от4, ВТ6, ВТ8 и ВТ14-после закалки и старения, ВТ15-после старения. Этот сплав улучшает свои технические и механические свойства. Лист, ковка, труба, проволока, профиль изготовлены из сплава ВТ5-1. Псевдосплав от4(в структуре присутствует Р-фаза в количестве 1-5% наряду с а-фазой) обрабатывается давлением(как горячим, так и холодным), но склонен к водородному охрупчиванию.

(a+P)-T и t A n O V s E p l V S характеризуются смешанной структурой(A-и P-твердый раствор), упрочненной термической обработкой, состоящей из упрочнения и старения, и, что еще хуже, они свариваются и сплавляются. Типичными представителями сплава (а+р) являются сплавы ВТ6, которые характеризуются оптимальным сочетанием технических и механических характеристик. Оно усилен термической обработкой. Снижая содержание алюминия и ванадия в сплаве (модифицированном ВТ6С), его можно использовать в сварных конструкциях. Сплав массой 14 ti-Mo-V обладает высокой технологией старения (хорошо деформируется) и высокой интенсивностью в закаленном состоянии; все типы сварочного сплава массой 14 пригодны для длительной эксплуатации при температуре 400°C и 500°C. возможна кратковременная эксплуатация.

Смотрите также:

| Медь и ее сплавы | Коррозионностойкие (нержавеющие) стали и сплавы |

| Латуни | Жаростойкие и жаропрочные стали |