Оглавление:

Коррозионностойкие стали

- Нержавеющая сталь Явление запассивированности широко использовано для защиты от коррозии. Пассивность-это повышенное состояние коррозионной стойкости металлов и сплавов, обусловленное преимущественным торможением анодного процесса. Пассивные условия возникают при образовании прочной, тонкой и непрерывной оксидной пленки, которая равномерно покрывает поверхность материала.

Переход из активного состояния в пассивное связан с ростом электродного потенциала. Коррозионная стойкость повышается при введении в сталь композиций хрома, алюминия, кремния. Эти элементы образуют непрерывную прочную оксидную пленку и увеличивают электродный потенциал. Алюминий и кремний повышают хрупкость стали и используются реже, чем хром.

Тамань предположил, что молярное содержание хрома в Стали должно быть 1/8 или кратно этому значению. Людмила Фирмаль

Для хрома в сплаве с железом это соответствует 11,7% (рис. да что с тобой такое? Из рисунка. С содержанием хрома 16,7 больше чем 12%, сталь драматически изменит потенциал электрода от электроотрицательного (-0,6 в) к электрическому положительному(+0,2 в). На поверхности он образует защитную оксидную пленку высокой плотности Cr2O3. Сталь, содержащая 12-14% SG, устойчива к коррозии атмосферы, морской воды, ряда кислот, щелочей и солей.

Кроме хрома, в состав коррозионностойкой стали вводятся и другие элементы-чаще всего никель. По мере увеличения содержания хрома коррозионная стойкость стали повышается. Коррозионностойкие стали (коррозионностойкие стали) обычно изготавливаются из мартенситного хрома, в том числе 12-25% SG и 0,07-0,2% C и 12-18% SG и 0,15-0,2% C, а также 12-18% SG, 830% Ni и 0,02-0,25% Ni.% Хромистая сталь после охлаждения на воздухе имеет структуру феррита, мартенситного феррита (с содержанием феррита более 10%) и мартенсита. Они коррозионностойки при температурах до 300°C в водопроводной воде, влажных атмосферах, растворах азотной кислоты и многих органических кислотах.

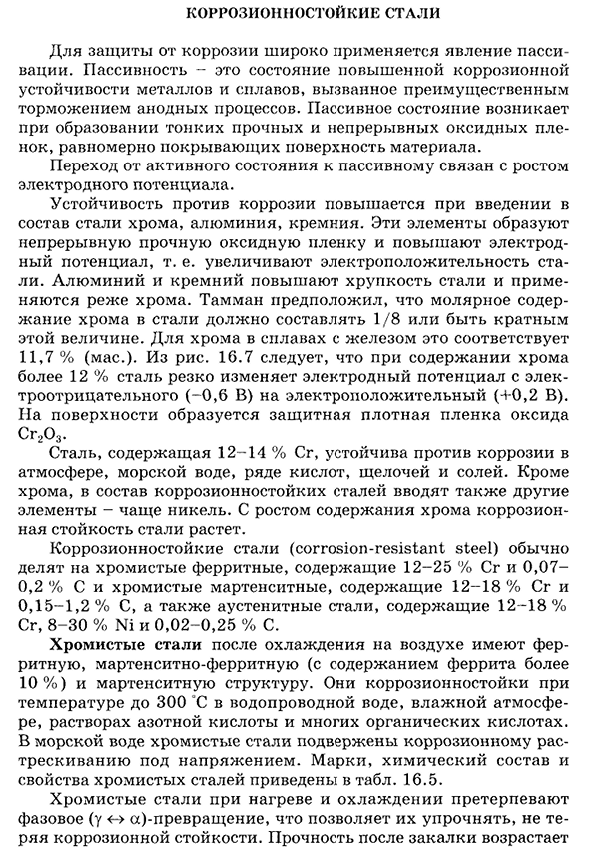

- В морской воде хромистая сталь подвержена коррозионному растрескиванию под напряжением. Марка, химический состав и свойства хромистой стали приведены в таблице. 16.5 Хромистые стали при нагреве и охлаждении подвергаются фазовому превращению (y<- > a) и могут быть закалены без потери коррозионной стойкости. Прочность после затвердевания увеличивается 366 хром коррозионностойкие свойства стали (ГОСТ5632-81) т а б л и с А16. Пять Марка стали Много частей элемента,%термическая обработка С СГ отжиг закалка и высокий отпуск закалка и низкий ов, MPa6,%СТВ, MPa3,%ов, MPa3,% 08X13 феррит<0,08 12-14 400 20 500 30 — — 12X13 Феррит-мартенсит 0, 09-0, 15 12-14 400 20 600 20 — —

Мартенсит 20X13 0,16-0,25 12-14 500 20 660 16 — −30X13 же 0,26-0,35 12-14 500 15 700 12 1600 3 40Х13 0,36-0,45 12-14 600 15 800 9 1680 3 С увеличением содержания углерода содержание. Отпуск не приводит к значительному истощению твердых растворов за счет хрома, а коррозионная стойкость поддерживается на высоком уровне. Термическая обработка мартенситных сталей, например 20×13,30Х13, затвердевает от температуры 1000 ° С в масле и при низком отпуске при температуре 200-300 ° С. из них изготавливают режущие, формообразующие, измерительные и хирургические инструменты, пружины, а также предметы быта. Для изготовления подшипников, втулок, ножей и других комплектующих, используется сталь 95Х18 для работы на износ в агрессивных средах.

После закалки в масле при 1000-1050 ° С и отпуска при 200-300 ° с сталь имеет высокую твердость-не менее 55HRC. Людмила Фирмаль

Мартенситно-ферритовая сталь закаляется при температуре 1000 ° с, подвергается высокому отпуску (600-700 ° С) для получения сольбитной структуры. В отожженном состоянии эти стали пластичны, что повышает их вязкость и позволяет подвергать холодной обработке давлением не только при высоких температурах. Они применяются при изготовлении деталей с высокой пластичностью, подверженных ударным нагрузкам и работающих в мягких агрессивных средах. Такие компоненты включают клапаны гидравлического пресса, мешалки, валы и шнеки в пищевой промышленности. Ферритную сталь отжигают при температуре 700-800 ° С для получения однородного твердого раствора и повышения коррозионной стойкости.

Из марок стали 08Х13, 12Х17, 15Х25Т, 15Х28 изготавливают трубы оборудования и оснастки, теплообменного оборудования на предприятиях пищевой и легкой промышленности- 367 устройств работают в агрессивной среде. Сварка ферритовой стали практически не производится, так как это приводит к росту зерен и снижению коррозионной стойкости. Аустенитная хромоникелевая сталь была впервые разработана в 1910 году немецким инженером Штраусом, работавшим на заводе Круппа. Хромо-никелевая коррозионностойкая сталь после охлаждения на воздухе имеет структуру аустенитной, аустенитной мартенситной и аустенитной ферритной (феррит более 10%). Широко используемые стали, такие как 12X18N10T,12X18N9, 04X18N10, 03X18N12, 17X18N9 обычно содержат 18% SG и 9-12% Ni.

Они обладают высокой коррозионной стойкостью по сравнению с хромистой сталью и, при нагревании, удерживают ее, в отличие от хромистой стали. Термическая обработка этих сталей заключается в закалке от температуры около 1100 ° C в воде без отпуска. Для того чтобы получить растворение карбидов и однородную аустенитную структуру, необходима высокая температура при закалке. После гасить, сталь имеет следующие главные характеры: чисто аустенитная структура, низкая твердость, высокая дуктильность; они немагнитны, хорошо деформированный и высокий fabricability сваренной стали, делает их широко использовать как структурные материалы.

При медленном охлаждении хромоникелевая сталь приобретает многофазную структуру, в которой, кроме аустенита, присутствует небольшое количество феррита и карбида. Эта структура отрицательно влияет на коррозионную стойкость и пластичность. Если закалить сталь из однофазной аустенитной области от температуры −1050 ° С в воде, то нагретая структура закрепится, и лишняя фаза не успеет выделиться. Состояние однофазного аустенита с сохранением всего хрома в твердом растворе обеспечивает максимальную коррозионную стойкость стали.

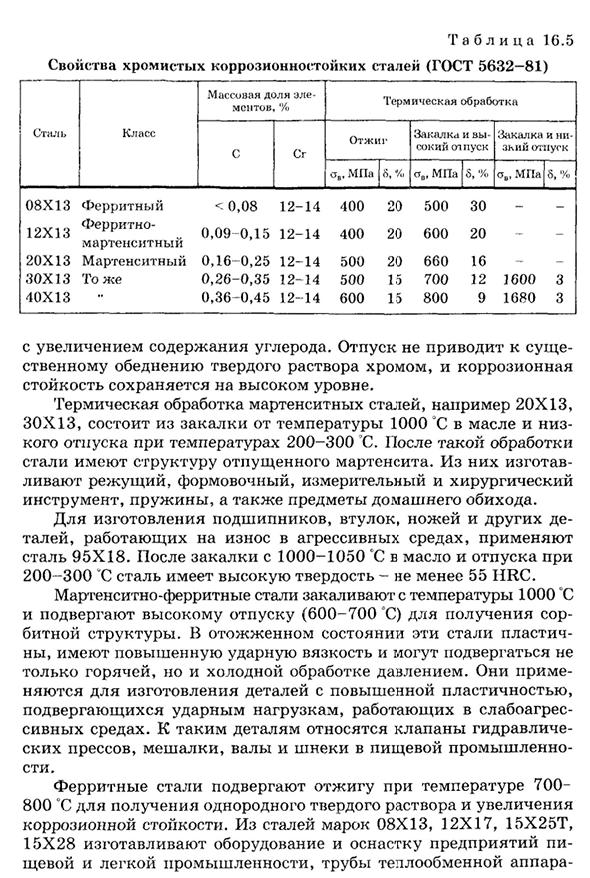

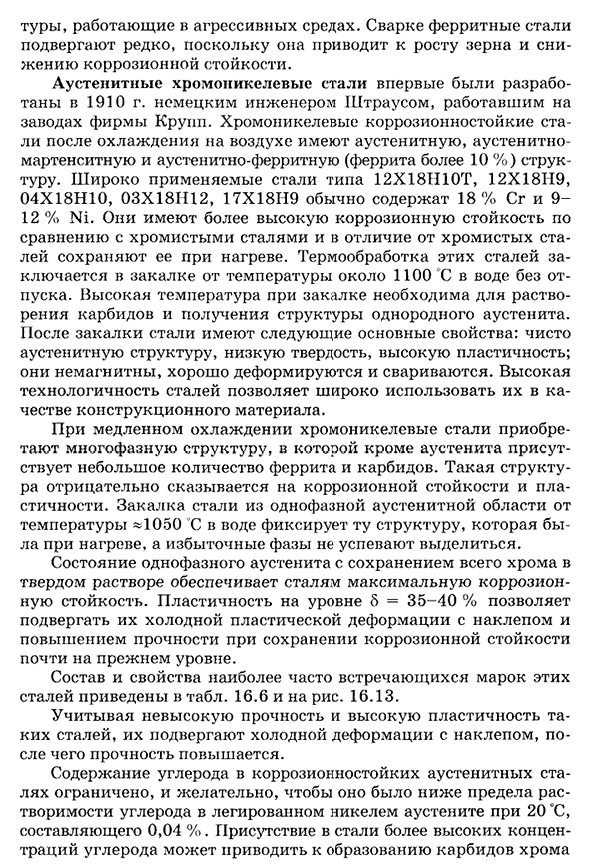

Пластичность на уровне 5=35-40%позволяет подвергаться холодной пластической деформации за счет упрочнения и повышенной прочности, сохраняя при этом коррозионную стойкость примерно на том же уровне. Общий сортовой состав и свойства этих сталей приведены в таблице. 16.6 и на рис. 16.13 Учитывая низкую прочность и высокую пластичность таких сталей, они подвергаются холодной деформации с помощью заклепок, после чего их прочность возрастает.

Содержание углерода в коррозионно-стойких аустенитных сталях ограничено и желательно, чтобы они опускались ниже предела растворимости легированного никелем аустенитного углерода при 20°С, который составляет 0,04%, а наличие более высокой концентрации углерода в Стали может привести к образованию карбида хрома. Расположение и свойства закаленной коррозионностойкой аустенитной стали 368 (ГОСТ5632-81)) Т а б л и Ц А16. Шесть Сталь Массовая доля элементов,% Механические свойства с SG n1mp titanium other s, МПа Восемь.,% 04×18n10<-0,04 17-19 9-11 — 500 45 08X18H10<0,08 17-19 9-11 — — — 520 45 12Х18Н10Т<0,12 17-19 9-11 — 0,7 — 520 40 17Х18Н9 0,13-0,21 17-19 8-10 — — — 600 35 10X17N13M2T<0,1 16-18 12-14 — 0,3-0,6 1,8-2,5 Mo520 40 10H14G14N4T<0,1 13-15 2,8-4,5 13-15 0,6 — 650 35 12Х17Г9АН4<0,12 16-18 3,5-4,5 8-10,5 — 0,15-0,25 N700 40 Тип Sg23s6,

при котором твердый раствор обедняется хромом и создает двухфазную структуру. Это снижает коррозионную стойкость стали. Для предотвращения образования карбида хрома при техническом нагреве, особенно связанном со сваркой или пайкой, а также для предотвращения риска межзеренной коррозии титана, ниобия или загара. Необходимое количество титана, вводимого в сталь, определяется по формуле Ti=(C-0,02) 5,где C-содержание углерода в стали. Сталь, которая трудно вызывает межзерновую коррозию, называется стабилизацией. Помимо введения прочных карбидообразующих элементов, за счет снижения содержания углерода до 0,04% и менее можно добиться стабилизирующего эффекта. Пассивация аустенитных сталей Cr-Ni способствует введению 0,5-1,5% МО.

Введение такого количества молибдена в сталь 12Х18Н10Т снижает плотность критического тока пассивации в 10 раз. Аустенитные стали, содержащие молибден, не подвержены питтинговой коррозии в морской воде. Влияние пластической деформации на механические свойства стали рис 16.13 12Х18Н10Т 369B пищевая промышленность хромникелевая коррозионностойкая сталь применяется в изделиях, контактирующих с агрессивными пищевыми средами (резервуары, трубопроводы и др.).да что с тобой такое? В холодильных и криогенных технологиях его применяют для изготовления емкостей для хранения частей жидких газов, корпусов, ацетиленовых адсорберов, центрифуг.

Хромо-никелевая коррозионно-стойкая сталь содержит плохой и дорогой никель и поэтому имеет высокую стоимость. В некоторых случаях используются более дешевые стали, в которых весь или часть никеля заменяется марганцем. При температурах −196°С и вместо стали 12Х18Н10Т можно использовать сталь 10Х14Г14Н4Т в умеренно агрессивных пищевых средах. Также для экономии никеля промышленность выпускает двухслойную сталь, в которой в основном используется слой низколегированной или хромированной никелевой нержавеющей стали и неникелевой нержавеющей стали.

Смотрите также:

| Коррозионностойкие сплавы цветных металлов | Оценка коррозионной стойкости |

| Жаростойкие стали (heat resistant steel) | Методы защиты от коррозии |