Оглавление:

Общие теоретические основы гидравлики

Введение. Определение гидравлики как науки.

План.

- Определение гидравлики как науки, определение ее целей и задач.

- Основные характеристики жидкости.

- Кавитация.

- Краткая характеристика типовых жидкостей, используемых в гидросистемах.

Содержание:

Определение гидравлики как науки, определение ее целей и задач.

Гидравлика — прикладная наука, которая изучает законы равновесия и движения жидкостей и применение этих законов к решению инженерных задач. В гидравлике выделяют гидростатику, гидродинамику, гидравлика гидросооружений, гидравлика гидромашин.

Методы изучения в гидравлике — экспериментальные, аналитические и численные.

Предметом изучения в гидравлике является жидкость. Жидкостью называют физическое тело, обладающее весьма большой подвижностью частиц, текучестью. Различают два вида жидкостей: капельные и газы. Капельные жидкости оказывают большое сопротивление изменению объема и трудно поддаются сжатию. Газы легко меняют объем при изменении давления и температуры, и имеют значительно меньшую плотность, чем капельные жидкости.

В гидравлике различают жидкости реальные и идеальные. К идеальным относятся жидкости абсолютно не меняющие объем (несжимаемые), нсвязкие. Реальной жидкостью считается жидкость вязкая сжимаемая или несжимаемая.

Жидкость в гидравлике рассматривают как сплошную среду без пустот и промежутков.

В жидкости действуют только распределенные силы, они могут распределяться по объему жидкости (называются массовыми, или объемными) или по поверхности (поверхностные)..

Вещество, находящееся в жидком агрегатном состоянии (жидкой фазе), называют жидкостью. Жидкое агрегатное состояние является промежуточным между твёрдым состоянием, которому присущи сохранение своего объема, образование поверхности, обладание определённой прочностью на разрыв, и газообразным, при котором вещество принимает форму сосуда, где оно заключено. В то же время жидкость обладает только ей присущим свойством — текучестью, т.е. способностью пластически или вязко деформироваться под действием любых (включая сколь угодно малые) напряжений. Текучесть характеризуется величиной, обратной вязкости.

Возможно эта страница вам будет полезна:

| Предмет гидравлика |

Основные характеристики жидкости.

Основные характеристики жидкости — плотность, сжимаемость, тепловое расширение, вязкость и поверхностное натяжение.

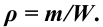

Плотностью однородного вещества называют отношение массы  жидкости к её объему

жидкости к её объему  :

:

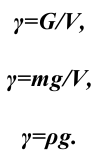

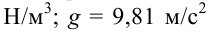

Удельный вес или вес единицы объема — отношение веса жидкости к ее объему, измеряется  или

или  .

.

Сжимаемость — свойство жидкости уменьшать объём под действием всестороннего давления. Она оценивается коэффициентом сжимаемости  , показывающим относительное уменьшение объёма жидкости

, показывающим относительное уменьшение объёма жидкости  при повышении давления

при повышении давления  на единицу:

на единицу:

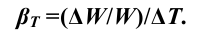

Тепловое расширение — свойство жидкости изменять объём при нагревании — характеризуется, при постоянном давлении, коэффициентом объёмного теплового расширения  , который равен относительному приращению объема

, который равен относительному приращению объема  в случае изменения температуры

в случае изменения температуры  на один градус:

на один градус:

Как правило, при нагревании объём жидкости увеличивается.

Вязкость (внутреннее трение) — свойство текучих тел оказывать сопротивление перемещению одной их части относительно другой. Её оценивают коэффициент ом динамической вязкости  который имеет размерность Па-с. Он характеризует сопротивление жидкости (газа) смещению её слоёв.

который имеет размерность Па-с. Он характеризует сопротивление жидкости (газа) смещению её слоёв.

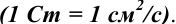

Наряду с динамической вязкостью в расчётах часто используют коэффициент кинематической вязкости  который определяют по формуле

который определяют по формуле

и измеряют  или стоксами

или стоксами  .

.

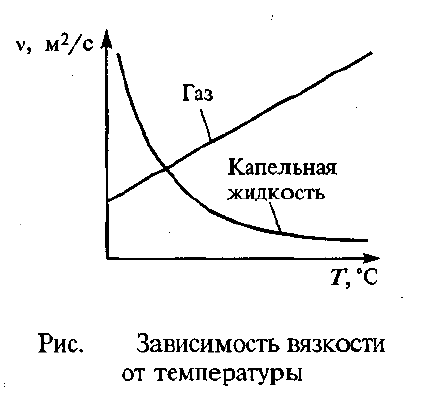

Коэффициенты динамической и кинематической вязкости определяются родом жидкости, не зависят от скорости течения, существенно уменьшаются с возрастанием температуры. Это объясняется тем, что в капельных жидкостях, где молекулы расположены близко друг к другу, вязкость обусловлена силами молекулярного сцепления. Эти силы с ростом температуры ослабевают, и вязкость падает. В газах молекулы располагаются значительно дальше друг от друга. Вязкость газа зависит от интенсивности хаотичного движения молекул. С ростом температуры эта интенсивность растет и вязкость газа увеличивается.

Вязкость жидкостей зависит также от давления, но это изменение незначительно, и в большинстве случаев его не учитывают.

В справочной литературе приведены значения жидкостей при нормальных условиях.

Поверхностное натяжение — термодинамическая характеристика поверхности раздела двух фаз, определяемая работой обратимого изотермического образования единицы площади этой поверхности. В случае жидкой поверхности раздела поверхностное натяжение рассматривают как силу, действующую на единицу длины контура поверхности и стремящуюся сократить поверхность до минимума при заданных объёмах фаз. Характеризуется коэффициентом поверхностного натяжения  . Работа образования новой поверхности затрачивается на преодоление сил межмолекулярного сцепления (когезии) при переходе молекул вещества из объёма тела в поверхностный слой. Равнодействующая межмолекулярных сил в поверхностном слое не равна нулю и направлена внутрь той фазы, в которой силы сцепления больше. Таким образом, поверхностное натяжение является мерой не компенсированности межмолекулярных сил в поверхностном (межфазном) слое, или избытка свободной энергии в поверхностном слое по сравнению со свободной энергией в объёмах фаз.

. Работа образования новой поверхности затрачивается на преодоление сил межмолекулярного сцепления (когезии) при переходе молекул вещества из объёма тела в поверхностный слой. Равнодействующая межмолекулярных сил в поверхностном слое не равна нулю и направлена внутрь той фазы, в которой силы сцепления больше. Таким образом, поверхностное натяжение является мерой не компенсированности межмолекулярных сил в поверхностном (межфазном) слое, или избытка свободной энергии в поверхностном слое по сравнению со свободной энергией в объёмах фаз.

Кавитация

Кавитация — это нарушение сплошности потока жидкости, обусловленное появлением в жидкости кавитационных пузырьков или полостей, заполненных паром или газом вследствие падения давления в том или ином месте потока. Кавитация возникает при понижении давления до давления насыщенных паров данной жидкости, в результате чего жидкость вскипает и из нее выделяется растворенный в ней газ.

Опасность возникновения кавитации заключается в том, что при этом происходит эрозия (разрушение) стенок каналов из-за большого числа микроскопических гидравлических ударов с мгновенным повышением местного давления до сотен МПа вследствие быстрого схлопывания кавитационных пузырьков при их перемещении вместе с потоком в область повышенного давления.

При кавитации значительно увеличивается сопротивление трубопроводов, что снижает их пропускную способность и влечет за собой увеличение скорости потока жидкости. Это еще более усиливает действие кавитации — возникает порочный круг.

Кавитация — опасное явление в гидромашинах, которого следует избегать: известны случаи, когда лопасть гребного винта судна разрушалась за 1,5…2,0 ч работы вследствие кавитации.

- Краткая характеристика типовых жидкостей, используемых в гидросистемах.

Применяются следующие жидкости:

Вода — прозрачная бесцветная жидкость без запаха и вкуса, в толстых слоях имеет голубоватый цвет. Закипает при 100 °С (при нормальном давлении), превращается в лед при О °С, плотность которого меньше плотности воды, что обусловливает увеличение объема замерзшей жидкости. Это является причиной разрыва при низких температурах коммуникаций различного рода и приборов, заполненных водой, например, систем охлаждения двигателей внутреннего сгорания. Отмстим, что известно 11 модификаций льда, из которых 10 являются кристаллическими. На 65 % из воды состоит человеческое тело.

Бензин — прозрачная, легко испаряющаяся жидкость со специфическим запахом, образующая в смеси с воздухом взрывчатую смесь. Температура кипения -30…200 °С. Бензин является топливом для карбюраторных двигателей, а также служит растворителем и экстрагентом жиров, смол, каучуков (экстракция -избирательное извлечение того или иного вещества из смеси). Важнейшей характеристикой бензина является октановое число (ОЧ) — условная количественная характеристика стойкости к детонации, численно равная процентному содержанию изооктана (ОЧ = 100) в смеси с Н-гептаном; чем выше ОЧ, тем выше стойкость к детонации топлива.

Дизельное топливо — жидкое нефтяное топливо темного цвета, или керосиновые, газойлевые и соляровые фракции прямой перегонки нефти. Важнейшей характеристикой этого вида топлива является цетановое число (ЦЧ) — условная количественная характеристика воспламенительных свойств топлива, численно равная процентному содержанию (ЦЧ = 100) в смеси с а-метил-нафталнном. Укажем, что для малооборотных дизелей используются более тяжелые или о cm а точные неф т епро дукт ы.

Керосин — прозрачная жидкость (смесь углеводородов) со специфическим запахом, выкипающая при температуре 150…300 °С. Керосин используется в качестве топлива в реактивных двигателях, а также в быту.

Моторные масла — смазочные масла, используемые в двигателях внутреннего сгорания всех типов для уменьшения изнашивания, снижения трения скольжения, отвода тепла от трущихся деталей и для уплотнения зазоров в паре поршень-цилиндр. К моторным маслам предъявляют дополнительные требования, связанные с условиями их работы в широком диапазоне температур.

Основное применение в машинах имеют минеральные индустриальные масла, содержащие в обозначении букву «И». По назначению они делятся на 4 группы, обозначаемые второй буквой (Л, Г, Т и Н), причем для гидросистем употребляется буква «Г». По эксплуатационным свойствам и составу индустриальные масла делятся на 5 подгрупп, обозначаемых третьей буквой (А, В, С, Д, Е), в зависимости от наличия и вида присадок, причем указывается кинематический коэффициент вязкости в мм2/с (при Т = 40 °С). В гидравлических системах используются следующие марки индустриальных масел: И-Г-А (32,46,68); И-Г-С (32,46,68,100,150, 220); И-Г-В (46, 68); И-Г-Н-Е (32, 68), где в скобках указаны кинематические коэффициенты вязкости; буква А означает отсутствие присадок; В — наличие антиокислительных и антикоррозионных присадок; С-дополнительно наличие противоизносных присадок; Е — наличие дополнительных противозадирных и противоскачковых присадок (для направляющих трения, о чем свидетельствует буква Н в марке масла). Присадки вводятся в масла в очень небольших количествах: от 0,005 до 0,05 исходного объема.

Общие теоретические основы гидравлики

Основные определения давления и других параметров жидкости в гидростатике.

План.

- Приборы измерения давления. Способы и единицы выражения давления.

- Свойства гидростатического давления, основной закон гидростатики. Закон Паскаля.

- Силы давления жидкости на стенки. Закон Архимеда.

Содержание:

Приборы измерения давления

При решении прикладных задач наиболее часто используются избыточные давления.

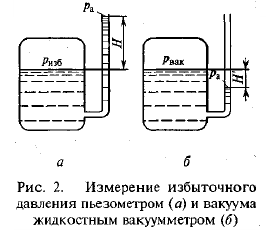

Прибором для измерения избыточного давления является пьезометр, который представляет собой вертикально установленную прозрачную трубку (рис. 2.а).

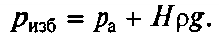

Поскольку в избыточной системе давлений  то из формулы следует пропорциональная связь между давлением

то из формулы следует пропорциональная связь между давлением  и высотой

и высотой  :

:

Измерения по пьезометру проводят единицах высоты столба определенной жидкости. Например, атмосферное давление, равное 760 мм рт. ст., соответствует высоте ртутного столба 760 мм в пьезометре. Подставив это значение в формулу при  , получим атмосферное давление, равное

, получим атмосферное давление, равное  . Эта величина называется физической атмосферой. Она отличается от технической атмосферы которая соответствует 736 мм рт. ст. Это число можно получить, если подставить в формулу

. Эта величина называется физической атмосферой. Она отличается от технической атмосферы которая соответствует 736 мм рт. ст. Это число можно получить, если подставить в формулу  = 1 ат и вычислить высоту

= 1 ат и вычислить высоту  .

.

Пьезометр обеспечивает высокую точность измерений, но не позволяет измерять большие давления. В машиностроении используются высокие давления (в сотни атмосфер), что ограничивает применение пьезометров. Ртуть ядовита, и такие приборы в машиностроении практически перестали применяться.

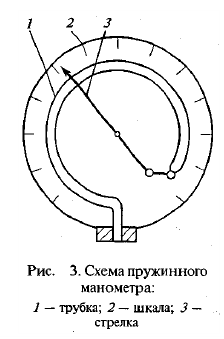

Широкое распространение в технике для измерения давлений получили пружинные манометры. Основным элементом такого прибора (рис. 3) является пружинящая тонкостенная трубка (обычно латунная). Один из концов трубки запаян и подвижен, а второй закреплен, и к нему подводится измеряемое давление. Подвижный конец трубки 1 кинематически связан со стрелкой 3. При изменении давления он изменяет свое положение и перемещает стрелку 3, которая указывает на соответствующее число на шкале 2.

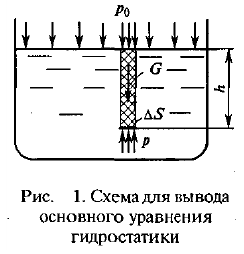

Приборы, измеряющие давление вакуума (разрежение), по принципу действия не отличаются от приборов для измерения избыточного давления. Если в сосуде на рис.2, б будет иметь место вакуум, то уровень жидкости в стеклянной трубке будет располагаться ниже уровня жидкости в бакс. Поэтому этот же прибор можно использовать для измерения вакуума, а высота  будет пропорциональна его величине

будет пропорциональна его величине  .

.

Устройства для измерения вакуума получили название вакуумметров.

Приборы, позволяющие измерять как избыточные давления, так и вакуум- мановакуумметры.

В метеорологии измерение абсолютных значений атмосферных давлений проводят с помощью барометров. Для машиностроительных систем измерение абсолютных давлений практического значения не имеет.

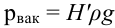

- Способы и единицы выражения давления.

- Свойства гидростатического давления, основной закон гидростатики.

Гидростатикой называется раздел гидравлики, в котором рассматриваются законы, справедливые для покоящихся жидкостей.

В неподвижной жидкости возникают только напряжения сжатия и не могут действовать касательные напряжения, так как любое касательное напряжение жидкости вызовет ее движение, т.е. нарушит состояние покоя.

Первое свойство гидростатического давления: на внешней поверхности жидкости давление создает силу, действующую по нормали внутрь рассматриваемого объема жидкости. Причем под внешней поверхностью жидкости следует понимать не только свободные поверхности жидкости и стенки сосудов, но и поверхности объемов, выделяемых в жидкости.

Второе свойство гидростатического давления состоит в том, что в любой точке внутри покоящейся жидкости гидростатическое давление действует по всем направлениям одинаково, т.е. давление есть скалярная величина.

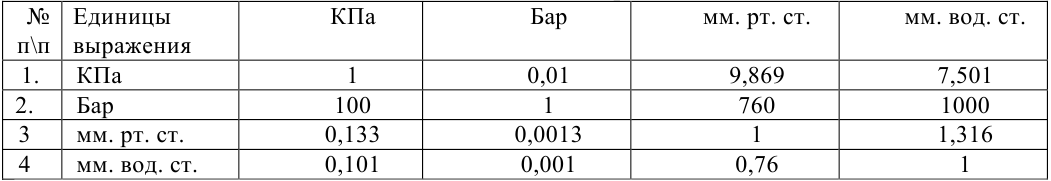

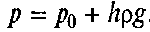

Пусть жидкость находится в сосуде, а на ее свободную поверхность действует давление  (рис.1). Определим давление

(рис.1). Определим давление  в произвольно выбранной точке, которая находится на глубине

в произвольно выбранной точке, которая находится на глубине  .

.

ВЫВОД УРАВНЕНИЯ, Решив его относительно искомого давления  , окончательно получим

, окончательно получим  .

.

Полученное уравнение называют основным законом гидростатики. Оно позволяет подсчитать давление в любой точке внутри покоящейся жидкости.

Закон Паскаля

Из анализа основного уравнения гидростатики следует, что давление  , действующее на свободной поверхности жидкости, будет передаваться в любую точку внутри жидкости. Это позволяет сформулировать закон Паскаля: давление, приложенное к жидкости, передается по всем направлениям одинаково.

, действующее на свободной поверхности жидкости, будет передаваться в любую точку внутри жидкости. Это позволяет сформулировать закон Паскаля: давление, приложенное к жидкости, передается по всем направлениям одинаково.

Высота  может принимать как положительные, так и отрицательные значения.

может принимать как положительные, так и отрицательные значения.

Если точка, в которой определяем давление, располагается ниже точки с исходным давлением, то ставится знак «+», а в том случае, когда точка, в которой определяем давление, располагается выше точки с исходным давлением, в уравнении знак «+» изменяется на «-», т. е.

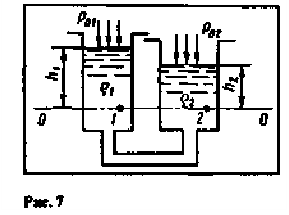

Уравнение равновесия жидкостей в сообщающихся сосудах в общем случае:

При условии, что  уравнение преобразуется к виду:

уравнение преобразуется к виду:

из которого следует, что в сообщающихся сосудах уровни жидкостей с различными плотностями устанавливаются (соотносятся между собой) обратно пропорционально этим плотностям. В соответствии с данным утверждением, можно полагать, что в правом сосуде (рис. 7) находится жидкость с большой плотностью, т. е.  .

.

Силы давления жидкости на стенки

Сила давления на плоскую стенку

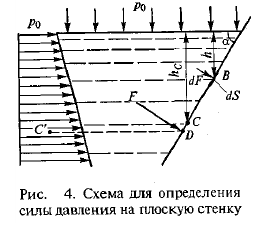

Рассмотрим общий случай, когда стенка наклонена к горизонта под углом а на свободную поверхность жидкости действует давление  (рис. 4).

(рис. 4).

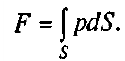

Полную силу  , действующую на наклонную стенку, определим как сумму бесконечно малых сил

, действующую на наклонную стенку, определим как сумму бесконечно малых сил  , т.е. проинтегрируем выражение для

, т.е. проинтегрируем выражение для  по площади

по площади  :

:

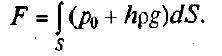

При интегрировании давление  вычислим по основному закону гидростатики, т.е. подставим в формулу для определения силы:

вычислим по основному закону гидростатики, т.е. подставим в формулу для определения силы:

Проведем необходимые преобразования, после которых получим

где  — глубина расположения центра тяжести площади стенки. Анализ математического выражения, записанного в скобках, позволяет сделать вывод, что это давление в центре тяжести площади стенки находится в точке

— глубина расположения центра тяжести площади стенки. Анализ математического выражения, записанного в скобках, позволяет сделать вывод, что это давление в центре тяжести площади стенки находится в точке  на рис.4.

на рис.4.

После математических преобразований окончательно получим

Сила, действующая со стороны жидкости на любую плоскую стенку, всегда равна произведению давления в центре тяжести площади этой стенки и ее площади.

Точка приложения силы называется центром давления (точка  на рис.4). В большинстве случаев он лежит ниже центра тяжести стенки

на рис.4). В большинстве случаев он лежит ниже центра тяжести стенки  . В частном случае, когда давление на свободной поверхности

. В частном случае, когда давление на свободной поверхности  существенно больше, чем

существенно больше, чем  , можно считать, что центр давления

, можно считать, что центр давления  совпадает с центром тяжести

совпадает с центром тяжести  .

.

Определение положения центра давления иногда может быть достаточно затруднительным. При прямоугольной форме наклонной стенки он совпадает с геометрическим центром тяжести плоской эпюры распределения давлений (точка  на рис. 4).

на рис. 4).

Смещение центра давления относительно центра тяжести вызвано нарастанием давления по глубине  . В машиностроительных гидросистемах обычно действуют достаточно высокие давления при относительно небольших изменениях высот

. В машиностроительных гидросистемах обычно действуют достаточно высокие давления при относительно небольших изменениях высот  . Поэтому в большинстве случаев точку приложения силы, действующей со стороны жидкости, считают совпадающей с центром тяжести стенки.

. Поэтому в большинстве случаев точку приложения силы, действующей со стороны жидкости, считают совпадающей с центром тяжести стенки.

Сила давления на криволинейные стенки

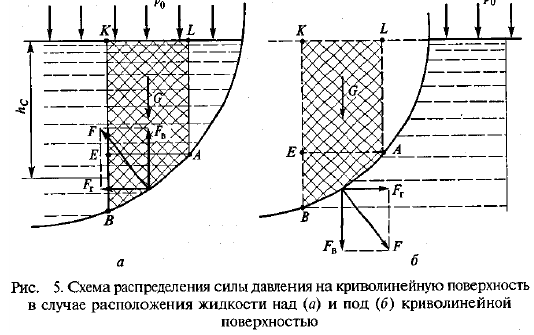

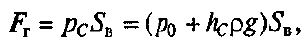

Рассмотрим силу, действующую на криволинейную цилиндрическую стенку, которая погружена в жидкость так, что ее образующие параллельны свободной поверхности жидкости (рис. 5). В этом случае задача сведена к определению равнодействующей силы, лежащей в вертикальной плоскости, перпендикулярной образующим цилиндрической поверхности. Определение этой силы сводится к определению ее вертикальной и горизонтальной составляющих.

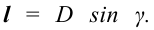

В пределах цилиндрической поверхности (см. рис. 5) выделим участок  и найдем силу

и найдем силу  , действующую на этот участок при условии, что на свободной поверхности жидкости существует давление

, действующую на этот участок при условии, что на свободной поверхности жидкости существует давление  . Причем определим эту силу для двух случаев: жидкость расположена над цилиндрической поверхностью (см. рис. 5, а) и под ней (см. рис. 5,

. Причем определим эту силу для двух случаев: жидкость расположена над цилиндрической поверхностью (см. рис. 5, а) и под ней (см. рис. 5,

На выделенный объем жидкости в вертикальном направлении, кроме силы  , действуют его вес

, действуют его вес  и сила давления на свободную поверхность, равная произведению давления ро на площадь горизонтальной проекции поверхности

и сила давления на свободную поверхность, равная произведению давления ро на площадь горизонтальной проекции поверхности  , обозначаемую

, обозначаемую  . Тогда из условия равновесия найдем вертикальную составляющую

. Тогда из условия равновесия найдем вертикальную составляющую

При рассмотрении условия равновесия в горизонтальном направлении будем считать, что силы, действующие на поверхности  и

и  , взаимно уравновешены. Следовательно, на выделенный объем жидкости в горизонтальном направлении, кроме искомой силы

, взаимно уравновешены. Следовательно, на выделенный объем жидкости в горизонтальном направлении, кроме искомой силы  действует только сила давления на площадь вертикальной проекции поверхности

действует только сила давления на площадь вертикальной проекции поверхности  , обозначаемую

, обозначаемую  . Ее найдем по формуле:

. Ее найдем по формуле:

где  — глубина погружения центра тяжести поверхности

— глубина погружения центра тяжести поверхности  — площадь поверхности

— площадь поверхности  .

.

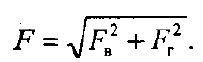

Определив вертикальную  и горизонтальную

и горизонтальную  составляющие силы

составляющие силы  , найдем ее численное значение по зависимости

, найдем ее численное значение по зависимости

Зависимости получены для случая с расположением жидкости над криволинейной поверхностью. Очевидно, что при расположении жидкости снизу относительно стенки (см. рис.5, б) давления в соответствующих точках будут точно такими, как и в первом случае. Поэтому и силы, действующие на стенку (полная сила и ее вертикальная и горизонтальная составляющие), будут такими же по значению. Но направления этих сил будут противоположными, так как жидкость действует на стенку с обратной стороны.

Закон Архимеда

На рис.6,а изображено тело произвольной формы, погруженное в жидкость. Рассмотрим силы, действующие на это тело в вертикальном направлении.

При рассмотрении сил, действующих на тело, условно разделим его замкнутой линией  на две части: верхнюю и нижнюю. Причем линия разделения

на две части: верхнюю и нижнюю. Причем линия разделения  проведена так, что ее проекция и проекция тела на свободную поверхность жидкости (т. е. вертикально вверх) полностью совпадают. Обозначим вес жидкости, расположенной над телом,

проведена так, что ее проекция и проекция тела на свободную поверхность жидкости (т. е. вертикально вверх) полностью совпадают. Обозначим вес жидкости, расположенной над телом,  (на рис.6,я выделена штриховкой), а вес жидкости, вытесненной телом, —

(на рис.6,я выделена штриховкой), а вес жидкости, вытесненной телом, —  , т. е. это Рис. 6. Схема плавания тел: вес жидкости, которая заняла бы объем погруженного тела (на рис. 6, а выделе затемнением).

, т. е. это Рис. 6. Схема плавания тел: вес жидкости, которая заняла бы объем погруженного тела (на рис. 6, а выделе затемнением).

Вертикальную силу (см. рис. 6, а), действующую на нижнюю поверхность тела, определим с использованием формулы:

где  — площадь горизонтальной проекции тела на свободную поверхность жидкости.

— площадь горизонтальной проекции тела на свободную поверхность жидкости.

Таким же образом найдем вертикальную силу (см. рис.6, а), действующую на верхнюю часть тела:

Их равнодействующая сила  , направленная вверх, будет равна алгебраической сумме этих сил определяется по формуле

, направленная вверх, будет равна алгебраической сумме этих сил определяется по формуле

Силу  принято называть архимедовой силой, а полученную для ее определения зависимость — законом Архимеда, согласно которому на тело, погруженное в жидкость, действует выталкивающая сила, направленная вверх и равная весу жидкости, вытесненной телом.

принято называть архимедовой силой, а полученную для ее определения зависимость — законом Архимеда, согласно которому на тело, погруженное в жидкость, действует выталкивающая сила, направленная вверх и равная весу жидкости, вытесненной телом.

Точкой приложения этой силы является геометрический центр тела, который называется центром водоизмещения. Он может не совпадать с центром тяжести тела. Эти центры совпадают, если тело состоит из однородного и равномерно распределенного вещества. Плавающее тело будет находиться в устойчивом равновесии, когда центр водоизмещения располагается выше центра тяжести тела и они лежат на одной вертикальной прямой (см. рис.6, б).

Гидродинамика жидкости. Основные понятия.

Рабочие жидкости их свойства, требования к ним.

План.

- Виды движения жидкости. Основные понятия кинематики движения жидкости: линия тока, трубка тока, струйка, живое сечение.

- Расход. Средняя скорость. Уравнение расхода.

- Ламинарный и турбулентный режим движения жидкости.

- Число Рейнольдса. Метод определения.

- Уравнение Бернулли для струйки идеальной жидкости.

- Уравнение Бернулли для реальной жидкости.

Содержание:

Виды движения жидкости. Основные понятия кинематики движения жидкости: линия тока, трубка тока, струйка, живое сечение.

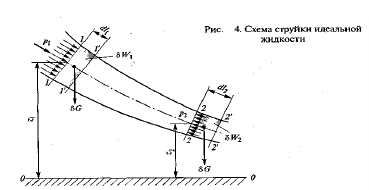

Для упрощения изучения течений в гидромеханике широко используется идеальная жидкость. Происходящие явления сначала исследуются применительно к идеальной жидкости, а затем полученные закономерности переносятся с введением корректирующих поправок на потоки реальных жидкостей.

Течение жидкости может быть установившимся и неустановившимся. При установившемся течении все физические параметры в данной точке потока (скорость, давление и др.) остаются неизменными во времени. Примером установившегося течения может служить истечение через отверстие в дне сосуда, в котором поддерживается постоянный уровень жидкости. При неустановившемся течении физические параметры в данной точке потока (или некоторые из них) меняются во времени. Для примера можно привести рассматриваемое выше истечение, но без поддержания постоянного уровня жидкости в сосуде, т. е. истечение до полного опорожнения.

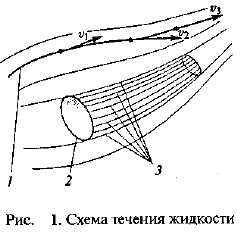

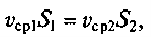

Различают напорные и безнапорные течения жидкости. Напорными называют течения в закрытых руслах без свободной поверхности, а безнапорными — течения со свободной поверхностью. «Линия тока». -условная линия в потоке жидкости, проведенная так, что вектор скорости в любой ее точке направлен по касательной (линия 1 на рис.1). При установившемся течении линия тока совпадает с траекторией движения частицы жидкости, в любой точке потока существует только одна (неизменная во времени) скорость. Поэтому через данную точку может проходить только одна линия тока, линия тока при установившемся течении не могут пересекаться.

Если в движущейся жидкости взять бесконечно малый замкнутый контур 2(рис. 1) и через все его точки провести линии тока 3(рис. 1), то образуется трубчатая поверхность, называемая трубкой тока. Часть потока внутри трубки тока называется элементарной струйкой. Струйку жидкости бесконечно малой толщины принято называть элементарной струйкой.

Живое сеченые или просто сечение потока — это поверхность в пределах потока, проведенная по нормали к линиям тока. Как правило, рассматривают плоские живые сечсния. Живое ссчсние кроме своей площади характеризуется смоченным периметром и гидравлическим радиусом.

Смоченный периметр  — это линия, по которой живое сечение соприкасается с ограничивающими его стенками.

— это линия, по которой живое сечение соприкасается с ограничивающими его стенками.

Гидравлический радиус  — это отношение пощади

— это отношение пощади  живого сечения к смоченному периметру.

живого сечения к смоченному периметру.

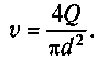

Расход. Средняя скорость. Уравнение расхода

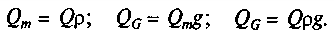

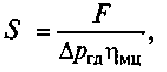

Расход — это количество жидкости, которое протекает через данное сечение в единицу времени. Количество жидкости можно измерять в единицах объема, массы или веса. Поэтому различают объемный  , массовый

, массовый  и весовой

и весовой  расходы. Между этими расходами существует такая же связь, как между объемом, массой и весом, т.е.

расходы. Между этими расходами существует такая же связь, как между объемом, массой и весом, т.е.

При расчете гидравлических систем наибольшее распространение получил объемный расход  .

.

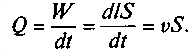

Очевидно, что расход связан со скоростью движения жидкости.. В идеальной жидкости (рис.2, а) отсутствует вязкость, следовательно, нет трения между слоями движущейся жидкости. Поэтому в сечении 1—1 струйки идеальной жидкости все скорости одинаковы и эпюра скоростей на рис. 2, а имеет прямоугольную форму.

Объемный расход идеальной жидкости составит

При течении потока реальной жидкости между ее слоями возникает трение. Крайние слои жидкости из-за трения о стенку имеют практически нулевую скорость (рис.2, б). По мере удаления от стенки каждый последующий слой приобретает более высокую скорость, и максимальная скорость в сечении  отмечается в середине потока. Следовательно, происходит перераспределение скоростей по сечению площадью

отмечается в середине потока. Следовательно, происходит перераспределение скоростей по сечению площадью  , что затрудняет определение математической взаимозависимости между основными геометрическими и кинематическими параметрами потока реальной жидкости.

, что затрудняет определение математической взаимозависимости между основными геометрическими и кинематическими параметрами потока реальной жидкости.

Поэтому вводится понятие средней скорости в сечении  , под которой будем понимать скорость, удовлетворяющую следующему равенству:

, под которой будем понимать скорость, удовлетворяющую следующему равенству:

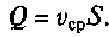

— это условная скорость, существующая в каком-то промежуточном слое потока реальной жидкости. Обычно она меньше максимальной скорости

— это условная скорость, существующая в каком-то промежуточном слое потока реальной жидкости. Обычно она меньше максимальной скорости  и лежит в пределах

и лежит в пределах

. При расчете гидравлических систем широко используется уравнение, которое можно получить из равенства расходов в двух сечениях одного потока. На рис.3 приведен поток жидкости. Очевидно, что расходы в сечениях 1—1 и 2— 2 этого потока жидкости одинаковы, т. е.

. При расчете гидравлических систем широко используется уравнение, которое можно получить из равенства расходов в двух сечениях одного потока. На рис.3 приведен поток жидкости. Очевидно, что расходы в сечениях 1—1 и 2— 2 этого потока жидкости одинаковы, т. е.

Тогда получим зависимость

связывающую основные геометрические и кинематические параметры потока в этих сечениях.

Это уравнение получило название уравнения неразрывности, или уравнения расхода. Оно позволяет определить среднюю скорость в любом сечении потока жидкости (например,  ), если известны хотя бы одна из средних скоростей этого потока (например,

), если известны хотя бы одна из средних скоростей этого потока (например,  ) и его геометрические размеры. Уравнение является законом сохранения вещества для потока (или струйки) жидкости, записанное при условии постоянства плотности жидкости в пределах рассматриваемого потока.

) и его геометрические размеры. Уравнение является законом сохранения вещества для потока (или струйки) жидкости, записанное при условии постоянства плотности жидкости в пределах рассматриваемого потока.

При расчетах машиностроительных гидросистем говорят о скорости в сечении потока, при этом понимают ее среднюю величину.

Ламинарный и турбулентный режим движения жидкости

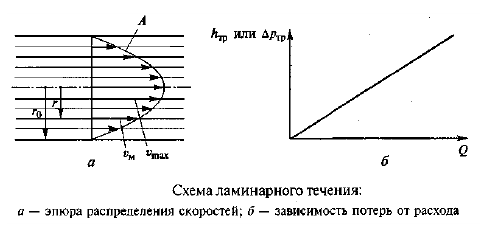

При ламинарном режиме жидкость движется отдельными струями без их перемешивания, все линии тока определяются формой русла потока и, если оно является прямолинейным с постоянным сечением, линии тока параллельны стенкам. В ламинарном потоке отсутствуют видимые вихреобразования, но существуют бесконечно малые (точечные) вихри вокруг мгновенных центров вращения частиц жидкости.

Если скорость течения жидкости начнет возрастать и при каком-то ее значении ламинарная струйка начнет разрушаться . Такую скорость принято называть критической  . Разрушение струйки сопровождается завихрениями и перемешиванием ее с соседними слоями воды. Такой режим течения принято называть турбулентным.

. Разрушение струйки сопровождается завихрениями и перемешиванием ее с соседними слоями воды. Такой режим течения принято называть турбулентным.

- Число Рейнольдса. Метод определения.

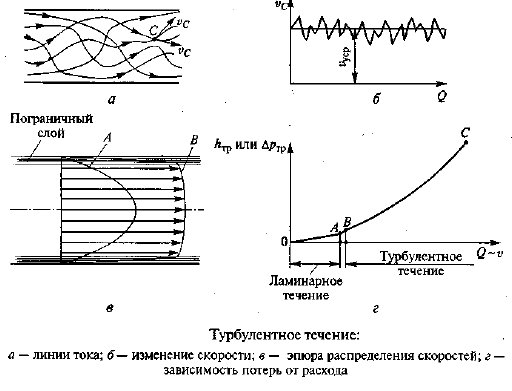

При турбулентном режиме течения происходит интенсивное перемешивание струек (слоев) жидкости с образованием большого количества крупных и мелких вихрей. Отдельные частицы жидкости движутся хаотично, и практически ни одна из них не повторяет траекторию другой. Они перемещаются как в продольном, так и в поперечном направлениях. Поэтому скорости и давления при турбулентном течении имеют пульсирующий характер.

В качестве критерия режима течения используется число Рейнольдса  .

.

где  — геометрический диаметр круглого сечения трубы,

— геометрический диаметр круглого сечения трубы,  — гидравлический диаметр для труб некруглого сечения.

— гидравлический диаметр для труб некруглого сечения.

Результаты экспериментов показывают, что разрушение ламинарного режима в круглых трубах начинается приблизительно при  = 2300. Это значение

= 2300. Это значение  принято называть критическим числом Рейнольдса. Таким образом, при

принято называть критическим числом Рейнольдса. Таким образом, при  < 2300 существует устойчивое ламинарное течение.

< 2300 существует устойчивое ламинарное течение.

Устойчивое (развитое) турбулентное течение устанавливается при  > 4000. Диапазон чисел Рейнольдса от 2300 до 4000 иногда называют переходной областью, при которой не может существовать ни устойчивого ламинарного, ни развитого турбулентного течений.

> 4000. Диапазон чисел Рейнольдса от 2300 до 4000 иногда называют переходной областью, при которой не может существовать ни устойчивого ламинарного, ни развитого турбулентного течений.

Необходимо также иметь в виду, что существуют факторы, косвенно влияющие на режимы течения жидкости в трубах. К ним следует прежде всего отнести вибрацию труб, местные гидравлические сопротивления, пульсацию расхода и др. Все они способствуют образованию турбулентного режима течения жидкости.

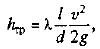

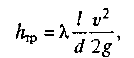

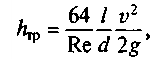

Формула Дарси для оценки потерь напора на трение  в трубе длиной I и диаметром

в трубе длиной I и диаметром  при средней скорости

при средней скорости  :

:

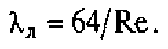

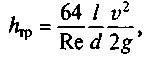

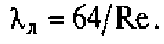

Зависимость для вычисления  (коэффициент Дарси), при ламинарном режиме течения:

(коэффициент Дарси), при ламинарном режиме течения:

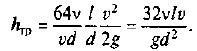

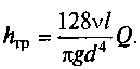

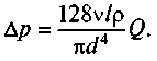

Зависимость потерь напора на трение от расхода жидкости (важно при исследовании работы гидравлических машиностроительных систем с ламинарными потоками).

С учетом формулы числа Рейднольдса получим:

Зависимость, связывающую среднюю скорость  и расход

и расход  ,

,

Математическая зависимость гидравлических потерь напора на трение  от расхода

от расхода  в трубопроводе при ламинарном течении:

в трубопроводе при ламинарном течении:

Формулы Пуазейля для определения потерь давления  .

.

Формула Пуазейля показывает, что гидравлические потери при ламинарном течении пропорциональны расходу, т. е. зависят от расхода в первой степени. График этой зависимости представляет собой прямую линию (рис. б). Поэтому такие потери называют линейными.

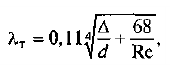

Для оценки гидравлических потерь напора при турбулентном режиме течения используется формула Дарен. Однако коэффициент потерь  определяется сложными процессами, его значение зависит не только от числа Рейнольдса, но и от шероховатости стенок трубы.

определяется сложными процессами, его значение зависит не только от числа Рейнольдса, но и от шероховатости стенок трубы.

При рассмотрении процессов турбулентного течения в трубах особое внимание следует уделить струйкам жидкости, которые движутся непосредственно вблизи стенок. Как следует из анализа эпюры распределения скоростей (линия  на рис.в,), около стенок их значения невелики. Поэтому вдоль стенки образуется особый слой с низкими скоростями, который принято называть вязким подслоем.

на рис.в,), около стенок их значения невелики. Поэтому вдоль стенки образуется особый слой с низкими скоростями, который принято называть вязким подслоем.

Для рассмотрения законов сопротивления при турбулентных течениях жидкости в трубах весь диапазон изменения  (от 4000 и выше) целесообразно разделить на три характерные области.

(от 4000 и выше) целесообразно разделить на три характерные области.

В первой характерной области, когда скорости течения жидкости относительно невелики (числа Рейнольдса также малы), вязкий подслой полностью скрывает шероховатость стенки, поэтому шероховатость не оказывает практического влияния на сопротивление движению. Эта область получила название области гидравлически гладких труб.

При увеличении скоростей движения жидкости (числа  также возрастают) толщина вязкого подслоя начинает уменьшаться и во второй характерной области сквозь него проступают бугорки шероховатой стенки, поэтому шероховатость начинает влиять на сопротивление движению жидкости.

также возрастают) толщина вязкого подслоя начинает уменьшаться и во второй характерной области сквозь него проступают бугорки шероховатой стенки, поэтому шероховатость начинает влиять на сопротивление движению жидкости.

В третьей характерной области, которая имеет место при высоких скоростях течения жидкости (и больших значениях  ), определяющее влияние на сопротивление потоку оказывает шероховатость стенок.

), определяющее влияние на сопротивление потоку оказывает шероховатость стенок.

Границы, разделяющие характерные области, не имеют явно выраженного характера и зависят не только от числа Рейнольдса, но и от степени шероховатости стенок.

В основе расчета процессов, происходящих в трубах при турбулентном течении лежат формула Дарси и различные экспериментальные данные, позволяющие определять значения коэффициента потерь напора на трение  . Эти экспериментальные данные представляются в различных справочниках в форме таблиц, графиков или эмпирических формул.

. Эти экспериментальные данные представляются в различных справочниках в форме таблиц, графиков или эмпирических формул.

Формула А.Д.Альтшуля:

где  — эквивалентная (условная) высота бугорков шероховатости.

— эквивалентная (условная) высота бугорков шероховатости.

Формула Альтшуля является универсальной и может быть применена для любой из трех характерных областей турбулентного течения.

Формула Блазиуса для области гидравлически гладких труб

Рассмотрим зависимость потерь напора от расхода при турбулентном течении.

При ламинарном течении потеря напора возрастает пропорционально расходу. Эта зависимость продемонстрирована на рис.г (прямая линия  ). В переходной области

). В переходной области  происходит перестройка течения с ламинарного на турбулентное и наблюдается некоторый скачок сопротивления. Далее при турбулентном течении идет более крутое нарастание потерь

происходит перестройка течения с ламинарного на турбулентное и наблюдается некоторый скачок сопротивления. Далее при турбулентном течении идет более крутое нарастание потерь  , степень зависимости которых от расхода приближается к квадратичной.

, степень зависимости которых от расхода приближается к квадратичной.

Таким образом, во всем диапазоне турбулентного течения кривая зависимости гидравлических потерь напора от расхода является квадратичной параболой или близка к ней.

- Уравнение Бернулли для струйки идеальной жидкости

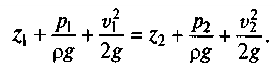

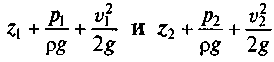

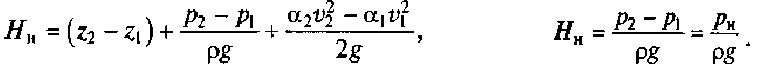

Каждый член уравнения представляет собой определенный вид удельной энергии (энергии, отнесенной к единице веса жидкости) и измеряется в линейных единицах (в СИ это метры).

Величины  и

и  являются удельными энергиями положения жидкости в сечениях. Их еще называют нивелирными высотами.

являются удельными энергиями положения жидкости в сечениях. Их еще называют нивелирными высотами.

Отношения  и

и  представляют собой удельные энергии давления (сжатия) жидкости в сечениях и называются еще пьезометрическими высотами.

представляют собой удельные энергии давления (сжатия) жидкости в сечениях и называются еще пьезометрическими высотами.

Суммы величин  и

и  являются удельными потенциальными энергиями жидкости в сечениях и называются также в гидравлике гидростатическими напорами.

являются удельными потенциальными энергиями жидкости в сечениях и называются также в гидравлике гидростатическими напорами.

Последние слагаемые в обеих частях уравнения Бернулли

представляют собой удельные кинетические энергии жидкости в сечениях и называются еще скоростными напорами.

Наконец, суммы

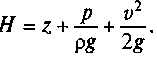

являются полными удельными энергиями в каждом сечении струйки жидкости. В гидравлике их принято называть полными напорами и обозначать символом

Энергетический смысл в потоке идеальной жидкости ее полная удельная энергия в сечении есть величина постоянная.

Физический смысл уравнения Бернулли:

«При установившемся (стационарном) движении тяжелой несжимаемой идеальной жидкости гидравлическая высота, равная сумме нивелирной, пьезометрической и скоростной высот, сохраняет свое значение вдоль линии тока (траектории) или вихревой линии».

Уравнение Бернулли является законом сохранения энергии для струйки идеальной жидкости.

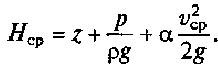

средний полный напор для реальной жидкости.

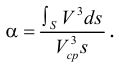

Коэффициент  (коэф. Корриолиса) -отношение действительной кинетической энергии реального потока в данном сечении к кинетической энергии того же потока, но посчитанного по средней скорости жидкости в данном сечении.

(коэф. Корриолиса) -отношение действительной кинетической энергии реального потока в данном сечении к кинетической энергии того же потока, но посчитанного по средней скорости жидкости в данном сечении.

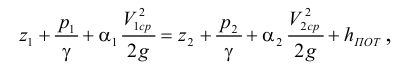

- Уравнение Бернулли для реальной жидкости

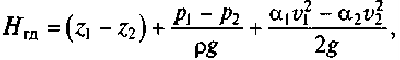

В развёрнутой форме уравнение Бернулли для вязкой жидкости имеет вид:

где  и

и  — геометрические высоты центров сечений 1 и 2, м;

— геометрические высоты центров сечений 1 и 2, м;  и

и  — давления в сечениях 1 и 2, Па;

— давления в сечениях 1 и 2, Па;  и

и  — средние скорости в сечениях 1 и 2, м/с;

— средние скорости в сечениях 1 и 2, м/с;  и

и  — коэффициенты Кориолиса;

— коэффициенты Кориолиса;  — удельный вес жидкости,

— удельный вес жидкости,  — ускорение свободного падения;

— ускорение свободного падения;  — потери напора между сечениями 1 и 2, м.

— потери напора между сечениями 1 и 2, м.

Скоростной напор потока реальной жидкости, вычисленный по средней скорости, отличается от реального скоростного напора потока. Для компенсации этого различия вводят поправочный коэффициент кинетической энергии (коэффициент Кориолиса) а, который вычисляют по формуле

Коэффициент Кориолиса представляет собой отношение действительной кинетической энергии потока жидкости к кинетической энергии потока, вычисленной по средней скорости потока. Величина коэффициента Кориолиса зависит от режима течения жидкости: при ламинарном режиме он равен двум, а при развитом турбулентном режиме он изменяется в пределах 1,05-1,02 и для упрощения расчётов его принимают равным единице.

Гидравлический расчет трубопровода.

План.

- Классификация потерь напора жидкости в трубопроводе.

- Потери напора при ламинарном течении в круглых трубах.

- Потери напора при турбулентном течении в трубах.

- Местные гидравлические сопротивления.

- Местные сопротивления при больших и малых числах Рейнольдса.

- Потери по длине.

Содержание:

Классификация потерь напора жидкости в трубопроводе.

Из уравнения Бернулли для реальной жидкости следует, что по ходу течения жидкости происходят потери напора —  . Эти потери возникают из-за потери энергии потока, при перемещении жидкости в трубопроводе. Они образуются внутри потока, между потоком и жидкостью, из-за геометрии трубопровода и водопроводной арматуры в гидравлической сети.

. Эти потери возникают из-за потери энергии потока, при перемещении жидкости в трубопроводе. Они образуются внутри потока, между потоком и жидкостью, из-за геометрии трубопровода и водопроводной арматуры в гидравлической сети.

В совокупности эти причины в результате дают потери напора в сети. Чем крупнее и сложнее сеть, тем больше потери напора. Таким образом, можно выделить следующие потери напора:

-потери по длине,

-местные потери.

Потери по длине связаны с потерями внутри потока и взаимодействия потока с трубопроводом. Определяются потери по формуле Дарси.

Местные потери связаны с изменением геометрии трубопровода и наличия водопроводной арматуры в сети. Определяются по справочным данным.

Указанные потери вместе составляют суммарные потери напора трубопровода.. В крупных магистральных сетях, длинных трубопроводах доля местных потерь ничтожна мала по сравнению с потерями по длине. В трубопроводах, где местные потери менее 5% трубопровод длинный.

В коротких трубопроводах, значение потерь по длине мало. В данном случае учитываются местные потери.

- Потери напора при ламинарном течении в круглых трубах

При ламинарном течении в жидкости возникает трение, вызванное ее вязкостью. Теория ламинарного течения основывается на законе трения Ньютона.

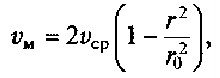

При ламинарном течении закон распределения скоростей (независимо от числа Рейнольдса) имеет квадратичный характер, т.е. эпюра распределения скоростей (линия  ) является квадратичной параболой и описывается математической зависимостью

) является квадратичной параболой и описывается математической зависимостью

где  и

и  — соответственно радиус трубы и произвольный радиус, на котором определяется местная скорость

— соответственно радиус трубы и произвольный радиус, на котором определяется местная скорость  .

.

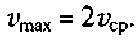

При  = 0 связь между максимальной

= 0 связь между максимальной  и средней

и средней  скоростями:

скоростями:

Численное значение коэффициента Кориолиса  для ламинарного режима течения:

для ламинарного режима течения:

- Потери напора при турбулентном течении в трубах.

Турбулентное течение сопровождается интенсивным перемешиванием струек и слоев жидкости с образованием большого количества крупных и мелких вихрей. Отдельные частицы жидкости движутся хаотично, и практически ни одна из них не повторяет траекторию другой.

При турбулентном течении пульсирующий характер имеют все параметры потока, т.е. физические параметры в турбулентном потоке переменны во времени, следовательно турбулентное течение является неустановившимся течением.

Однако пульсация параметров турбулентного потока происходит около какого-то усредненного значения. Поэтому в дальнейшем турбулентное течение будем условно считать установившимся, а вместо пульсирующих параметров будем принимать их усредненные значения.

При турбулентном течении из-за перемешивания струек и обмена частицами жидкости между соседними слоями происходит выравнивание скоростей в центральной части потока (линия  В на рис.в) а у стенки, наоборот, имеет место резкое изменение скоростей, причем более значительное, чем при ламинарном течении. В общем случае эпюра распределения скоростей при турбулентном течении напоминает прямоугольник (или трапецию), что характерно для идеальной жидкости.

В на рис.в) а у стенки, наоборот, имеет место резкое изменение скоростей, причем более значительное, чем при ламинарном течении. В общем случае эпюра распределения скоростей при турбулентном течении напоминает прямоугольник (или трапецию), что характерно для идеальной жидкости.

Коэффициент Кориолиса  , учитывающий неравномерность распределения скоростей по сечению потока, при турбулентном режиме приближается к 1.

, учитывающий неравномерность распределения скоростей по сечению потока, при турбулентном режиме приближается к 1.

Для оценки гидравлических потерь напора при турбулентном режиме течения используется формула Дарси. Однако коэффициент потерь  определяется сложными процессами, его значение зависит не только от числа Рейнольдса, но и от шероховатости стенок трубы.

определяется сложными процессами, его значение зависит не только от числа Рейнольдса, но и от шероховатости стенок трубы.

Местные гидравлические сопротивления

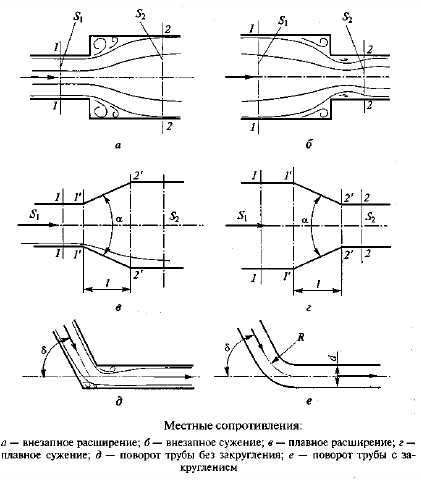

К местным сопротивлениям относят короткие участки труб (каналов), в которых происходит изменение скоростей движения жидкости по величине и направлению. Простейшие местные сопротивления можно условно разделить на сопротивления, вызванные изменением сечения потока (расширение, сужение), и сопротивления, связанные с изменением направления движения жидкости. Но большинство местных сопротивлений являются комбинациями указанных случаев.

Местные гидравлические сопротивления оказывают существенное влияние на работу гидросистем с турбулентными потоками жидкости. В гидросистемах с ламинарными потоками в большинстве случаев эти потери напора малы по сравнению с потерями на трение в трубах.

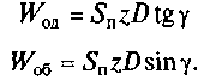

Основной причиной гидравлических потерь напора в большинстве местных сопротивлений является вихреобразование, которые пропорциональны квадрату скорости жидкости, и для их определения используется формула Вейсбаха.

В машиностроительных гидросистемах с турбулентными потоками жидкости могут встретиться местные сопротивления, внутри которых имеют место ламинарные течения. Потери в таких сопротивлениях пропорциональны скорости (и расходу) в первой степени, т. е. носят линейный характер.

При вычислении потерь напора по формуле Вейсбаха наибольшей трудностью является определение безразмерного коэффициента местного сопротивления  . Значений этого коэффициента получено в результате экспериментальных исследований.

. Значений этого коэффициента получено в результате экспериментальных исследований.

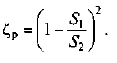

Для внезапного расширения потока (рис. а) имеется теоретически полученная формула для коэффициента  , который однозначно определяется соотношением площадей до расширения

, который однозначно определяется соотношением площадей до расширения  и после него

и после него  :

:

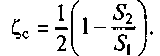

Для внезапного сужения потока (рис. б) используется эмпирическая формула, предложенная И. Е. Идельчиком, которая также учитывает соотношение площадей до расширения  и после него

и после него  :

:

Для внезапного сужения потока тоже необходимо отметить частный случай, когда жидкость вытекает из бака по трубе, т. е. когда площадь сечения потока в трубе  значительно меньше таковой в баке

значительно меньше таковой в баке  Тогда

Тогда  .

.

Постепенное расширение потока (рис.в,) и постепенное сужение потока (рис.г). Расширяющееся русло в гидравлике принято называть диффузором, а сужающееся — конфузором. Если конфузор выполнен с плавными переходами то его называют соплом.

Значения коэффициентов для постепенного расширения  и постепенного сужения

и постепенного сужения  находят с введением поправочных коэффициентов

находят с введением поправочных коэффициентов  и

и

.

.

Поправочные коэффициенты

и кс имеют численные значения меньше единицы, зависят от углов а, а также от плавности переходов в сечениях. Их значения приводятся в справочниках.

и кс имеют численные значения меньше единицы, зависят от углов а, а также от плавности переходов в сечениях. Их значения приводятся в справочниках.

Местными сопротивлениями являются также повороты потоков. Они могут быть с внезапным поворотом трубы (рис. д) или с плавным поворотом (рис. е).

Внезапный поворот трубы (или колено) вызывает значительные вихреобразования (рис. д) и значительные потери напора

Коэффициент сопротивления колена  определяется углом поворота

определяется углом поворота  (определяется по справочнику).

(определяется по справочнику).

Плавный поворот трубы (или отвод) снижает вихреобразование и потери напора. Коэффициент  зависит от угла поворота

зависит от угла поворота  и от относительного радиуса поворота

и от относительного радиуса поворота  (рис. е). Для определения коэффициента

(рис. е). Для определения коэффициента  существуют различные эмпирические зависимости, которые приводятся в справочниках.

существуют различные эмпирические зависимости, которые приводятся в справочниках.

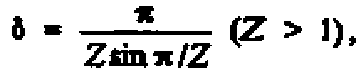

Два или более гидравлических сопротивления, установленных в одной трубе, могут оказывать взаимное влияние, если расстояние между ними менее  — диаметр трубы).

— диаметр трубы).

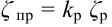

Местные сопротивления при больших и малых числах Рейнольдса.

Вканале жиклера существует ламинарное течение. Потери напора в жиклере будут складываться из потерь на трение в канале и потерь на внезапное расширение потока при выходе из этого канала. Причем первый вид из указанных потерь будет пропорционален скорости в первой степени (так как в канале ламинарное течение), а второй — квадрату скорости (потери на вихреобразование).

Формула для коэффициента сопротивления жиклера при двух видах потерь

Это общее выражение для коэффициента любого местного сопротивления. Первое слагаемое учитывает линейные потери, а второе — квадратичные. Соотношение между первым и вторым слагаемыми зависит от геометрических размеров каждого конкретного сопротивления.

В большинстве случаев один из видов потерь существенно превышает второй, поэтому при проведении реальных расчетов одним из слагаемых формулы пренебрегают.

Если квадратичные потери превышают линейные, то пренебрегают первым слагаемым и тогда

Если квадратичные потери существенно меньше линейных потерь, то пренебрегают вторым слагаемым и тогда

Сущность метода эквивалентной длины заключается в том, что для местного сопротивления задаются эквивалентная длина и условный диаметр (или условная площадь сечения). Причем их значения выбираются такими, что потери напора в условном трубопроводе равны потерям в данном гидравлическом сопротивлении. Тогда определение потерь в этом местном сопротивлении проводят по расчетным зависимостям для трубопровода.

При расчетах напорных трубопроводов основной задачей является либо определение пропускной способности (расхода), либо потери напора на том или ином участке, равно как и на всей длине, либо диаметра трубопровода на заданных расходе и потерях напора.

В практике трубопроводы делятся на короткие и длинные. К первым относятся все трубопроводы, в которых местные потери напора превышают 5… 10% потерь напора по длине. При расчетах таких трубопроводов обязательно учитывают потери напора в местных сопротивлениях. К ним относят, к примеру, маслопроводы объемных передач.

Ко вторым относятся трубопроводы, в которых местные потери меньше 5… 10% потерь напора по длине. Их расчет ведется без учета местных потерь. К таким трубопроводам относятся, например, магистральные водоводы, нефтепроводы.

Учитывая гидравлическую схему работы длинных трубопроводов, их можно разделить также на простые и сложные. Простыми называются последовательно соединенные трубопроводы одного или различных сечений, не имеющих никаких ответвлений. К сложным трубопроводам относятся системы труб с одним или несколькими ответвлениями, параллельными ветвями и т.д. К сложным относятся и так называемые кольцевые трубопроводы.

Потери по длине

Формула Дарси для оценки потерь напора на трение  в трубе длиной I и диаметром

в трубе длиной I и диаметром  при средней скорости

при средней скорости  :

:

Зависимость для вычисления  (коэффициент Дарси), при ламинарном режиме течения:

(коэффициент Дарси), при ламинарном режиме течения:

Зависимость потерь напора на трение от расхода жидкости (важно при исследовании работы гидравлических машиностроительных систем с ламинарными потоками).

Гидросистемы и гидромашины.

План.

- Объемный гидродвигатель. Классы и виды.Классификация объемных гидродвигателей.

- Объемные гидравлические двигатели. Гидроцилиндры.

- Применение гидроцилиндров.

- Выбор типа и типаразмера силового цилиндра.

Содержание:

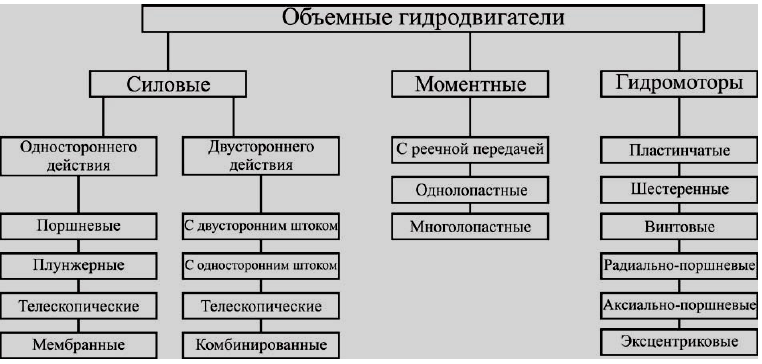

Объемный гидродвигатель. Классификация объемных гидродвигателей.

Объемным гидродвигателем называется гидромашина для преобразования энергии потока рабочей жидкости в энергию движения выходного звена.

Гидродвигатели разделяют на три класса:

- Гидроцилиндры — объемные гидродвигатели с поступательным движением выходного звена;

- Поворотные (моментные) гидродвигатсли с ограниченным углом поворота выходного звена;

- Гидромоторы — объемные гидродвигатели с вращательным движением выходного звена

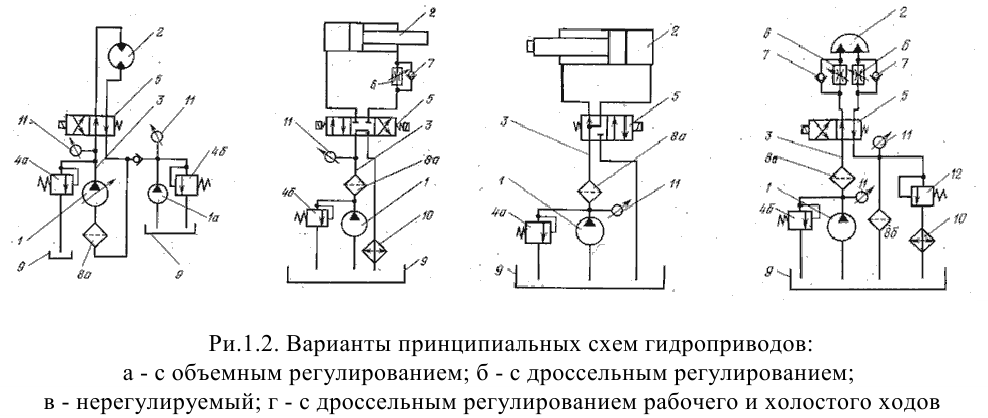

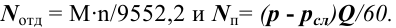

Классификация объемных гидродвигателей В зависимости от конструкции и типа входящих в состав гидропередачи элементов объемные гидроприводы можно классифицировать по нескольким признакам.

По характеру движения выходного звена гидродвигателя:

- гидропривод вращательного движения (рис. 1.2, а), когда в качестве гидродвигателя применяется гидромотор, у которого ведомое звено (вал или корпус) совершает неограниченное вращательное движение;

- гидропривод поступательного движения (рис. 1.2, б, в), у которого в качестве гидродвигатсля применяется гидроцилиндр — двигатель с возвратно-поступательным движением ведомого звена (штока поршня, плунжера или корпуса);

- гидропривод поворотного движения (рис.1.2, г), когда в качестве гидродвигателя применен поворотный гидроцилиндр, у которого ведомое звено (вал или корпус) совершает возвратно-поворотное движение на угол, меньший 360 .

- По возможности регулирования: регулируемый гидропривод, в котором в процессе его эксплуатации скорость выходного звена гидродвигателя можно изменять по требуемому закону. В свою очередь регулирование может быть дроссельным (рис. 1.2, б, г), объемным (рис. 1.2, а), объемно-дроссельным или изменением скорости двигателя, приводящего в работу насос. Регулирование может быть ручным или автоматическим. В зависимости от задач регулирования гидропривод может быть стабилизированным, программным или следящим. Регулированию гидропривода будет посвящена отдельная лекция;

нерегулируемый гидропривод, у которого нельзя изменять скорость движения выходного звена гидропередачи в процессе эксплуатации.

- По схеме циркуляции рабочей жидкости: гидропривод с замкнутой схемой циркуляции (рис. 1.2, а), в котором рабочая жидкость от гидродвигателя возвращается во всасывающую гидролинию насоса. Гидропривод с замкнутой циркуляцией рабочей жидкости компактен, имеет небольшую массу и допускает большую частоту вращения ротора насоса без опасности возникновения кавитации, поскольку в такой системе во всасывающей линии давление всегда превышает атмосферное. К недостаткам следует отнести плохие условия для охлаждения рабочей жидкости, а также необходимость спускать из гидросистемы рабочую жидкость при замене или ремонте гидроаппаратуры;

гидропривод с разомкнутой системой циркуляции (рис. 1.2, б, в, г), в котором рабочая жидкость постоянно сообщается с гидробаком или атмосферой. Достоинства такой схемы — хорошие условия для охлаждения и очистки рабочей жидкости. Однако такие гидроприводы громоздки и имеют большую массу, а частота вращения ротора насоса ограничивается допускаемыми (из условий бескавитационной работы насоса) скоростями движения рабочей жидкости во всасывающем трубопроводе.

- По источнику подачи рабочей жидкости: насосные гидроприводы, в которых рабочая жидкость подается в гидродвигатели насосами, входящих в состав этих гидроприводов; аккумуляторные гидроприводы, в которых рабочая жидкость подается в гидродвигатели из гидроаккумуляторов, предварительно заряженных от внешних источников, не входящих в состав данных гидроприводов; магистральные гидроприводы, в которых рабочая жидкость подается к гидродвигателям от специальной магистрали, не входящей в состав этих приводов.

- По типу приводящего двигателя гидроприводы могут быть с электроприводом, приводом от ДВС, турбин и т.д.

Принцип работы объемного гидропривода основан на законе Паскаля, по которому всякое изменение давления в какой-либо точке покоящейся жидкости, не нарушающее ее равновесия, передается в остальные ее точки без изменения (рис. 1.2).

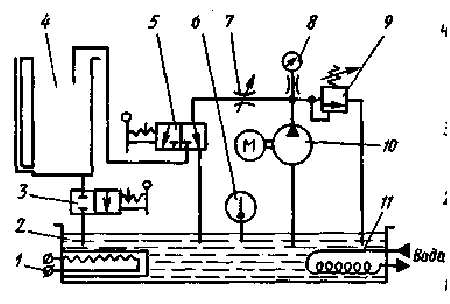

Насосом 1 рабочая жидкость подастся в напорную гидролинию 3 и далее через распределитель 5 к гидродвигателю 2. При одном положении гидрораспределителя совершается рабочий ход гидродвигателя, а при другом положении — холостой. Из гидродвигателя жидкость через распределитель поступает в сливную гидролинию и далее или в гидробак 9, или во всасывающую гидролинию насоса (в гидроприводах с замкнутой схемой циркуляции рабочей жидкости, см. рис. 1.2, а). В резервуаре жидкость охлаждается и снова поступает в гидросистему. Надежная работа гидропривода возможна только при соответствующей очистке рабочей жидкости фильтрами 8.

Регулирование скорости движения выходного звена гидродвигателя может быть дроссельным или объемным. При дроссельном регулировании в гидросистеме устанавливаются нерегулируемые насосы, а изменение скорости движения выходного звена достигается изменением расхода рабочей жидкости через дроссель 6. При объемном регулировании скорость движения выходного звена гидродвигателя изменяется подачей регулируемого насоса либо за счет применения регулируемого гидромотора.

Защита гидросистемы от чрезмерного повышения давления обеспечивается предохранительным 4а или переливным 46 клапанами, которые настраиваются на максимально допустимое давление. Если нагрузка на гидродвигатель возрастает сверх установленной, то весь поток рабочей жидкости будет идти через предохранительный или переливной клапаны, минуя гидродвигатель. Контроль за давлением на отдельных участках гидросистемы осуществляется по манометрам 11.

Работа гидроагрегатов сопровождается утечками рабочей жидкости. В гидросистемах с замкнутой циркуляцией утечки компенсируются специальным подпитывающим насосом 1а (рис. 1.2, а).

К основным преимуществам гидропривода относятся:

- • возможность универсального преобразования механической характеристики приводного двигателя в соответствии с требованиями нагрузки;

- • простота управления и автоматизации;

- • простота предохранения приводного двигателя и исполнительных органов машин от перегрузок; например, если усилие на штоке гидроцилиндра становится слишком большим (такое возможно, в частности, когда шток, соединённый с рабочим органом, встречает препятствие на своем пути), то давление в гидросистеме достигает больших значений — тогда срабатывастпредохранитсльный клапан в гидросистеме, и после этого жидкость идёт на слив в бак, и давление уменьшается;

- • надёжность эксплуатации;

- • широкий диапазон бесступенчатого регулирования скорости выходного звена; например, диапазон регулирования частоты вращения гидромотора может составлять от 2500 об/мин до 30-40 об/мин, а в некоторых случаях, у гидромоторов специального исполнения, доходит до 1-4 об/мин, что для электромоторов трудно реализуемо;

- • большая передаваемая мощность на единицу массы привода; в частности, масса гидравлических машин примерно в 10-15 раз меньше массы электрических машин такой же мощности;

- • самосмазываемость трущихся поверхностей при применении минеральных и синтетических масел в качестве рабочих жидкостей; нужно отметить, что при техническом обслуживании, например, мобильных строительно-дорожных машин на смазку уходит до 50% всего времени обслуживания машины, поэтому самосмазываемость гидропривода является серьёзным преимуществом;

- • возможность получения больших сил и мощностей при малых размерах и весе передаточного механизма;

- • простота осуществления различных видов движения — поступательного, вращательного, поворотного;

- • возможность частых и быстрых переключений при возвратно-поступательных и вращательных прямых и реверсивных движениях;

- • возможность равномерного распределения усилий при одновременной передаче на несколько приводов;

- • упрощённость компоновки основных узлов гидропривода внутри машин и агрегатов, в сравнении с другими видами приводов.

- К недостаткам гидропривода относятся:

- • утечки рабочей жидкости через уплотнения и зазоры, особенно при высоких значениях давления в гидросистеме, что требует высокой точности изготовления деталей гидрооборудования;

- • нагрев рабочей жидкости при работе, что приводит к уменьшению вязкости рабочей жидкости и увеличению утечек, поэтому в ряде случаев необходимо применение специальных охладительных устройств и средств тепловой защиты;

- • более низкий КПД чем у сопоставимых механических передач;

- • необходимость обеспечения в процессе эксплуатации чистоты рабочей жидкости, поскольку наличие большого количества абразивных частиц в рабочей жидкости приводит к быстрому износу деталей гидрооборудования, увеличению зазоров и утечек через них, и, как следствие, к снижению объемного КПД;

- • необходимость защиты гидросистемы от проникновения в неё воздуха, наличие которого приводит к нестабильной работе гидропривода, большим гидравлическим потерям и нагреву рабочей жидкости;

- • пожароопасность в случае применения горючих рабочих жидкостей, что налагает ограничения, например, на применение гидропривода в горячих цехах;

- • зависимость вязкости рабочей жидкости, а значит и рабочих параметров гидропривода, от температуры окружающей среды;

- • в сравнении с пневмо- и электроприводом — невозможность эффективной передачи гидравлической энергии на большие расстояния вследствие больших потерь напора в гидролиниях на единицу длины.

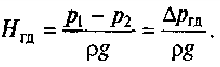

Параметры, характеризующие работу гидродвигателя с возвратно-поступательным

движением выходного звена: напор, потребляемый гидродвигателем  , м — полная удельная энергия, отбираемая гидродвигателем у потока рабочей жидкости;

, м — полная удельная энергия, отбираемая гидродвигателем у потока рабочей жидкости;

Равен разности полных напоров на входе гидродвигателя и на выходе из него.

где индекс 1 относится к параметрам потока на входе, а индекс 2 — на выходе гидродвигателя.

Основной величиной, определяющей значение напора  , потребляемого гидродвигателем, является разность пьезометрических высот [второе слагаемое в формуле]. Разность давлений на входе и выходе гидродвигателя называют давлением, потребляемым гидродвигателем, или перепадом давления на гидродвигателе или потерей давления в гидродвигателе.

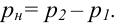

, потребляемого гидродвигателем, является разность пьезометрических высот [второе слагаемое в формуле]. Разность давлений на входе и выходе гидродвигателя называют давлением, потребляемым гидродвигателем, или перепадом давления на гидродвигателе или потерей давления в гидродвигателе.  .

.

расход, потребляемый гидродвигателем  — объем жидкости, потребляемый гидродвигателем из трубопровода в единицу времени; (см §2)

— объем жидкости, потребляемый гидродвигателем из трубопровода в единицу времени; (см §2)

скорость поступательного движения выходного штока  м/с; (см §2) нагрузка (сила) на штоке гидродвигателя

м/с; (см §2) нагрузка (сила) на штоке гидродвигателя  Н; (см §2)

Н; (см §2)

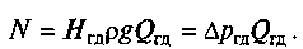

потребляемая мощность гидродвигателя  Вт — мощность, отбираемая гидродвигателем у потока жидкости, проходящего через него;

Вт — мощность, отбираемая гидродвигателем у потока жидкости, проходящего через него;

Потребляемой мощностью для гидродвигателя является мощность, подводимая к нему с потоком жидкости:

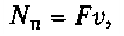

полезная мощность гидродвигателя  Вт — мощность, развиваемая на выходном звене гидродвигателя;

Вт — мощность, развиваемая на выходном звене гидродвигателя;

где  — сила сопротивления движению выходного звена;

— сила сопротивления движению выходного звена;  — скорость перемещения выходного звена.

— скорость перемещения выходного звена.

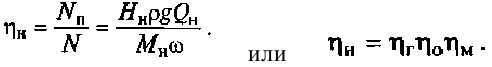

коэффициент полезного действия (КПД) гидродвигателя  — отношение полезной мощности гидродвигателя к потребляемой.

— отношение полезной мощности гидродвигателя к потребляемой.

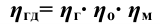

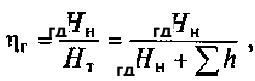

Гидродвигатель может характеризоваться как полным  так и частными КПД, которые взаимосвязаны зависимостью

так и частными КПД, которые взаимосвязаны зависимостью

Частные КПД учитывают три основных вида потерь энергии.

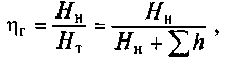

- Гидравлические потери — это потери напора на движение жидкости в каналах внутри гидромашины. (гидравлический КПД

).

).

где  — теоретический напор гидродвигателя;

— теоретический напор гидродвигателя;  — суммарные потери напора на движение жидкости внутри гидродвигателя.

— суммарные потери напора на движение жидкости внутри гидродвигателя.

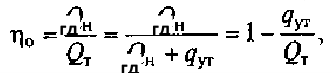

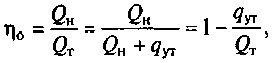

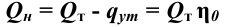

- Объемные потери — это потери на утечки и циркуляцию жидкости через зазоры внутри гидромашины из области высокого давления в область низкого (объемный КПД

).

).

где  — теоретическая подача гидродвигателя;

— теоретическая подача гидродвигателя;  — суммарная утечка жидкости из области нагнетания в область низкого давления.

— суммарная утечка жидкости из области нагнетания в область низкого давления.

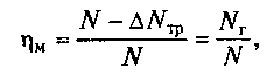

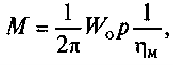

- Механические потери — это потери на механическое трение в уплотнениях гидромашины, (механический КПД

).

).

где  — мощность, затрачиваемая на преодоление сил трения, возникающих в уплотнениях гидродвигателя;

— мощность, затрачиваемая на преодоление сил трения, возникающих в уплотнениях гидродвигателя;  — гидравлическая мощность — мощность, которую насос создал бы, если бы не было объемных и гидравлических потерь.

— гидравлическая мощность — мощность, которую насос создал бы, если бы не было объемных и гидравлических потерь.

- Объемные гидравлические двигатели. Гидроцилиндры.

В гидравлическом двигателе происходит преобразование энергии потока жидкости в механическую работу: подводится жидкость под давлением, а на выходе имеет место возвратно-поступательное или вращательное движение выходного звена. По характеру движения выходного звена из объемных гидродвигателей выделяют две большие группы: гидравлические цилиндры (гидроцилиндры) и гидравлические моторы (гидромоторы).

Гидравлическим цилиндром называется объемный гидродвигатель с возвратно-поступательным движением выходного звена.

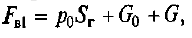

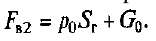

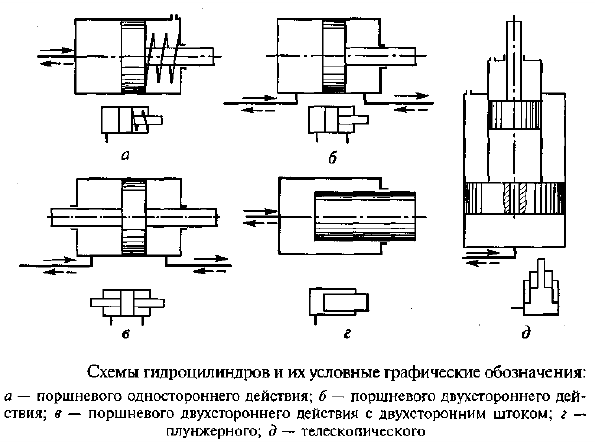

На рабочий орган гидроцилиндра одностороннего действия жидкость может оказывать давление только с одной стороны, (схема рис. а, г, д). В этих цилиндрах движение поршня в одну сторону обеспечивастся за счет жидкости, подводимой в полость, а обратное перемещение — другим способом — за счет пружины (см. рис. а) или веса груза при вертикальном движении поршня (см. рис. д).

Перемещение рабочего органа гидроцилиндра двухстороннего действия в обоих направлениях обеспечивается за счет рабочей жидкости (рис. б,в). В таких гидроцилиндрах жидкость подводится как в левую полость, так и в правую.

Гидроцилиндры подразделяются также по конструкции рабочего органа. Наибольшее распространение получили гидроцилиндры с рабочим органом в виде 1 поршня или 2 плунжера, причем поршневые гидроцилиндры могут быть выполнены с односторонним (см. рис. а, б) или двухсторонним штоком (см. рис. в), а плунжерные гидроцилиндры могут быть только одностороннего действия и с односторонним штоком (см. рис. г).

По характеру хода выходного звена гидроцилиндры делятся на одноступенчатые и телескопические (многоступенчатые). Одноступенчатые гидроцилиндры — на рис.я—г. Телескопические гидроцилиндры представляют собой несколько вставленных друг в друга поршней («на рис.с) приведена схема двухступенчатого телескопического гидроцилиндра одностороннего действия). Телескопические гидроцилиндры используются при установочной длине гидроцилиндра менее требуемого хода штока. В таком гидроцилиндре поршни выдвигаются последовательно друг за другом.

Полный КПД гидроцилиндров определяется в первую очередь механическим КПД, который для большинства конструкций составляет 0,85…0,95. Гидравлические потери в цилиндрах практически отсутствуют, и гидравлический КПД  . Объемные потери в рассматриваемых устройствах могут иметь место в зазоре между поршнем и цилиндром. Однако при уплотнении этого места резиновыми кольцами или манжетами они малы. Тогда объемный КПД также можно считать равным единице

. Объемные потери в рассматриваемых устройствах могут иметь место в зазоре между поршнем и цилиндром. Однако при уплотнении этого места резиновыми кольцами или манжетами они малы. Тогда объемный КПД также можно считать равным единице  .

.

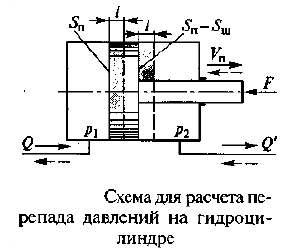

Две основные формулы расчета перепада давлений на гидроцилиндре: на примере гидроцилиндра двухстороннего действия с односторонним штоком.

1 связывает силу  на штоке и перепад давлений на гидроцилиндре

на штоке и перепад давлений на гидроцилиндре

где  — эффективная площадь, на которую действует подводимое давление.

— эффективная площадь, на которую действует подводимое давление.

При движении жидкости слева направо (см. рис.) этой площадью является площадь поршня

, а при обратном движении — площадь поршня за вычетом площади штока

, а при обратном движении — площадь поршня за вычетом площади штока

2 формула связывает расход и скорость движения поршня:

Формула записана в двух вариантах, так как расходы до гидроцилиндра и после него различны. Поршень (см. рис.) переместился из начального положения вправо на расстояние  в левую полость гидроцилиндра поступил объем жидкости

в левую полость гидроцилиндра поступил объем жидкости  , а из правой полости вытеснился меньший объем

, а из правой полости вытеснился меньший объем  . Из соотношения объемов

. Из соотношения объемов  и

и  следует, что расходы до и после гидроцилиндра связаны зависимостью

следует, что расходы до и после гидроцилиндра связаны зависимостью

Для гидроцилиндра с двухсторонним штоком (см. рис. в)

- Применение гидроцилиндров.

Применяются в качестве исполнительных механизмов различных машин.

Гидроцилиндры используются как гидроусилители (бустеры) в системах приводов блокировочных фрикционов и дисковых тормозов, планетарных механизмов поворота, в коробке передач для переключения скоростей переднего хода (сервобустеры), в механизме включения главного фрикциона, в качестве рабочих цилиндров колесных тормозов, в качестве гидроусилителей руля поворота на всех тяжелых грузовиках (КамАЗ, КрАЗ и др.), а также в некоторых моделях легковых автомобилей.

Выбор типа и типоразмера силового цилиндра

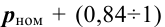

Тип гидроцилиндра и номинальное рабочее давление рном выбирается исходя из технического задания: назначения; описания условий его эксплуатации; основных технических требований, включающих характер движения выходного звена, максимальное значение преодолеваемой нагрузки, диапазон регулирования скорости, требования к ее стабильности; и т.п.

Под номинальным давлением понимают наибольшее давление, при котором устройство должно работать в течение установленного срока службы с сохранением параметров в заданных пределах.

Далее выбирают гидроцилиндр из существующего в каталоге типоразмерного ряда. При этом максимальный рабочий перепад давления на гидроцилиндре  на предварительной стадии расчета принимают на 10…20 % меньше выбранного значения

на предварительной стадии расчета принимают на 10…20 % меньше выбранного значения  учитывая возможные потери давления в гидросистеме.

учитывая возможные потери давления в гидросистеме.

Гидроцилиндр подбирается по необходимому перемещению штока и по эффективной площади поршня  , расчетное значение которой определяют из формулы :

, расчетное значение которой определяют из формулы :

где  и

и  — соответственно максимальная сила на штоке гидроцилиндра и его механический КПД.

— соответственно максимальная сила на штоке гидроцилиндра и его механический КПД.

На основании полученного значения  из каталога выбирается гидроцилиндр, у которого эффективная площадь поршня не меньше расчетной.

из каталога выбирается гидроцилиндр, у которого эффективная площадь поршня не меньше расчетной.

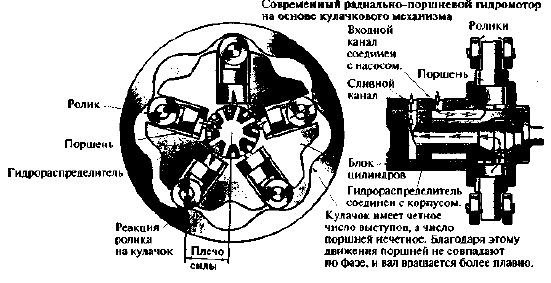

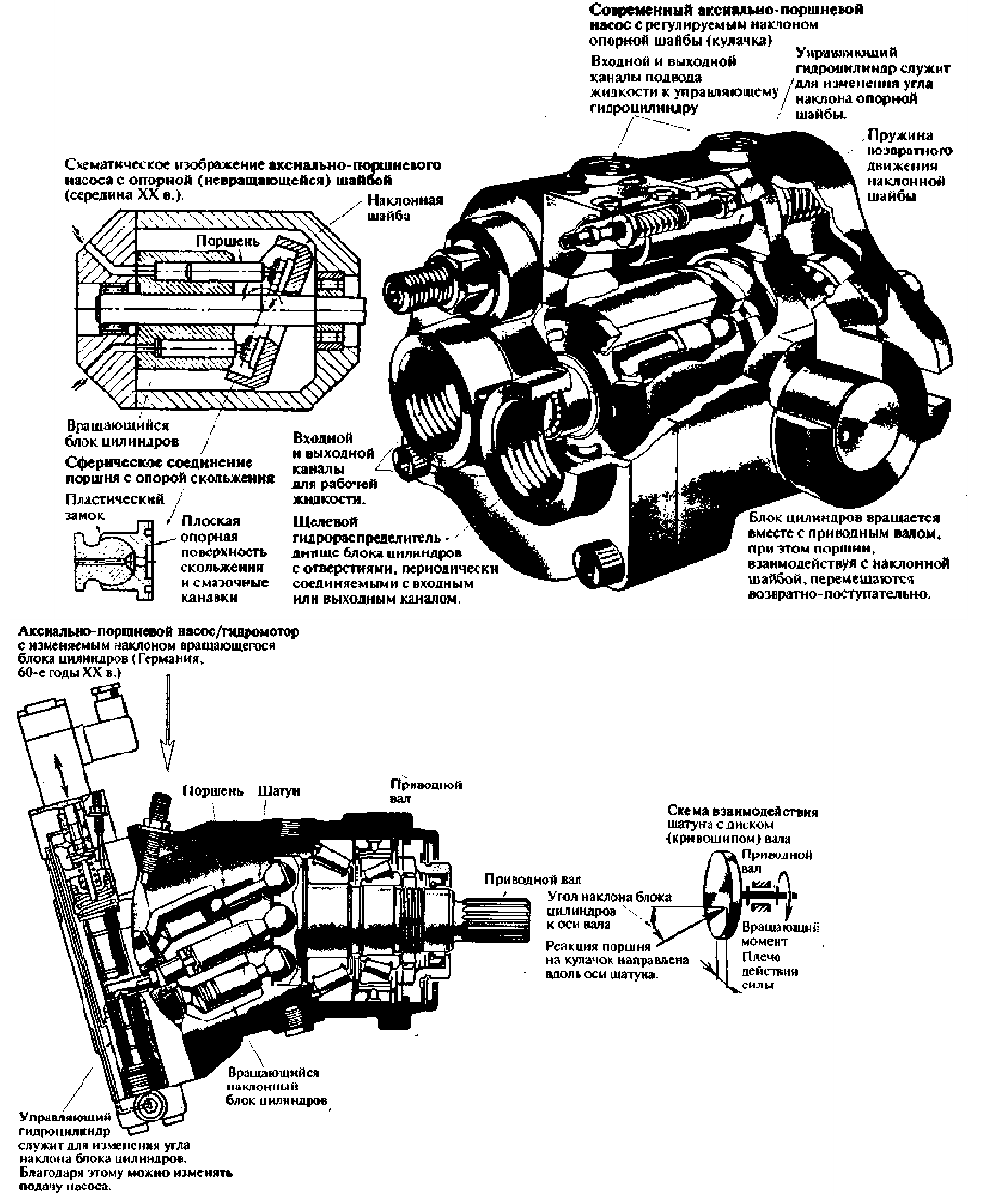

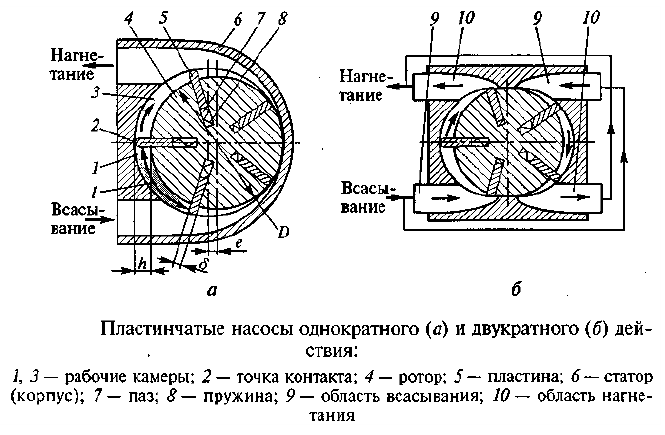

Радиально-поршневые гидромашины. Гидромоторы многократного действия.

План.

- Параметры, характеризующие работу гидродвигателя и насоса.

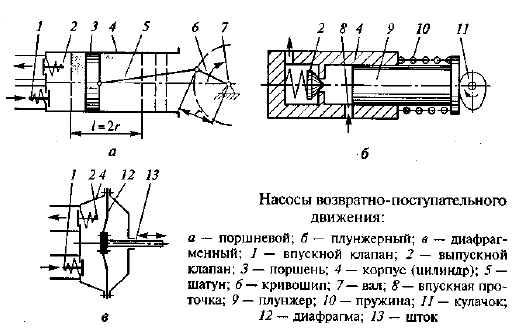

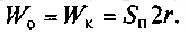

- Возвратно-поступательные (поршневые) насосы.

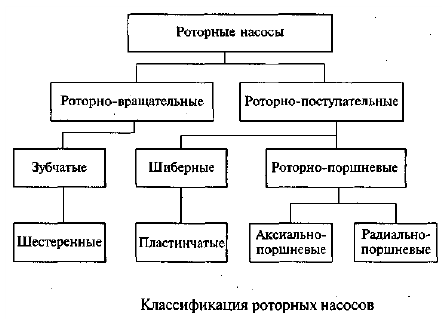

- Свойства и классификация роторных насосов.

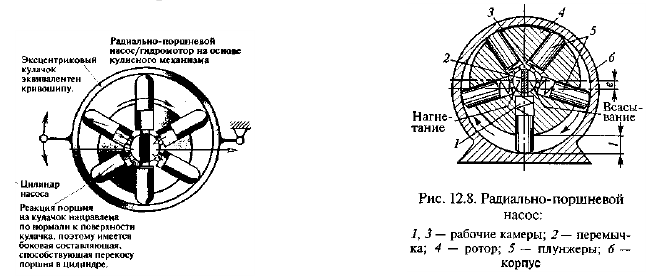

- Радиально-поршневые насосы.

- Гидромоторы многократного действия.

Содержание:

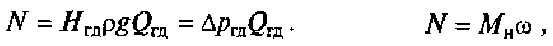

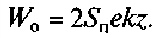

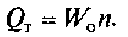

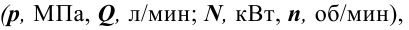

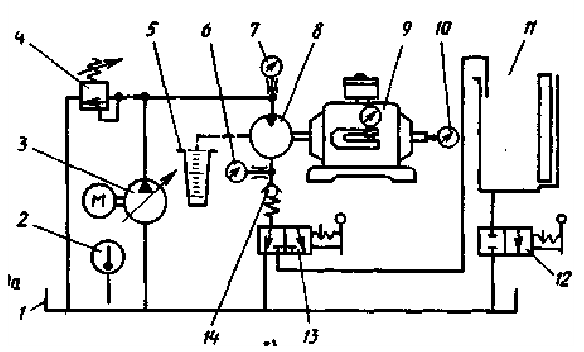

Параметры, характеризующие работу гидродвигателя и насоса.

Напор насоса  м — приращение полной удельной механической энергии жидкости в насосе;

м — приращение полной удельной механической энергии жидкости в насосе;

равен разности полных напоров жидкости на выходе насоса и на входе в него,

равен разности полных напоров жидкости на выходе насоса и на входе в него,

где индексы 1 относятся к параметрам на входе в насос, а 2 — на выходе.

Величиной, определяющей значение напора  , выдаваемого насосом, является разность пьезометрических высот [второе слагаемое в формуле]. Разность давлений на выходе и входе насоса называют давлением, создаваемым насосом, или давлением насоса

, выдаваемого насосом, является разность пьезометрических высот [второе слагаемое в формуле]. Разность давлений на выходе и входе насоса называют давлением, создаваемым насосом, или давлением насоса

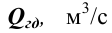

подача насоса  — объем жидкости, подаваемый насосом в напорный трубопровод в единицу времени;

— объем жидкости, подаваемый насосом в напорный трубопровод в единицу времени;

частота вращения выходного вала гидродвиг., частота вращения вала насоса  , или

, или  ;

;

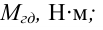

момент на выходном валу гидродвигателя

угловая скорость  , рад/с (угловая скорость и частота вращения вала насоса связаны соотношением

, рад/с (угловая скорость и частота вращения вала насоса связаны соотношением  );

);

потребляемая мощность гидродвигателя  , Вт — мощность, отбираемая гидродвигателем у потока жидкости, проходящего через него; потребляемая мощность насоса

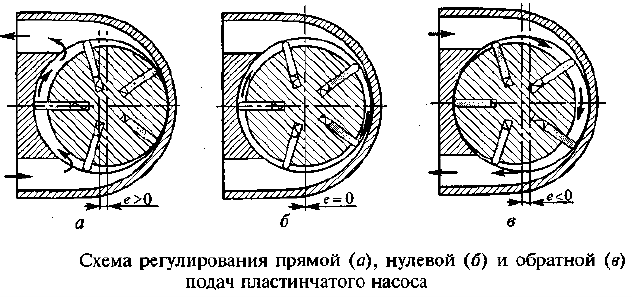

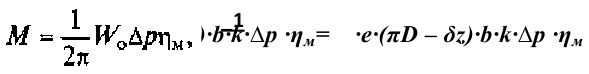

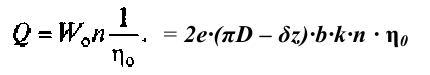

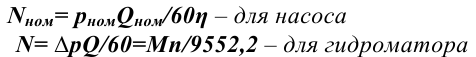

, Вт — мощность, отбираемая гидродвигателем у потока жидкости, проходящего через него; потребляемая мощность насоса  , Вт — мощность, подводимая к валу насоса;