Оглавление:

Лазерная термическая обработка

- Лазерная термообработка Лазерная техника обеспечивает повышенную производительность, точность и качество обработки, является практически безотходной технологией, отвечающей требованиям охраны окружающей среды. Лазеры-это оптические квантовые генераторы, которые производят электромагнитное излучение с очень высокой концентрацией энергии.

Длина волны, генерируемой ОКГ, находится в диапазоне света от ультрафиолетового до инфракрасного (а=0,1-70 мкм). Применение лазера для термической обработки основано на преобразовании световой энергии в тепловую. Высокая концентрация энергии в световом потоке ОКГ позволяет нагревать

поверхность до очень короткого интервала температур термообработки. Людмила Фирмаль

Лазерная нагревательная обработка(ЛТО) применяется для сварки при ударном воздействии на поверхность при удельной мощности 103-5 / 104 Вт/см2, при температуре 10-2°с, когда плотность мощности увеличивает время воздействия на 106-107 Вт / см2 и 10’3-10″1С. Процесс ЛТО определяется взаимодействием лазерного луча с материалом и определяет оптические и теплофизические свойства обрабатываемого материала, т. е. поверхностное отражение, теплопроводность, плавление и плавление.

Снижение отражательной способности поверхности и, как следствие, повышение эффективности ЛТР обеспечивается за счет увеличения шероховатости поверхности, светопоглощения покрытия. Увеличение поглощения излучения достигается шлифованием поверхности путем нанесения на нее неметаллической тонкой пленки (сульфидной (Fe2S3), оксидной, фосфатной M & (PO4) 2, Zn3 (PO4) 2). Для лазерной обработки используется технический лазер импульсного и непрерывного действия.

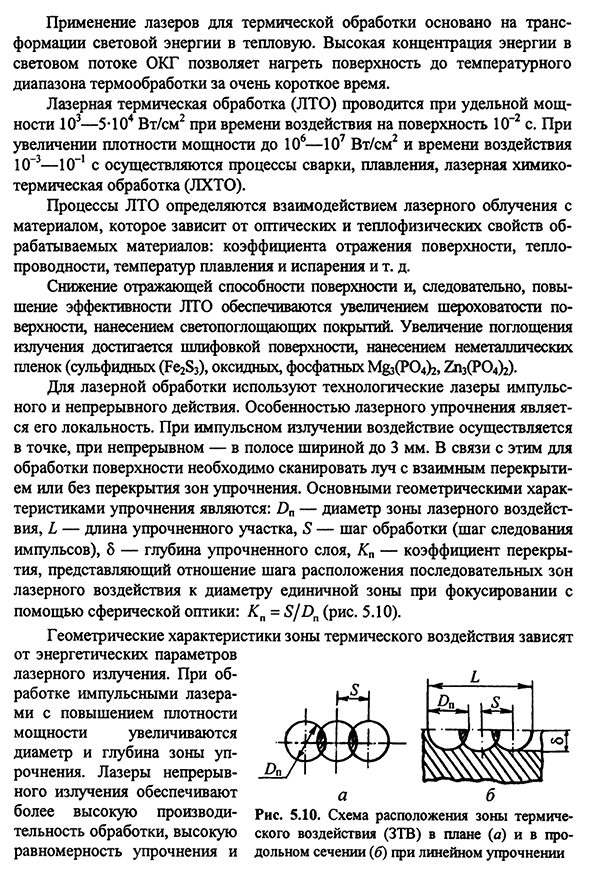

- Особенностью лазерного упрочнения является его локальность. При импульсном излучении эффект непрерывен в определенной точке и осуществляется в полосе шириной до 3 мм. В связи с этим для обработки поверхности необходимо сканировать пучок без взаимного перекрытия или перекрытия зон упрочнения. Основными геометрическими свойствами отверждения являются Dn-диаметр зоны лазерного воздействия, L-длина зоны отверждения, 5-шаг обработки (шаг повторения импульса), 8-глубина отверждаемого слоя, KP-коэффициент перекрытия, 5.10).

Геометрические свойства тепловой области зависят от энергетических параметров лазерного излучения. Увеличение плотности мощности импульсным лазером приведет к увеличению диаметра и глубины зоны отверждения. Непрерывный луч лазера имеет более высокую производительность обработки, высокая равномерность твердения Рис. 5.10 схема расположения зоны теплового воздействия (ЗТВ) в плане (а) и продольном (б) в линейном усилении 131 100 до 10000мм/мин. возможно обрабатывать профиль поверхности на очень высокой скорости. При обработке непрерывного лазера с постоянной скоростью обработки глубина и ширина ЗТВ зависят от плотности мощности

излучения, ее рост будет увеличиваться, а ширина ЗТВ уменьшаться. Людмила Фирмаль

При постоянной плотности мощности с увеличением скорости перемещения деталей уменьшается как ширина, так и глубина ЗТВ, что связано с уменьшением удельной энергии излучения в лазерной зоне. Глубина упрочненного слоя при нагреве СО2-лазером (5 кВт) составляет от 0,3 до 1,0 мм, а при импульсном лазере-от 0,1 до 0,15 мм. Механизм LTO заключается в фазовом превращении материала после быстрого нагрева до температуры, превышающей температуру перекристаллизации фазы (до температуры плавления), с последующей теплопроводностью материала продукта за счет тепловыделения скорость охлаждения при температуре нагрева ниже температуры плавления составляет (5-10) −3 ° С/С, а кристаллизация из слоя жидкости-106°С/С (в 103 раза больше температуры плавления).

В зависимости от температуры нагрева зона отверждения обычно может состоять из трех слоев или двух слоев. Первый слой, имеющий температуру нагрева выше точки плавления, имеет ярко выраженную дендритную структуру. Ось дендрита растет перпендикулярно границе раздела в направлении тепловыделения в тело детали. Существует четкая граница между расплавленным слоем и следующей зоной нагрева. Зона термического воздействия обычно состоит из белого цвета и переходного слоя. Белый слой представляет собой светлую нетравленную полосу.

Этот слой, по оценкам, имеет высокую концентрацию азота из-за высокой температуры насыщения воздуха азотом. Благодаря высокой скорости охлаждения эта зона имеет упрочненную структуру, структура которой зависит от концентрации углерода. В технически чистом железном упрочненном слое измельчаются зерна феррита (50-10-15 мкм), а в отдельных зернах эта зона состоит из шихты мартенситной низкоуглеродистой стали с блочной структурой низкой твердости, эта зона состоит из шихты мартенситной низкоуглеродистой стали с небольшим количеством остаточного аустенита в углеродистых сталях, а в шихте и А по мере увеличения содержания остаточного аустенита твердость этой зоны уменьшается. Второй слой зоны термического воздействия переносится на исходную структуру.

В пре-эвтектоидной стали онсо изготавливается из феррита и мартенсита. Электронно-микроскопическое наблюдение выявило увеличение плотности дислокаций в зоне теплового воздействия. Когда плотность мощности 1321,6-104ВТ / см2 плотность дислокаций достигает 109 см2, 2,7-104ВТ / см2 плотность дислокаций увеличивается до 1o10 см2. ЛТО позволяет повысить твердость и долговечность упрочненного материала. Твердость зависит от концентрации углерода и легирующих элементов в Стали (при постоянной обработке). Среднелегированная и высоколегированная углеродистая сталь и инструментальная сталь достаточно упрочняются методом LTO. Низкоуглеродистая сталь и высокопрочная низколегированная сталь не твердеют достаточно под термической обработкой лазера. LTO практически не влияет на прочность стали на растяжение и предел текучести.

Смотрите также:

| Лазерная химико-термическая обработка (ЛХТО) | Диффузионное насыщение сплавов металлами и неметаллами |

| Жаростойкость и методы ее повышения | Поверхностная закалка стали |