Литье — это ряд свойств металлов и сплавов, которые определяют технологичность процесса литья, пригодность от требуемой конфигурации отливки, высокие эксплуатационные характеристики, заданную точность размеров и требуемое качество поверхности.

Литьевые свойства проявляются на всех стадиях плавления, затвердевания и охлаждения. Наиболее важными литейными свойствами сплавов являются текучесть, усадка, склонность к образованию неметаллических включений, поглощение газа, сегрегация, склонность к образованию внутренних напряжений, склонность к растрескиванию, растрескиванию и отбеливанию.

Поток жидкости — это способность металла или сплава течь через канал кристаллизатора в расплавленном состоянии, заполнять его полость и четко воспроизводить контуры отливки. Если текучесть низкая, движение расплава в форме может прекратиться до ее заполнения.

На текучесть влияют многие факторы, связанные со свойствами, состоянием и структурой расплава. Текучесть литого сплава зависит от температурного диапазона кристаллизации, вязкости и поверхностного натяжения расплава, температуры литья и формы, а также от свойств формы.

- Чистые металлы и сплавы, которые затвердевают при постоянной температуре (эвтектоидные сплавы), образуют твердые растворы и являются более текучими, чем сплавы, которые затвердевают в температурном интервале.

Чем выше вязкость, тем ниже текучесть.

Когда поверхностное натяжение увеличивается, текучесть уменьшается, и чем тоньше канал в форме, тем ниже текучесть. По мере того как температура разливки расплавленного металла и температура кристаллизатора повышаются, текучесть улучшается.

Когда теплопроводность материала формы увеличивается, текучесть уменьшается. Таким образом, песочная форма отводит тепло медленнее, а расплавленный металл заполняет тепло лучше, чем металлическая форма. Серый чугун имеет лучшую текучесть, а магниевый сплав — самый маленький.

Текучесть определяется техническими образцами и оценивается по длине спирального или линейного канала, заполненного расплавом, в контрольной форме. Тест на стержень чаще всего используется для исследования текучести цветных сплавов, а тест на спираль — для исследования текучести чугуна.

В зависимости от температурных условий сравнения сплавов различаются по практическим и истинным значениям текучести. Фактическая текучесть определяется при той же температуре заливки для этой системы сплава. На слайде показана фазовая диаграмма сплава с эвтектическим превращением.

- При определении фактической текучести температуры разливки всех сплавов в системе равны. Поэтому сплавы разного состава с теплофизической точки зрения находятся в разных условиях. Так, например, при переходе от чистого металла A к эвтектическому сплаву (сплав 2) перегрев ликвидуса увеличивается, а пропускание сплава 2 в чистый металл B уменьшает перегрев. Следовательно, фактическая текучесть не характеризует истинную способность сплава заполнять форму.

Чтобы сравнивать сплавы по их истинной текучести, температуру заливки следует выбирать так, чтобы такой же перегрев гарантировался даже во время испытания, когда температура подачи равна нулю.

Нулевая текучесть — это температура, при которой сплав или металл перестает течь в канале кристаллизатора. Однако температура нулевой текучести зависит от многих факторов, поэтому практически невозможно точно определить для конкретных условий производства.

В связи с этим условная истинная текучесть чаще используется для сравнения истинной способности сплавов заполнять формы. Условно истинная текучесть определяется для сплавов в этой системе с постоянным перегревом на ликвидусе. Усадка является свойством металлов и сплавов, которые уменьшают объем затвердевшего состояния при охлаждении в расплавленном состоянии, во время затвердевания и при охлаждении до температуры окружающей среды.

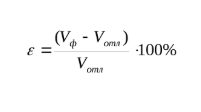

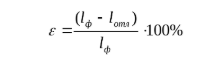

Процесс усадки отливки происходит с момента заливки расплавленного металла в кристаллизатор до полного охлаждения отливки. Различает объемное сокращение и линейное сокращение, выраженное в относительных единицах сокращения.

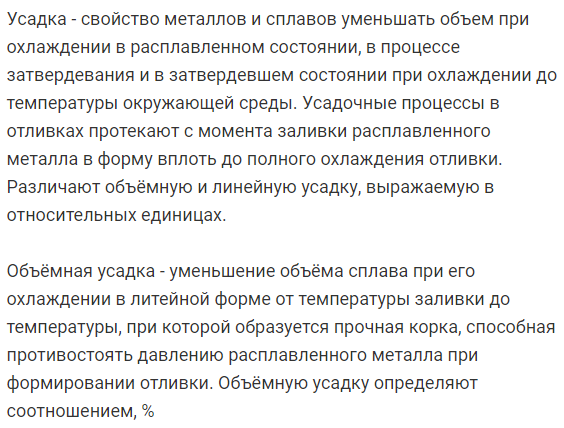

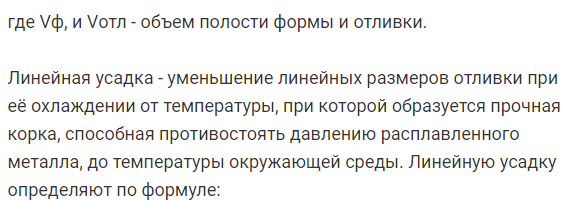

Объемная усадка представляет собой уменьшение объема сплава, когда он охлаждается в литейной форме от температуры литья до температуры, при которой образуется прочная корка, которая может выдерживать давление расплавленного металла во время литья. Объемная усадка определяется в процентах.

На линейную усадку влияют химический состав сплава, температура разливки, скорость охлаждения сплава в кристаллизаторе, конструкция отливки и пресс-формы. Следовательно, усадка серого чугуна уменьшается с увеличением содержания углерода и кремния. Из-за усадки алюминиевого сплава увеличение содержания кремния подавляется. Из-за усадки отливки снижение температуры отливки подавляется.

- Увеличение скорости отвода тепла от сплава, отлитого в форму, приведет к увеличению усадки отливки.

По мере остывания отливки происходит механическое и термическое торможение. Механическое торможение происходит из-за трения между отливкой и формой. Это связано с тем, что термические тормоза имеют разные скорости охлаждения для отдельных частей отливки. На сложный состав отливки влияют комбинированные эффекты механического и термического торможения.

Степень усадки серого чугуна составляет 0,9 … 1,3%, ковкого чугуна 1,7%, углеродистой стали 2 … 2,4%, алюминиевого сплава 0,9 … 1,5%. Для меди 1,4 … 2,3%.

Усадка сплава определяется специальными техническими образцами и оценивается по разнице в размерах (или объеме) сплава до затвердевания и после охлаждения.

Усадка отливки проявляется в следующих формах:

- Усадочная оболочка — сравнительно большая полость в месте отливки, которая окончательно затвердевает.

- Усадочная пористость — скопление пустот, образовавшихся в отливках большой площади в результате усадки места последней отвержденной отливки без доступа к расплавленному металлу;

- Трещины;

- Поясность-Изменения формы и размеров отливок под воздействием напряжений, возникающих при охлаждении.

Осветление — это химическая неоднородность, возникающая в сплавах во время кристаллизации. В отличие от чистых металлов, осаждение происходит в результате того, что сплавы кристаллизуются в температурном интервале, а не в той же температуре. Чем шире диапазон температур кристаллизации сплава, тем больше сегрегация. Ликвидация определяется химическими средствами или спектральным анализом.

Различают дендриты и полоски. Дендритная сегрегация — это химическая неоднородность, которая проявляется в одном дендрите. Дендритные (разветвленные) кристаллы.

Причиной этого является так называемая селективная кристаллизация. Это уменьшает количество примесей, содержащихся на оси дендритного кристалла, который растет первым, а затем часть затвердевания расплава между осями обогащается этими примесями, что приводит к неоднородному химическому составу в разных частях каждого дендрита. Будет происходить

Разделение полос представляет собой химическую неоднородность отдельного объема отливки, то есть как селективную кристаллизацию, так и процесс перемещения жидкого элемента вместе с жидкой фазой из одной части отливки в другую по мере ее затвердевания.

Разница в химическом составе разных частей.

Таким образом, более тяжелые примеси могут быть сконцентрированы в верхней и нижней частях отливки и в более легких (разделение по плотности), и компонент с низкой температурой плавления литейного сплава, который затвердевает в конце (при низких температурах), выталкивается в центр стенки отливки.

Различная полоса сегрегации, формирование осевой сегрегации. Это разделение также называется прямым, в отличие от обратного, где центральная часть литейного корпуса содержит больше огнеупорных компонентов, а низкая температура плавления во время кристаллизации перемещается на его поверхность.

Ликвидация приводит к неоднородностям в механических и других эксплуатационных характеристиках литых деталей, вызывая их преждевременный износ и разрушение. В большинстве случаев дендритная сегрегация может быть удалена путем термической обработки отливки.

- В этом процессе диффузионный процесс приводит к однородному химическому составу внутри каждого кристалла (дендритных кристаллов).

Однако практически невозможно устранить зону сегрегации, сформированную в отливке, поэтому создайте технический проект для отливки без большого количества сборки с одинаковой толщиной стенки и используйте ускоренное охлаждение отливки для разделения сегрегации. Он пытается предотвратить образование отливок путем введения добавок в сплав, который необходимо уменьшить.

Смотрите также:

Примеры решения задач по материаловедению

| Износ режущего инструмента. Параметры износа. | Специальные термические процессы в сварочном производстве (резка, наплавка, напыление). |

| Способы пайки. | Производство бесшовных и сварных труб. |