Оглавление:

Методы и средства контроля и измерения точности цилиндрических резьб

- Точность резьбы может контролироваться дифференцированным способом (контролировать каждый параметр индивидуально) и сложным способом (контролировать положение контура резьбы в указанном поле допуска). Метод индивидуального управления каждым параметром резьбы (средний диаметр, шаг, угол профиля) является трудоемким и используется для точных резьб, таких как свинцовые резьбы, манометры, метчики и т. Д. Время от времени на основании результатов контроля отдельных параметров (после расчета) определяются комплексные параметры, например, указанный средний диаметр резьбы.

Комплексное управление резьбой осуществляется с помощью предельных датчиков или с помощью проекторов и шаблонов с предельными контурами. Датчик контроля резьбы. Калибровочные системы включают в себя гладкую и резьбовую контрольную точку (PR) и контрольную точку (НЕ) и контр-калибры (KPR-PR, KNE-PR, U-NE, KNE-NOT, KI-NOT, U-PR) Для проверки и регулировки (монтажа) резьбовых скоб и колец во время работы.

В этом отношении существуют следующие четыре способа фиксации относительного положения конуса, показанного на рисунке. Людмила Фирмаль

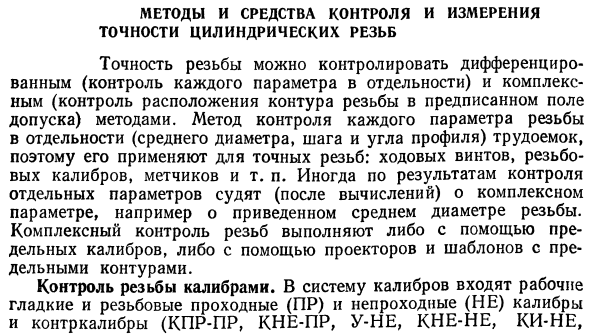

Руководители и представители клиентов используют частично изношенные втулки и новые не сверлящие датчики. Затягивание резьбового рабочего манометра или установка кронштейна означает, что средний внутренний диаметр болта, минимальный внутренний диаметр и максимальное уменьшение наружного диаметра гайки не превышают предела прохода (Рисунок 12.11). Датчик резьбы без резьбы контролирует только средний диаметр резьбы. Если нить правильная, не ввинчивайте ее в тестируемую нить более чем на 2 оборота.

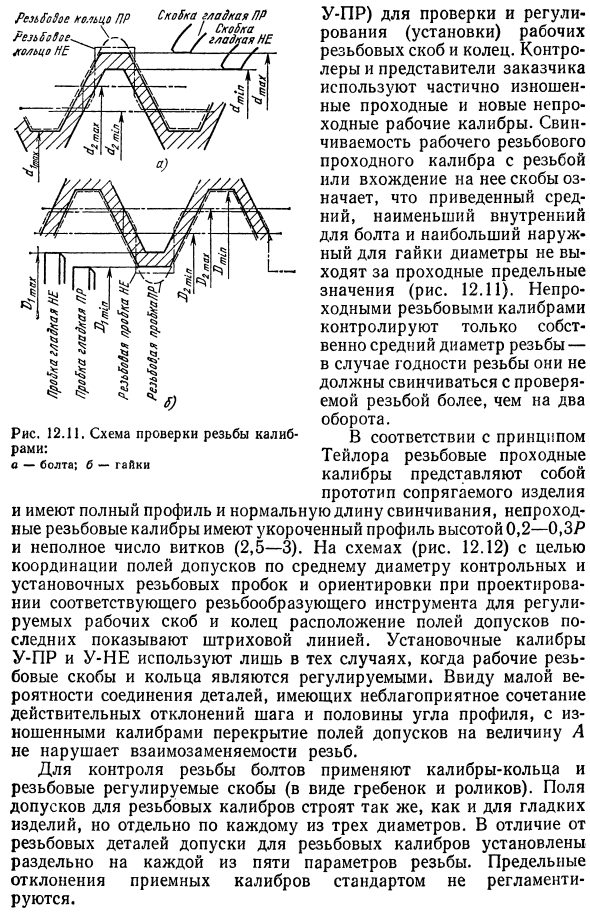

Согласно принципу Тейлора, резьбовые датчики подачи Прототип сопряженного продукта, полный профиль и нормальная длина макияжа, недоступный измеритель резьбы, высота 0,2-0, ZR и короткий профиль с неполными поворотами (2,5-3) У меня есть На рисунке (рисунок 12.12) спроектировать поле допусков по среднему диаметру контрольных и монтажных винтовых заглушек и ориентировать их при проектировании соответствующих резьбонарезных инструментов для регулируемых рабочих кронштейнов и колец Показывает расположение последнего поля допуска в виде пунктирной линии.

Монтажные манометры U-PR и U-NOT используются только тогда, когда рабочий кронштейн с резьбой и кольцо регулируются. Дублирование полей допусков из-за A не нарушает совместимость винтов, поскольку маловероятно, что они соединят детали с неблагоприятной комбинацией фактического отклонения шага и половины угла изношенного профиля. Для контроля завинчивания болтов используйте калибровочное кольцо и резьбовой регулируемый кронштейн (форму гребня и ролика). Поле допуска резьбового манометра создается так же, как и для гладкого продукта, но отдельно для каждого из трех диаметров.

В отличие от резьбовых деталей, допуски на резьбу устанавливаются индивидуально для каждого из пяти параметров резьбы. Максимальное отклонение приемной апертуры не регламентируется стандартом. Дифференцированное (поэлементное) управление параметрами потока.

Все основные параметры резьбы (фактически средний диаметр профиля, наружный и внутренний диаметр, угол наклона и угол) могут контролироваться с помощью универсальных или специальных инструментов управления. Кроме того, контролируемые параметры измеряются много раз. Результаты известных способов снижения влияния ошибок на другие параметры потока. Средний диаметр наружной резьбы контролируется с помощью универсальных средств, без дополнительных приспособлений или с использованием резьбовых вставок, ножей, проводов, роликов и шариков или оттисков также используются для наружных резьб.

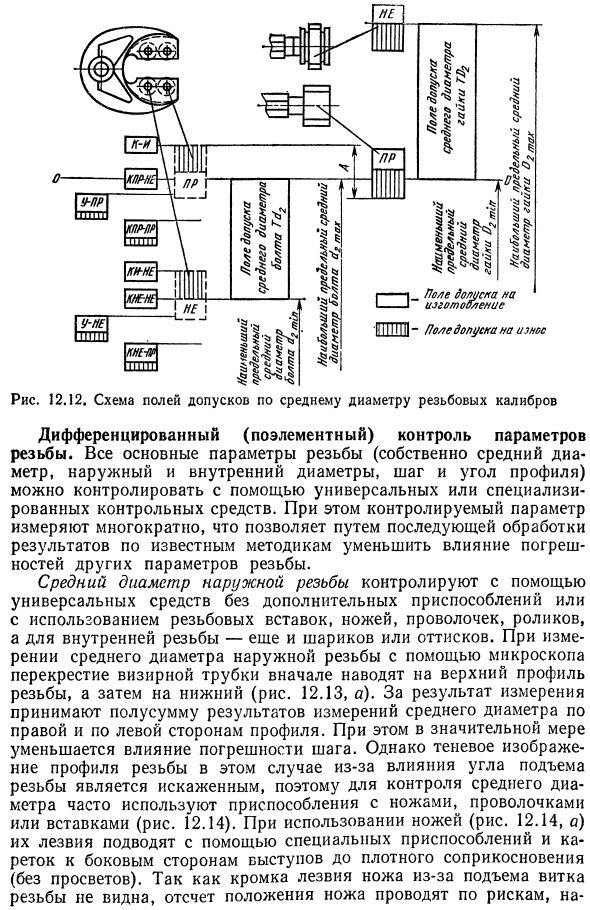

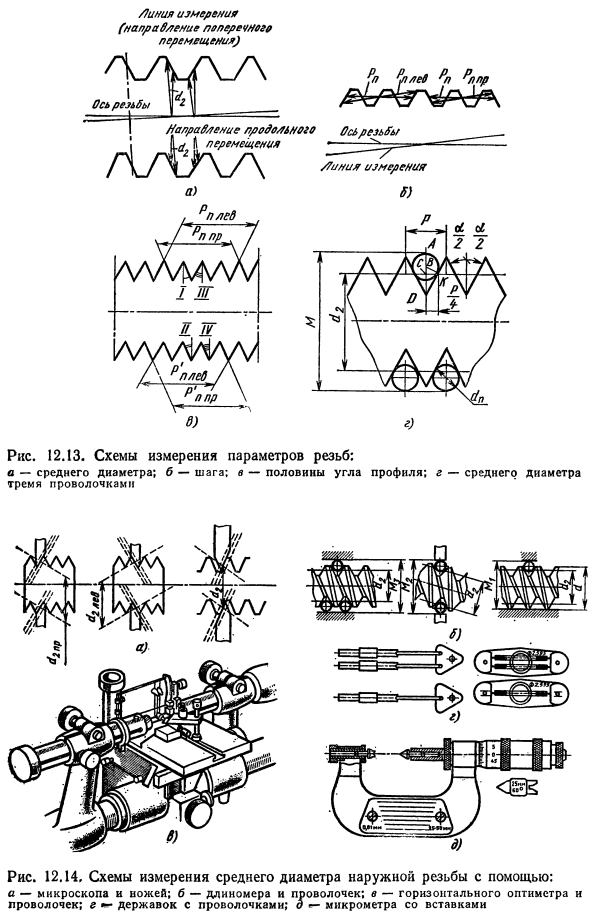

При измерении среднего диаметра внешней нити с помощью микроскопа перекрестие прицельной трубки сначала направляется к профилю верхней нити, а затем к профилю нижней нити (рис. 12.13, а). Для результатов измерений возьмите половину результатов измерения среднего диаметра с правой и левой сторон профиля. В то же время влияние ошибок шага значительно уменьшается. Однако из-за искаженного теневого изображения нити для контроля среднего диаметра часто используются устройства с ножами, проводами или вставками (рис. 12.14). При использовании ножа.

Убедитесь, что стороны выступов находятся в хорошем контакте (без зазоров). Положение ножа учитывается в зависимости от риска, так как край лезвия ножа не виден из-за подъема нити хорошо Рисунок 12.14. Схема измерения среднего диаметра наружной резьбы с использованием: Несется к поверхности ножа параллельно лезвию. = = 100 мм, микроскопический метод измерения дает погрешность 2,5-4,5 мкм.

Для нитей небольшой формы 3, 2 или 1 кусок помещают в углубление нити при измерении среднего диаметра. Используется метод проволоки (рис. 12.14, б, г), поэтому контрольный инструмент может измерять размер М в зависимости от среднего диаметра нити и диаметра проволоки (рис. 12.13, г). Изменение выбираемого диаметра проволоки ip меняет положение проволоки в углублении, и в этой степени значительно уменьшается ошибка угла профиля.

- Чтобы уменьшить влияние этой ошибки, наиболее предпочтительный диаметр 1P, n выбран провод, который обеспечивает контакт с резьбовым углублением вдоль линии со средним диаметром 4g. = M-2 HP = L- B) + (12.12). Для метрической резьбы (а = 60 °) A2 = M-34.n + 0,866P, (12,13) Где s1n, b = 0,5P соя a 2 — наиболее выгодный диаметр проволоки. Измеритель длины, оптиметр, микрометр и т. Д. Используется для измерения размера М.

При измерении с помощью горизонтального оптиметра (см. Рис. 12.14, в) обеспечивается погрешность измерения 1,5-2 мкм. Для повышения точности измерений учитываются такие ошибки, как диаметр проволоки, шаг, угол профиля, угол резьбы и деформация поворота. Для небольшого числа витков используется двухпроводной метод. B = M-34. n + 0,866 — P2 8 (M-4, c) . (12.14) Используйте один провод для контроля резьбы с O 100 мм.

Для каждого класса точности задается уровень точности для более или менее широкого диапазона условий применения. Людмила Фирмаль

Для проведения ремонтных работ и ремонта используются микрометры с резьбовыми вставками (рис. 12.14, г). Погрешность этого метода составляет от 0,025 до 0,2 мм. Шаг резьбы измеряется с помощью общих или специальных средств. Из универсальных средств в основном используется микроскоп, а перекрестие постоянно указывает на правую и левую стороны профиля нити. Чтобы устранить погрешность из-за асимметрии оси резьбы относительно горизонтальных и вертикальных измерительных линий, шаги должны измеряться с левой и правой сторон профиля (см. Рис. 12.13, б) и с обеих сторон (рис. 12.13, в).

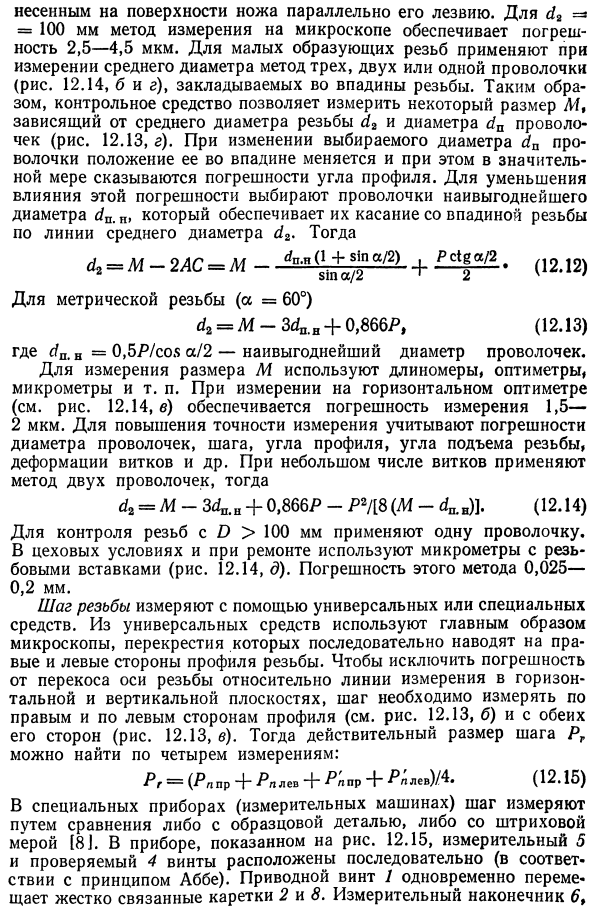

Далее фактический размер шага Pr можно найти в четырех измерениях. P, = (Rppr + пользователями .+Rppr+P; Пользователи.) 4. (12.15) В специальных приборах (измерительных машинах) шаги измеряются относительно частей модели или тактов 8 . В устройстве, показанном на рисунке, 12.15, 5 измерительных винтов и 4 проверенных винта расположены последовательно (согласно принципу Аббе).

Приводной винт 1 перемещается одновременно с жестко соединенными каретками 2 и 8. № 5 6 Рисунок 12.15. Иллюстрация инструментов для измерения шага винта Разница в контакте с двумя Испытательные салазки на дополнительной подвижной каретке 7 находятся в контакте с гайкой, которая движется вдоль профиля тестируемой резьбы. Взаимное смещение кончиков основания 3 и измерения 6 записывается или записывается с использованием сильфонного устройства 9 и регистратора. Используйте разные методы для проверки винтов на двух концах одной каретки.

Один наконечник (базовый) соединен с корпусом каретки, а второй (измерительный) воздействует на датчик записывающего устройства. После записи первой разницы в измеренном значении относительное положение наконечника изменяется и выполняется новое измерение. Затем полученный граф обрабатывается для математической реконструкции обратной действительной функции спиральной поверхности, из которой определяется ошибка шага.

Миникомпьютер позволяет реализовать для математической обработки метод управления, в котором взаимосвязанные сигналы от поворотного датчика винта и линейного датчика измерительной каретки передаются в отдельных форматах. В то же время регистратор рисует разностный спектр значений функции фактической и теоретической спиральной поверхности в выбранной точке. Машины ENIMS, оснащенные кольцевыми индукционными и линейными лазерными интерференционными преобразователями, построены по аналогичным принципам.

Для винтов длиной до 3 м и диаметром 100 мм скорость измерения составляет 0,1 м мин. Чтобы устранить последствия вышеуказанных ошибок, фактическое значение половины угла профиля (a 2) a определяется с помощью микроскопа или проектора на основе четырех результатов измерения (рис. 12.13, c). ссылка): Да 2 = (a 2) t- (a 2) d. (12.16) л) 6) 6) Для метрической резьбы теоретическое значение угла профиля резьбы ((a 2) t = 30 °, значение Yes 2d определяется уравнением (12.2).

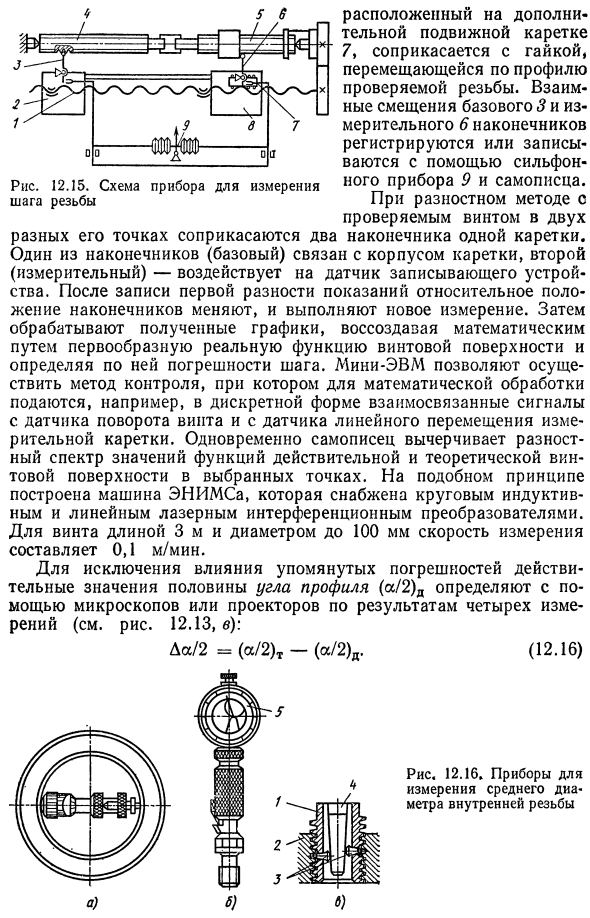

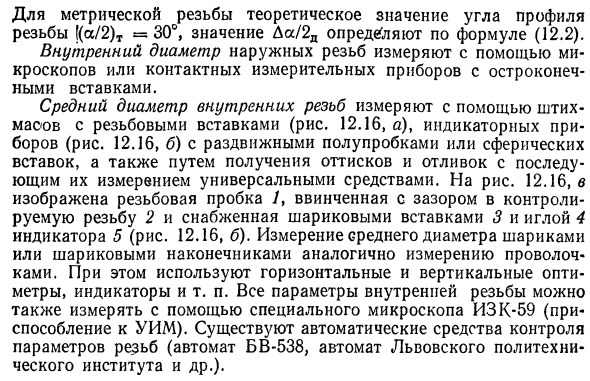

Внутренний диаметр наружной резьбы измеряется с помощью микроскопа или контактного измерительного прибора с заостренной вставкой. Средний диаметр внутренней резьбы можно получить с помощью дюбелей с резьбовыми вставками (рис. 12.16, а), скользящих половинных заглушек или индикаторных устройств со сферическими вставками (рис. 12.16, б), а также с помощью универсальных средств получения оттисков и отливок. Измеряется. На рисунке 12.16, c показана нить 1. Ввинчивается в контролируемую резьбу 2 с зазором, снабженным шариковой вставкой 3 и иглой 4 индикатора 5 (рис. 12.16, б).

Измерение среднего диаметра с помощью шарика или кончика шарика аналогично измерению с помощью проволоки. В этом случае используются горизонтальные и вертикальные оптимизометры, индикаторы и т. Д., И все параметры внутренней резьбы также могут быть измерены с помощью специального микроскопа IZK-59 (адаптация UIM).

Смотрите также:

| Трапецеидальная резьба | Контроль резьбы калибрами |

| Упорная резьба | Дифференцированный (поэлементный) контроль параметров резьбы |