Оглавление:

Основы нарезания зубчатых колес. Точность и кпд зубчатых передач

- Основы нарезания зубчатых колес. Точность и эффективность шестерни Заготовки зубчатых колес получают литьем, прессованием или ковкой, в зависимости от материала, формы и размера. Существует метод копирования и метод обкатки. Способ копирования заключается в удалении части обрабатываемого материала, заполняющей объем будущей полости инструментом с режущим контуром, совпадающим с контуром полости режущего круга. Контур полости усеченного колеса определяется числом зубьев модуля t, усеченного колеса z и смещением TX, в котором предполагается выполнение колеса. Если вы измените любое из этих значений, вам придется изменить контур резания соответствующего инструмента, но это не всегда возможно- 81▲резак Даан Рабочий ход Холостые

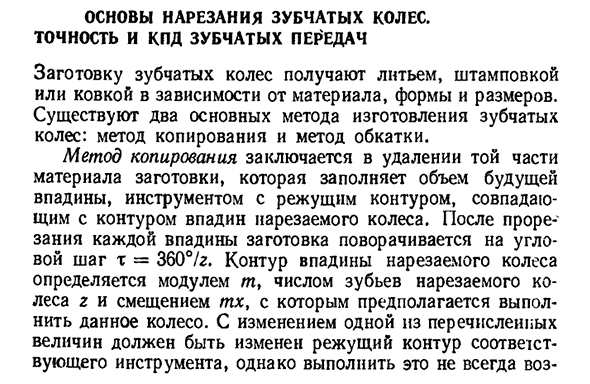

колеса все еще конкурируют Диаграмма последовательности Рельсы 1 1 * заготовка заготовки W>в верхней части mcanoy. Ось вращения колеса хода колеса неподвижна Вращение фрезы вокруг оси провал и падение вдоль оси колеса вращение колеса Рисунок 4. Восемнадцать Возможно, и колеса, сделанные копией, как правило, неточно вырезаны. Таким образом, способ изготовления этого зубчатого колеса является неэффективным и неточным, требующим большого количества одномодульных фрез. Способ копирования может быть выполнен модульным (рисунок). 4.18, а) дисковая и краевая фреза. В более прогрессивном способе обкатки сообщается, что режущие инструменты и заготовки имеют относительное движение, которое будет иметь шестерню на зацеплении.

Таким образом, процесс нарезания зубчатого профиля при обкатке аналогичен процессу изготовления и нарезания-двухколесному зубчатому (реечному) зацеплению. Под производственным колесом понимается Людмила Фирмаль

воображаемая шестерня, образующаяся, когда стороны зубьев содержат режущую кромку инструмента или эти кромки перемещаются. Зацепление между производственными колесами и механической обработкой называется механической обработкой. 82сущеструет несколько способов получения сложных профилей по исполнению. Некоторые из них показаны на рисунке. 4.18 для зубочисток (рис. 4.18, б) инструмент выполнен в виде зубчатого колеса. При зацеплении станка, долота и выполнении возвратно-

поступательных движений-главное, что необходимо для резания. В то же время он сообщал о вращательном движении, вырезая колесо (заготовку) и ударяя по ку. Движение их рогов завязано в определенном соотношении. Профиль зуба сформирован как непрерывная располагая оболочка зубов зубила которые собраны относительно workpiece. Зубчатое шлифование применяется для изготовления колес с наружными и внутренними зубчатыми

- кольцами и является наиболее универсальным методом резки. Кинематика резания профиля зуба Резцовой рейкой (гребенкой) (рис. 4.18, В) имеет следующий порядок. Суппорты с рельсами участвуют в обратном движении. В процессе работы осуществляется строгание. Во время вспомогательного хода заготовка перемещается вдоль гребенки и вращается вокруг своей оси. Эти движения завязаны в определенном соотношении. Таким образом, перемещение режущих колес к стойке осуществляется таким же образом, как и процесс зацепления. Производительность при резке колеса с внешним истиранием заключается в фрезеровании и фрезеровании зубчатого колеса (рис. 4.18 а). Для конического зубчатого колеса применяется эвольвентная обработка линейного зубчатого колеса методом

обкатки. Это изменяет только предварительную установку суппорта с режущим инструментом против заготовки. Отделка зубов. Прецизионная шестерня после нарезания зубьев подвергается притирке путем шлифования, шлифовки, притирки или обкатки. Evingoliania используется для тонкой обработки незатвердевших колес. Это делается инструментом-бритвой, который имеет форму зубчатой передачи с узким пазом на поверхности зубьев. При зацеплении и вращении с обрабатываемым колесом бритва удаляет волосовидную стружку с зубьев колеса с помощью режущей кромки паза. Шлифовка используется для микрообработки закаленных зубов. Это делается шлифовальными кругами методом копирования или обкатки. Обертывание используется для отделки закаленных зубов

на колесах. Изготовление точности в притирке истирательной затиром для полировать колеса литого железа. Обкатка применяется для Людмила Фирмаль

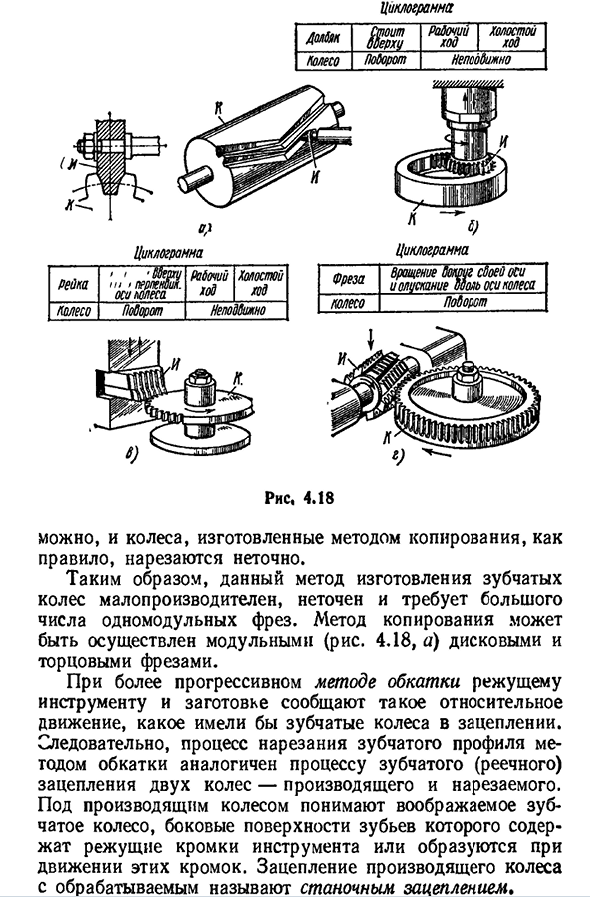

сглаживания шероховатости рабочей поверхности незакрепленных зубьев колеса. В пределах 1…2-минутное колесо шестерни свертывает под нагрузкой с высоким колесом справки твердости. Минимальное количество зубов и явление подреза. Явление резания зубьев при резании обкаткой называется врезанием в зубья ножки режущего круга для срезания головки зубьев инструмента(рис. 4.19). Это явление возникает, когда локус вершины зубьев долота или рейки пересекает эвольвентный профиль зуба, а кривая перехода

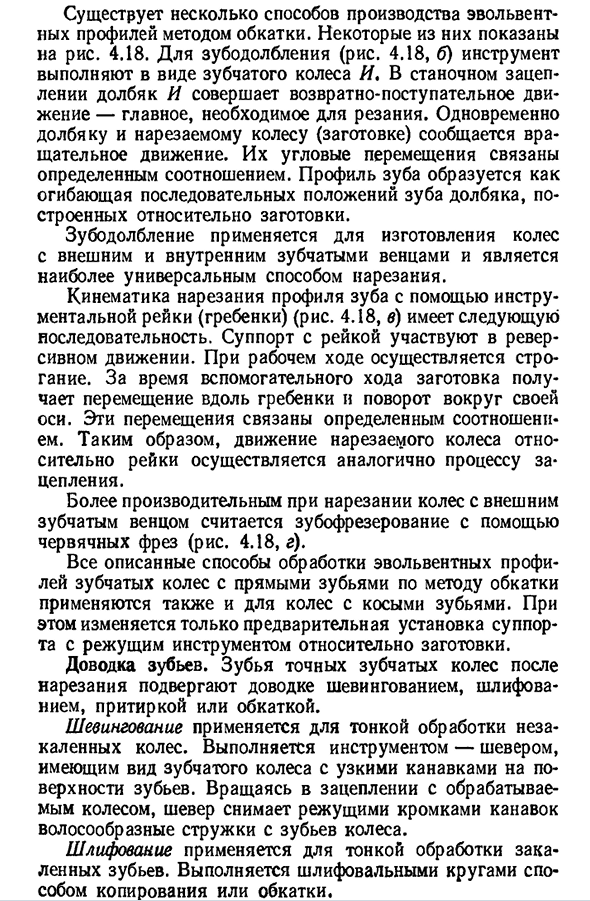

эвольвентной части зуба и его ножки в этом случае с небольшим числом зубьев методом обкатки не имеет плавного сопряжения. В тех частях, где наблюдается максимальное напряжение изгиба, ножки зубов ослаблены. Действие линии 4.13) во избежание подраза требуется подвергать механической обработке рабочие шестерни (колеса)с инструментальным рельсом или формообразующим резцом линии зубчатого колеса АВ. Предельным случаем, соответствующим нахождению максимальной высоты головки и минимального числа

зубьев режущего колеса, является условие па-па, т. е. активная и предельная передача 4.20). Поэтому условием отсутствия Подрезов при резании долотом G0 и^O IA, или ha » является радиус окружности вершины инструмента. При таком условии можно найти минимальное количество зубов Трехколесный велосипед который можно отрезать с рельсом инструмента или зубилом без подреза. Из треугольника TSA можно записать как PS = -7 / sin, из треугольника OAP имеет n=n o sin a, где PS=sin2a или h * mt=ri sin2a;h * m=-0,5/H /

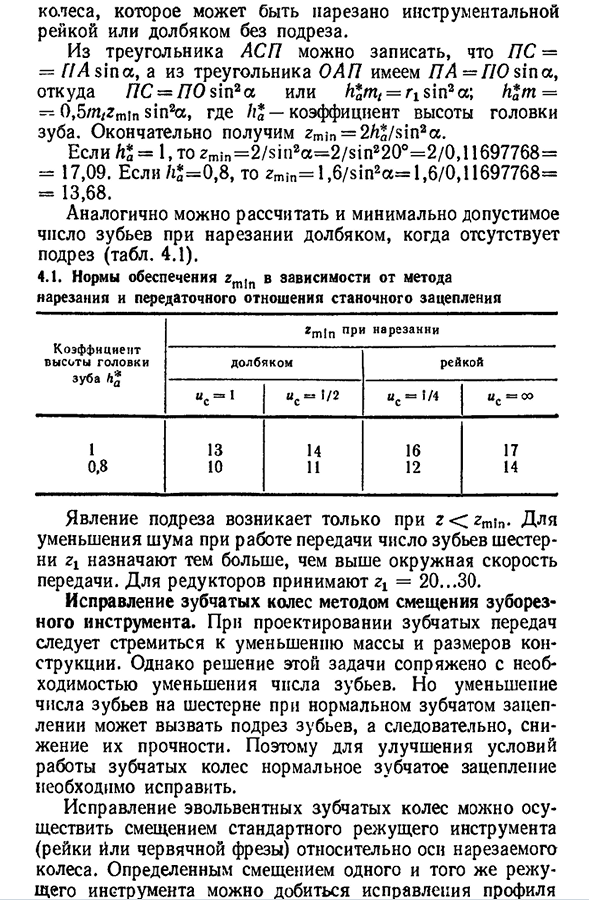

Zmin sin2a, h* — высота зуба, наконец, получаем zmin=2 / i* / sin2a. Если H=1, zrnin=2 / sin2a=2 / sin220°=2/0, l1697768= = 17.09. Если/1=0,8, то zmin=l, 6 / sin2a=l, 6/0, 11697768= = 13.68. Аналогично, если нет подреза (табл.), то минимально допустимое количество зубьев можно рассчитать при резании долотом. 4.1). 4.1. N по методу стандарта Zm, механического зацепления резки и передаточного отношения Коэффициент высоты головки зуба ЛД G t1p PR11 прорезая шкаф CA=1CA=1 / 2is=1 / 4is=o° Один. 0.8 Тринадцать. Десять. Четырнадцат

ь. Одиннадцать. Шестнадцать. Двенадцать. Семнадцать. Четырнадцать. Для того чтобы уменьшить шум во время передачи, позвольте числу зубов шестерни gg и окружной скорости передачи большого. Для восстановителей возьмем GH=20…30. Коррекция зубчатого колеса за счет смещения зуборезного инструмента. При проектировании зубчатых колес необходимо стремиться к уменьшению массы и габаритов конструкции. Однако решение этой проблемы сопровождается необходимостью уменьшения количества зубов. Подрезанные зубья могут быть уменьшены обычным зацеплением зубчатых колес с меньшим количеством зубьев. Поэтому для улучшения условий работы зубчатых колес необходимо

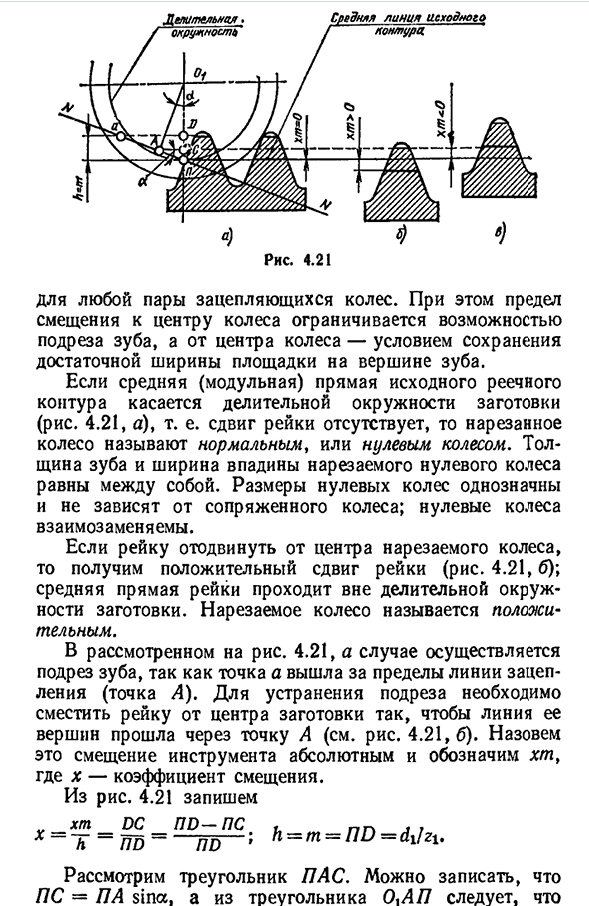

скорректировать обычное зацепление зубчатых колес. Коррекция эвольвентного зубчатого колеса не может быть выполнена с помощью стандартного режущего инструмента (go yli worm cutter)и контрастного разреза. Для коррекции профиля можно добиться определенного смещения одного и того же режущего инструмента Харрис 4.21 Для сцепления колесных пар. Предел смещения по центру колеса ограничен зубьями Педраза, а от центра колеса-для поддержания достаточной ширины платформы в верхней части зуба. Если центральная (модульная) линия исходной реечной цепи касается разделительного круга заготовки (рис. 4.21), т. е. если есть планки сдвига, отсутствующие, то режущий круг вызывает, как правило, ноль. Толщина зубьев и ширина среза нулевой полости

колеса равны между собой. Размеры нулевого колеса различны и не зависят от сопряженного колеса; нулевое колесо является взаимозаменяемым. Когда рельс отодвигается от центра отрезанного колеса, положительный сдвиг в рельсе получается фиг. 4.21, Б); средняя линия стойки проходит вне разделительного круга заготовки. Отрезанное колесо называется положительным. В этом примере 4.21 вышел за линию зацепления (точка А) как точка, если зубы подрезаны. Чтобы снять подрез, рельс необходимо переместить от центра заготовки так, чтобы линия вершины проходила через точку а(см. рисунок). 4.21, 6). Инструмент называется абсолютным смещением и представляет собой XT, где X-Коэффициент смещения. Из рисунка. 4.21 запишите xm_DC _ ч н~о~й-ПС н г,. — — — ; h=m=n D=d = D

Лизи. Рассмотрим путь треугольника. При этом можно написать, что PS=PA Sina, а из треугольника (\nit следует, что 86PA= — ±sin A. наконец, мы получаем Л О Л С. Учитывая X Dn difa2 / sin2a » 17, x=(17-Zj)/17. Если рельс подвести ближе к центру заготовки (рис. 4.21, C), смещение будет отрицательным (—x), и средний прямой рельс пройдет в пределах круга разделения заготовки. В этом случае нарезанные колеса называются отрицательными. Поэтому название знака сдвига и отрезного колеса одно и то же. Положительный сдвиг окружности в верхней части и углубление усеченного радиуса колеса и толщины зубьев на разделительной окружности увеличивается,

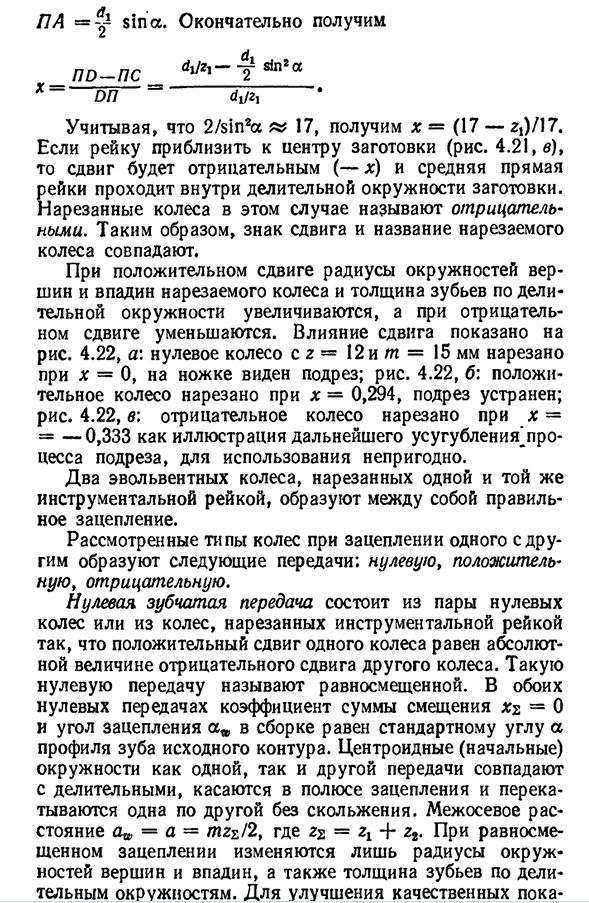

отрицательный сдвиг уменьшается. Эффект сдвига показан на рисунке. 4.22, a: нулевое колесо с z=12 и T=15 мм обрезается при x=0,и на ноге виден подрез. 4.22, b: положительное колесо отрезано x=0.294, исключая подрез; фиг. 4.22, в: срез отрицательного колеса в x= = -0,333^процесс подрезания в качестве иллюстрации еще хуже, для неправильного использования. Два эвольвентных колеса режут на одном и том же инструменте рельсы, образуя между ними правильное зацепление. Колеса рассматриваемого типа образуют следующие движения в зацеплении с другими. Ноль, шестерня состоит из нулевого колеса или пары колес, такая нулевая передача называется равноудаленной, так как положительный сдвиг одного

колеса равен абсолютному значению отрицательного сдвига другого колеса. В обеих нулевых передачах суммарный коэффициент смещения узла x%=0 и угол зацепления A w равен стандартному углу a профиля зуба исходного контура. Как один центроидный (начальный) круг, так и другой вперед наматываются друг на друга без скольжения, расщепления и согласования с зубчатым полюсом. Расстояние до центра aw=a=mz^lT., где z^=+z2. При сыром моллюске зубчатое колесо изменяет толщину зубьев по окружности шага, а также радиус окружности пиков и впадин. Для улучшения качества обслуживания- 87.3. 4.22 показатели сцепления располодены

передачей небольшого количества зубьев на обоих колесах, а также равны и нецелесообразно применять. Комбинированное колесо зуб в общей сложности данная коробка передач, должны соответствовать требованиям В этих передачах угол передаточного устройства при сборке, aw и межосевое расстояние больше, чем стандартные a и aw, когда положительная шестерня должна состоять из двух положительных колес, или одного положительного, другого нулевого или другого отрицательного с коэффициентом смещения x, который не равен одному положительному. Разделительный круг не проходит через полюс зацепления. Отрицательная передача эта передача

может включать два отрицательных колеса, или одно отрицательное, другое нулевое, или одно отрицательное, и одно положительное с неравным коэффициентом смещения, но с отрицательным X%<0, центральное расстояние меньше обычного, и результирующий угол сцепления a f равен углу рельса A. Это не обязательно. Чтобы применить смещение, необходимо запомнить следующее: 1. Положительное смещение увеличивает прочность зубов при изгибе и устраняет разрезы с меньшим количеством зубов(уменьшение GT/N). Можно увеличить допустимую нагрузку на изгиб на 100% и уменьшить GT[N]до 7. 2. В случае X% > 0 увеличение w повышает прочность контакта. Можно увеличить W от 20 до^25°и увеличить допустимую нагрузку примерно на 20%. 3. Профиль зубьев практически не меняется даже при значительном смещении (в

стойке g=OO-смещение не изменяет форму зубьев), поэтому необходимо применять 4.to смещение шестерен и колес. Возможно получить заранее определенное расстояние передачи между осями должными к смещению. 5. X смещение передачи? =0 используется для больших и малых zt. В этих условиях смещения xt>O и x2<0 выравнивают форму зубьев и колес шестерни, обеспечивая равную прочность на изгиб. 6. Смещение в X? ряд параметров, влияющих на f0. Рекомендации по выбору коэффициента смещения приведены в ГОСТ16532-70. 7. Перемещения, АА,=/я(0, 5г2+Х2-ДГ/); 22=з зі+; Х2=х I+ХД, Здесь коэффициент пульсационного смещения при Х2 0 определяется в соответствии с ГОСТ16532-70, Для трансмиссии Xt= — XA, x^=0

и&y=0+y=d+2T (h+x-DG/)-диаметр вершины зуба;df==d-2T (ha + C-x)-диаметр отверстия;-Коэффициент высоты головки зуба;hl=I;C*-радиальный модуль КПД передачи потери устойчивости зависит от зубчатой передачи и корпусных деталей, подшипника и вала, а вал, определяющий положение колеса, связан с погрешностями изготовления. Основными из них при изготовлении зубчатых колес являются погрешности шага и профиля зубьев в направлении от

зубьев к шине шагового цилиндра, качания колеса, отклонения от интервала и др. Все это приводит к увеличению шума при эксплуатации и преждевременному выходу из строя трансмиссии. Погрешность шага и погрешность профиля нарушают кинематическую точность и плавность передачи, а такая же погрешность в кинематике силовой передачи, выполняющей функции слежения, деления и измерения, дает дополнительную динамическую нагрузку, удар и шум в зацеплении, особенно на высоких скоростях. Погрешности в направлении зуба в сочетании с несоосностью вала вызывают неравномерное распределение нагрузки по длине зуба. Точность зубчатого колеса регулируется

стандартами (гост1643-81-цилиндрическая, СТ cmev186-75-коническая шестерня), что обеспечивает точность 12 градусов в порядке убывания точности. Каждая степень точности характеризуется тремя показателями. 1. Норма кинематической точности регулирует максимальную погрешность передаточного отношения или суммарную погрешность угла поворота зубчатого колеса за один оборот (в зацеплении с опорным колесом). 2. Критерием плавности работы является циклическая погрешность повторного повторения передаточного числа или регулировки угла поворота за один оборот. Стандарт контакта 903 зубьев заключается в том, что сборка производства и передача зубьев влияет на размер пятна контакта в

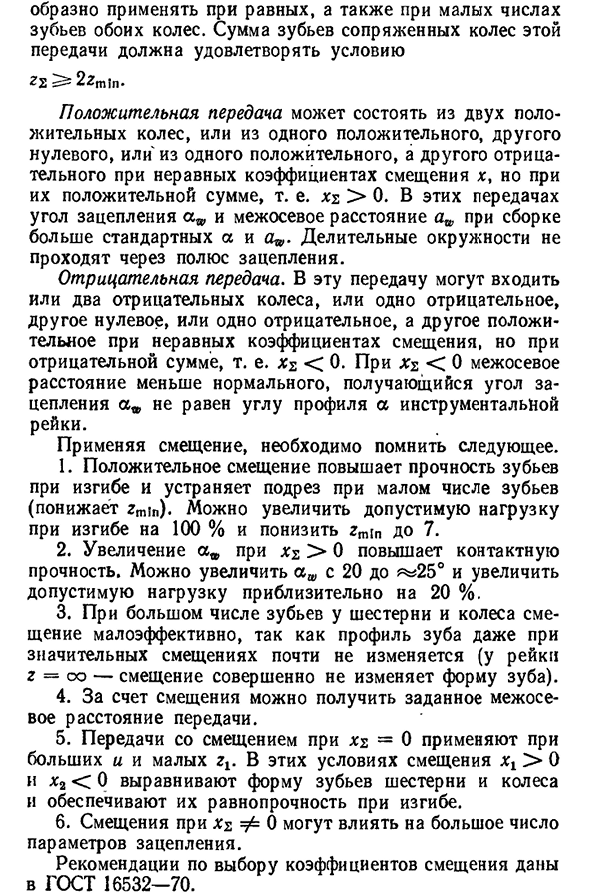

зубчатом узле (на распределение нагрузки по длине зубьев). Степень точности подбирается в зависимости от назначения и условий эксплуатации трансмиссии. Наиболее распространенная передача имеет точность (табл. 6, 7, 8, 9 градусов. 4.2). 4.2. Рекомендации по выбору степени точности Перемещение Степень точности, не низкая Окружная скорость, не более м / с Примечание Высокая точность 6 15/30 высокоскоростная передача, точный кинематический механизм связи Передача 7/10/15 точная на более высоких скоростях и умеренных нагрузках или наоборот Средняя точность 8 6/10 общетехнические передачи Снижение точности 9 3/6

низкоскоростная передача с низкими требованиями к точности П р и М е ч а н и Е. молекулы для цилиндрических зубчатых колес, N. знаменатель для спирали. ГОСТ допускает точное сочетание отдельных стандартов. Например, в случае низкоскоростной высоконагруженной передачи можно принять повышенную норму контакта зубьев по сравнению с другой нормой, а при высокоскоростной малонагруженной-повышенную норму плавности. Во избежание заклинивания зубьев шестерни должен быть гарантированный боковой люфт. Размер зазора регулируется типом сцепления зубчатых колес. Стандарт предусматривает шесть типов интерфейсов: h-нулевой зазор, E-малый зазор, C и D-уменьшение зазора, b-нормальный зазор и увеличение зазора. Около С

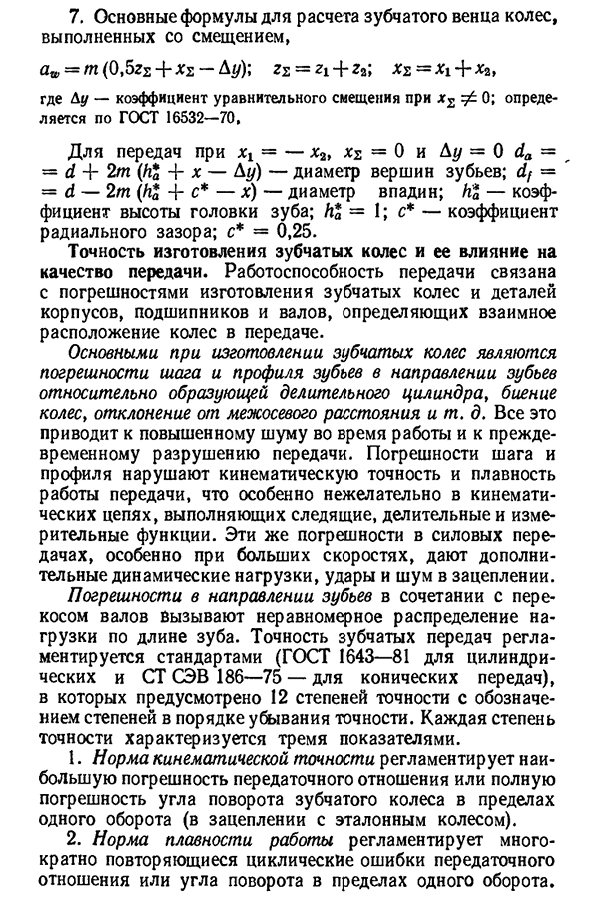

91сопряжениями, Е и D требуют повышенной точности сборки.Они применяются для реверсивных передач в условиях повышенной кинематической точности, а также при наличии крутильных колебаний вала. Стандарты также устанавливают допуски на осевое расстояние, смещение вала и некоторые другие параметры. Эффективность механизма. Точность изготовления зубчатого колеса влияет на величину КПД зубчатого колеса(табл. 4.3). 4.3. Среднее значение коэффициента полезного действия пары колес при передаче полной мощности(без потери подшипников)) Степень точности

Спектакль Цилиндрическая зубчатая коническая передача Закрытая передача 6, 7 составляет 0,99…0.98 до 0,98..0.93 8,9 0,975…0.97 0.93..0.95 Открытая передача-0,96.. .0,95 0,95…0.94 Если известны размеры зубчатых колес, то КПД рассчитывается по формуле Т)=1 — 2,3/3 (1lzt±1lz<^, знак плюс для внешнего и знак минус для внутреннего механизма. Установлено, что коэффициент трения при зацеплении/z-1,25/; f зависит от скорости скольжения ISC » 2U sin a^. Расчет можно принять:/=0, 1 в ISC в 3 м/с;f=0,063=в ISC(3…5) м/с; f=0,

Смотрите также:

| Шпоночные соединения | Виды разрушения зубьев и критерии работоспособности зубчатых передач |

| Прямозубые цилиндрические передачи | Выбор материалов и допустимых напряжений |