Оглавление:

Выбор материалов и допустимых напряжений

- Выбор материалов и допустимых напряжений Материал для изготовления зубчатых колес подбирается в соответствии с требованиями к размерам и массе трансмиссии, а также требуемой точности мощности, скорости вращения колес. В качестве материала для зубчатых колес используются сталь, чугун и пластик. Это будет. Основным материалом для зубчатого колеса является термообработанная сталь. По твердости стали зубчатые колеса делятся на две группы. Первая группа колес с твердостью 350HB. Они используются в низко-и среднегрузных трансмиссиях. Материал для

этого колеса группы сталь углерода 35, 40, 45, 50, сталь сплава 40X, 45X, 40HN,etc. Термическая обработка-улучшение-проводится перед резанием зубов, устраняя необходимость шлифования. Колеса hb350 с твердостью работают хорошо, они не подвержены поломкам, которые легко сломать. При выборе материала следует отметить, что количество нагрузок в единицу времени на зубья малого передаточного колеса (шестерни) в несколько раз превышает количество нагрузок на большое колесо. Соотношение твердости зуба шестерни и активной (рабочей) поверхности колеса не может быть выбрано произвольно. Чтобы компенсировать долговечность

зубьев шестерен и колес, активная поверхностная твердость зубьев колеса NV350 ускоряет их экономичность и обеспечивает устойчивость к Людмила Фирмаль

истиранию поверхностной твердости зубьев шестерен. Е для прямозубых колес разница средней твердости зубчатых колес и wheels.In HBlzp Hb2sr+20 camp, менее 20 единиц Бринелля не должно застревать. Для конических зубчатых колес, твердость рабочей поверхности зубьев шестерни как можно более желательна. Рекомендуется Nv1er » Nv2sr+(50…70). Больше Твердость зубьев зубчатых колес, тем больше несущая способность передачи, обусловленная критериями контактной усталости. Технические преимущества материала HB350 также широко применяются в

зубчатых передачах с большими колесами (диаметром более 500 мм), которые трудно поддаются термообработке. На эти колеса, литье используется для ускорения углеродистой стали марки 35л, 45л, 55л Окружная до 5м/с, а отливки из легированной стали марки 40HNTL, 35ГЛ, 35ХГСЛ и др. самая высокая скорость становится более 5 м/с. чугунные отливки коваются в паре с колесами для снижения прочности и нормального использования. Сталь для колесных заготовок может поставляться в виде проката, кованых изделий и стальных отливок. Вторая группа-твердость HB>350*и колес. Они

- использованы в тяжело-прикрепленных шестернях так же, как шестернях которые увеличивали требования для веса и размера. Высокая твердость(до 50 HRC…60) активная поверхность зуба достигается объемным и поверхностным упрочнением, цементацией, азотированием, цианированием. Эти виды термообработки увеличивают допустимое напряжение примерно в 2 раза и увеличивают грузоподъемность трансмиссии до 4 раз по сравнению со стандартизированными и улучшенными сталями. Также увеличивает прочность и устойчивость к заклиниванию. Использование материалов высокой твердости является большим резервом для увеличения грузоподъемности зубчатых колес. Для

нерабочих шестерен с активной поверхностью твердость на обоих колесах HRC45 не требуется,что обеспечивает разницу твердости зубьев шестерен и колес. * При твердости HB>350 твердость материала измеряется по шкале Роквелла, 10HB~I HRC. Для повышения стойкости зубьев к заклиниванию зубьев шестерни и колеса должны быть изготовлены из различных материалов. Также можно использовать ту же марку стали, но с другой термической обработкой. Для цилиндрических и конических зубчатых колес, сопротивление зуба против сжимать опционное.

При выборе материалов и видов термической обработки этих колес основное внимание уделяется увеличению грузоподъемности трансмиссии. Людмила Фирмаль

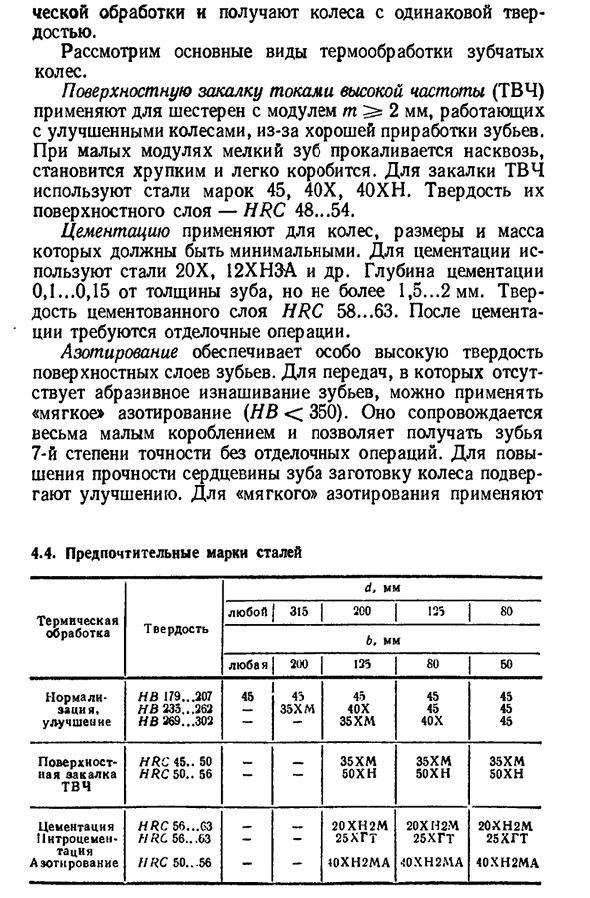

Таким образом, настоящий твердость HRC45 колеса установить одинаковый тепловой режим.- Колеса с одинаковой твердостью получают после механической обработки. Рассмотрим основные виды термической обработки зубчатых колес. Поверхностное упрочнение током высокой частоты (HDV) используется для зубчатых колес с модулем t 2 мм и было улучшено для хорошего прожига зубьев. В небольших модулях мелкие зубы кальцинируются, становятся хрупкими и легко деформируются. ПНД используют для

упрочнения стали марки 45, 40х, 40ХН. Твердость поверхностного слоя HRC48…54. Цемент используется для колес, размеры и вес которых должны быть сведены к минимуму. Для цементации используют сталь 20х, 12ХНЗА и др. Глубина цементации 0,1…Толщина зуба 0,15, но не более 1,5…2мм.Цементированного слоя, твердость HRC 58…63. После склеивания требуются отделочные работы. Азотирование обеспечивает особенно высокую твердость поверхностного слоя зуба. В трансмиссии без износа зубьев возможно применение «мягкого» азотирования (HB<; 350). Она сопровождается очень небольшим

искривлением, что позволяет получить зуб с точностью до 7 градусов без отделочных работ. Для повышения прочности центра зуба заготовку колеса подвергают усовершенствованию. Используется для «мягкого» азотирования 4.4 предпочтительная марка стали Термическая твердость d, мм Любой 315 200 125 80 Обработка B, мм Любые 200 125 80 50 Нормализация, улучшение HB 179..Двести семь Хаб 235..Двести шестьдесят два HB 269..Триста два 45 43. 35XM Сорок пять 40х 35ХММ Сорок пять Сорок пять 40х Сорок пять Сорок пять Сорок пять Поверхность затвердетая HDV HRC45. Фитти. HRC50. Пятьдесят шесть. — — 35XM 50ХН 35XM 50ХН 35XM 50ХН Цементный

пентасемин -5656…Шестьдесят три. HRC56. .Шестьдесят три. — 20ХН2М 25HGT 20HN2M 25HGT 20HN2M 25HGT Азотирование Hrc50…56—40ХН2МА40ХН2МА40ХН2М4 Ю. М. Березовский Н. другие 97стал40хн2ма, для» жесткого «азотирования (HRC» > > 45) — сталь 38Х2МЯ,38Х2Ю. Механические характеристики некоторых марок стали приведены в таблице. 1.2 (см. главу I), предпочтительная марка стали для настольных зубчатых колес. 4.4 Чугун используется при изготовлении низкоскоростных открытых зубчатых колес. Рекомендуется чугун от середины 18 до середины 35. Зубья чугунных колес работают хорошо, но усталость при изгибе снижается.

Пластмасса использована в высокоскоростных шестернях низкой энергии для шестерен работая в парах с колесами металла. Пластиковые шестерни тихие и гладкие. Наиболее популярными являются текстовый свет, ригнол, капрон и полиформальдегид. Из существующих марок текстритов следует выбирать наиболее прочные PT или PTC, а из деревянных марок ламинированного пластика-фанеру-g-пластик. Определение допустимого напряжения. Для замкнутых зубчатых колес основной конструкцией является расчет контактной усталости активной поверхности зубьев, а расчет

зубьев на изгибную усталость осуществляется в виде испытания. Под действием кратковременной пиковой (максимальной) нагрузки, например, при пуске, торможении, может происходить пластическая деформация активной поверхности зуба, но если их твердость равна HB350, или проверка прочности зуба на предотвращение пластической деформации или хрупкого разрушения вследствие действия кратковременной пиковой нагрузки, то она осуществляется по максимальному напряжению. Допустимые контактные напряжения[ы]. Допустимое контактное напряжение при расчете

усталости при длительной эксплуатации рассчитывается по Формуле 1 [Oh]=11m (/Sff) ZqKhl, В сравнении с формулой ГОСТ1 21354-81 отсутствует коэффициент, учитывающий влияние окружной скорости, смазки и размеров зубчатого колеса. В большинстве случаев рекомендуемые значения этих коэффициентов примерно одинаковы или близки к ним. В приведенном выше примере значение [Oy] обозначается через Oy p , Здесь CT I-это предел контактной прочности активной поверхности зуба, соответствующий изменению напряжения испытуемого основания 98N fj0, МПа; SH-коэффициент запаса прочности;K H L-коэффициент долговечности; ZR-

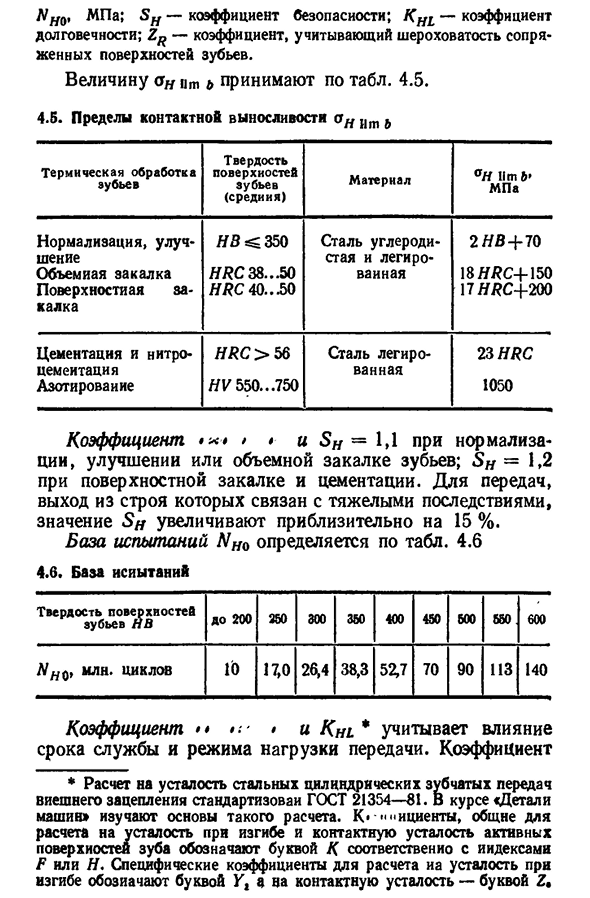

коэффициент, учитывающий шероховатость сопряженной поверхности зуба. Значение CT b берется в соответствии с таблицей. 4.5. 4.5. Предел выносливости контакта flm b Термическая обработка зубов Твердость поверхности зубов (средняя) Материал N11T6>MPa Нормализованное, улучшенное объемное упрочнение, поверхностное упрочнение N V^350 H RC38… Фитти. Ряда hrc40..Фитти. Углеродистая и легированная сталь 2//4-7 0 18H R C+150 17Я77С+2ОО Цементация и азотирование H R O5 6 H V 550…Семьсот пятьдесят Легированная сталь 23HR Тысяча пятьдесят Коэффициент > t-и s H=1,1 при нормализации, улучшении или объемном упрочнении зуба;Sh=1,2

при поверхностном упрочнении и цементации. В случае передачи, когда ее выход из строя связан с серьезными последствиями, величина S h увеличивается примерно на 15%. Испытательная база NH0 определяется по таблице. 4.6 4.6. Испытательная база Твердость поверхности зуба n W200 до 250 300 350 400 450 500 550 600 N H$16 миллионов цикл 17,0 26>4 38,3 52,7 70 90 113 140 * * Коэффициент » ■ » и КХЛ * включить эффект * Расчет усталости стальных цилиндрических наружных зубчатых колес стандартизирован ГОСТ21354-81. В курсе»механические детали»вы узнаете основы таких расчетов. K «»» и общие коэффициенты при расчете контактной

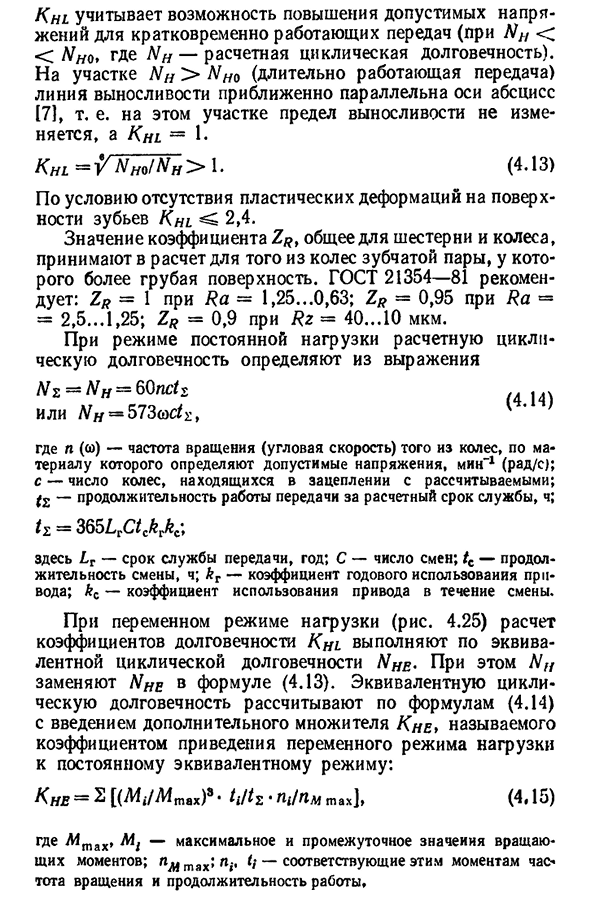

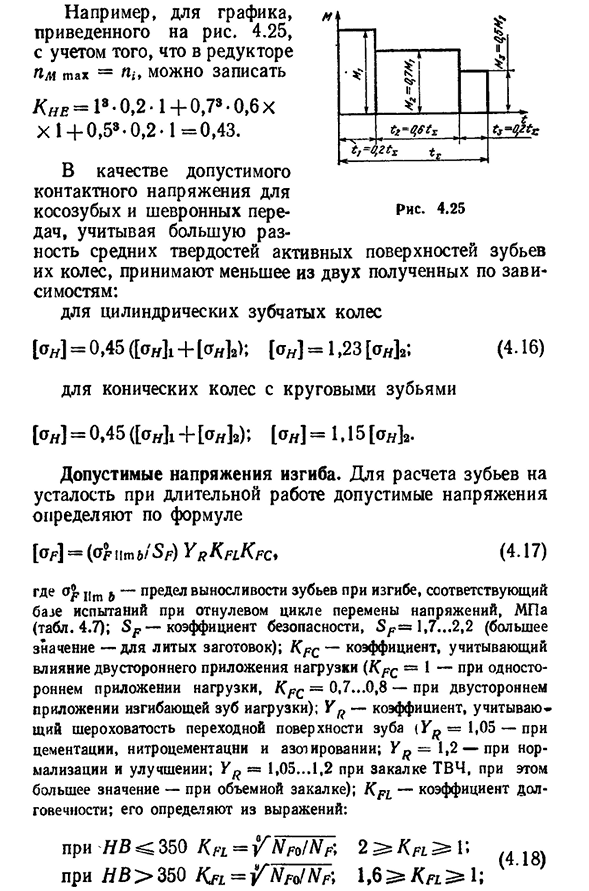

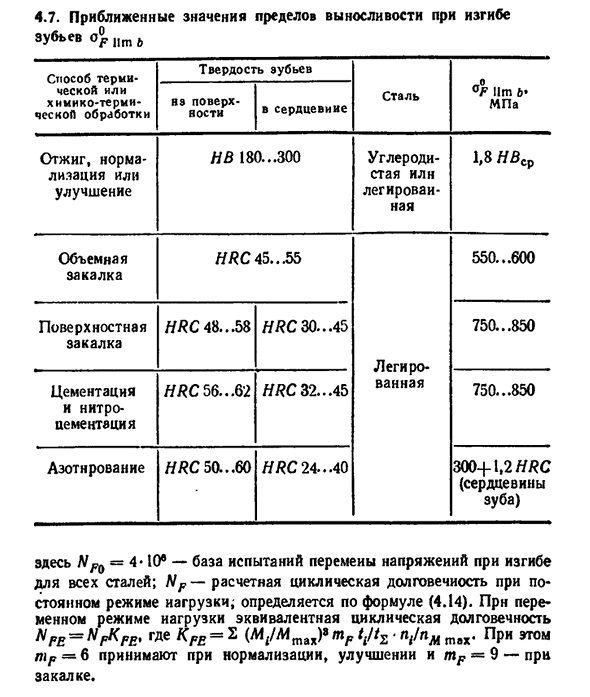

усталости изгибной усталости и активной поверхности зуба обозначаются буквой K с индексами f или H соответственно. Удельные коэффициенты для расчета изгибной усталости Ia обозначаются буквой Y, а для контактной усталости-буквой Z, Четыре. * Срок службы и режим нагрузки передачи. Коэффициент 99K hl учитывает возможность увеличения допустимого напряжения для короткоживущей передачи(NH< < NH0, где NH-расчетная циклическая выносливость). Section>N Ho (long-time transmission), линия выносливости практически параллельна горизонтальной оси [7], то есть в этом сечении предел выносливости не изменяется и равен K hl-1. K hl-V Kno / KN>1•(4.13) по состоянию отсутствия пластической деформации поверхности зуба K hl2,4.

Смотрите также: