Оглавление:

Принципы построения систем допусков и посадок для типовых соединений деталей машин и других изделий

- Система допусков и посадок — это набор допусков и посадок, которые естественным образом построены на основе опыта, теоретических и экспериментальных исследований и имеют следующую конструкцию: Стандарт. Система предназначена для выбора минимальных, но достаточных значений, необходимых для общих допусков соединений и вариантов практики подгонки деталей машин. Ия создает возможности Стандартизация режущих инструментов и калибровщиков способствует разработке, производству и достижению совместимости продуктов и компонентов, а также повышает качество.

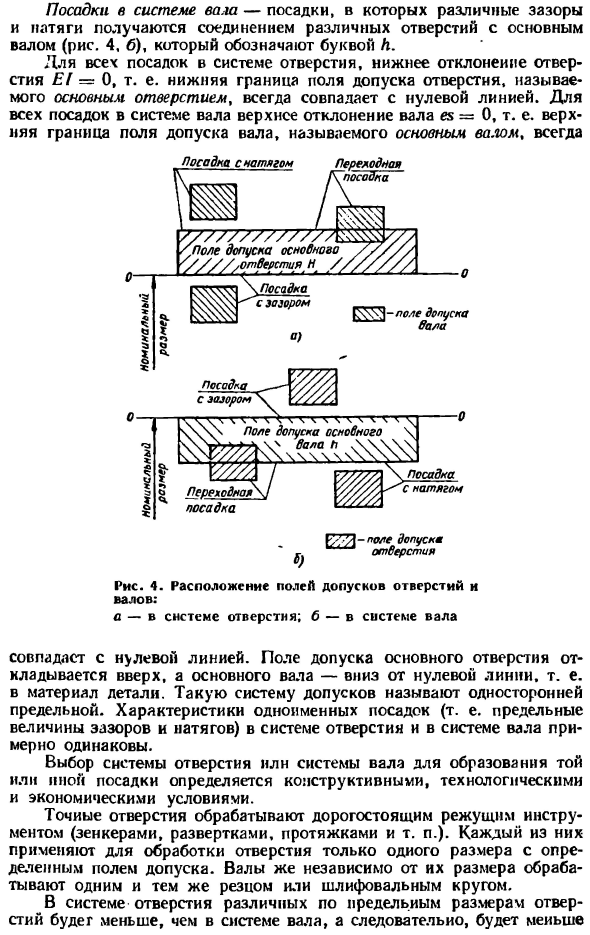

В нашей стране Системы допуска и посадки были применены и формализованы многими государственными стандартами (ГОСТ). Общие системы допуска и посадки деталей машин ГОСТ, 180 и ESDP CMEA построены на тех же принципах, которые описаны ниже. Стандарт совместим с системами отверстий и валов (Рисунок 4). Система приземления отверстий — приземление с разными зазорами и интерференциями путем подключения разных валов к основному отверстию, как показано буквой I (Рисунок 4.a).

Эталон имеет прямое, изогнутое или пересекающееся дугообразное направление Р неровности, которое предназначено для контроля шероховатости поверхности, обрабатываемой вращением. Людмила Фирмаль

Система валов Посадка-Посадка с различными зазорами и интерференциями путем подключения различных отверстий к главному валу, обозначенному буквой L (рис. 4, б). Для всех посадок в системе отверстий нижний предел отклонения отверстия составляет E1 = 0. Другими словами, нижний предел допуска отверстия, называемый основным отверстием, всегда совпадает с нулевой линией. для Верхнее отклонение вала ev = 0 для всех посадок в системе валов, то есть верхний предел поля допуска вала, называемого главным валом, всегда Рисунок 4. Поле допусков отверстий и система отверстий O-in.

В системе b-вала Соответствует нулевой линии. Поле допусков для основного отверстия было установлено и опущено вниз от линии шпинделя-ноль, то есть в материал. Это система толерантности Один боковой предел. Характеристики приземления с одноименным названием на систему отверстий и систему стволов (т.е. пределы зазора и интерференции) практически одинаковы. Выбор системы отверстий или валов для создания конкретной посадки зависит от конструктивных, технических и экономических условий.

Точные отверстия обрабатываются с помощью дорогих режущих инструментов, таких как утопленные отверстия, развертки и протяжки. Каждый из них используется для обработки отверстия одного размера Определенное поле допуска. Вал обрабатывается одним и тем же резцом или шлифовальным кругом независимо от размера. Система меньше, потому что отверстия различных отверстий максимального размера меньше, чем система вала Номенклатура для режущих инструментов необходима для сверления отверстий. В связи с этим основное распространение получила дырочная система.

Когда вы уменьшаете диапазон Увеличивая партию инструментов, которые производятся централизованно, и используя специальное производственное оборудование, вы можете увеличить производство инструментов при минимальных затратах. Однако в некоторых случаях по конструктивным причинам вам может понадобиться использовать систему валов, например, при многократном соединении одного и того же вала в одном и том же отверстии. Хотя это номинальный размер, посадка отличается.

Когда такие детали, как стержни, оси и ролики могут быть изготовлены с использованием точных холоднотянутых стержней, выгоднее использовать систему валов Обработка наружной поверхности. При выборе системы необходимо также учитывать допуски для стандартных и составных частей. Например, вал для соединения внутри Подшипники качения всегда должны быть выполнены в соответствии с системой отверстий, а гнезда в корпусе подшипника должны быть выполнены в соответствии с системой вала.

Отражение влияния технологий. Расчетные и измерительные коэффициенты представляют зависимость допусков, ограниченных допусками, от номинального размера и являются показателем точности. Для 180 систем и ESDP CMEA разрешенными единицами являются: Размер от 1 до 500 мм =0.45,ЛО- -0.0010; (5) Для размеров от 500 до 3150 мм = 0,0040+ 2,1, (6) где , -микроны, О-среднее геометрическое экстремальное значение (мм) для каждого интервала, определяемое по формуле O = Go t1nOn1, x. (7) Для интервалов до 3 мм используется O = 1 ^ 3. Если вы знаете ( ), допуск для любого качества можно определить по формуле.

T = a1, (8) где a — коэффициент, равный количеству единиц допуска, зависит от качества, а не от номинального размера. Качество (точность резьбовых соединений, зубчатых колес и других изделий) устанавливается для задания различных прецизионных деталей. Стандартизировать требуемый уровень точности Система CMEA устанавливает квалификацию для производства деталей и изделий. Качество относится ко всем номинальным размерам в определенном диапазоне (например, 1 Макс. 500 мм) Точность: в пределах одного диапазона качества зависит только от номинального размера.

- Количество квалификаций определялось потребностями разных отраслей. Перспективы повышения точности продукта, границы достижимой точности продукта, функциональные и технические факты Поскольку качество определяет производственные допуски, мы определяем соответствующий метод и средства для обработки деталей машин. Ряд допусков и интервалов размеров для каждого качества строятся в соответствии с уравнением (8). В каждом ряду размер разных размеров Соответствующее значение а.

В системе ГОСТ допуск цилиндрических деталей устанавливается на размеры до 31 500 мм и классифицируется по пяти диапазонам. Только от 0,1 до 1 мм, от 1 до 500 мм, от 500 до 10000 мм или более, от 10000 до 31 500 мм или более. Для систем 150 и ESDP CMEA до 500 мм и Св. От 500 до 3150 мм. В ESDP CMEA размер превышает 310 000 — 10 000 мм. В системе CMEA поле допуска размером 1 мм устанавливается индивидуально.

При проверке целостности контакта с измерительным устройством относительные размеры всего пятна контакта должны быть соответственно увеличены. Людмила Фирмаль

Чтобы построить ряд допусков, каждый диапазон размеров по очереди делится на несколько интервалов, и предполагается, что значения допусков одинаковы для всех размеров, объединенных в один Для расстояний более 10 мм, например, от b. Поскольку таблица допусков в этом случае очень большая, нецелесообразно назначать допуск для каждого номинального размера. Громоздкие, смежные допуски на размеры сами немного отличаются друг от друга.

Поскольку диаметры распределены с интервалами, допуск, рассчитанный по экстремальным значениям для каждого интервала, отличается от допуска, рассчитанного по среднему арифметическому. Такой же диаметр диапазона, 5-8% или меньше. Предполагается, что нормальная температура во всех странах составляет -20 ° С. Стандартные допуски и отклонения применяются к деталям, которые рассчитаны при нормальной температуре. Эта температура принимается как близкая к температуре рабочего помещения машиностроительного завода.

Все линейные и угловые измерения и калибровка и сертификация измерений Оборудование и точные измерения должны быть сделаны при комнатной температуре. Отклонение от этой температуры не должно превышать допустимого отклонения (см. ГОСТ с 8.050 по 73). так Температура детали при осмотре и температура измерительного инструмента должны быть одинаковыми. Этого можно достичь, удерживая деталь и измерительный инструмент вместе.

Те же условия (например, чугунная печь). Кроме того, ошибки измерения могут возникать из-за локального нагрева. Например, размер кронштейна для проверки вала диаметром 175 мм будет меняться в течение 15 минут под воздействием тепла руки контроллера Скобы для проверки валов Н1 диаметром 8 и 280 мм-11 мкм. Поэтому необходимо использовать изоляцию (такую как изоляционная прокладка и ручка кронштейна) или изоляцию Контроллер перчатки. Значение погрешности температуры D (приблизительная формула О) Где я размер измерения мм.

Детали коэффициента линейного расширения материала и среды измерения соответственно. stv; D = L-20e C — это разница между температурой детали и нормальной температурой. D a = (a-20 ° C — температура измерительного инструмента 2 и разница между нормальной температурой. Если температура абсолютно однородна и не равна 20 ° C, ошибки неизбежны из-за различий в коэффициентах линейного расширения деталей и средств измерения. В этом случае (г. D ..hv D a = D ), значение ошибки определяется по формуле D a D (a, -a,).

Если температура в мастерской, температура деталей и измерительного инструмента составляет 20 ° C, ошибка измерения температуры отсутствует из-за разницы линейных коэффициентов. Разверните, для A -Л 2 = 0 и Д = 0 Уравнения (9) и (10) являются приблизительными значениями. Это связано с тем, что структура деталей сложна, а деформации размеров, сопровождающие изменения температуры ns, подчиняются линейному закону.

В некоторых случаях могут быть ошибки измерения, вызванные отклонениями от нормальной температуры и различиями в коэффициенте линейного расширения материала детали и средств измерения. Очень многое принимается во внимание, вводя поправку, равную ошибке, принятой с противоположным знаком.

Смотрите также:

Решение задач по метрологии с примерами