Оглавление:

Проектирование кулачковых механизмов

- Кулачковый механизм, в наиболее простом виде представляющий собой трехзвенный механизм с высшей парой, применяется в большинстве случаев для преобразования вращательного движения ведущего звена в движение ведомого звена по заданному закону. Виды кулачковых механизмов разнообразны и область применения их обширна, но в настоящей краткой главе мы не будем рассматривать всех видов, получивших большое распространение.

На фиг. 39 и 40 приведены кинематические схемы двух кулачковых механизмов. В механизме, изображенном на фиг. 39, при вращении ведущего звена Д’, имеющего более или менее сложный профиль и называемого кулачком, ведомое звено Г, называемое толкателем, движется попеременно в обоих направлениях поступательно. В другом механизме (фиг. 40) ведомое звено поворачивается вокруг неподвижной оси на небольшие углы также попеременно в обоих направлениях. В обоих механизмах замыкание звеньев высшей

пары, т. е. постоянное их соприкосновение, обеспечивается обыкновенно Людмила Фирмаль

пружиной, прижимающей ведомое звено к ведущему. При проектировании кулачкового механизма необходимо прежде всего определить закон движения ведомого звена, приняв во внимание назначение, которое должно им выполняться в устройстве, частью которого должен быть кулачковый механизм. Соображения, которыми приходится при этом руководствоваться, лучше всего выяснить на конкретном примере. Представим себе построенный по схеме, приведенный на фиг. 39 кулачковый механизм, назначение

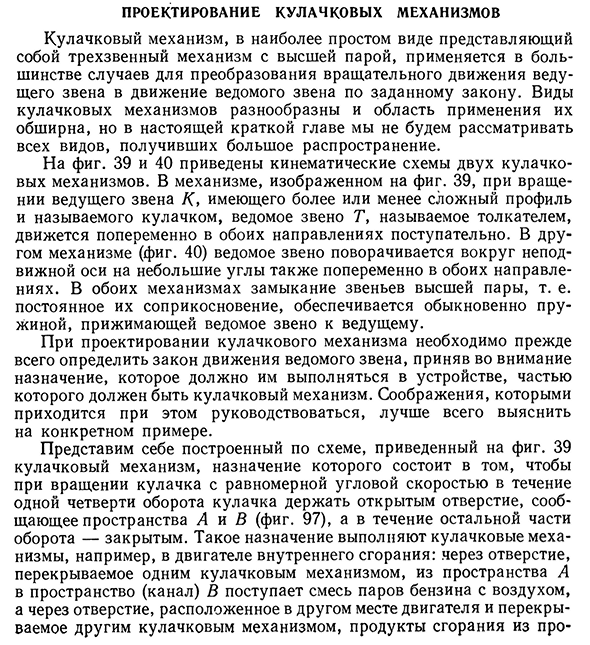

которого состоит в том, чтобы при вращении кулачка с равномерной угловой скоростью в течение одной четверти оборота кулачка держать открытым отверстие, сообщающее пространства А и В (фиг. 97), а в течение остальной части оборота — закрытым. Такое назначение выполняют кулачковые механизмы, например, в двигателе внутреннего сгорания: через отверстие, перекрываемое одним кулачковым механизмом, из пространства А в пространство (канал) В поступает смесь паров бензина с воздухом, а через

- отверстие, расположенное в другом месте двигателя и перекрываемое другим кулачковым механизмом, продукты сгорания из пространства В выпускаются в атмосферу. В этом случае толкатель кулачкового механизма называется клапаном. Подъем клапана совершается кулачком, не показанным на чертеже. Профиль кулачка должен обеспечивать не только подъем и посадку клапана на седло в строго определенные моменты времени, но и от момента подъема клапана до момента посадки его на седло держать отверстие более полно открытым, чтобы клапан оказывал возможно Фиг. 97. меньшее

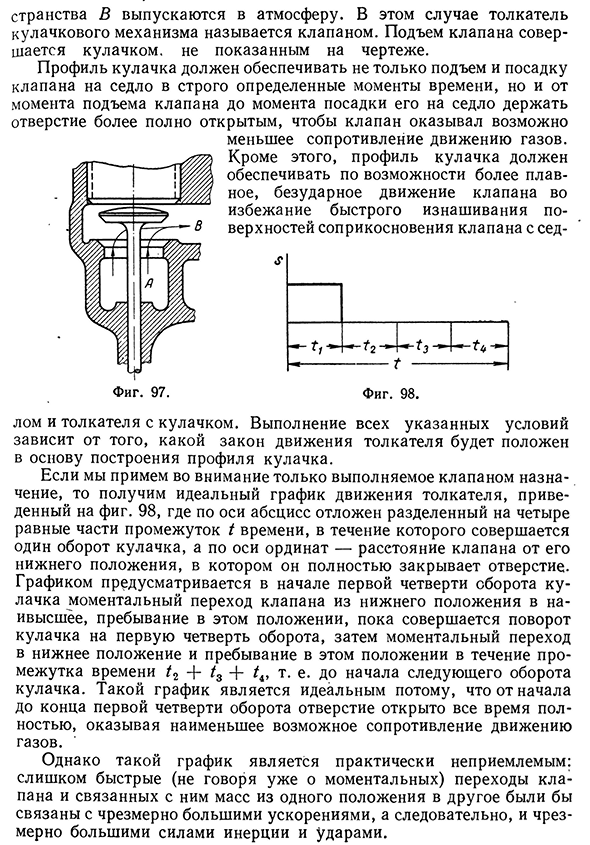

сопротивление движению газов. Кроме этого, профиль кулачка должен обеспечивать по возможности более плавное, безударное движение клапана во избежание быстрого изнашивания поверхностей соприкосновения клапана с сед Фиг. 98. лом и толкателя с кулачком. Выполнение всех указанных условий зависит от того, какой закон движения толкателя будет положен в основу построения профиля кулачка. Если мы примем во внимание только выполняемое клапаном назначение, то получим идеальный график движения толкателя, приведенный на фиг. 98

, где по оси абсцисс отложен разделенный на четыре равные части промежуток t Людмила Фирмаль

времени, в течение которого совершается один оборот кулачка, а по оси ординат — расстояние клапана от его нижнего положения, в котором он полностью закрывает отверстие. Графиком предусматривается в начале первой четверти оборота кулачка моментальный переход клапана из нижнего положения в наивысшее, пребывание в этом положении, пока совершается поворот кулачка на первую четверть оборота, затем моментальный переход в нижнее положение и пребывание в этом положении в течение промежутка времени /2 + т е Д° начала следующего оборота кулачка. Такой график является идеальным потому, что от начала до конца первой четверти оборота отверстие открыто все время полностью, оказывая наименьшее возможное сопротивление движению газов. Однако такой график является практически

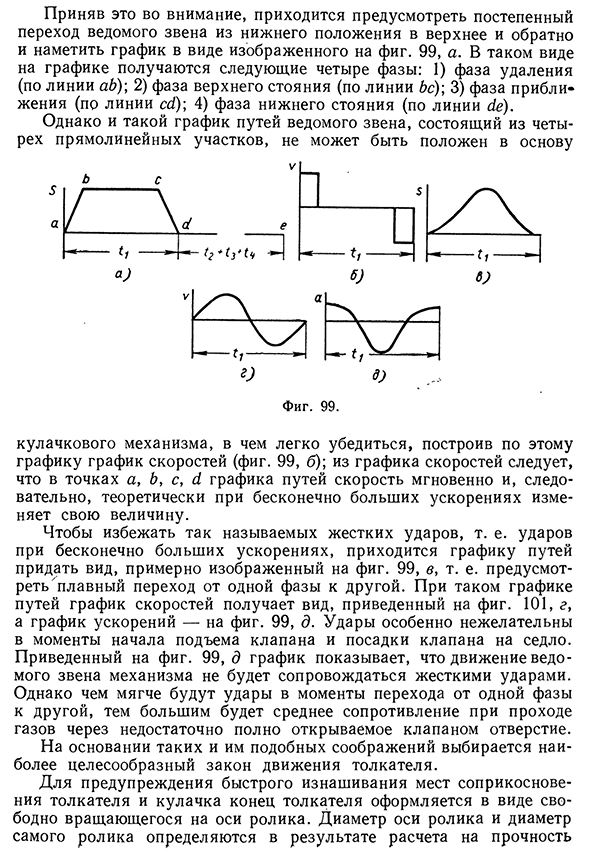

неприемлемым: слишком быстрые (не говоря уже о моментальных) переходы клапана и связанных с ним масс из одного положения в другое были бы связаны с чрезмерно большими ускорениями, а следовательно, и чрезмерно большими силами инерции и ударами.88 Кулачковые механизмы Приняв это во внимание, приходится предусмотреть постепенный переход ведомого звена из нижнего положения в верхнее и обратно и наметить график в виде изображенного на фиг. 99, а. В таком виде на графике получаются следующие четыре фазы: 1) фаза удаления (по линии ab)\ 2) фаза верхнего стояния (по линии Ьс); 3) фаза приближения (по линии cd); 4) фаза нижнего стояния (по линии de). Однако и такой график путей ведомого звена, состоящий из четырех прямолинейных участков, не

может быть положен в основу V ь С h ‘ s н——LЯz \ — h —-1 кулачкового механизма, в чем легко убедиться, построив по этому графику график скоростей (фиг. 99, б); из графика скоростей следует, что в точках a, ft, с, d графика путей скорость мгновенно и, следовательно, теоретически при бесконечно больших ускорениях изменяет свою величину. Чтобы избежать так называемых жестких ударов, т. е. ударов при бесконечно больших ускорениях, приходится графику путей придать вид, примерно изображенный на фиг. 99, в, т. е. предусмотреть плавный переход от одной фазы к другой. При таком графике путей график скоростей получает вид, приведенный на фиг. 101, г, а график ускорений — на фиг. 99, д. Удары особенно нежелательны в моменты начала подъема клапана и посадки

клапана на седло. Приведенный на фиг. 99, д график показывает, что движение ведомого звена механизма не будет сопровождаться жесткими ударами. Однако чем мягче будут удары в моменты перехода от одной фазы к другой, тем большим будет среднее сопротивление при проходе газов через недостаточно полно открываемое клапаном отверстие. На основании таких и им подобных соображений выбирается наиболее целесообразный закон движения толкателя. Для предупреждения быстрого изнашивания мест соприкосновения толкателя и кулачка конец толкателя оформляется в виде свободно вращающегося на оси ролика. Диаметр оси ролика и диаметр самого ролика определяются в результате расчета на прочностьПроектирование кулачковых механизмов 89 и конструктивных соображений,. которых мы касаться не будем; но

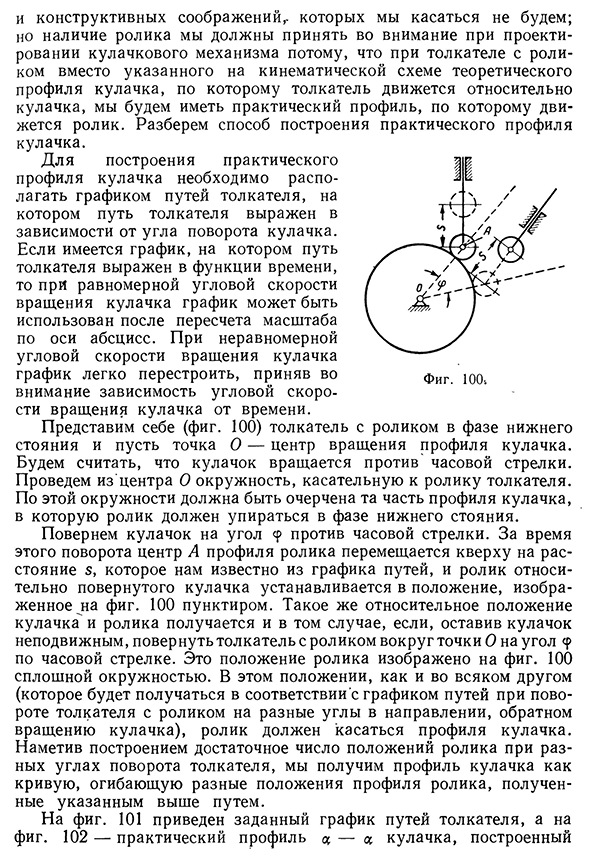

наличие ролика мы должны принять во внимание при проектировании кулачкового механизма потому, что при толкателе с роликом вместо указанного на кинематической схеме теоретического профиля кулачка, по которому толкатель движется относительно кулачка, мы будем иметь практический профиль, по которому движется ролик. Разберем способ построения практического профиля кулачка. Для построения практического профиля кулачка необходимо располагать графиком путей толкателя, на котором путь толкателя выражен в зависимости от угла поворота кулачка. Если имеется график, на котором путь толкателя выражен в функции времени, то прй равномерной угловой скорости вращения кулачка график может быть использован после пересчета масштаба по оси абсцисс. При

неравномерной угловой скорости вращения кулачка график легко перестроить, приняв во внимание зависимость угловой скорости вращения кулачка от времени. Представим себе (фиг. 100) толкатель с роликом в фазе нижнего стояния и пусть точка О — центр вращения профиля кулачка. Будем считать, что кулачок вращается против часовой стрелки. Проведем из центра О окружность, касательную к ролику толкателя. По этой окружности должна быть очерчена та часть профиля кулачка, в которую ролик должен упираться в фазе нижнего стояния. Повернем кулачок на угол <р против часовой стрелки. За время этого поворота центр А профиля ролика перемещается кверху на расстояние s, которое нам известно из

графика путей, и ролик относительно повернутого кулачка устанавливается в положение, изображенное на фиг. 100 пунктиром. Такое же относительное положение кулачка и ролика получается и в том случае, если, оставив кулачок неподвижным, повернуть толкатель с роликом вокруг точки О на угол <р по часовой стрелке. Это положение ролика изображено на фиг. 100 сплошной окружностью. В этом положении, как и во всяком другом (которое будет получаться в соответствии с графиком путей при повороте толкателя с роликом на разные углы в направлении, обратном вращению кулачка), ролик должен касаться профиля кулачка. Наметив построением достаточное число положений ролика при

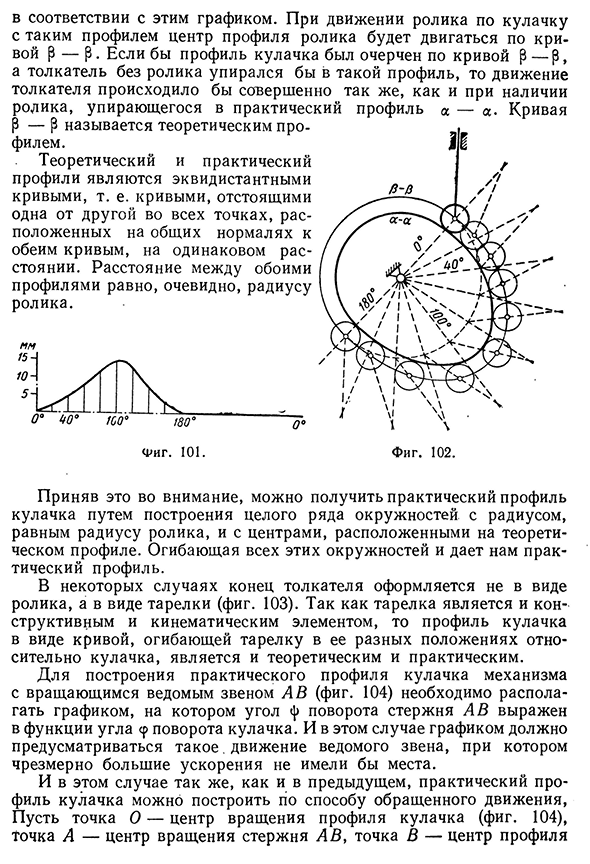

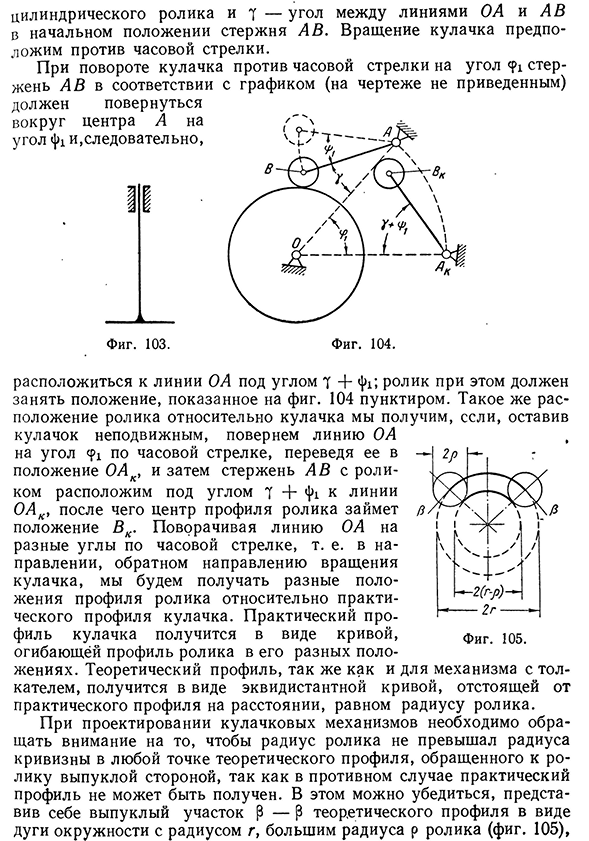

разных углах поворота толкателя, мы получим профиль кулачка как кривую, огибающую разные положения профиля ролика, полученные указанным выше путем. На фиг. 101 приведен заданный график путей толкателя, а на фиг. 102 — практический профиль % — % кулачка, построенный90 Кулачковые механизмы в соответствии с этим графиком. При движении ролика по кулачку с таким профилем центр профиля ролика будет двигаться по кривой р — р . Если бы профиль кулачка был очерчен по кривой р — р , а толкатель без ролика упирался бы в такой профиль, то движение толкателя происходило бы совершенно так же, как и при наличии родика, упирающегося в практический р — р называется теоретическим профилем. Теоретический и практический профили являются эквидистантными кривыми, т. е. кривыми, отстоящими одна от другой во всех точках,

расположенных на общих нормалях к обеим кривым, на одинаковом расстоянии. Расстояние между обоими профилями равно, очевидно, радиусу ролика. профиль а — а. Кривая Фиг. 101. Фиг. 102. Приняв это во внимание, можно получить практический профиль кулачка путем построения целого ряда окружностей с радиусом, равным радиусу ролика, и с центрами, расположенными на теоретическом профиле. Огибающая всех этих окружностей и дает нам практический профиль. В некоторых случаях конец толкателя оформляется не в виде ролика, а в виде тарелки (фиг. 103). Так как тарелка является и конструктивным и кинематическим элементом, то профиль кулачка в виде кривой, огибающей тарелку в ее разных положениях относительно кулачка, является и теоретическим и практическим. Для построения практического профиля кулачка механизма с

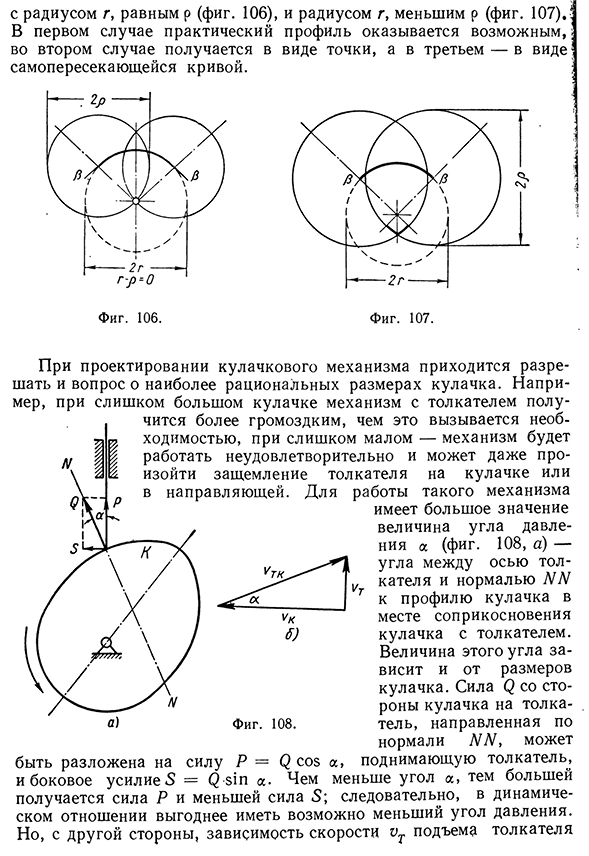

вращающимся ведомым звеном АВ (фиг. 104) необходимо располагать графиком, на котором угол ф поворота стержня АВ выражен в функции угла ср поворота кулачка. И в этом случае графиком должно предусматриваться такое. движение ведомого звена, при котором чрезмерно большие ускорения не имели бы места. И в этом случае так же, как и в предыдущем, практический профиль кулачка можно построить по способу обращенного движения, Пусть точка О — центр вращения профиля кулачка (фиг. 104), точка А — центр вращения стержня АВ, точка В — центр профиляПроектирование кулачковых

механизмов 91 цилиндрического ролика и 7 — угол между линиями О А и АВ в начальном положении стержня А В . Вращение кулачка предположим против часовой стрелки. При повороте кулачка против часовой стрелки на угол <Pi стержень АВ в соответствии с графиком (на чертеже не приведенным) должен повернуться вокруг центра А на угол и, следовательно, А Фиг. 103. расположиться к линии ОА под углом 7 + фх; ролик при этом должен занять положение, показанное на фиг. 104 пунктиром. Такое же расположение ролика относительно кулачка мы получим, если, оставив кулачок неподвижным, повернем линию ОА на угол <Pi по часовой стрелке, переведя ее в положение ОАк, и затем стержень А В с роликом расположим под углом 7 + фх к

линии ОАК, после чего центр профиля ролика займет положение Вк. Поворачивая линию ОА на разные углы по часовой стрелке, т. е. в направлении, обратном направлению вращения кулачка, мы будем получать разные положения профиля ролика относительно практического профиля кулачка. Практический профиль кулачка получится в виде кривой, огибающей профиль ролика в его разных положениях. Теоретический профиль, так же как и для механизма с толкателем, получится в виде эквидистантной кривой, отстоящей от практического профиля на расстоянии, равном радиусу ролика. При проектировании кулачковых механизмов необходимо обращать внимание на то, чтобы радиус ролика не превышал радиуса

кривизны в любой точке теоретического профиля, обращенного к ролику выпуклой стороной, так как в противном случае практический профиль не может быть получен. В этом можно убедиться, представив себе выпуклый участок р — р теоретического профиля в виде дуги окружности с радиусом г, большим радиуса р ролика (фиг. 105),92 Кулачковые механизмы с радиусом г, равным р (фиг. 106), и радиусом г, меньшим р (фиг. 107). В первом случае практический профиль оказывается возможным, во втором случае получается в виде точки, а в третьем — в виде самопересекающейся кривой. Фиг. 107. При проектировании кулачкового механизма приходится разрешать и вопрос о наиболее рациональных размерах кулачка. Например, при слишком большом кулачке механизм с

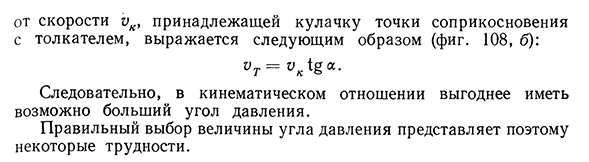

толкателем полу-чится более громоздким, чем это вызывается необходимостью, при слишком малом — механизм будет работать неудовлетворительно и может даже произойти защемление толкателя на кулачке или в направляющей. Для работы такого механизма имеет большое значение величина угла давления а (фиг. 108, а) — угла между осью толкателя и нормалью NN 7 к профилю кулачка в месте соприкосновения кулачка с толкателем. Величина этого угла зависит и от размеров кулачка. Сила Q со стороны кулачка на толкатель, направленная по нормали NN. может поднимающую толкатель, тем большей в динамическом отношении выгоднее иметь

возможно меньший угол давления. Но, с другой стороны, зависимость скорости подъема толкателя Фиг. 108. Р = Q cos Q sin а. Чем а, меньше угол а, быть разложена на силу и боковое усилие S = ~ получается сила Р и меньшей сила S; следовательно,Кинематический анализ кулйчкбвых механизмов 93 от скорости vK, принадлежащей кулачку точки соприкосновения с толкателем, выражается следующим образом (фиг. 108, б): Следовательно, в кинематическом отношении выгоднее иметь возможно больший угол давления. Правильный выбор величины угла давления представляет поэтому некоторые трудности.

Смотрите также:

| Червячная передача | Кинематический анализ кулачковых механизмов |

| Ременная передача | Кинетостатический расчет плоских механизмов предварительные сведения |