Оглавление:

Расчет и выбор посадок с натягом

- Посадка с натягом в первую очередь предназначена для создания фиксированного постоянного соединения без необходимости дополнительной фиксации деталей. Для повышения надежности соединения могут дополнительно использоваться дюбели, штифты и другие крепежные средства, например, когда маховик прикреплен к коническому концу коленчатого вала двигателя. Относительная неподвижность деталей обеспечивается силой сцепления (трением), возникающей на контактных поверхностях из-за деформации, вызванной посадкой с натягом во время сборки соединения.

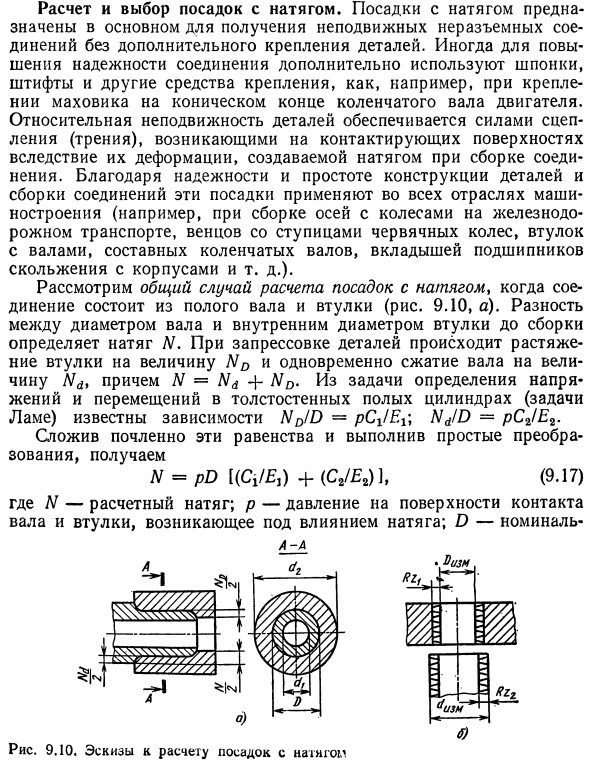

Благодаря надежности и простоте конструкции детали и сборки соединений эти площадки используются во всех отраслях машиностроения (например, колесные оси в железнодорожном транспорте, коронки со ступицами на червячных колесах, втулки с валами, композиты) Коленчатые валы, подшипники с корпусами и т. Д.). д. ). Рассмотрим общий случай расчета посадки с натягом, когда соединение состоит из полого вала и втулки (рис. 9.10, а). Разница между диаметром вала и внутренним диаметром втулки перед сборкой определяет интерференцию N.

Для конических и гипоидных шестерен и зубчатых колес, а также для червяков, червячных колес, пар и зубчатых колес допускается совмещение степеней точности по нормам точности. Людмила Фирмаль

Когда деталь вдавливается, втулка растягивается на определенную величину, и в то же время вал сжимается на величину N4, N = N4 + N0. Зависимость A ^ o P = pC ^ E ^, = pCr1Eg известна из задачи определения напряжения и смещения толстостенного полого цилиндра (проблема Хромого). Если вы добавите эти уравнения для каждого члена и выполните простое преобразование: N = pB (С ^ Еу) + (С ± 2) , (9.17) где N — расчетная помеха. p — давление на поверхности контакта между валом и втулкой, вызванное помехами. О- номинальная 9 Рисунок 9.10.

Эскиз для расчета мешающих посадок Диаметр сопрягаемой поверхности; E2 — модуль упругости муфты и вала; C1, модуль Cg, определяемый по уравнению д 1 + 04 оп I + (R. C, 1- (О с1гУ г -RA- Где 0 и d8 — диаметры (см. Рис. 9.10, а). u и u — коэффициенты Пуассона ( 0.3 для стали и 0.25 для чугуна). Коэффициенты C и Ca являются Для размера детали, соединяемой с данным материалом, интерференция зависит от давления rt n. Это определяется неподвижным состоянием деталей, соединенных во время работы, то есть прочностью соединения.

Если расчетная сила меньше, чем сила трения, создаваемая на поверхности, относительное смещение соединительных деталей при приложении нагрузки с осевой силой P не произойдет. P nP1p и (9.18) Откуда rt, P (ny1 ^, (9.19) Где я длина связи. D — коэффициент трения (сила сцепления) с продольным смещением детали. pi1 — номинальная площадь контакта сопрягаемой части. Фактическая площадь контакта зависит от помех, физико-механических свойств материала сопрягаемой детали и других факторов. Когда крутящий момент приложен к соединению, это состояние будет иметь вид Mkr nO1p№12, (9,20).

Откуда Lsp 2Mcr 10%, (9,21) Где г — коэффициент трения (сцепления) с относительным вращением детали. Для одновременной нагрузки соединений с крутящим моментом и усилиями сдвига, расчет должен быть выполнен с результатами T = f (2L1vr P) a + P2 nE1r , (9.22) Откуда Рппп Т1яОЦ. (9,23) Коэффициент трения (прочность сцепления) зажимного соединения зависит от материала сопрягаемой детали, шероховатости поверхности, посадки с натягом, типа смазки, направления смещения детали и других факторов.

В реальных расчетах для деталей, изготовленных из стали и чугуна, приблизительно 0,0 0,08 (при сборке под прессом) и 0,1 0,14 (при нагреве с помощью части крышки или охлаждаемой части с крышкой) 13 ) возможно. Расчетная минимальная посадка по помехам основана на уравнениях (9.17), (9.19) и (9.21): Под осевой нагрузкой LGtShras, (9,24) При подаче крутящего момента 9 23 Также необходимо обеспечить прочность соединяемых деталей. В этом случае расчет должен выполняться при максимально допустимом давлении rDOP.

В соответствии с теорией наибольшего касательного напряжения, наиболее близкой к экспериментальным данным, условие прочности детали составляет 1- (O d2) 2 (9,26) и rdp 0,58, и на контактной поверхности втулки отсутствует пластическая деформация. это. На поверхности вала rdoa 0,58 ат 1 — (^ O) 2 , (9,27) at — предел текучести материала компонента при растяжении. Тем не менее, пластическая деформация допускается для деталей, изготовленных из пластика при статической нагрузке. Максимальная расчетная герметичность, при которой создается максимально допустимое давление p 0P, может быть рассчитана по уравнению (9.17). Pop = RdO (ZD + Cr Er). (9,28).

Следующие модификации должны быть сделаны в уравнениях (9.24), (9.25) и (9.28), которые определяют подгонку помех: С исправлениями. При определении размеров соединяемого вала и отверстия измерительный наконечник прибора опирается на неровности верхней поверхности. Preload — Oism. Поэтому высота неровностей включена в размеры детали и помехи (рис. 9.10, б). Во время процесса запрессовки неровности на контактной поверхности деталей измельчаются, что уменьшает помехи соединения и снижает прочность соединения.

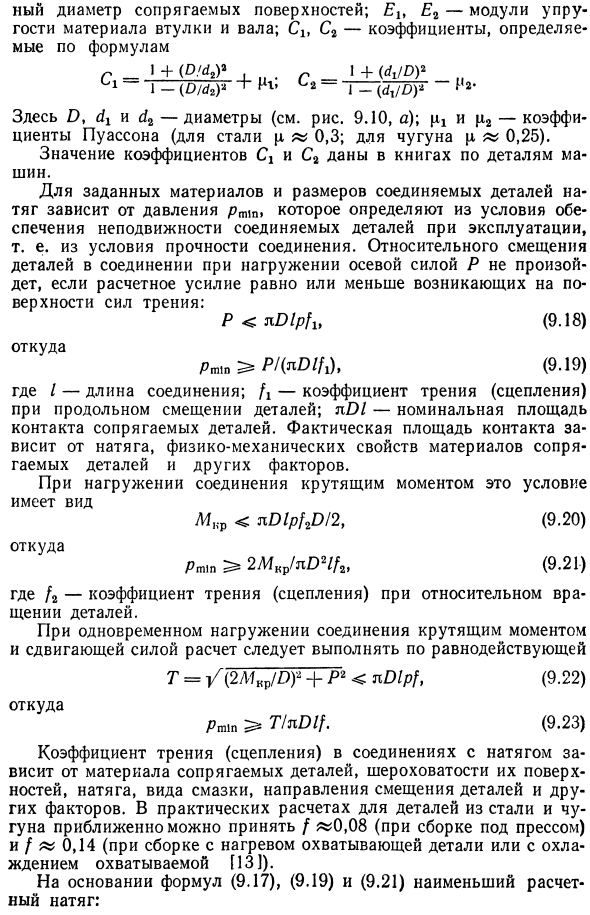

Сглаживание неровностей зависит от его высоты, способа соединения и условий сборки (со смазкой или без), механических свойств материала детали и других факторов. По результатам исследований Е.Ф. Бежелуковой, модификация и дробление шероховатости контактной поверхности должны определяться по следующей формуле: Для материалов с различными механическими свойствами u = 2 (k ^ + k2Kr), (9,29) Здесь кг и кг — коэффициенты, учитывающие высоту шлифования втулки и шероховатость отверстия вала (таблица 9.2). 1 и R2 — высота шероховатости поверхности отверстия и вала.

Для материалов с одинаковыми механическими свойствами u = 2k (Kr1 + Pr *). (9,30) Если n мало, вам нужно выбрать маленькие значения для k1, k2 и k. 9.2. Значения коэффициентов k, k1 и ka Чем сильнее мешающие ячеистые неровности, тем меньше диаметр неровности и тем выше высота неровности. В механическом прессе максимальная прочность соединения достигается при небольшой шероховатости, а при сборке с охлаждением или нагревом — при большой шероховатости.

- Совместные помехи могут различаться из-за различий в температуре сборки и рабочей температуры компонентов, а также различий в температурном коэффициенте линейного расширения материала. Коррекция = 1 ( Р1-О- в ( рв-010. (9.31) Где SC и Oz — температурные коэффициенты линейного расширения материала компонента. 0с а п -Частота использования, I — температура при сборке соединения. O — номинальный диаметр соединения. Если рабочие температуры соединяемых деталей равны, то есть p1 = p2 = p, уравнение (9.31) принимает вид u ( x-a2) KR-0 O. (9.32) Если p1 = pz 1 и 1 , модификация u начинается со знака плюс, а 0 1 = p a и a a8 начинается со знака минус.

Для деталей с быстрым корректирующим движением давление на посадочную поверхность может быть уменьшено центробежной силой. Эти силы значительно уменьшают посадку с натягом только для деталей большого диаметра, которые вращаются с очень высокой скоростью (например, диски паровой и газовой турбины). Для стальных деталей диаметром до 500 мм вращайте со скоростью до 30 м с, ui = 1 … 4 мкм. В таких случаях это исправление может не учитываться. Поправки u7, q учитывают увеличение контактного давления на конце охватывающей части. Введено для понижения давления в центре сустава.

Альтернативный контроль симптомов-контроль качества, при котором каждая тестовая единица изделия классифицируется как непригодная или дефектная,а последующие решения принимаются по качеству образца. Людмила Фирмаль

Поправка u7a определяется графически в 19 (см. Рис. 87). Компенсация ивы учитывает влияние вибрации и ударов. Определяется на основе экспериментальных данных. На прочность посадки с натягом также влияет ошибка формы сопряженных поверхностей, которая уменьшает площадь контакта, поэтому ошибка формы не должна превышать определенный процент от допуска на изготовление детали. Посадка с натягом, детали которой упруго деформируются, может быть разобрана и повторно собрана, но прочность соединения немного уменьшается из-за разрушения выступов. Потеря прочности оценивается экспериментально.

Во время работы прочность зажимного соединения часто уменьшается под воздействием ползучести материала и релаксации напряжений. Например, если бронзовый вал BRAZH 9-4 того же диаметра, что и втулка O = I = 30 мм из чугуна Sch 18, монтируется вертикально с натягом N = 30 мкм, начальная прочность на разрыв составляет 7845 Н. После работы в течение 5000 часов при температуре 100 ° С прочность на разрыв падает до 3355 Н. Когда некоторые металлы объединяются под воздействием давления, температуры и других факторов, некоторые металлы диффундируют и спекаются, увеличивая коэффициент адгезии и увеличивая прочность сцепления.

Поэтому, когда сталь 45 используется в качестве материала вала в предыдущем примере, и рабочая температура увеличивается до 200 ° C, прочность на разрыв после 5000 часов работы увеличивается с 23 130 до 28 030 Н (данные, полученные Е. Ф. Бежелуковой) , Существует два способа вычисления подгонки помех, и его суть рассматривается в следующем примере. Пример. Выберите посадку с натягом (O = 185 мм; 110 мм; 12 = 265 мм; I = 170 мм), которая работает без вибрации и нагружена осевым усилием P = 392,2 кН. Детали изготовлены из стали 40 (E; = E = 206 ГПа; от = 313 МПа); параметры шероховатости = 8 мкм, Кгг = 7 мкм.

Рабочая температура соединения близка к температуре сборки. Поскольку это выполняется нагреванием, требуется = 0,14. Существование по формуле (9.24) Расчетный минимум Ату Значения коэффициентов St и C2 взяты из (13). Найти рассчитанную коррекцию помех. Исходя из условия задачи, возьмем u = 0 и u = 0. Поправка на дробление шероховатости поверхности детали определяется по уравнению (9.30). Согласно таблице, найти коэффициент 9,2 k = 0,4, тогда u = 2-0,4 (8 + 7) = 12 мкм. Минимальная функциональная плотность L nNpG, которая гарантирует прочность сцепления, составляет 128 + 12 = 140 мкм.

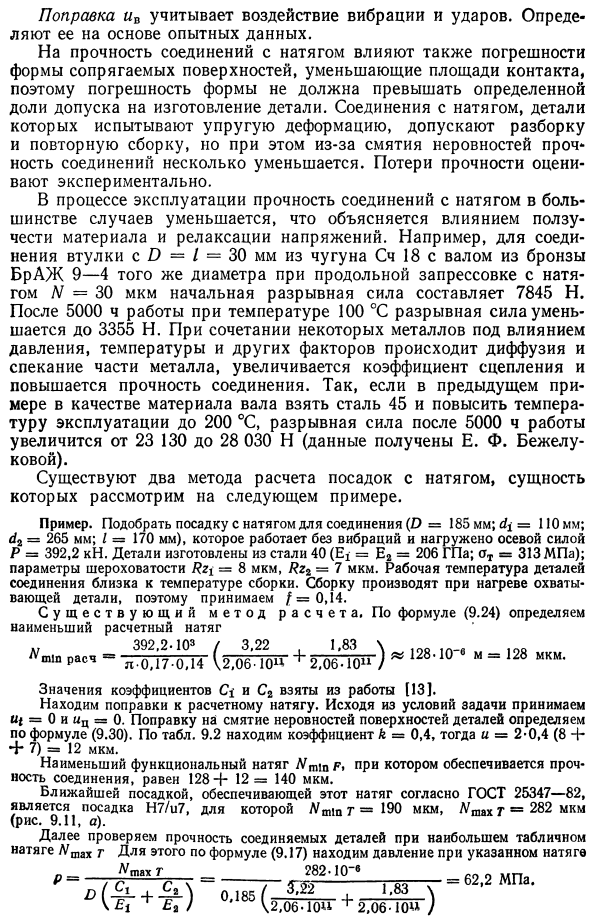

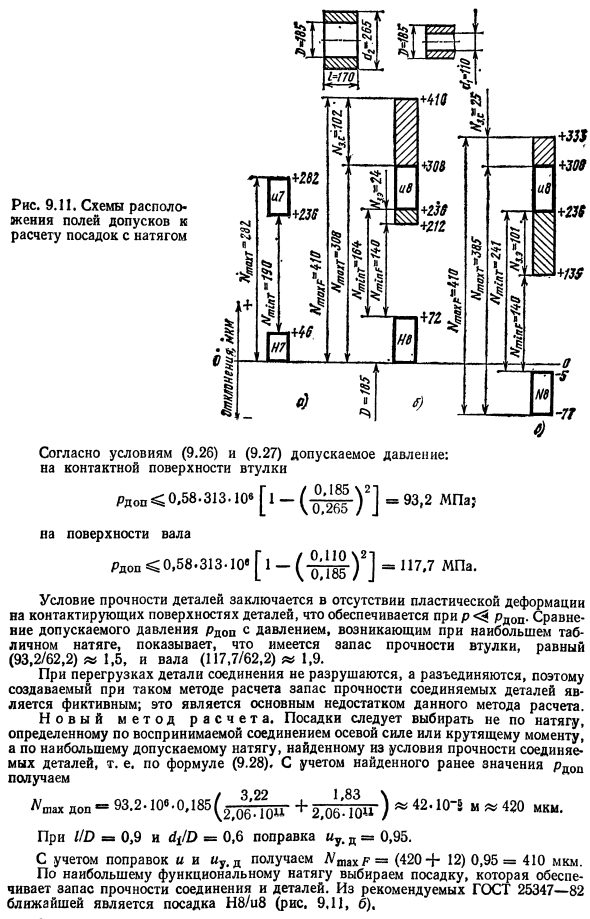

Ближайшие посадочные площадки, которые обеспечивают эти помехи в соответствии с ГОСТ 25347 82, — это посадочные площадки с m = 190 мкм, мм, m = 282 мкм (Рисунок 9.11, а). Далее, проверьте части, которые соединяются с самой большой таблицей Давление при указанных помехах получается из уравнения (9.17). Майнинг S 0,58-313,10 1 — (- ^ Ц-) 2 93,2 МПа; На поверхности вала Rdop 0,58,313-10 1- = I7 7 МП- Условием прочности детали является отсутствие пластической деформации на контактной поверхности детали. Это гарантируется при p 3 rdop.

Сравнение допустимого давления RDOP и давления, создаваемого при максимальном затягивании стола, запас прочности муфты равен (93.2 62.2) I 1.5, вал (117.7 62.2) 1,9. В случае перегрузки детали подключения не разрушаются и отключаются. Следовательно, запас прочности соединительных деталей, созданных этим методом расчета, является фиктивным. Это главный недостаток этого метода расчета. Новый метод расчета. Посадку следует выбирать не по помехе, определяемой осевым усилием или крутящим моментом, воспринимаемым соединением, а по требованиям к прочности деталей, подлежащих соединению, то есть максимально допустимым помехам, определяемым из уравнения (9.28).

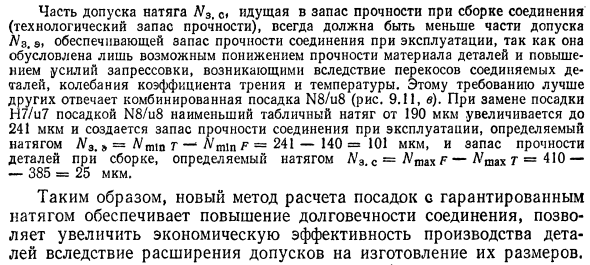

Аккаунт найден- .. Мы получаем Acney Rod а ^ 0 = 0,6 поправка у, Учитывая поправку y.u.d, 1UpP = (420 + 12) 0,95 = 410 мкм Получается. В соответствии с максимальными функциональными помехами выберите подходящую посадку, обеспечивающую запас прочности соединения и компонента. Из рекомендуемых ГОСТ 25347-82 наиболее близким является посадка H8 i8 (рис. 9.11, б). Часть допуска на герметичность L13, с. Переход в зону безопасности (техническую зону безопасности) при сборке соединения всегда должен быть меньше, чем часть допуска L3.3.

Это вызвано только увеличением силы прижима, обусловленной снижением прочности материала деталей и искажением соединяемых деталей, что обеспечивает безопасный диапазон соединений при работе. Коэффициент трения и колебания температуры. Это требование лучше всего выполняется при комбинированной посадке N8 118 (рис. 9.11, в). Замена посадок N7 i7 посадками Y8 i8 увеличивает минимальные помехи пластины с 190 до 241 мкм, создавая прочность рабочей связи.

Это определяется как L13.3 = L tsh-L tt p = 241-140 = 101 мкм, а запас прочности детали во время сборки определяется плотностью Nac к Ntkr-L t 1t = 410 385 = 25 мкм. Следовательно, новый метод расчета посадки с гарантированной помехой может повысить долговечность соединения и увеличить производственные допуски на размеры, чтобы повысить экономическую эффективность производства деталей.

Смотрите также:

| Примерные области применения некоторых рекомендуемых посадок с зазором | Примеры применения посадок с натягом |

| Расчет и выбор переходных посадок | Применение ЭВМ для расчета посадок |