Оглавление:

Система допусков и посадок для подшипников качения

- Подшипники качения являются наиболее распространенными стандартными сборочными единицами, производимыми на специализированных заводах. Полная внешняя совместимость на соединительной поверхности определяется внешним диаметром О наружного кольца и внутренним диаметром внутреннего кольца, а также неполной внутренней совместимостью между элементами качения и кольцом. Из-за малых допусков зазора и допусков различные размеры комплектов роликовых элементов подшипниковых колец и элементов качения выбираются выборочно.

Полная совместимость соединительных поверхностей позволяет немедленно устанавливать и заменять изношенные подшипники качения, сохраняя их качество. Если полная совместимость не соблюдается, качество подшипников будет ухудшаться. Класс точности подшипников качения.

Достижимая точность резьбы во время литья, нажмите кнопку, чтобы рассчитать различные значения материала-Материал определяется как изменение скорости усадки. Людмила Фирмаль

Качество подшипника, автобус Cet ris Paris, 1) Размеры соединения L, d, точность ширины кольца В, а также для роликовых угловых подшипников, точность высоты установки Т, формы поверхности кольца подшипника и точность относительного положения, и Размер тела определяется его шероховатостью и точностью формы Прокат одного подшипника и шероховатость его поверхности. 2) Точность вращения. Характеризуется радиальными и осевыми биениями на концах дорожки качения и кольца.

В зависимости от показателя точности, указанного в соответствии с ГОСТ 520 71 (СТ СЭВ 774 77), пять классов точности подшипника идентифицируются и присваиваются 0 (в порядке убывания точности). 6; 5; 4; 2. Радиальные и угловые подшипники y = 80 Чтобы показать разницу в требованиях к точности в 120 мм, например, допустимое радиальное биение внутреннего кольца дорожки качения класса точности 2 и торцевых поверхностей этих колец относительно отверстий Указывает, что биение составляет 1 10 от подшипника. Нулевой класс (2,5 и 25 мкм соответственно).

ГОСТ 520 71 регулирует метод контроля точности отдельных колец и подшипников в сборе, а также показатель требуемого срока службы. В случае серийно выпускаемых подшипников производитель стенда периодически выполняет проверку выбора. Класс точности подшипника выбирается исходя из требований к точности вращения и условий эксплуатации механизма. В большинстве механизмов общего назначения используются подшипники класса точности 0.

Высокоточные подшипники класса используются, когда требуется высокоскоростное, высокоточное вращение вала (например, шпиндели для шлифования и другие прецизионные станки, авиационные двигатели, инструменты). р. ). Подшипники класса 2 используются в гироскопах и другом прецизионном оборудовании и машинах, а класс точности обозначается тире перед обозначением подшипника (например, 6 205) (6 — класс точности подшипника). Подходит для подшипников качения. Чтобы уменьшить номенклатуру, подшипники изготавливаются с отклонениями во внутреннем и внешнем диаметре, независимо от установленной посадки.

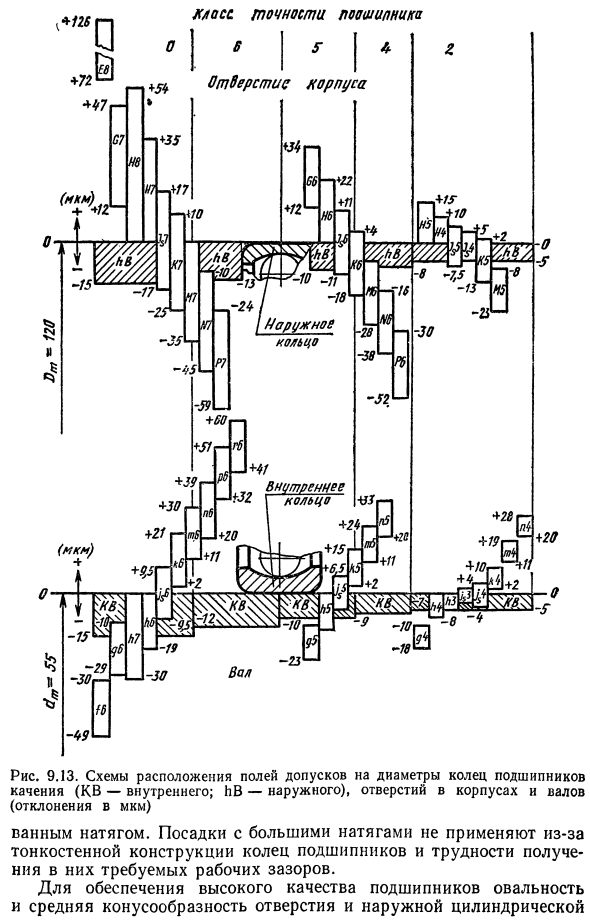

Для всех классов точности верхний предел отклонения диаметра соединения принимается равным нулю. Следовательно, диаметры наружного кольца From и внутреннего кольца рассматриваются как диаметры основного вала и основного отверстия соответственно. Следовательно, согласование внешнего кольца и соединения корпуса назначается системой валов, а монтаж внутреннего кольца и соединения вала назначается системой отверстий.

Однако поле допуска диаметра отверстия внутреннего кольца имеет номинальный размер минус , а не плюс , как в обычном основном отверстии. Другими словами, не внутри тела кольца, а ниже нулевой линии (рисунок 9.13) Из-за этого обратного расположения поля допусков отверстие во внутреннем кольце не должно опираться на специальный фитинг для получения кольцевого соединения с валом с небольшой посадкой с натягом. Поле допусков PB, TB, KB 86 или такое же квалифицированное поле допусков 5 и 4.

Соединение вала с указанным полем допусков (a6, b5 и Предлагает гарантированную посадку. Приемное отверстие Класс точности Рисунок 9.13. Расположение поля допусков диаметра кольца подшипника качения (HF-внутренний; HB-внешний), отверстия корпуса и вала (микронное отклонение) Ощущение давления в ванне. Из-за тонкостенной конструкции подшипникового кольца и сложности обеспечения необходимого рабочего зазора площадки с высоким уровнем помех не используются.

Для обеспечения высокого качества подшипников, эллиптичности и средней конусности отверстия и наружного цилиндра Поверхность кольца радиально-упорных подшипников класса точности от 5 до 2 с шариками и роликами не должна превышать 50% от допустимого диаметра. Допустимая эллиптичность соединительной (посадочной) поверхности подшипникового кольца в свободном состоянии может превышать 50% от допустимого диаметра, но когда подшипник собран и установлен, кольцо будет прямым.

В зависимости от эллипса, конуса и других измеряемых отклонений могут быть получены разные значения диаметра подшипникового кольца в разных сечениях. В связи с этим стандартом установлено максимальное отклонение номинального th, O и среднего мкм от диаметра кольца. Средний диаметр и размеры определяются расчетным путем как среднее арифметическое значений максимального и минимального диаметров, измеренных на двух крайних участках кольца.

Например, для радиального шарикоподшипника с классом точности 0 (ГОСТ 520 71) с номинальным диаметром внутреннего кольца d = 100 мм среднее отклонение 1 т составляет 0,02 мм, а верхнее отклонение равно нулю. Отклонение в нижней части диаметра А составляет -0,025 мм, а отклонение в верхней части составляет +0,005 мм. Таким образом, максимальный предел 1 м = 100 000 мм, минимальный MT = 99 980, максимальный A = 100 005, минимальный c = 99,975 мм.

При измерении диаметра подшипника в различных сечениях, если выясняется, что ось = 99,998 мм и m n = 99,976 мм, то есть размер находится в допустимых пределах, диаметр 1 м = 0,5 ( 99,998 + 99,976) = 99,987 мм не превышает предельное значение (10000 … 99,980 мм): ygai меньше максимального предельного значения 100,005 мм ( t1n превышает минимальное значение 99,975 мм).

При измерении диаметра (для 1t = 100,004 мм и uh10 = 99,998 мм, m = 0,5 (100,004 + 99,998) = = 100,001 мм больше верхнего предела, поэтому такой подшипник считается неуместным Значение 1 м = 100 000 мм, даже если оно находится в допустимых пределах. Растет потребность в шероховатости посадочных и торцевых поверхностей кольца подшипника, а также вала и корпуса. Например, для подшипниковых колец класса точности 4 и 2 диаметром до 250 мм параметр шероховатости Na должен быть в пределах от 0,63 до 0,32 мкм.

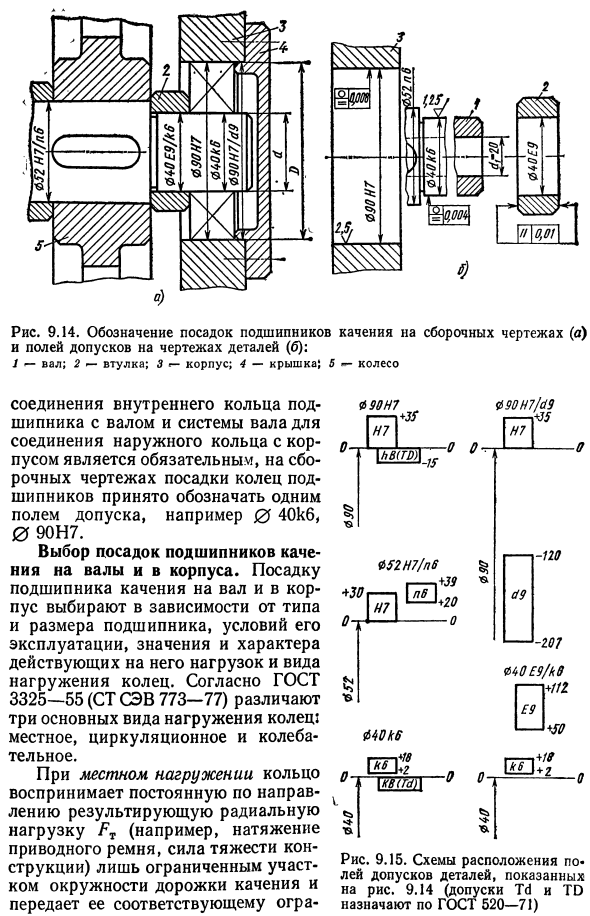

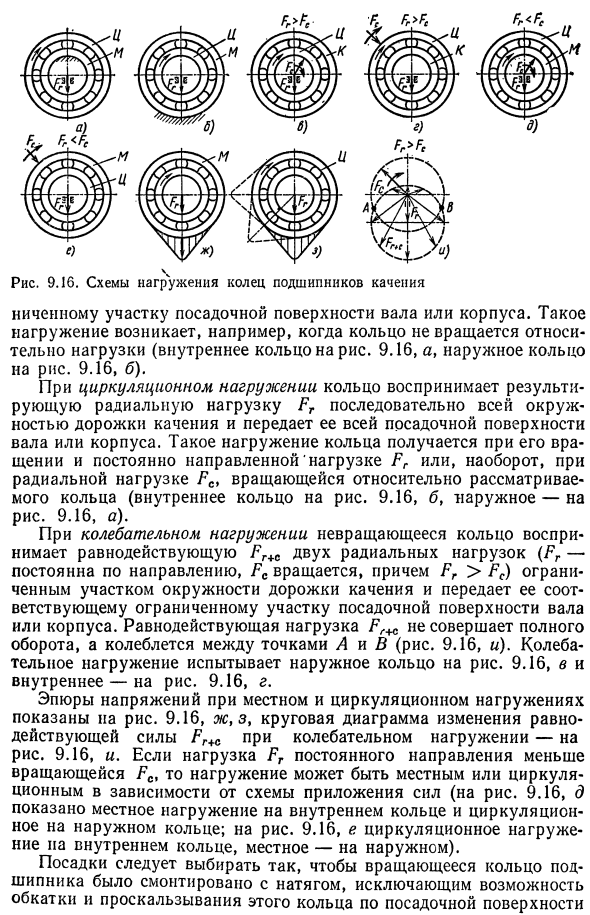

Шероховатость поверхности дорожек качения и элементов качения особенно важна: уменьшение параметра шероховатости Na с 0,32-0,16 микрон до 0,16-0,08 микрон увеличивает срок службы подшипника более чем в два раза и еще больше снижает параметр шероховатости Na до 0 Я позволю тебе. 08-0,04 микрона — на 40% больше. Пример задания требований к точности для подшипникового узла показан на рисунке 5. 9.14; Соответствующее поле допуска — рисунок 9.15.

Для соединения кольца подшипника с валом и корпусом используется так называемый подшипниковый фитинг. Это отличается от фитинга по ГОСТ 25347 82 значениями клиренса и помех. Это связано с тем, что максимальное отклонение в размере кольца, выбранного по ГОСТ 520-71, отличается от отклонения, установленного по ГОСТ 25347-82. Поскольку применение системы отверстий Рисунок 9.14.

- Обозначение посадочных мест подшипников качения на сборочных чертежах (а) и поле допусков на подробных чертежах (б): Внутреннее кольцо и вал подшипника и система валов для соединения наружного кольца с корпусом имеют важное значение. Обычно одно поле допуска (0 40kb, 0 9OH7 и т. Д.) Указывает посадку кольца подшипника на сборочном чертеже. Выбор посадки между валом и подшипником качения в корпусе.

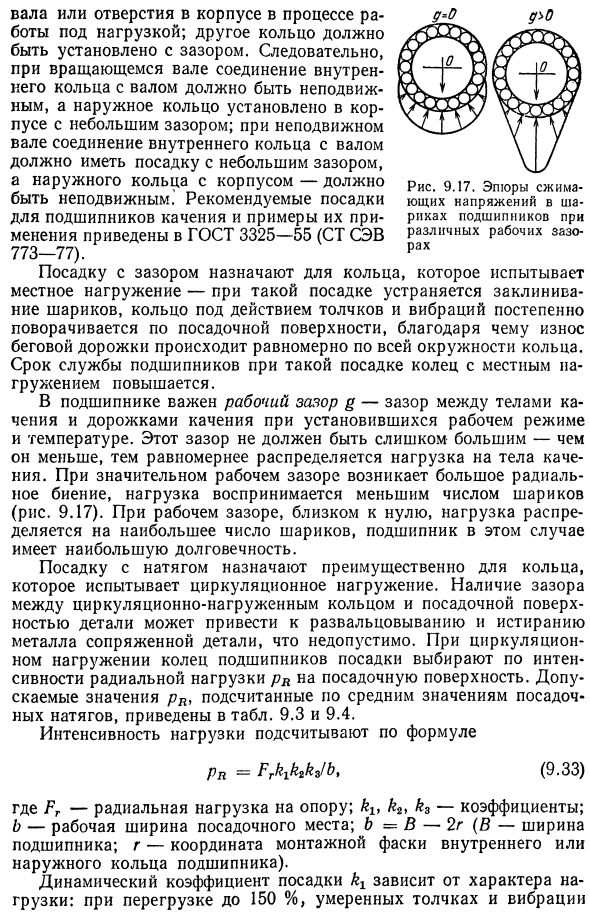

Посадочный подшипник качения в валу и корпусе выбирается в зависимости от типа и размера подшипника, условий его эксплуатации, величины и характера нагрузки, действующей на него, и типа кольцевой нагрузки. Согласно ГОСТ 3325-55 (СТ СЭВ 773-77) различают три основных типа кольцевой нагрузки: местная, циркуляционная и вибрационная. При локальной нагрузке кольцо распознает постоянную радиальную нагрузку (например, натяжение приводного ремня, тяжесть конструкции), возникающую в результате GT только на ограниченной части окружности дорожки качения и на соответствующей границе.

Чтобы уменьшить объем незавершенного производства, его формируют при выборочной сборке и строят эмпирическую кривую распределения размеров соединяемых деталей. Людмила Фирмаль

Расположение полей допусков для компонентов, показанных на рисунке 9.14 (допуски TB и TO указаны в соответствии с ГОСТ 520 71) Нарисуйте на посадочной поверхности вала или корпуса. Такая нагрузка возникает, например, когда кольцо не вращается относительно нагрузки (внутреннее кольцо на рис. 9.16, а, внешнее кольцо на рис. 9.16, б). Когда нагрузка циркулирует, кольцо непрерывно воспринимает результирующую радиальную нагрузку Pr по дорожке качения и передает ее на всю посадочную поверхность вала или корпуса.

Такая нагрузка на кольцо возникает, когда кольцо вращается, а нагрузка Pg всегда ориентирована, или, наоборот, радиальная нагрузка Pc зависит от рассматриваемого кольца (рис. 9.16, внутреннее кольцо b, рис. 9.16, a Получается при вращении относительно наружного кольца. При вибрационной нагрузке невращающееся кольцо воспринимает результирующие две радиальные нагрузки Гг + С (постоянная в направлении Р, Ре вращение, Рг Рс) в ограниченной части окружности дорожки качения и вала. Или переместитесь в соответствующую ограниченную часть сиденья корпуса.

Результирующая нагрузка G + c не завершает вращение, а колеблется между точками A и B (рис. 9.16 и). Рисунок наружного кольца 9.16, с и внутренний рисунок 9.16, г. График напряжений при локальных и циркулирующих нагрузках показан на рисунке. 9.16, g, h, круговая диаграмма изменения результирующей силы RG4S при вибрационной нагрузке — рисунок 9.16, и Если нагрузка Pg в определенном направлении меньше, чем вращение Pe, нагрузка может быть локальной или циклической в зависимости от приложения силы (на рис.

Показана локальная нагрузка на внутреннем кольце, циркуляция на наружном кольце) Рис. 9.16, д, Кольцо внутри циркулирующей нагрузки, локально-наружное). Посадка вам нужно выбрать, чтобы быть установлен с натягом вращения кольца подшипника. Вал или отверстие корпуса во время работы под нагрузкой, другое кольцо должно быть установлено с зазором. Поэтому на вращающемся валу необходимо закрепить соединение между внутренним кольцом и валом, а наружное кольцо прикреплено к корпусу с небольшим зазором.

Для фиксированного вала требуется посадка с небольшим зазором для соединения внутреннего кольца с валом. Внешнее кольцо корпуса — должно быть RIS. 9,17. Сжимаем чарт-стационарно. Рекомендуемая посадка Подшипники качения и их применение перечислены в ГОСТ 3325 55 (СТ СЭВ 773 77).

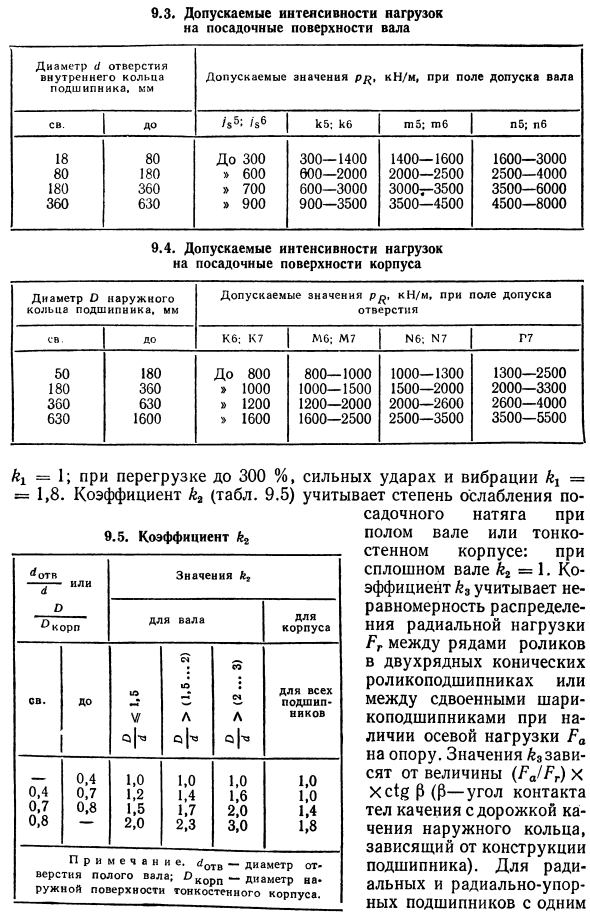

Подшипник с различными рабочими зазорами Кольцо с локальной нагрузкой требуется для приземления с зазором — когда шарик приземляется, кольцо постепенно вращается вдоль посадочной поверхности под воздействием толчка и вибрации, Беговая дорожка равномерно изнашивается по всей окружности кольца. Поддержите свою жизнь с местом как местное кольцо Нагрузка увеличится. Для подшипников рабочий зазор d является важным зазором между элементами качения и дорожкой качения при установившихся рабочих условиях и температуре.

Этот разрыв не должен быть слишком большим — больше Чем меньше нагрузка, тем более равномерно распределяется нагрузка на элемент качения. Если рабочий зазор большой, произойдет большое радиальное биение, и нагрузка будет распознана с меньшим количеством шариков (рис. 9.17). Если рабочее пространство близко к нулю, нагрузка распределяется по максимальному количеству шаров; Долговечность союзников максимальна. Посадка с помехами в первую очередь указывается для колец, где возникают циклические нагрузки.

Любой зазор между циркулирующим нагрузочным кольцом и посадочной поверхностью компонента может привести к расширению металла и износу сопряженного компонента, что недопустимо. При распределении нагрузки на кольцо подшипника посадка выбирается в соответствии с прочностью радиальной нагрузки PB на посадочной поверхности. В таблице ниже приведены допустимые значения pv, рассчитанные по среднему значению соответствующей помехи. 9,3 и 9,4. Сила нагрузки рассчитывается по формуле pn = P ^ kMb, (9,33) Где Rg — радиальная нагрузка на опору. Ki кг, коэффициент k3; B — рабочая ширина листа.

B — ширина подшипника, а g — координаты снятия фаски внутреннего кольца подшипника или наружного кольца). Коэффициент динамической посадки зависит от характера груза. Перегрузка до 150%, умеренные удары и вибрация Разрешение — я ревную. кН м, допуск по полю, с валом. .5: 86 Перейти к 5. kb p 5; tb pb; привести 18 80 180 360 80 180 360 630 Макс.

Натяжение для полого вала или тонкостенного корпуса: для цельного вала k * = 1 коэффициент k представляет собой двойной шариковый подшипник при наличии осевой нагрузки Ra между рядами роликов двухрядного конического роликового подшипника или на опоре Рассмотрим неравномерное распределение радиальной нагрузки Pr между. Значение ^ зависит от значения (P ^ RG) X xc (§p (P — угол контакта между телом качения и кольцом наружного кольца в зависимости от конструкции подшипника).

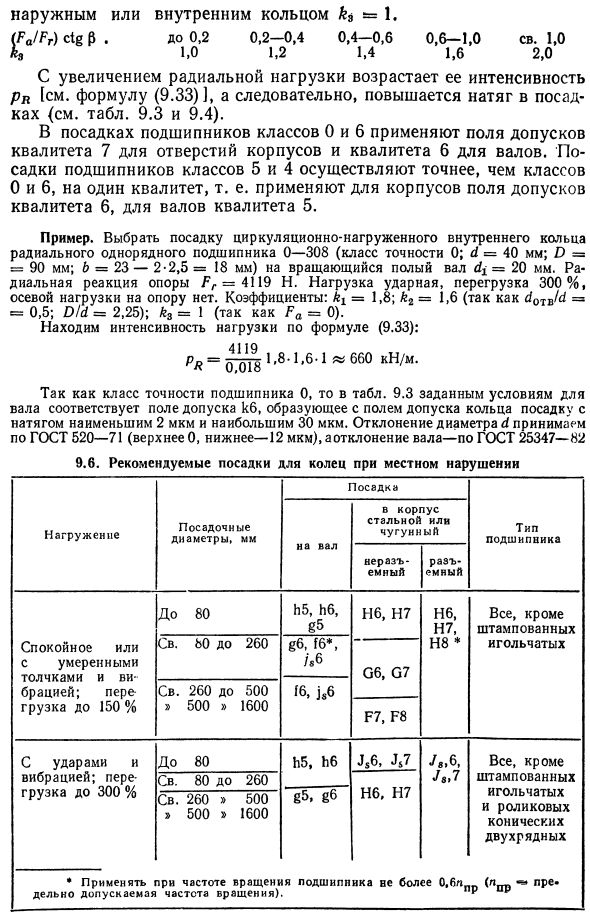

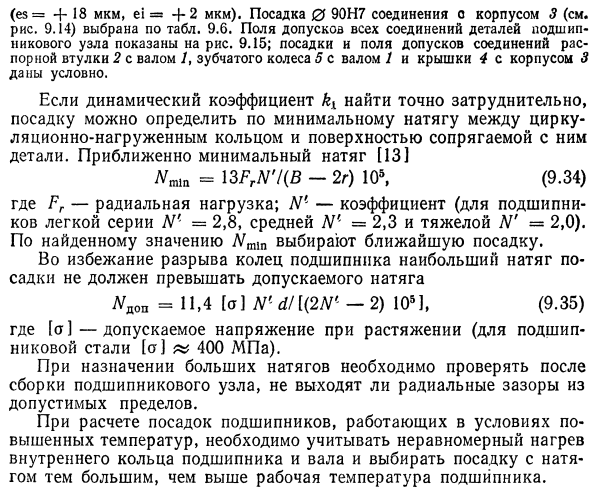

Наружное или внутреннее кольцо k, = 1. (Ха рт) с. ТО 0,2 0,2-0,4 0,4-0,6 0,6-1,0 ст. 1,0 k 1,0 1,2 1,4 1,6 2,0 Когда радиальная нагрузка увеличивается, ее прочность rp увеличивается Уравнение (9.33) , тем самым увеличивая подгонку помех (см. Таблицы 9.3 и 9.4). Для посадок подшипников классов 0 и 6 поле допуска 7 класса используется для отверстия корпуса, а 6 — для вала.

Подшипники классов 5 и 4 более точно посажены с одним качеством, чем классы 0 и 6. То есть он используется для полевых корпусов с допуском 6 качества и 5 стволов. Пример. Выбор посадки для внутреннего кольца с циркулирующей нагрузкой с однорядным радиальным подшипником 0-308 на вращающемся пустотелом валу = 20 мм (класс точности 0; 1 = 40 мм; O = 90 мм; L = 23-2-2,5 = 18 мм) вы. Поддержка радиальной реакции = 4119Н.

Ударная нагрузка, перегрузка 300%, осевая нагрузка отсутствует. Коэффициенты: k3 = 1,8; кг = 1,6 (yotv y 0,5; O y = 2,25 или более поздняя версия); k3 = 1 (Ea = 0 или более поздняя версия). узнать Интенсивность нагрузки в соответствии с уравнением (9.33): (Ez = +18 мкм, e1 = +2 мкм). Соединения вокруг площадки 0 90N7 корпуса 3 (см. Рисунок 9.14) выбираются в соответствии с таблицей. 9.6. На рисунке показано поле допуска для всех соединений в узле подшипникового узла.

Распорная втулка 2 и вал 1, шестерня 5 и вал 1, посадка и полей допусков соединения крышки 4 и корпусом 3 дано условно. Если трудно точно определить динамический коэффициент, подгонка может быть определена по минимальной помехе между циркулирующим нагрузочным кольцом и сопряженной поверхностью. Почти минимальная герметичность 13 = ZRGI (B-2d) 10 , (9,34) Где P — радиальная нагрузка Числовой коэффициент (для легких серийных номеров = 2,8, среднего номера = 2,3, тяжелых LG = 2,0 подшипников). На основании найденного значения LGT выбирается ближайшая посадка.

Максимальная посадка с натягом не должна превышать допустимой посадки с натягом, чтобы предотвратить разрыв кольца подшипника. Mdop = H, 4 a No. a 1 (2Y -2) 10 , (9,35) Где a — допустимое растягивающее напряжение (подшипниковая сталь o 400 МПа). При назначении большой плотности необходимо обеспечить, чтобы радиальный зазор не превышал допустимый диапазон после сборки подшипникового узла.

Смотрите также:

| Примеры применения посадок с натягом | Классы точности подшипников качения |

| Применение ЭВМ для расчета посадок | Допуски и посадки подшипников качения |