Оглавление:

Специализированные методы получения поковок

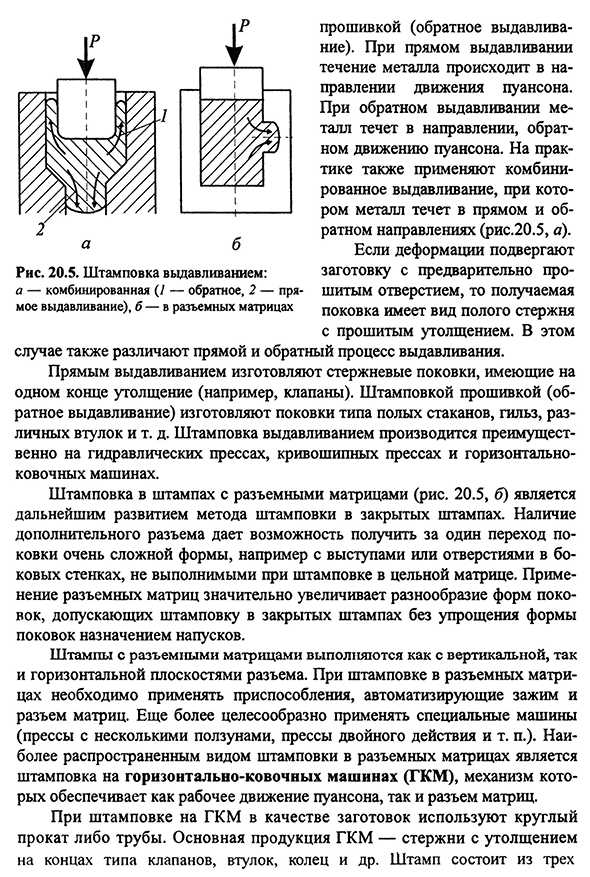

- Специальные способы получения кованых изделий Использование станков узкого назначения вместо универсальных, зачастую интенсифицирует профессиональный процесс штамповки, поэтому наиболее оптимален для штамповки с точки зрения производительности, металлоотхода, количества переходов, качества кованых изделий и др. Штамповка K o V o h N s X V A l C A x 20.7) подготовлена с подогревом между двумя валками, в которых закреплен секторный штамп с соответствующей струей.

Важным преимуществом прокатки, как и прокатки в целом, является то, что поверхность контакта рабочего потока и заготовки между каждым моментом деформации составляет небольшую часть всей поверхности заготовки.- 425I II III Рис 20.7. Штамповка в ковочном валке: 1 заготовка, 2 сектора штампа;3 валка;4-ковка В результате этого требуется гораздо меньше усилий для деформации, чем при нажатии на пресс или молоток. Технологический процесс штамповки на валке заключается в следующем: нагретая заготовка несколько больше в своем поперечном сечении, чем максимальное поперечное сечение кузнечного горна,

в два ряда вокруг нее установлен неподвижный сменный секторный штамп, диаметр которого больше диаметра валка. Людмила Фирмаль

Металл деформируется, вдоль и поперек протекает сектор ручья-штамп заполняет его и избыток металла вытекает из ручья, образуя облой. В дальнейшем облой будет усечен. Процесс штамповки внутри валка осуществляется за один проход, а замкнутое размещение секторного штампа по всей окружности валка и непрерывное нагревание полосы обеспечивает значительно более высокую производительность процесса по сравнению с ковочными молотами или прессами. В добавлении, крен вковки относительно прост в конструкции, деятельность тих, его можно использовать для механизированной производственной линии, и этот процесс широко использован в Фабрике вковки.

Суть процесса штамповки заключается в том, что при условии подачи мощного энергетического импульса за короткое время происходит деформация металла в штампе. Это достигается путем добавления газа или жидкости высокого давления в рабочий цилиндр и уменьшения пути перемещения рабочей части штампа до тех пор, пока она не столкнется. При высокоскоростной штамповке повышается пластичность металла, что дает возможность изготавливать кованые изделия из углеродистой, легированной, жаропрочной и твердой стали, что способствует сохранению пластичности за счет высокой скорости деформации нагретой заготовки за счет относительно короткого контакта с рабочей частью штампа и небольших теплопотерь в процессе деформации металла.

- При таком способе штамповки тепло, выделяющееся в результате пластической деформации, не рассеивается в пространстве штампа, и температура заготовки повышается. Поскольку штамповка может выделять большое количество тепла, существует риск перегрева металла, особенно в тонкой части кузницы. Так, как правило, нагрев заготовки ниже на 80-150 градусов Цельсия, чем при обычном способе штамповки. В этом случае способ нагревается- 426va должно обеспечить минимальное образование масштаба по мере того как высокоскоростной отжимая масштаб можно нажать глубоко в вковку. Возможность штамповки некоторых высоколегированных сталей и сплавов на основе цветных металлов (например, жаропрочных сталей, титановых сплавов и др.).)

Значительно ограничены из-за высокой стойкости к деформации, низкой пластичности и узкого температурного диапазона обработки давлением. Для получения поковок из такого материала часто применяют и штамповку З О Т Е Р М И Ч Е С К У Ю. В этом способе, когда матрица и окружающее рабочее пространство нагреваются до температуры, близкой к температуре деформации сплава, горячая деформация заготовки осуществляется в изотермических условиях. Например, при штамповке штампом из жаропрочного сплава ЖС6-к .

Температура нагрева инструмента и рабочей зоны составляет до 900°С Людмила Фирмаль

зотермическая штамповка значительно повышает пластичность деформируемых сплавов и снижает сопротивление деформации. Изотермическое прессование в основном осуществляется в прессах с низкими скоростями деформации, чтобы обеспечить наиболее полное протекание процесса термического упрочнения при деформации.

Смотрите также:

| Исходные материалы и резка заготовок для машиностроительных поковок | Горячая объемная штамповка (ГОШ) |

| Отделочные операции после ГОШ | Разновидности горячей объемной штамповки |