Оглавление:

Разновидности горячей объемной штамповки

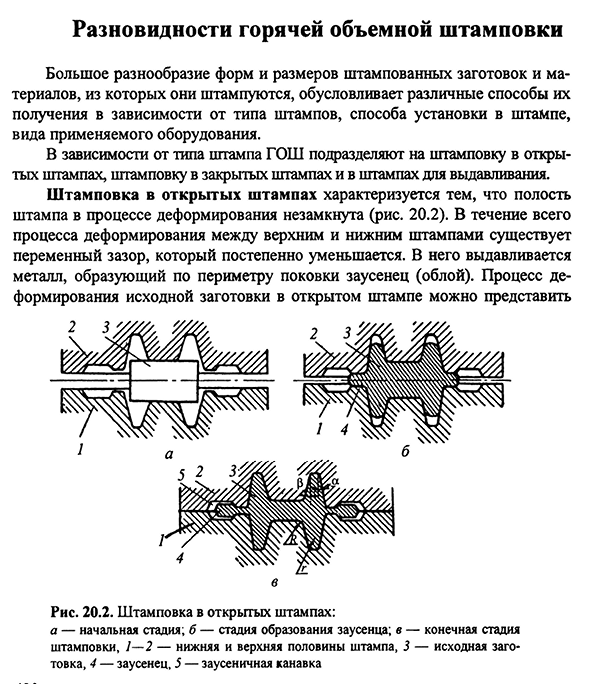

- Разновидности горячего тиснения Форма и размер отпечатанных заготовок и большое разнообразие материалов, из которых они отпечатаны, зависят от типа штампа, способа установки штампа, типа используемого оборудования. Тип штампа делится на два типа: нажмите открыть кран нажмите на штамп или штамп экструзии Штамповка в открытых штампах характеризуется открытой полостью штампа процесса деформации(рис. 20.2).

В течение всего процесса трансформации существует переменный зазор между верхним и нижним штампами, постепенно уменьшающийся. В нем выдавливается металл, вокруг которого образуются ковочные заусенцы (облой). Может выражать процесс деформирования исходной заготовки в открытых штампах В Рис 20.2. Нажав на открытые умереть: А-начальная стадия; б-стадия образования заусенцев; в-конечная стадия штамповки; 1-2-нижняя и верхняя половины штампа; 3-исходная заготовка; 4-заусенец; 5-заусенец паза 420 следующим образом. В первый момент приложения силы часть металла вытекает из полости потока в заусенец канавки. Объем металла в потоке штампа, таким образом, не является постоянным; при больших зазорах между компонентами штампа сопротивление потоку металла резко возрастает, так как сопротивление потоку металла в вариабельную канавку увеличивается, так как сопротивление потоку

металла резко возрастает, так как сопротивление потоку металла в полость штампа уменьшается в результате сжатия почти всех углов штампа, не впадая в заусенец. Людмила Фирмаль

На ранних стадиях деформирования, когда схема в напряженном состоянии характеризуется как всестороннее сжатие, с высокой степенью неоднородности сил вдоль оси, в конце концов, эта схема вызывает так называемую остановку, в последний момент мин-сеенеко дополнительно вытесняет металл пазом, а затем две половинки штампа практически закрываются. Ковка простой конфигурации, которая не имеет большой разницы в длине (высоте) поперечного сечения, обычно представляет собой одну полость, то есть прокатку сложной конфигурации размеров в штампе с штампом одноручной марки ковки, требующую большого перераспределения обрабатываемого металла,

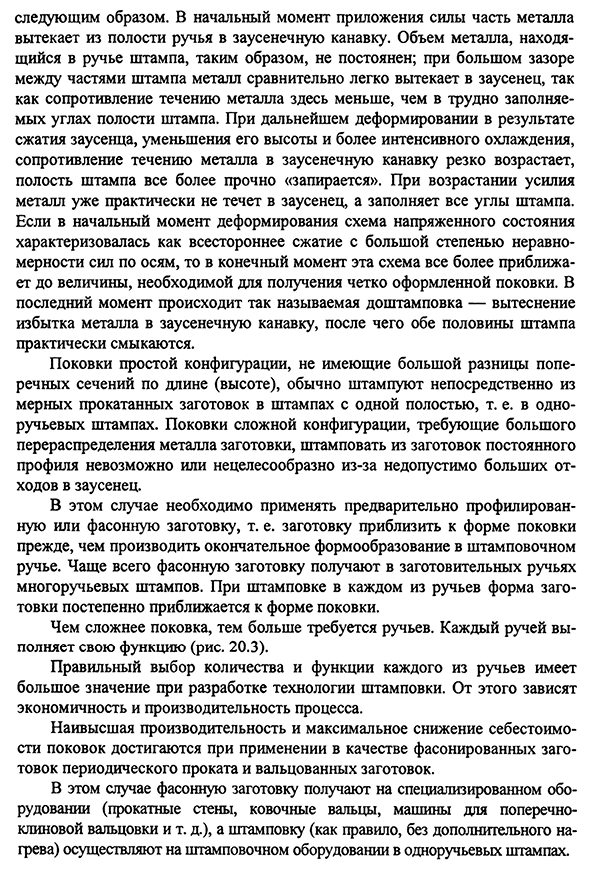

так что из-за недопустимо больших потерь заусенцев, возможно их использование в процессе штамповки. В этом случае необходимо применять предварительно профильные или формованные заготовки. Многопоточные штампы заготовительного потока требуют заготовки большого количества букв при штамповке каждого потока, форма заготовки постепенно приближается к форме ковки. Если вковка трудна, то больше подачи необходима. Каждый поток выполняет свою функцию(рис. 20.3). Правильный выбор количества и функции каждого из потоков имеет большое значение при разработке технологии штамповки. От этого зависит эффективность и производительность процесса.

- Наибольшая производительность и максимальное снижение затрат на ковку достигаются при использовании в качестве периодической прокатки и прокатки заготовок фасонных заготовок. В этом случае формованные заготовки получают с помощью специального оборудования (прокатные стенки, ковочные валки, станки для поперечно-клиновой прокатки и др.).Отжимать), и (обычно без дополнительного топления) унесен в одиночн-руке умирает отжимая прибор. 4-21-1 20.3. Этапы получения сложных поковок в несколько потоков: 1-резервный ручей;2-Перекатный ручей;3-длинный ручей;4-конечный ручей;5-губчатый ручей В процессе прессования полость штампа изнашивается, что приводит к увеличению допустимого предела объема ковки. Для компенсации этого увеличения предусмотрено дополнительное количество металла в заготовке.

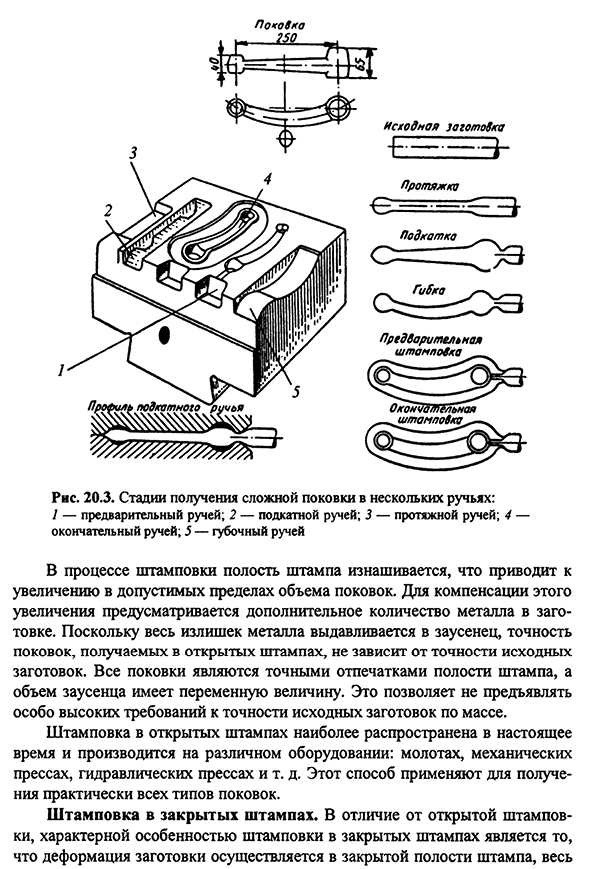

Поскольку весь избыточный металл Заусенцован, точность ковки, полученной в открытом штампе, не зависит от точности исходной заготовки. Все поковки точные впечатления полости плашки и Тома заусенца переменны. Это дает возможность не предъявлять особо высоких требований к точности исходной заготовки по массе. Штамповка в открытых штампах является наиболее распространенным течением и производится на различном оборудовании: молотке, механическом прессе, гидравлическом прессе и др. Этот метод используется для получения практически всех видов кованых изделий. Бить с закрытым штампом. В отличие от открытого прессования, особенностью закрытого штампового прессования является то, что деформация заготовки осуществляется в штампе по всей замкнутой полости обьем

металла, находящегося в полости штампа, идет на ковку литьем, формирование которого происходит без утечки металла в заусенцы. Людмила Фирмаль

Зазор между подвижной и неподвижной частями штампа в процессе деформации постоянен и очень мал(рис. 20.4). Это не только создает подвижность части штампа на другой, но и предотвращает вмешательство штампа. Через него, в конце штамповки, металл может перетекать в торцевой заусенец, что указывает на избыток металла в заготовке、 Рис 20.4 пресса в закрытых штампах: 1, 2-верхняя и нижняя части штампа Большое напряжение и чрезмерный износ в полости. При штамповке с закрытой пресс-формой в начале процесса возникает благоприятная схема неравномерного общего уплотнения, что способствует лучшему проявлению пластических свойств металла, что дает возможность вписывать малопластичные сплавы. Объемная штамповка закрытых штампов является прогрессивным технологическим методом штамповки и имеет ряд преимуществ перед штамповкой в открытых штампах.

Благодаря отсутствию заусенцев металл сохраняется, отпадает необходимость в прессе и штампе для резки заусенцев, снижается трудоемкость, а в автомобильной и тракторной промышленности, где наиболее развита технология ковки и ковки, металл использует максимум 0,75-0,8. В закрытых литейных формах обеспечивается разумное распределение металлических волокон, плавно перетекающих по контурам ковки, а также более качественная ковка для более равномерной деформации металла. Однако при штамповке с закрытым типом требуется высокоточная заготовка, так как объем заготовки должен быть точно равен объему ковки. Кованые изделия с недостаточным количеством заготовки будут иметь несформированные углы, а толщина кованых изделий с завышенным объемом заготовки будет больше задана чертежами.

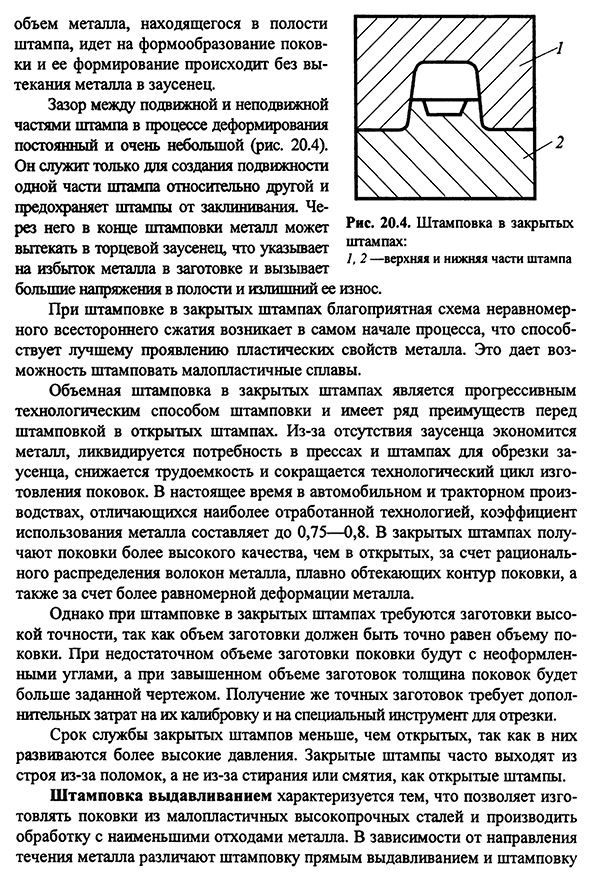

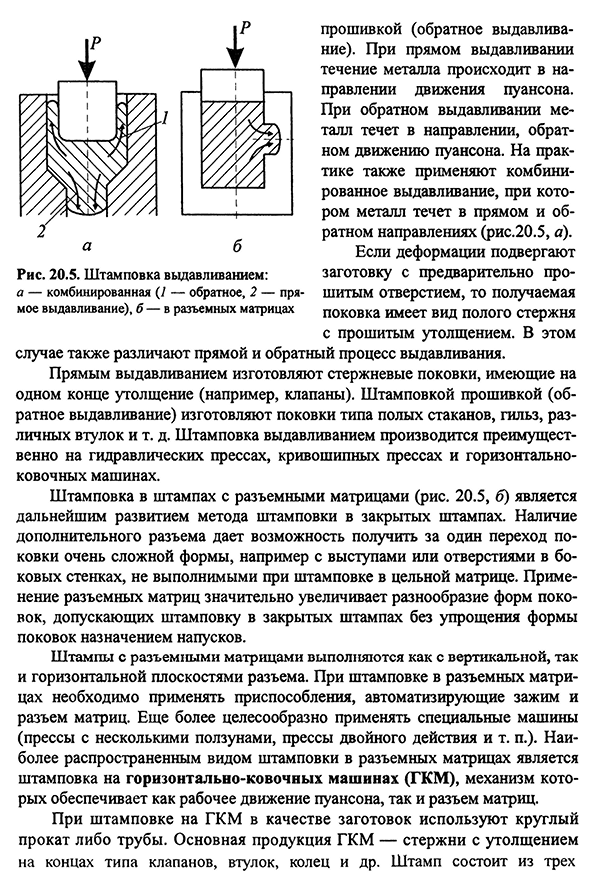

Чтобы получить такие же точные заготовки, потребуются дополнительные затраты на калибровку и специальные инструменты для резки. Срок службы закрытых штампов меньше, чем у открытых штампов, так как они развивают более высокие напряжения. Закрытые формы часто выходят из строя, не из-за поломки, а из-за стирания или сморщивания, как открытая матрица. Экструзионная штамповка характеризуется тем, что позволяет изготавливать кованые изделия из Низкопластичной высокопрочной стали и перерабатывать по меньшей мере металлические отходы, в зависимости от направления течения металла можно различать прямую экструзию и штамповку. 4-3-1 20.5.

Штамповка методом экструзии: Прошивка (обратное выдавливание). При прямом выдавливании поток металла происходит в направлении пуансона. При обратном выдавливании металл течет в направлении, противоположном движению пуансона. На практике применяют также комбинированную экструзию, при которой металл течет в прямом и обратном направлениях(рис.20.5, а). Если деформация заготовки подвергается предварительной профессиональной обработке- а-комбинированные (7-обратные, 2-прямошитые отверстия, полученные экструзией), Б-разрезная ковка имеет полую стержневую форму Утолщение стежка. В этом случае существуют также прямые и обратные экструзионные процессы. Прямая экструзия позволяет получить стержневое кованое изделие с утолщением на одном конце (например, клапан).

Прокалывание (обратное выдавливание) прессование производит поковки, такие как полые чашки, втулки, различные втулки и т. д. Прессформа штранг-прессования главным образом сделана гидравлическим прессом, кривошипным прессом и горизонтальной ковочной машиной. Матрица разделения пресс-формы (рис. 20.5, Б)является дальнейшим развитием метода штамповки закрытым штампом. Благодаря наличию дополнительных соединителей, при переходной ковке одной из очень сложных форм, например, использование разъемного штампа в сплошной матрице, который имеет выступающую часть или отверстие в боковой стенке, значительно упрощает форму назначения накладок ковки, позволяет штамповать в закрытой пресс-форме, а также ковку различных форм штамповки.

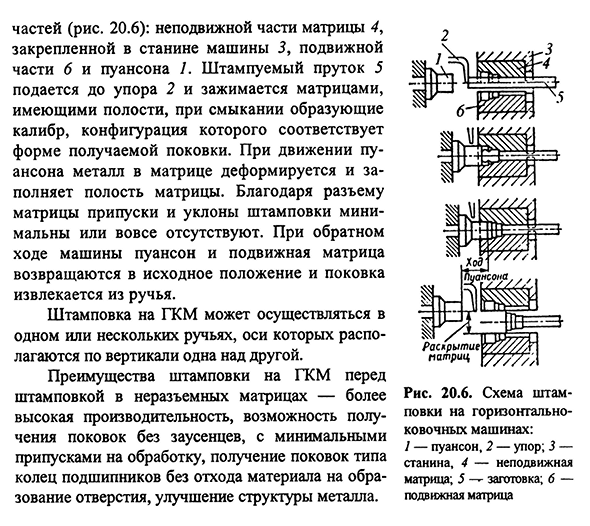

Матрица с разделительной матрицей выполнена как в вертикальной, так и в горизонтальной плоскости соединителя. Кроме того, необходимо воспользоваться преимуществом делительной матрицы пресса при работе, когда устройство автоматизирует прижимную и соединительную матрицы. Еще более целесообразно использовать специальную машину(Пресс с несколькими ползунками, пресс двойного действия и др.).да что с тобой такое? Наиболее распространенным видом штамповки в разрезной матрице является штамповка на горизонтально-ковочной машине (ГКМ), механизмом которой является рабочая операция пуансона и рабочая операция матрицы. Используется круглый прокат или труб на ГКМ штамповка, как подготовка. Главные продукты штаног Hcm сгущены на концах клапанов, втулок, колец и других типов. Марка состоит из трех частей

Смотрите также:

| Специализированные методы получения поковок | Ковка |

| Исходные материалы и резка заготовок для машиностроительных поковок | Горячая объемная штамповка (ГОШ) |