Оглавление:

Транспортирующие механизмы автоматических контрольных систем

- Существуют транспортные механизмы, предназначенные для перемещения продукта из загрузочного устройства или зоны обработки в положение измерения, из положения измерения в привод и соответствующий приемник. В зависимости от характера движения продукта транспортный механизм можно разделить на механизм прерывистого и непрерывного движения. Кроме того, существуют устройства, которые позволяют продукту перемещаться свободно и принудительно.

В зависимости от формы пути детали различают транспортные механизмы, перемещая продукты по сложным путям, состоящим из прямых линий, окружностей и обычно прямых отрезков или дуг. Если все операции выполняются последовательно, цикл транспортного механизма с прерывистым движением деталей можно рассчитать по следующей формуле: T = 13 + 1y + + (s — — — — Здесь (3 — время загрузки детали, y — время, установленное в позиции измерения, 1K — время управления, (a — время удаления детали из позиции измерения, c — время выгрузки детали, (0 — Время возврата транспортного механизма).

Автоматическое управление резьбой управляет фактическим средним диаметром или управляет уменьшенным средним диаметром, или и тем, и другим. Людмила Фирмаль

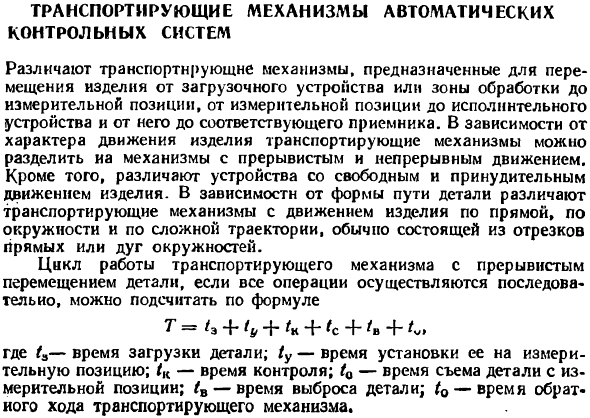

Система с параллельной загрузкой, контролем и разгрузкой может значительно повысить производительность. В этом случае рабочий цикл состоит из двух компонентов: время в пути d и время перерыва n. В этом случае время перерыва определяется рабочим временем самого загруженного местоположения (например, извлечение). Простейший транспортный механизм — это механизм, который сочетает в себе процесс транспортировки с процессом монтажа компонентов (Рисунок 4). Эти приводы часто выполняются кулачковыми механизмами. Это позволяет относительно легко получить необходимые законы движения толкателя с небольшими размерами и простой кинематикой.

От кулачка закрепленного на распределительном валу возвратно-поступательный механизм передается на толкатель 5 через рычаг 3. Когда отверстие в устройстве подачи 7 совпадает с окном толкателя (в крайнем правом положении), контролируемая деталь входит в толкатель и перемещается в положение измерения под действием пружины 2. Рекомендуется приводить кулачок в движение так, чтобы движение толкателя осуществлялось под действием пружины, а возврат в отведенное положение осуществлялся под действием кулачка.

Когда деталь перемещается в измерительную станцию 6, рычаг с толкателем останавливается на регулируемом упоре 8, и кулачок перемещается в сторону от ролика 9 рычага 3 во время последующего перемещения. В результате вибрация мобильного привода во время измерения не передается на толкатель в контролируемой части. Во время измерения деталь останавливается в одном и том же положении каждый раз. Ошибка измерения. Выброс измеряемой детали может происходить за толкателем, в конце хода вперед толкателя или во время выполнения последующих деталей.

В первом случае заслонка 4 поднимается во время прямого хода толкателя и опускается во время хода отвода для выталкивания деталей. Измерение производится, когда толкатель останавливается. Во втором случае кулачок требует две ступени с рабочими секциями. Это означает, что измерение выполняется без остановки толкателя на детали. В третьем случае используется открытый толкатель, и деталь опускается из позиции измерения на следующую деталь. Подпружиненные упоры предназначены для закрепления деталей в определенных местах конструкции измерительной станции.

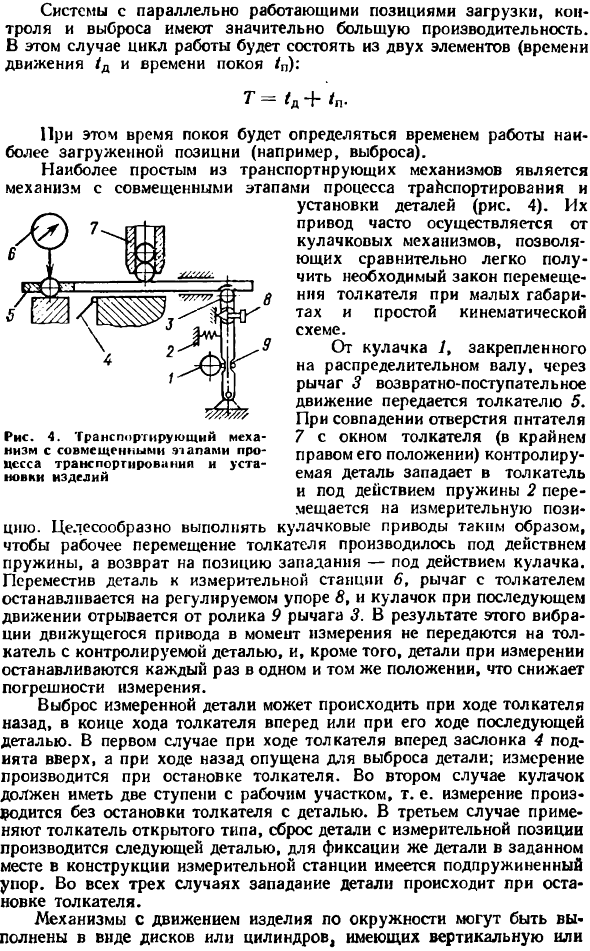

- Во всех трех случаях, если толкатель останавливается, деталь падает. Механизмы с перемещением изделия по окружности могут быть выполнены в виде дисков или цилиндров с вертикальным или вертикальным В) г) Горизонтальная ось вращения. Диск регулярно вращается от мальтийского или храпового механизма до нужного угла. Дисковые устройства могут транспортировать детали непрерывно (рис. 5, а-с) и периодически (рис. 5, б и г). На рисунках 5, b и d показаны схемы механизма, в котором диск вращается непрерывно, но части движутся с перебоями.

Устройство подачи трения направляет детали на диск 2, который перемещается к ножу 3 и перемещается по лотку 4 в положение измерения. Целое число деталей должно быть помещено между точкой B и позицией измерения (точка B), которая определяется моментом, когда деталь отрывается от несущего диска. После измерения деталь поднимает фиксатор 5 и вдавливается в муфту 6 следующей деталью. Весьма перспективными являются транспортные механизмы, которые включают движение продукта по циклоидальной кривой.

Проверочная работа допускается не только работниками метрологических служб, но и работниками других подразделений предприятий, организаций и учреждений. Людмила Фирмаль

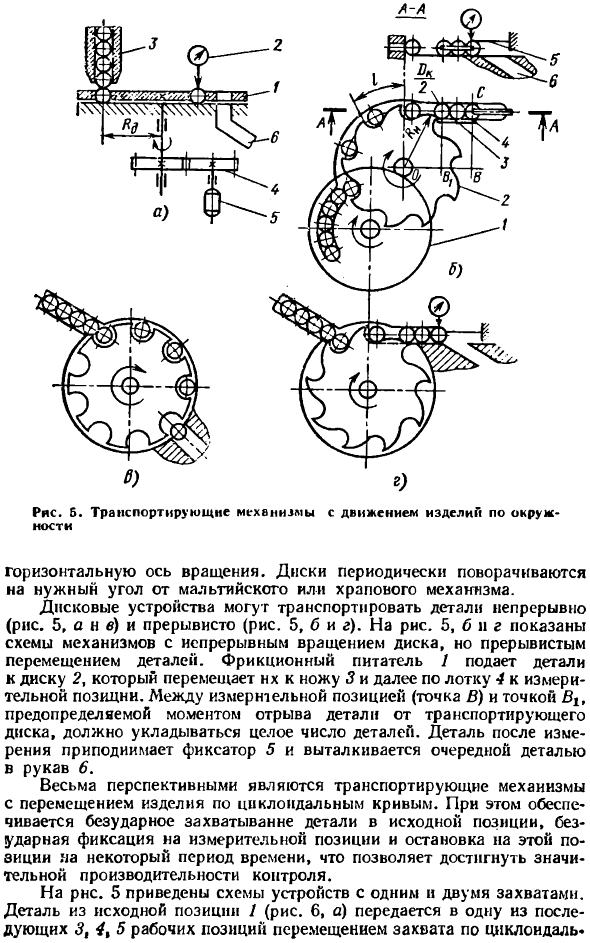

Это гарантирует безударный захват детали в исходном положении, безударную фиксацию в точке измерения и остановку в этом положении в течение определенного периода времени, обеспечивая отличные характеристики управления. по рн. На фиг.5 показана схема устройства с одним и двумя захватами. Детали из исходного положения 1 (рис. 6, а) перемещаются в одно из следующих 3, 4 или 5 рабочих положений путем перемещения захвата вдоль циклоиды. 6) Рисунок 6.

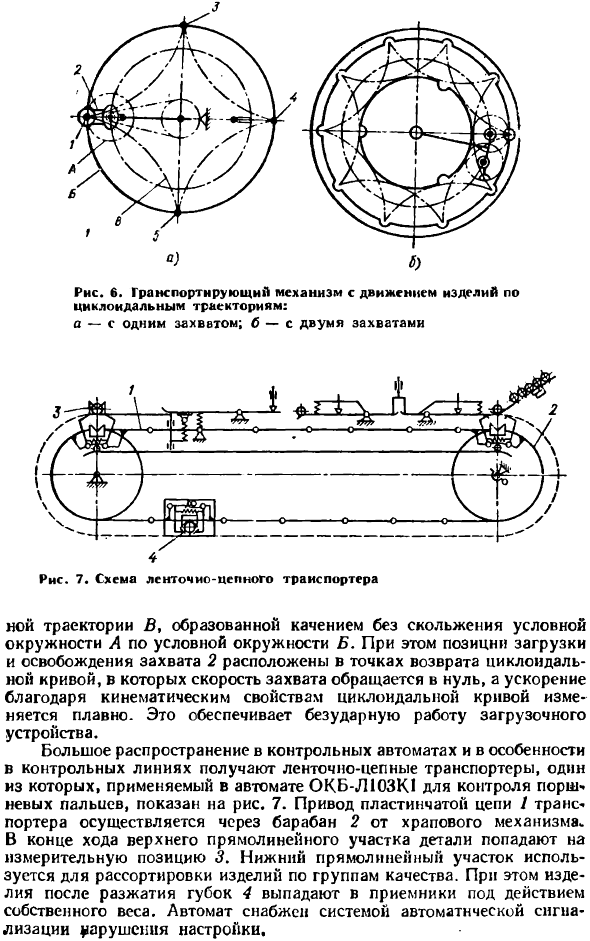

Транспортный механизм, включающий движение продукта по траектории циклоиды: И в одном кадре. б-с двумя ручками Траектория траектории B образована вращением условной окружности A без скольжения ее по условной окружности B. Это обеспечивает загрузку без загрузки. Конвейерные ленты очень широко используются в машинах управления, особенно в линиях управления, одна из которых используется в машинах OKB-L103K1 для управления поршневыми пальцами, как показано на рисунке 1. 7.

Конвейерная цепь 1 приводится в движение от храпового механизма через барабан 2. В конце хода верхнего прямого участка деталь опускается в положение измерения 3. Нижняя прямая секция используется для классификации продуктов по группам качества. В то же время изделие после снятия челюсти 4 под действием собственного веса попадает в приемник. Машина оснащена автоматическим нарушением настройки системы сигнализации.

Наклонные лотки и поддоны также широко используются для транспортировки продуктов. Наиболее распространенными лотками являются закрытые или открытые склоны. Подносы иногда делаются в форме змеи, чтобы замедлять и перемещать части с острыми конусами или закругленными концами Роликовые поддоны используются для значительного уменьшения усилия движущихся частей.

Смотрите также:

Решение задач по метрологии с примерами