Оглавление:

Влияние углерода и постоянных примесей на свойства стали

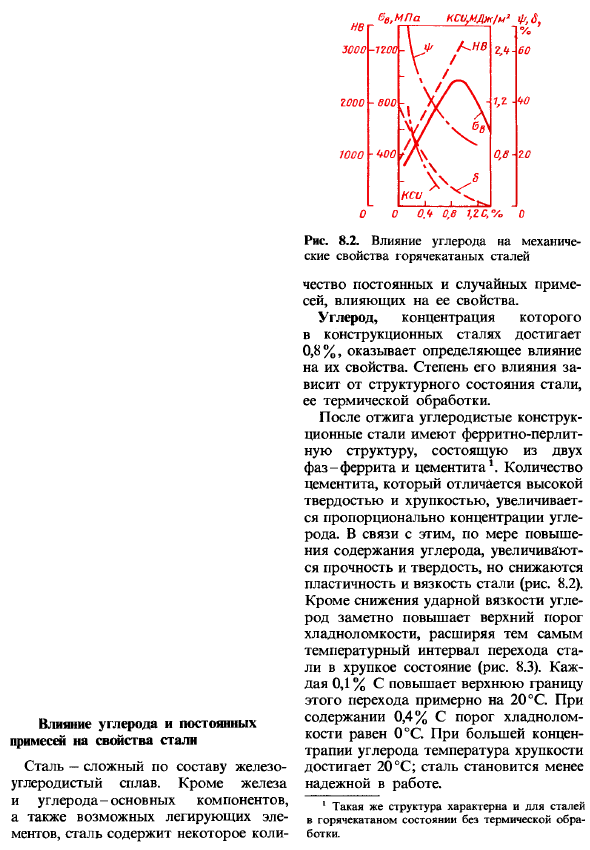

- Рисунок 8.2.Влияние углерода на механические свойства горячекатаной стали Влияние углерода и некоторых примесей на свойства стали Сталь представляет собой сложный углерод-железо alloy. In помимо железа и углерода, основных компонентов и возможных легирующих элементов, сталь имеет Количество постоянных и случайных примесей, влияющих на его свойства.

Углерод, концентрация которого в конструкционной стали достигает 0,8%, оказывает решающее влияние на ее свойства. Степень его влияния зависит от структурного состояния стали, термической обработки. После отжига углеродистая конструкционная сталь приобретает ферритно-перлитную структуру, состоящую из 2 фаз феррита и цементита1.

Количество цементита, характеризующегося высокой твердостью и хрупкостью, увеличивается пропорционально концентрации carbon. Людмила Фирмаль

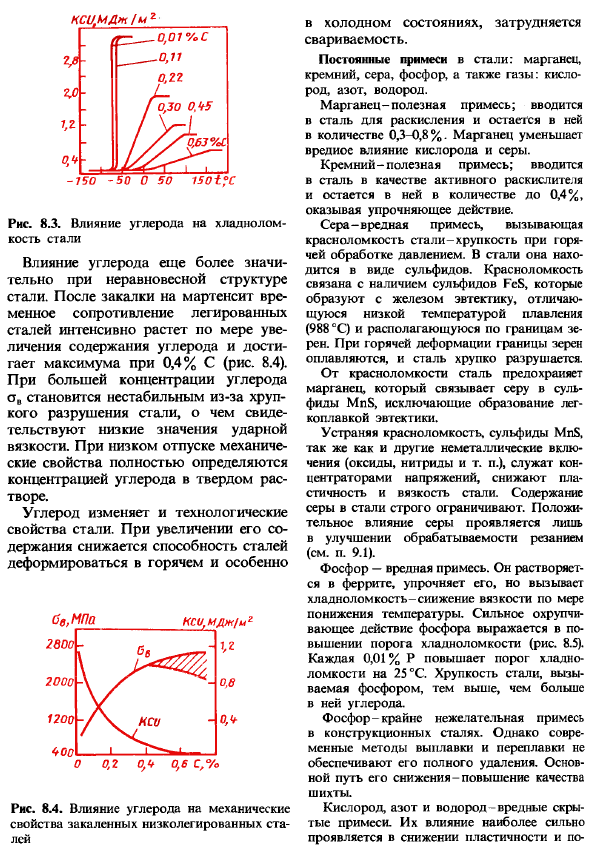

In в связи с этим с увеличением содержания углерода прочность и твердость увеличиваются, но пластичность и вязкость стали уменьшаются(рис.8.2). кроме снижения вязкости, углерод значительно увеличивает верхний порог холодной хрупкости, тем самым увеличивая температурный интервал, при котором сталь переходит в состояние хрупкости(рис. 8.3). Для каждого 0,1% C верхний предел этого перехода увеличивается примерно на 20°C.

При содержании 0,4% C порог низкотемпературной хрупкости составляет 0°C. At при более высоких концентрациях углерода температура хрупкости достигает 20°С. надежность стали снижается. 1. такая же cipyxiypa также характерна для стали в горячекатаном состоянии без термической обработки. Рисунок 8.3.Влияние углерода на хладноломкость стали Эффект углерода еще более выражен в неравновесных стальных конструкциях.

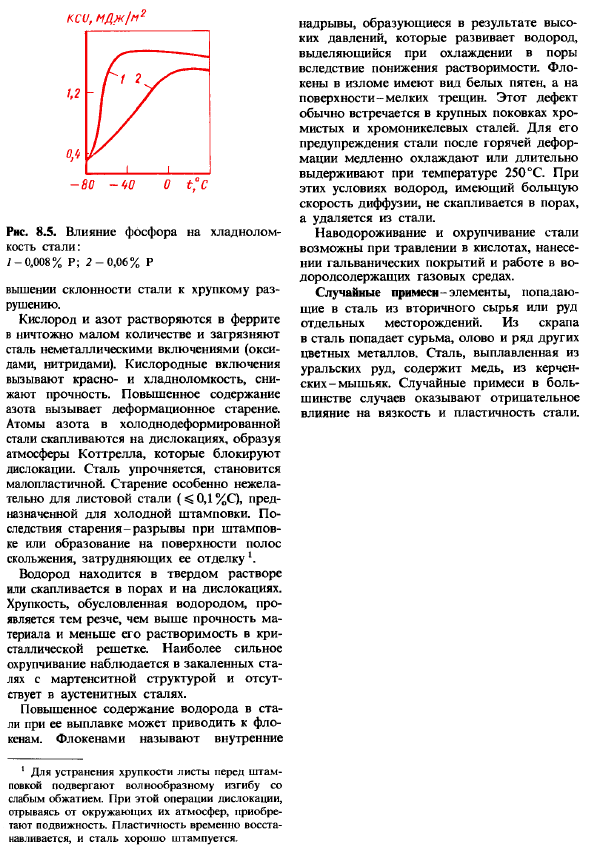

- После закалки мартенситом временное сопротивление легированной стали быстро возрастает с увеличением содержания углерода, достигая максимума 0,4% с(рис. 8.4).Высокая концентрация углерода делает AB нестабильным из-за хрупкого разрушения стали, о чем свидетельствует низкий ударный вес strength. At при низком отпуске механические свойства полностью определяются концентрацией углерода в твердом растворе.

Углерод также изменяет технические характеристики стали. Способность стали деформироваться при высоких температурах, особенно при увеличении ее содержания Рис. 8.4.Влияние углерода на механические свойства закаленной низколегированной стали В холодных условиях сварка затруднена. Постоянные примеси в стали: марганец, кремний, сера, фосфор и газ: кислород, азот, водород. Марганец является полезным impurity. It вводится в сталь для раскисления и остается в ней в количестве O, 3-O, 8%.Марганец уменьшает вредное воздействие кислорода и серы.

Кремний-полезная примесь. Людмила Фирмаль

Введенный в сталь в качестве активного раскислителя, оставшийся в Стали в количестве до 0,4%, он оказывает упрочняющее действие. Сера является нежелательной примесью, которая вызывает хрупкость стали при обработке юляча pressure. In сталь, она имеет форму сульфида. Красная хрупкость связана с наличием сульфидов FcS, которые образуют Железо и эвтектику. FcS имеет низкую температуру плавления (988°C)и располагается вдоль границ зерен. Из-за горячей деформации граница зерен расплавляется, и сталь становится хрупкой и ломкой.

Марганец защищает сталь от Красного разрушения, которое связывает серу с сульфидами МНС, и исключает образование легкоплавкой эвтектики. Как и другие неметаллические включения (оксиды, нитриды и др.), Сульфиды МНС исключают красную хрупкость, действуют как концентрации напряжений, и уменьшают дуктильность и твердость стали. Содержание серы в стали строго ограничено. Положительный эффект серы проявляется только в улучшении обрабатываемости резанием (см. раздел 9.1). Фосфор является вредным impurity.

It растворяется и укрепляется в феррите, но вызывает низкотемпературную хрупкость, снижение вязкости связано с понижением температуры. Сильный эффект охрупчивания фосфора выражается в увеличении порога холодной хрупкости (рис. 8.5). Для каждого 0,01% P порог холодной хрупкости увеличивается на 25°C. хрупкость стали, вызванная фосфором, выше с большим количеством углерода. Фосфор является примесью, которая крайне нежелательна в конструкционной стали.

Однако новейшие методы плавки и переплава не гарантируют полного удаления. Основным способом снижения является повышение качества заряда. Кислород, азот и водород являются вредными примесями. Их влияние наиболее сильно проявляется в снижении пластичности. 8.5.Влияние фосфора на хладноломкость стали: 7-0.008%Р; 2-0. 06%Р Превышена склонность стали к хрупкому разрушению. Кислород и азот растворяются в незначительном количестве в феррите и загрязняют сталь неметаллическими включениями (оксидами, нитридами).

Кислородсодержащие вещества вызывают красную и низкотемпературную хрупкость, снижая их strength. As содержание азота увеличивается, происходит деформационное старение. Атомы азота в холодноформованных сталях образуют Котрелловую атмосферу, которая накапливается в дислокациях и блокирует дислокации. Сталь затвердеет и превратится в злокачественную пластмассу. Для стальных листов для холодной штамповки (<0,1% C) старение не особенно желательно.

Результаты Разрыв во время старения штамповки или образования полосы скольжения поверхности, которая мешает отделке Водород представляет собой твердый раствор или накапливается в порах и дислокациях. Хрупкость за счет водорода проявляется более резко, чем выше прочность материала и тем ниже его растворимость в кристаллической решетке. Наиболее сильное охрупчивание наблюдается в закаленных сталях с мартенситной структурой и не наблюдается в аустенитных сталях.

При увеличении содержания водорода в Стали во время плавки могут образовываться хлопья. Froken называется внутренним В результате высокого давления образуются трещины, и образуется водород, который выделяется в поры при охлаждении за счет пониженной растворимости. Поверхность трещин имеет белые пятна, а на поверхности имеются небольшие трещины. Этот дефект часто встречается в крупных Поковках из хрома и хромоникеля steel.

To предотвращая это, сталь после горячей деформации медленно охлаждается или долго удерживается при температуре 250 ° С. В этих условиях водород с высокой скоростью диффузии накапливается в порах и удаляется из стали. Гидрирование и охрупчивание стали возможно при травлении кислотами, нанесении покрытий и работе в среде гидросолевых газов. Случайные примеси-это элементы, которые попадают в сталь из переработанных материалов или руд из отдельных месторождений. Сурьма, олово и многие другие цветные металлы становятся сталью из лома.

Сталь, выплавленная из уральской руды, содержит медь из Керчи arsenic. In в большинстве случаев случайные примеси отрицательно влияют на вязкость и пластичность стали. *Для того чтобы исключить хрупкость, лист немножко обжат перед пробивать и подвергнут к гнуть волны. Во время этой операции дислокации, которые отрываются от окружающей атмосферы, приобретают подвижность. Пластичность временно восстанавливается, и сталь хорошо штампуется.

Смотрите также:

Материаловедение — решение задач с примерами

| Углеродистые стали | Классификация конструкционных материалов |

| Легированные стали | Классификация конструкционных сталей |