Оглавление:

Формообразующие операции листовой штамповки

- Формовочная операция листового прессования При формообразующих операциях следует избегать максимальной локализации пластической деформации, чтобы избежать разрушения заготовки, в отличие от сепарации. Наиболее широко используются операции формования листового прессования-гибка и волочение. Изгиб-изменение направления оси заготовки.

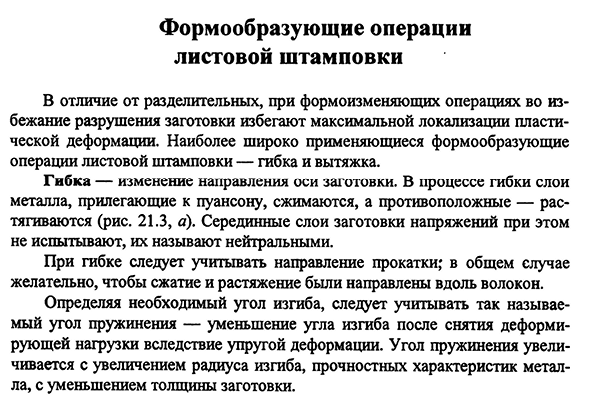

В процессе изгиба металлический слой, прилегающий к пуансону, сжимается, а противоположный слой растягивается(рис. 21.3, а). Средний слой заготовки не подвергается напряжению, его называют нейтральным. В общем, желательно, чтобы сжатие и растяжение были направлены вдоль волокон. При определении необходимого угла изгиба необходимо учитывать

так называемый угол пружины (уменьшение угла изгиба после снятия деформированной нагрузки за счет упругой деформации). Людмила Фирмаль

Угол наклона пружины увеличивается по мере увеличения радиуса изгиба, прочностных характеристик металла, а толщина заготовки уменьшается. 437D, Но д е иггг. Рис 21.3. Операция формообразования: изгиб; Б-волочение, в-многопроходное волочение, г-волочение с истончением стенки, д-отбортовка, е-обжим; Ш-формообразование;1-резка Получите продукты как гибкие штапеля, кронштейны, и пробелы трубки сутуры. Основные технические требования к конструкции криволинейных профилей.

1. Минимально допустимый радиус изгиба следует использовать только в случае конструктивной необходимости в большинстве случаев можно применять увеличенный радиус изгиба g=S2. При изгибе пластичного металла (стали 10, 20) с малым радиусом кривизны(0,55) желательно располагать линию изгиба поперек волокон прокатываемого изделия. При изгибе одного и того же металла с радиусом g>5 положение линии сгиба не имеет значения. 3. При изгибе твердого и Малопластичного металла (бронза, латунь высокого качества, пружинная стальная лента и др.), линия изгиба должна быть размещена поперек волокон проката.

- Наименьший радиус изгиба берется в пределах (2-4) 5. 4. При изгибе заготовки в разные стороны, а также от одной и той же заготовки в одну сторону радиус кривизны закрутки должен быть увеличен при изготовлении левой и правой деталей. Изгиб должен быть таким, чтобы сторона с заусенцами выходила наружу изгиба, а радиус увеличивался. 5. Для увеличения жесткости гнутой части и устранения упругой пружины рекомендуется штамповать угол изгиба. 6. Наименьшая высота складываемой полки должна быть h>35. Рисовать без истончения стенок-превратить плоский препарат в полый продукт или уменьшить поперечный размер препарата и протянуть его через Матрицу 21.3, б).

Особенностью вытяжки является то, что фланцы и вертикальные стенки заготовки находятся в различных состояниях давления и напряженного состояния при вытягивании. 0 при сжатии напряжений фланца может привести к потере устойчивости (образованию складок), растягивающие напряжения СГР на стенке накладывают определенные ограничения на процесс извлечения, мера деформации при отрыве извлечения дна равна следующему коэффициенту: =^З А Г/^И З Д » Где D AG-диаметр заготовки;<7ИЗД-диаметр изделия. Обычно КВ=1,6-2,2. Для специфики типа цилиндра с дном предельный (теоретический) коэффициент вытяжки равен 2,7. Если вам необходимо получить детали с

большим значением коэффициента извлечения, примените многолучевую вытяжку(рис. 21.3) внутрипроцессного отжига. Людмила Фирмаль

Размер заготовки под вытяжку определяют из условия равенства поверхности заготовки и штампованного изделия. Зазор между матрицей и пуансоном выбирается меньшим, чем толщина заготовки, характеризующейся истончением стенки (фиг. 21.3, г). Заготовкой в данном случае является стекло, полученное обычной экстракцией. Матрица имеет форму деформированного конуса с углом наклона 10-20°. Обычно при нанесении на истонченную стенку диаметр изделия не имеет тенденции быть небольшим. Степень деформации стен может составлять от 40 до 60%.

Капот получается как из осесимметричных деталей, так и из деталей коробок и более сложных форм, таких как детали кузова автомобиля. Основные технические требования к конструкции полых деталей выполнены по чертежам: 1) подгонка стенки с днищем без радиуса кривизны вытягиваемых деталей, опираясь на них, в случае конструктивной необходимости это можно сделать путем дополнительной калибровки или штамповки толстой заготовки (D/S<20); 3) избегать глубокого вытяжного колпака. необходимо иметь широкий фланец (d>h>2D в 3D, где H-высота цилиндрической части, требующей нескольких операций); 4) в прямоугольном ящике и в плане Отбортовка (Рис.21.3, д)-процесс получения горловины или просто сторон вокруг предварительно пробитого отверстия.

Формирование заготовки зависит от механических характеристик металла заготовки и относительной толщины S/d0 и не должно превышать 1,8 модуля упругости ko=d / dQi При пробивке, так как полученный наклеп и заусенец значительно уменьшают допустимый КК, предпочтительно перфорировать отверстие для отбортовки. В связи с этим многие отверстия просверливаются и затем повторно обрабатываются- 439 страниц. Фланец применяется для изготовления кольцевых деталей с фланцами, образования выступов под резьбу, сварки трубами и др. Обжим-уменьшение окружности поперечного сечения торца полой заготовки-осуществляется за счет сужения полости матрицы (рис. 21.3, д) путем приклеивания его к рукаву.

За один переход можно получить d=(0,7-0,8) D. Поскольку запястье может также выполнять непрерывную работу малого диаметра, промежуточный отжиг. Распределение-увеличение путем вдавливания в пуансон для расширения окружности поперечного сечения конца полой заготовки. Распределять противоположность гофрировать. При необходимости локального изменения формы листовой заготовки производят местное вытяжение, называемое формованием, сохраняя при этом размер ее внешнего контура. Формование часто используется для повышения жесткости конструкционных листов путем создания конструктивных выступов и полостей, армирования и т. д.— автомобили, двери, боковины, капоты и транс 21.3, г). Формирование производится в штампе, аналогичном выпускному штампу с увеличенным усилием зажима, так как зажатая часть листа не подвергается деформации. Изменение формы внутренней части изделия происходит за счет его истончения.

Смотрите также:

| Оборудование и инструмент для листовой штамповки | Холодная объемная штамповка |

| Другие способы листовой штамповки | Разделительные операции листовой штамповки |