Оглавление:

Калибры для цилиндрических гладких и резьбовых деталей. Общие сведения

- Особенно в массовом и крупносерийном производстве детали с допуском около 76-1T17 часто контролируются инструментом, называемым калибром. Вместо определения значения параметра управления датчик используется для определения того, находится ли значение параметра управления выше или ниже нижнего или верхнего предела допуска или в пределах двух допусков. Классификация калибра. В зависимости от управляемого продукта и типа параметра, датчик различает: Резьба; сплайн; контроль длины, шага, глубины, высоты. Для относительного позиционирования поверхности продукта и т. Д.

В зависимости от количества элементов, контролируемых одновременно, апертура сложно делится на элементы. Элементарные калибры предназначены для контроля отдельных линейных размеров или угловых значений детали. Интегрированный калибр предназначен для одновременного управления несколькими элементами. По условиям оценки пригодности деталей калибр можно разделить на экстремальный и нормальный.

Наиболее распространена в сплайновом соединении прямая форма зуба с четным числом зубьев: 6, 8, 10, 16 или 20. Людмила Фирмаль

При мониторинге с нормальным калибром, достоверность проверенного элемента оценивается на основе субъективного восприятия инспектора (нормальный калибр должен пройти без усилий, но без разрешения), Зазор при проверке деталей с помощью краски (например, при использовании конического калибра) или шаблона. Предельные датчики ограничивают размеры детали и делят их на три группы. Это дефекты из-за перехода к верхнему пределу соответствующего допуска и дефекты из-за перехода к нижнему пределу.

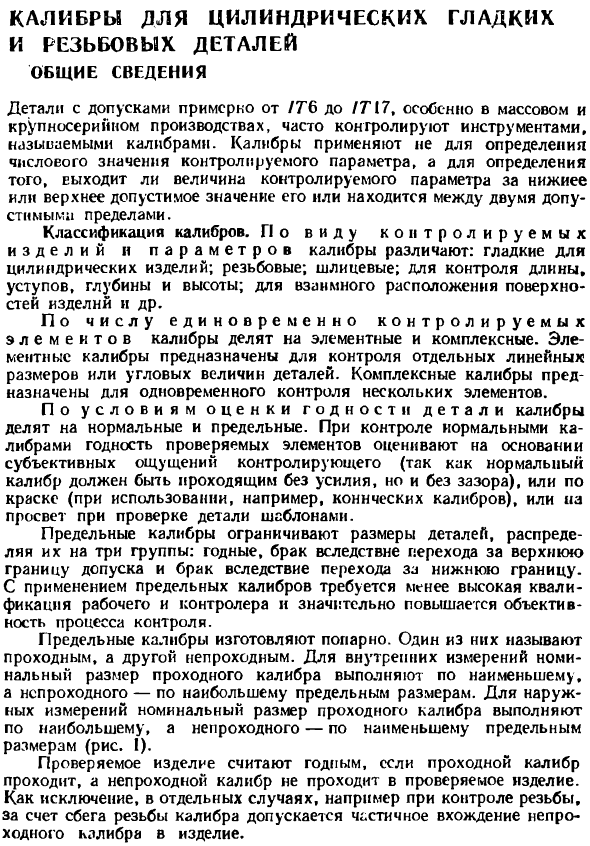

Использование предельных датчиков снижает квалификацию рабочих и контролеров и значительно повышает объективность процесса контроля. Предельная апертура выполнена в парах. Один из них называется прохождением, а другой не может пройти. Для внутренних измерений номинальный размер калибра скважины является минимальным размером и выполняется с максимальным размером без отверстия. Для наружных измерений номинальный размер измерителя диаметра скважины выполняется в соответствии с наименьшим размером без отверстия и в соответствии с наименьшим ограниченным размером (рис. 1).

Если проходной манометр проходит, а сквозной манометр не проходит тестируемый элемент, тестируемый элемент считается подходящим. Как исключение, в некоторых случаях, например, когда поток контролируется для удаления калибровочной резьбы, допускается частичный вход в непроходной калибровочный продукт. В технических целях калибр подразделяется на работу и контроль в зависимости от места и характера использования. Рабочие манометры используются для контроля деталей рабочего места во время производства.

Эти калибры используются рабочими и менеджерами в отделе контроля качества производителя, в последнем случае используются частично изношенные PR-суппорты и новые калибры HE. Контрольный датчик используется для контроля или регулировки ГНГ. I. Схема, демонстрирующая принцип допуска производства деталей Согласно действующим стандартам, калибры имеют следующие обозначения: PR-сквозной рабочий калибр; НЕ-невозможная работа датчика. Управляет калибром K-PR через рабочий (новый) калибр.

- Калибр K-NOT-Caliber, когда он не работает. Контрольный датчик, который контролирует износ прохода датчика K-I. Датчик U-PR-Control для монтажа и регулировки или монтажа резьбовых колец и скоб. Датчик U-NOT-Control для регулировки и монтажа резьбовых колец и скоб. Гладкие цилиндрические измерительные приборы K-PR и K-NOT должны проходить без усилий и шага. В случае резьбового продукта его нельзя пропустить при проверке отверстия во время работы. Калибр U-PR и U-NOT проходят. Калибр KI — Нет движения.

По конструктивным особенностям калибры делятся на жесткие, регулируемые, односторонние и двухсторонние. Характер контакта между тестируемым продуктом и калибром различает поверхностные, линейные и точечные контактные датчики. Основной принцип построения калибра. При построении калибра соблюдается принцип сходства (принцип Тейлора). Это позволяет сквозному калибру быть прототипом сопряженной детали, в то же время контролируя размеры элементов, которые сверяются друг с другом, в то время как сквозной элемент имеет тесные контактные точки для индивидуальной проверки одного из размеров.

Для обеспечения того, чтобы функциональные требования системы допуска и соответствия были выполнены в максимально возможной степени, указанные предельные размеры длины h, a являются следующими. Людмила Фирмаль

Должен иметь. Этот метод проверки является наиболее надежным с точки зрения требований совместимости, особенно при проверке продуктов со сложной формой, необходимо убедиться, что все отклонения размеров компонента ограничены полем полного допуска Если эти отклонения не особенно стандартизированы, например, отклонения параметров резьбы На практике вам, возможно, придется отклониться от принципа сходства из-за неудобства контроля. Например, проверка с использованием кольца втулки требует снятия детали, которая зафиксирована в центре машины.

Поэтому вместо кольцевых проходов вместо проходов с узкими измерительными поверхностями используются скобки с широкими измерительными поверхностями и несколькими элементами управления. Маркировочный диаметр. Следующие маркировки применяются к калибру. Номинальный размер изделия покрыт калибром. Условное обозначение максимального отклонения продукта (символ) (поле допуска и качество); величина максимального отклонения продукта (мм) (сглаженный рабочий калибр); обозначение калибра; товарный знак производителя.

Маркировка прикреплена к рукоятке контрольного штекера и корпусу кронштейна. Основные требования к калибру и правилам эксплуатации Высокая точность изготовления; Размер работы во времени неизменен; Износостойкость рабочей поверхности; Максимальная жесткость при минимальной массе. Обеспечивает высокую производительность и простоту измерения. Кроме того, при проверке продукции по калибру следует использовать только сертифицированные калибры. Тщательно очистите датчики и продукты от грязи. Когда машина полностью остановится, проверьте детали по калибру.

Примените калибр скорости затвора рядом с продуктом в течение определенного периода времени, чтобы температура была равномерной. Не подвергайте датчик сильным колебаниям температуры. Большой калибр для поддержки вручную только для изоляционной прокладки, чтобы избежать деформации калибра и продукта, датчик следует размещать в отверстии или на валу только под воздействием собственного веса, поэтому контроль больших усилий Не следует использовать (это правило не распространяется на отверстия размером более 500 мм).

Смотрите также:

Решение задач по метрологии с примерами

| Угловые меры | Калибры для контроля гладких изделий |

| Штриховые меры длины и их поверка | Калибры для контроля резьбы |