Оглавление:

Калибры гладкие для размеров до 500 мм

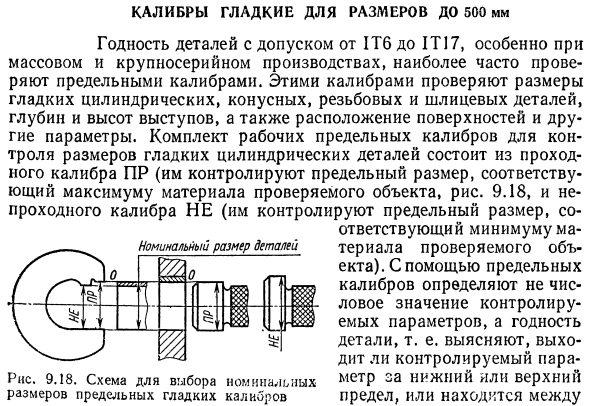

- Достоверность деталей с допусками от 1T6 до 1T17 почти всегда проверяется экстремальными датчиками, особенно для массового производства и крупносерийного производства. Эти датчики проверяют гладкие цилиндрические, конические, резьбовые, шлицевые размеры детали, глубину и высоту выступа, расположение поверхности и другие параметры. Серия рабочих предельных датчиков для контроля размеров гладких цилиндрических деталей, прямой датчик PR (размер контрольного предела, соответствующий наибольшему материалу тестируемого объекта, рис. 9.18, и непроходной манометр NOT (тестируемый объект).

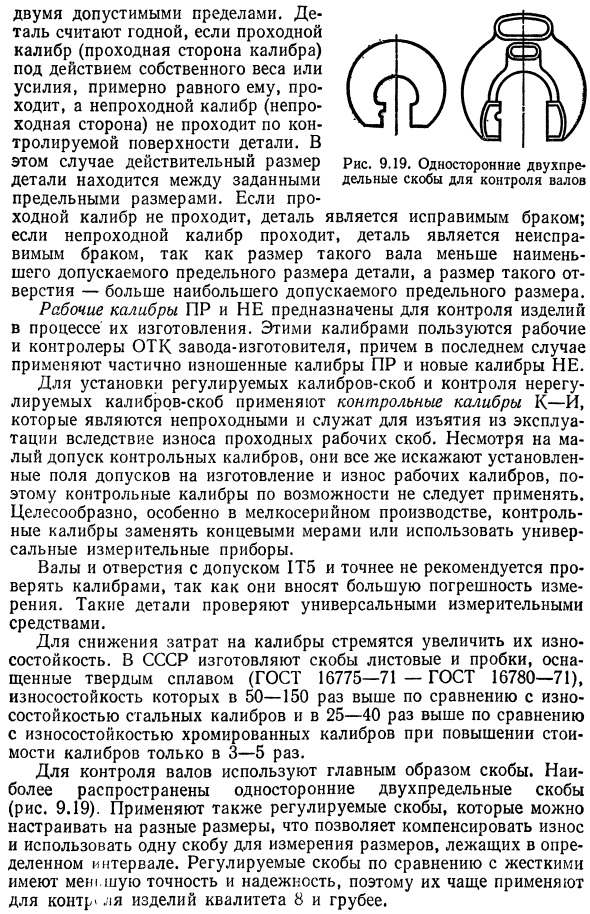

Контроль ограничения размера, соответствующего наименьшему материалу)). Датчик предела не определяет числовое значение контролируемого параметра, но проверяет пригодность детали, то есть, превышает ли контролируемый параметр нижний или верхний предел, или между Окончательный Гладкий Калибр Рисунок 9.19. Односторонний двойной ограничительный вал для контроля вала Два допустимых предела. Деталь считается подходящей, когда путь проникновения манометра (сторона проникновения манометра) под воздействием приблизительно равного веса или силы проходит через него, и манометр, который не может пройти (сторона проникновения), не проходит вдоль контролируемой поверхности детали. Будет сделано.

Для размеров от 6 до 10 мм, например, для всех размеров, объединенных в один интервал, допустимые значения одинаковы, чтобы назначить допуск для каждого номинального размера. Людмила Фирмаль

В этом случае фактический размер детали находится в пределах указанных предельных размеров. о Датчик хода не проходит, деталь является дефектом, который можно исправить. Если проходной манометр проходит, деталь не может быть отремонтирована, потому что размер такого вала меньше, чем минимально допустимый предел размера детали, а размер такого отверстия больше, чем максимально допустимый предел размера. Рабочий калибр является PR и не предназначен для контроля продукта во время производства. Эти калибры используются рабочими и менеджерами в отделе контроля качества производителя, в последнем случае частично изношенный PR-калибр и новый HE-калибр.

Используйте контрольный калибр K — I для установки регулируемого кронштейна калибра и управления некалиброванным кронштейном калибра. Это непроходимо и используется для утилизации из-за изношенных рабочих зажимов. Несмотря на то, что допуск контрольного калибра мал, он искажает установленное поле допусков для производства и износа рабочего калибра, поэтому контрольный калибр не следует использовать по возможности. Для мелкосерийного производства рекомендуется заменить контрольный манометр на окончательное измерение или использовать измерительный прибор общего назначения. Для валов и отверстий с допусками 1T5 и более не рекомендуется проверять диаметр из-за большой погрешности измерения.

Такие детали проверяются универсальными измерительными средствами. Увеличьте износостойкость, чтобы снизить затраты на калибр. В Советском Союзе изготавливаются сиденья и пробки из твердых сплавов (ГОСТ 16775 71 — ГОСТ 16780 71). Износостойкость в 50 150 раз выше, чем у стальных калибров, и в 25 40 раз выше, чем у хромированных. Стоимость калибра увеличивается только в 3-5 раз. Скобы в основном используются для контроля вала. Наиболее распространенный односторонний двухконечный штапель (рис. 9.19). Также используются регулируемые скобы, которые можно регулировать под различные размеры, чтобы компенсировать износ и измерять размеры через определенные промежутки времени, используя один кронштейн.

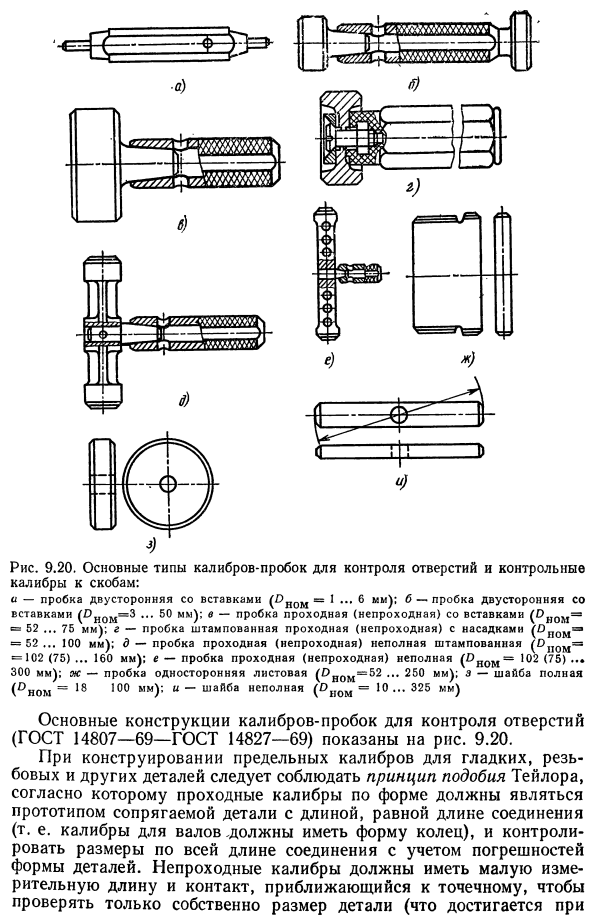

Регулируемые скобы часто используются для управления продуктами качества 8 и выше, потому что они менее точные и надежные, чем жесткие. Рисунок 9.20. Основные типы штекерных датчиков для контроля отверстий и контрольных датчиков для скоб: Основная конструкция штекерного датчика для контроля отверстий (ГОСТ 14807 69 — ГОСТ 14827 69) показана на рисунке. 9,20. При проектировании манометров с гладкой, резьбовой и другой частью форма сквозного датчика должна быть прототипом сопряженной детали с длиной, равной длине соединения (т. Е. Размеры контролируются по всей длине соединения с учетом ошибок формы детали (которые должны иметь форму кольца).

Чтобы проверить только фактический размер детали, длина измерительного прибора, который не может пройти, коротка, и точка контакта должна приближаться к точке контакта ( Например, контролировать отверстия с помощью штихмасов). Предельные датчики позволяют одновременно контролировать все соответствующие отклонения размеров и формы детали и проверять, находятся ли размеры поверхности детали и отклонения формы в допустимых пределах. Поэтому, если есть ошибка в размере, продукт считается пригодным.

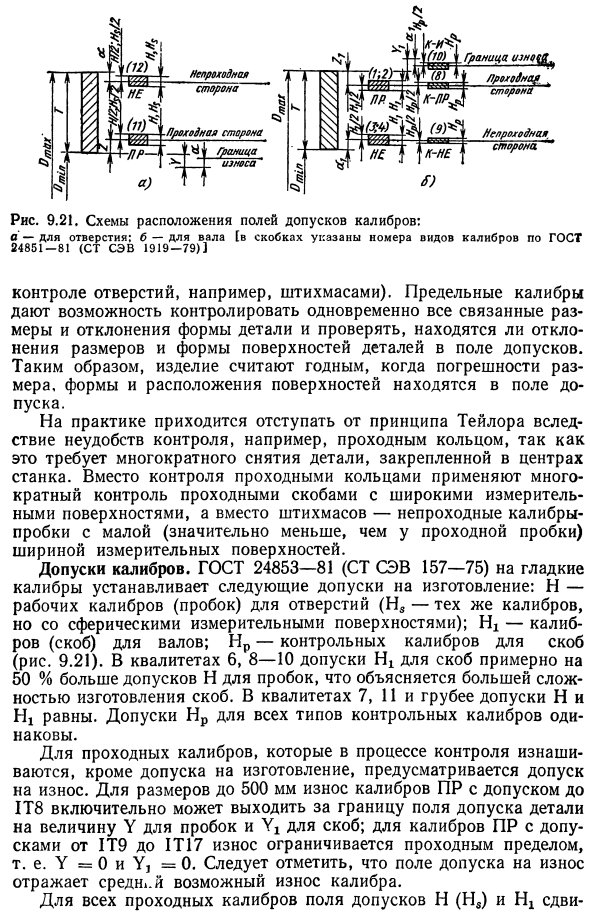

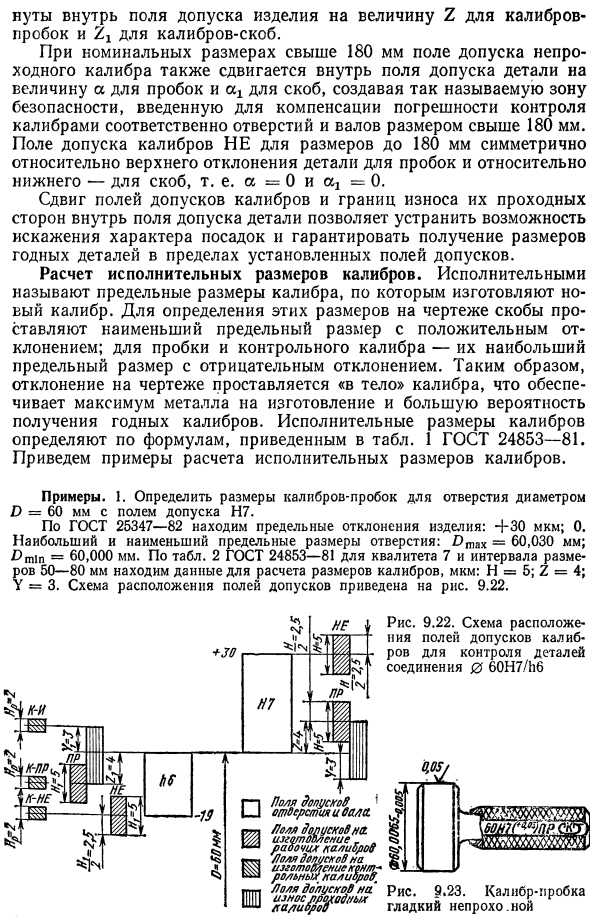

Форма поверхности и размещение приемлемы. На практике необходимо отклониться от принципа Тейлора из-за неудобства управления, например, кольца прохода, поскольку части, закрепленные в центре машины, необходимо многократно снимать. Вместо проверок с использованием проходных колец используются множественные проверки с использованием проходных скоб с широкими измерительными поверхностями. Допуск калибра. ГОСТ 24853 81 (СТ СЭВ 157 75) устанавливает следующие производственные допуски для гладких калибров.

- N — датчик рабочего отверстия (заглушка) (Н, тот же датчик, но поверхность измерения сферическая), калибр Нх-вала (скоба), калибр Нр-скоба (рис. 9.21). Для классов 6, 8-10 допуск Hx кронштейна примерно на 50% больше, чем допуск H заглушки, что объясняется более сложным изготовлением кронштейна. Квалификации 7, 11 и грубые допуски H и H одинаковы. Допуск Нр одинаков для всех типов контрольных отверстий. В дополнение к производственным допускам, датчики износа предусмотрены для датчиков проникновения, которые изнашиваются во время процесса контроля.

Для размеров до 500 мм износ датчиков PR с допусками до 1T8 может превышать границу поля допусков детали в зависимости от значения штекера V и кронштейна Vx. Для PR-калибровок с допусками от 1T9 до 1T17 износ ограничен пределами прохождения, т.е. Y = 0 и Y = 0. Обратите внимание, что поле износостойкости отражает средний потенциал износа калибра. Все проходные датчики, поле допусков H (H4) и H, смещение Забить на поле допуска продукта со значением 2 для штекерных датчиков и значением 2 для кронштейнов.

Хорошо развитые приборы, методы измерений и высокие весовые характеристики прибора способствуют развитию научных исследований, связанных с измерением. Людмила Фирмаль

Если номинальный размер превышает 180 мм, недоступная полоса допусков манометров перемещается в зону допусков деталей для заглушек и кронштейнов и вводится для компенсации точности калибров отверстий и валов, превышающих 180 мм соответственно. Создать так называемую зону безопасности. Допуски калибра не более 180 мм симметричны относительно верхнего отклонения заглушки и нижнего отклонения кронштейна. То есть а = 0 и = 0. Сдвиг границы износа измерительного поля допусков и прохода в пределах зоны допуска детали исключает возможность искажения характера посадки и обеспечивает соответствие размеров подгоночной части в пределах установленного поля допуска.

Расчет калибра исполнительного размера. Руководитель призвал к максимальному размеру калибра, чтобы создать новый калибр. Чтобы определить эти размеры на чертеже, скобка дает наименьший предельный размер с положительным отклонением. Для пробок и контрольных манометров — максимальный размер предела с отрицательным отклонением. Следовательно, отклонения чертежа размещаются на корпусе калибра, что обеспечивает получение наибольшего металла для изготовления и повышает вероятность получения подходящего калибра.

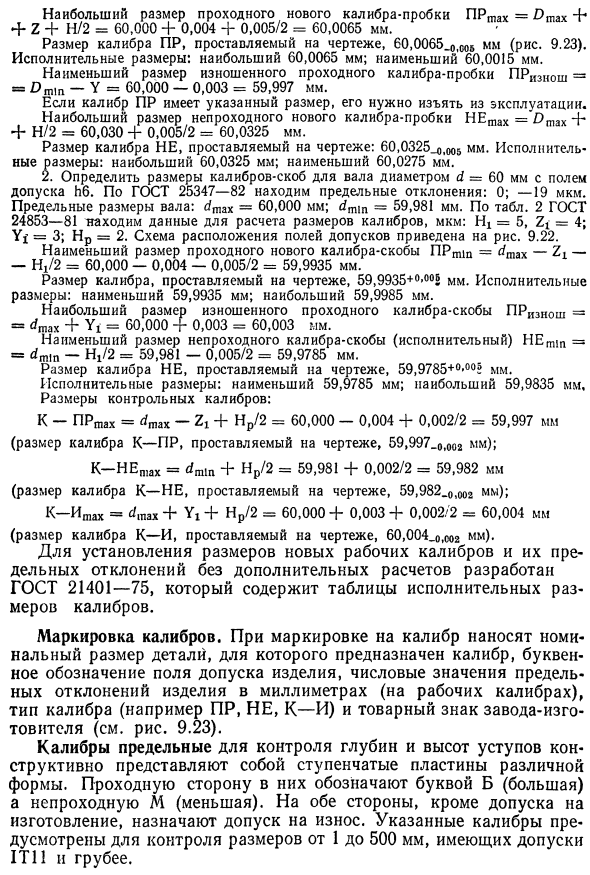

Размер исполнительного калибра определяется по формуле, приведенной в таблице. 1 ГОСТ 24853-81. Пример расчета исполнительного размера калибра показан ниже. Максимальный размер прохода новой калибровочной пробки PRah = Oshah4- + g + N 2 = 60000 + 0,004 + 0,005 2 = 60,0065 мм. Размер калибра PR, зафиксированный на чертеже, составляет 60,0065 1 мм 6 (рис. 9.23). Исполнительный размер: до 60 0065 мм. Наименьший 60,0015 мм. Минимальный размер изношенной пробки -О -V = 60000-0,003 = 59,997 мм. Если указан размер калибра PR, его необходимо удалить из сервиса. Максимальный размер нового штекерного датчика, который не может пройти Несах = Отах 4- + Н 2 = 60,030 + 0,005 2 = 60,0325 мм.

Размер калибра не зафиксирован на чертеже: 60.0325 v, 10 мм. Исполнительный размер: максимум 60,0325 мм; минимум 60,0275 2. Определите размеры калибр-скобы с допустимым диаметром вала b6. По ГОСТ 25347 82 видно, что лимит открыт. Конечные размеры вала: haax = 60000 мм; ump = 59,981. 24853—81. Данные были рассчитаны для расчета размера калибра. = 3; Нр = 2. Отображает макет поля допуска Новый калибр кронштейн для нового размера прохода -Hx 2 = 60 000-0,004-0,005 2 = 59,9935 мм. Размер проема, показанного на чертеже, составляет 59,9935 m m5 мм. Исполнительные размеры: минимум 59,9935 мм, максимум 59,9995 мм.

Максимальный размер изношенного проходного калибра кронштейна PRIayaosh = = * vih + VI = 60000 + 0,003 = 60,003 мм. Минимальный размер недоступной калибрной скобы (исполнитель) НТТ = = * тт-Н1 2 = 59,981-0,005 2 = 59,9785 мм. Размер калибра не привязан к чертежу, 59,9785 + 0-00г мм. Исполнительные размеры: минимум 59,9785 мм, максимум 59,9835 мм. Размер контрольной апертуры: K-PRakh = 4goah-21 + Нр 2 = 60000-0,004 + 0,002 2 = 59,997 мм (калибр K — PR, описанный на чертеже, 59,997 а, (C 2 мм); K — НЕ, ax = ysh1n + Hp 2 = 59,981 + 0,002 2 = 59,982 мм (размер калибра K-HE, показанный на чертеже, 59,982 0, 10 мм); K — Итах = ata + V, + Hp 2 = 60 000 + 0,003 + 0,002 2 = 60,004 мм (размер K — 60,004 мм 2, наклеено на чертеж).

ГОСТ 21401 75 был разработан для установления нового расчетного калибра размера и максимального отклонения без дополнительных расчетов. Это включает в себя таблицу фактических размеров калибра. Маркировочный диаметр. При маркировке калибра указывается номинальный размер калибруемой детали, буквенное обозначение поля допуска продукта, значение максимального отклонения продукта в миллиметрах (на активном калибре), тип калибра (PR, NOT, K — I) и производители товарных знаков (см. Рис. 9.23).

Предельные датчики для контроля глубины и высоты полки представляют собой конструктивные ступенчатые пластины различной формы. Их стороны прохода обозначены буквой B (большой) и недоступным M (маленький). С обеих сторон допуски на износ назначаются в дополнение к допускам на изготовление. Эти датчики предназначены для контроля размеров от 1 до 500 мм и имеют допуск 1Т11 или менее.

Смотрите также:

| Допуски и посадки подшипников качения | Допуски калибров |

| Выбор посадок подшипников качения на валы и в корпуса | Расчет исполнительных размеров калибров |