Оглавление:

Литье с кристаллизацией под давлением

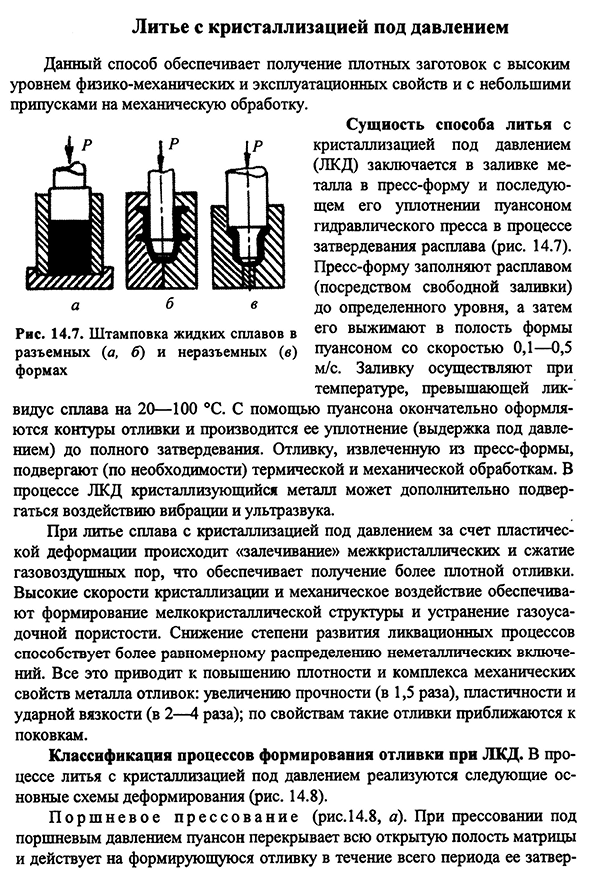

- Литье с кристаллизацией под давлением Данный способ обеспечивает получение плотной заготовки, обладающей высоким уровнем физико-механических и эксплуатационных свойств и имеющей небольшой запас по обработке. Сущность способа кристаллизационного литья (ЖК) под давлением заключается в заливке металла в кристаллизатор и герметизации его гидравлическим прессом-пуансоном в процессе затвердевания расплава(рис. 14.7).

Форма заполняется (путем свободной заливки), а затем в расплаве до определенного уровня Рис 14.7. Съемная(a, b) и несъемная (b) форма штамповки из жидкого сплава Его выдавливают в полость формы пуансоном со скоростью 0,1-0,5 м / с, а заполнение осуществляют при температуре 20-100 ° с выше температуры жидкого материала сплава. Отливку, полученную

из кристаллизатора, подвергают термической и механической обработке (при необходимости). Людмила Фирмаль

В процессе ЖК-дисплея кристаллизованные металлы могут дополнительно подвергаться воздействию вибрации и ультразвука. При литье сплава с кристаллизацией под давлением за счет деформации пластика происходит «заживление» между кристаллами и сжатие газо-воздушных отверстий, которые обеспечивают высокую плотность литья. Высокая скорость кристаллизации и механическое воздействие обеспечивают формирование тонкой кристаллической структуры и устранение усадочной пористости газа.

Снижение степени развития процесса сжижения способствует более равномерному распределению неметаллических включений. Все это приводит к увеличению плотности и комплекса механических свойств металлических отливок: повышается прочность (в 1,5 раза), пластичность и вязкость (в 2-4 раза); свойства таких отливок зависят от прочности процесса ковки. Классификация процесса формирования отливок в ЛКД.

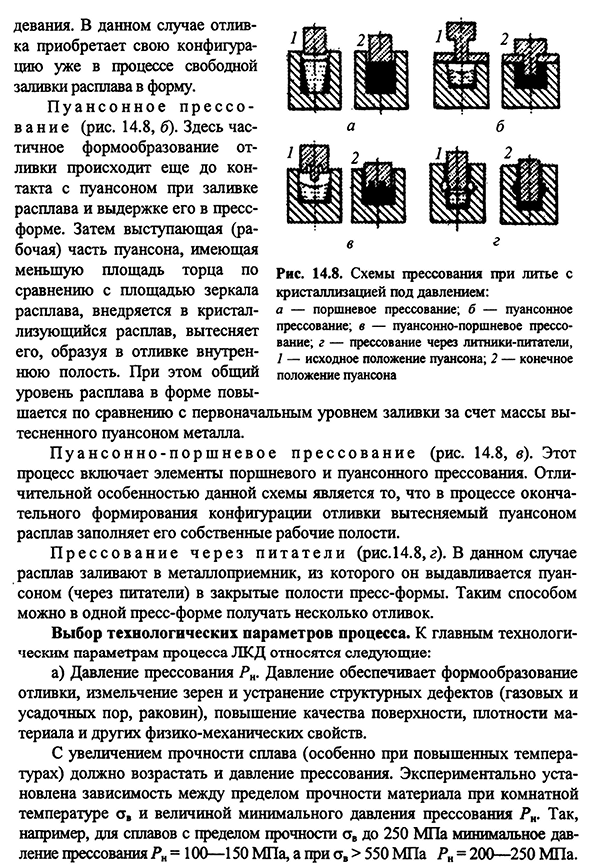

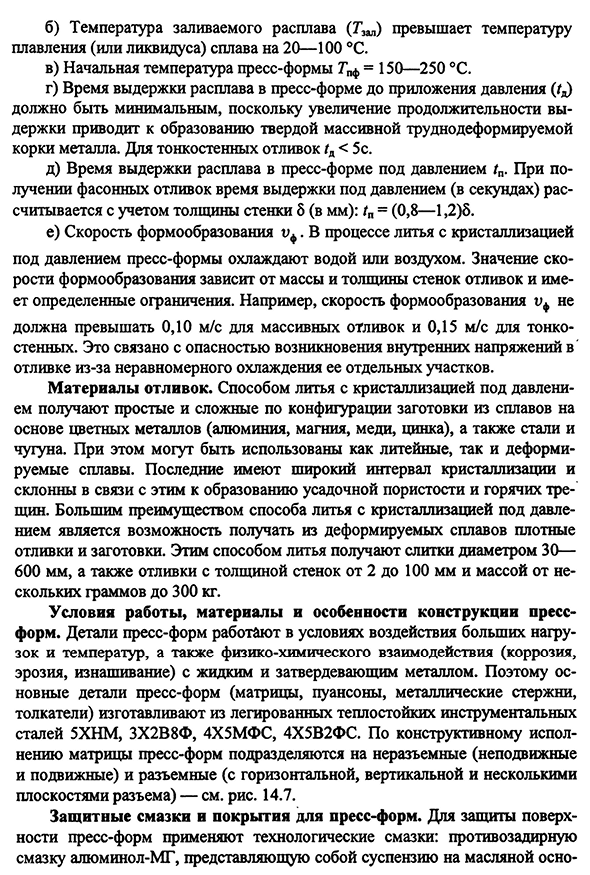

- В процессе литья за счет кристаллизации под давлением реализуются следующие основные схемы деформирования (рис. 14.8). (Инжир.14.8, а). При прессовании под давлением поршня пуансон охватывает всю открытую полость матрицы и воздействует на отливку в течение всего периода затвердевания.- 348девания в этом случае отливка приобретает свой состав уже в процессе свободного заливания расплава в формы. Это позволяет повысить производительность вашего приложения. 14.8, б). Здесь частичное формование отливки происходит также перед контактом с пуансоном при удержании расплавленного металла в форме путем заливки.

Затем в расплав вводят выступающую (обрабатывающую) часть пуансона, имеющую меньшую торцевую область по сравнению с областью расплавленного зеркала для кристаллизации, ее заменяют при литье одновременно, общий уровень расплава в виде лавы снижается. Рис. 14.8 схема пресса при формовании методом кристаллизации под давлением: а-поршневой пресс; б-пуансон-пресс; в-пуансон-поршневой пресс; г-сквозной питатель; 1-пуансон-начальный пресс. Это уменьшается по сравнению с начальным уровнем заливки за счет веса металла, вытесненного пуансоном.

Это позволяет повысить производительность вашего приложения. 14.8, в). Людмила Фирмаль

Этот процесс включает в себя элементы поршней и пуансонов. Особенностью данной схемы является то, что при окончательном формировании Литейной композиции расплав, вытесненный пуансоном, заполняет собственную рабочую полость. Это позволяет повысить производительность вашего приложения.14.8, г). В этом случае расплав заливается в металлический ресивер, из которого он выталкивается пуансоном (через питатель) в замкнутую полость кристаллизатора. Таким образом, можно получить множество отливок в одной форме. Выбор технологических параметров. К основным технологическим параметрам ЖК-процесса относятся следующие: а) давление РН.

давление прессования качество поверхности, плотность материала и другие физико-механические свойства По мере увеличения прочности сплава (особенно при высоких температурах) давление прессования также должно возрастать. Экспериментально установлена зависимость между прочностью на растяжение и минимальным давлением рН материала при комнатной температуре СТВ. Например, для сплава с пределом прочности на растяжение до 250 МПа минимальное давление РН=100-150 МПА, PV>550 МПА РН=200-250 МПА. 349b) температура заливаемого расплава (Gzal) превышает температуру плавления (или жидкости) сплава на 20-100°C. C)начальная температура формы TPF=150-250°C.

g)время удержания расплава перед подачей давления составляет<5C для твердостенного литья. г) время удержания расплава в пресс-форме под давлением / п. При получении формованных отливок время удержания (в секундах) под давлением рассчитывают с учетом толщины стенок 5 (мм): tn=(0,8-1,2) 8. е)если формировать скорость. В процессе литья с кристаллизацией под давлением форма охлаждается водой или воздухом. Величина скорости формования зависит от массы и толщины стенки отливок и имеет определенные пределы. Например, скорость формования не должна превышать 0,10 м/с для крупных отливок и 0,15 м/с для тонкостенных.

Это связано с риском возникновения внутренних напряжений в отливках из-за неравномерного охлаждения отдельных участков. Материал отливок. Способ литья с кристаллизацией под давлением может быть использован как для литья, так и для деформируемых сплавов, в данном случае заготовок из цветных металлов (алюминия, магния, меди, цинка), а также сплавов на основе стали и чугуна. Последние имеют широкий интервал кристаллизации, а потому подвержены усадочной пористости и образованию горячих трещин. Большим преимуществом способа кристаллизации и литья под давлением является возможность получения плотных отливок и заготовок из деформируемых сплавов.

Этот способ литья позволяет получать слитки диаметром от 30 до 600 мм, а также отливки с толщиной стенки от 2 до 100 мм и массой в несколько граммов-300 кг. Условия работы, материалы и конструктивные особенности пресс-формы. Компоненты пресс-форм работают в условиях высоких нагрузок и температур, а также при физико-химических взаимодействиях (коррозия, эрозия, износ) с жидкими и затвердевшими металлами. Поэтому основные части пресс-формы (Матрица, пуансон, металлический стержень, толкатель) изготавливаются из легированной жаропрочной инструментальной стали 5HNM, ZX2V8F, 4X5MFS, 4X5V2FS в соответствии с конструкцией матричного пресс-формы (в горизонтальном, вертикальном и множественном аспектах соединителя) и делятся на цельные

(фиксированные и регулируемые) и разъемные (см. рисунок 14.7). Защитная смазка для пресс-форм и лакокрасочных материалов для защиты поверхности пресс-формы используются технические смазки: глинозем — MG, устойчивая к давлению смазка, представляющая собой суспензию на масляной основе.- Покрытия и адиабатические покрытия толщиной 0,2-1,5 мм применяют также для защиты глиссадных форм на основе графитола и дисперсных добавок алюминиевого порошка, а также водных растворов (графит в-2 и графит В202), содержащих антифрикционный наполнитель и графитовые добавки.

При нанесении технической смазки на рабочую поверхность детали пресс-формы последняя нагревается выше 120 ° С. Преимущества метода ЖК: получение плотных отливок (с мелкозернистой структурой, отсутствием газа и усадочной пористостью) из литейных и деформируемых сплавов с широкими интервалами кристаллизации; малый припуск на резку Основным недостатком ЖК-метода является большая трудоемкость его изготовления и высокая стоимость литейной формы.

Смотрите также:

| Центробежное литье | Литье под низким давлением |

| Литье выжиманием | Литье вакуумным всасыванием |