Оглавление:

Центробежное литье

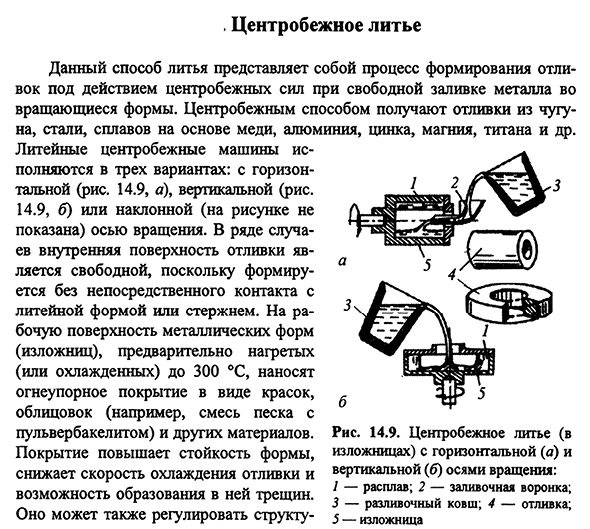

- Центробежное литье Данный способ литья представляет собой процесс формирования отливки под действием центробежной силы при свободном заливке металла во вращающуюся форму. Центробежное литье получают из сплавов на основе чугуна, стали, меди, алюминия, цинка, магния, титана и др. Центробежная Литейная машина выпускается в трех исполнениях: горизонтальном (рис. 14.9, а), вертикальная (рис. 14.9, Б) или наклонная (не показана на рисунке) ось вращения.

В некоторых случаях внутренняя поверхность отливки свободна, так как она образуется без непосредственного контакта с пресс-формой или стержнем. На рабочую поверхность кристаллизатора (пресс-формы), предварительно нагретую (или охлажденную) до 300 ° С, наносят огнезащитное покрытие в виде краски, футеровки (например, смесь песка и пульвербакелита) и других материалов. Покрытие повышает стойкость кристаллизатора,

снижает скорость охлаждения отливки и возможность образования в ней трещин. Людмила Фирмаль

Он также может отрегулировать структуру- Рис. 14.9 центробежное литье с горизонтальной (а) и вертикальной(б) осями вращения (на ковше): 1 плавка; 2 заливочные воронки;3 заливочные ковши;4 заливка; 5 ковш 351 и состав поверхностного слоя отливки. Значительно повышается качество введения флюсового литья непосредственно в кристаллизатор во время формования отливки. Флюс подается дозатором в наполнительное устройство центрифуги. Например, при отливке гильзы из чугуна используется флюсообразующая тепловыделяющая смесь состава (% ).):

Карбонат кальция-8, алюминиевая пудра-12, нитрат натрия-14, силикат натрия-26;плавиковый шпат-20, Кузнечная окалина-20. Флюсы очищают расплав, защищают его от окисления, ингибируют теплоотвод от внутренней поверхности затвердевающей отливки, а использование благоприятного флюса для ориентации кристаллизации металла в кристаллизаторе снижает процент брака при центробежном литье в 4-6 раз.

- Расплав заполняет полость кристаллизатора, затвердевает под действием центробежной силы Fu и значительно превышает силу тяжести FT: Fu=KFT, где K-коэффициент силы тяжести (A*=3-300). При центробежном литье важным свойством, обеспечивающим технологический процесс, является скорость вращения кристаллизатора, число оборотов в минуту (мин»1) или n—в секунду (с»1). Рассчитайте Р мельницы с горизонтальной осью вращения. Когда Фу=м^р; м=мг\К=<О2/? /g; D=2R; co={IK g/D f5n=60(2g)° ‘7 2n°5;n=60 * O, 7O5(F/D) 0’5 min’1 (rpm); n’=O, 7O5 (*/D) 0’5s’ 1(rpm), где m;M, где m-масса расплава; co=2ll?/ 60рад/с;

G-ускорение свободного падения, м / с2. Коэффициент силы тяжести зависит от типа кристаллизатора и состава литейного сплава: к=75 для песчаных форм, к=90-100 для сплавов с узким интервалом затвердевания. При отливке формы с вертикальной осью вращения коэффициент силы тяжести составляет 100-200. Л. с. Полуэмпирические формулы, такие как Формула Константинова, также используются для расчета оптимальной скорости вращения формы иопт Р < ИА =1746O/(Р7?)0,5 мин’1, n’ ot=291/(RYA)° ‘5s’1, где плотность Р-сплава, кг/м3;=Р К; радиус Р-формы, м. Важность выбора скорости вращения формы Р обусловлена следующими соображениями: при N=IOPT

неметаллические включения, шлак и пористость вдавливаются во внутреннюю поверхность отливок(затем удаляются механической обработкой). Людмила Фирмаль

Это обеспечивает высокое значение плотности и механических свойств отливки. В случае превышения Оптимальное значение частоты вращения 352 (n>IOPT) увеличивает риск разжижения в отливке и риск образования трещин в ней (из-за повышенного давления при малых скоростях (n<IOPT)). Центробежное литье применяется также для получения биметаллических изделий, выполненных в конфигурации: сталь-бронза, чугун-бронза, сталь-сталь, сталь—чугун и др. Например; широко используется биметаллических заготовок из следующих материалов: жаропрочной стали X17H13M3T-Стеллит (добавки, закуски из морепродуктов с Кр, Ш, Щ, Си, Fе, Си и другие элементы в промышленности, производстве биметаллических в основном при заливке постоянно в первый биметаллических, а затем в другую сплав (с поправкой плесень).

В центробежной машине роликового типа получают однослойный и биметаллический препарат с внутренним диаметром 0,1-1,5 м, длиной 1,3-10 м и массой 50 т. Толщина стенок полых отливок, полученных центробежным способом, колеблется в пределах 4-350 мм. Отливки из реакционноспособных металлов могут быть получены в центробежной машине с вакуумной камерой для заливки металла в форму. Центробежное литье в основном применяется для изготовления полых отливок типа вращающегося тела (втулка, Ротор). Формованные отливки обычно получают в машинах с вертикальными вращающимися осями.

Для изготовления формовочных изделий используются песчаные, металлические, керамические и графитовые формы. Преимуществами данного способа литья являются: высокая производительность и возможность автоматизации способа; высокий выход годного металла (90-95%); высокая плотность литья и высокий уровень очистки. Недостатки данного способа: химическая неоднородность (разжижение) в толстостенных отливках; высокие внутренние напряжения в поверхностном слое, способствующие образованию трещин; в отливках, образованных напорным центробежным литьем, образуются вода и канализация, гильза двигателя внутреннего сгорания, 353 поршневое кольцо, цилиндр компрессора, букса, подшипник качения, втулка, диск, барабан и т. д.

Смотрите также:

| Литье выжиманием | Литье вакуумным всасыванием |

| Непрерывное и полунепрерывное литье | Литье с кристаллизацией под давлением |