Оглавление:

Металлокерамические твердые сплавы (гост 3882-74)

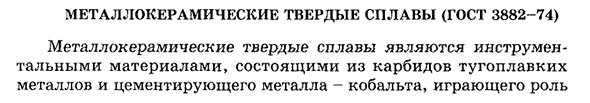

- Металло-керамического твердого сплава(GOST3882-74) Твердый сплав металлокерамики материал инструмента сделанный из тугоплавкого металла и цементируя металла, который играет роль в 342 ссылки. Рис. 15.3 объясняет влияние температуры на твердость различных инструментальных материалов от температуры испытания. Твердые сплавы обладают самой высокой твердостью и сохраняют ее при нагревании до высоких температур.

Твердые сплавы получают методом порошковой металлургии. Используются карбиды вольфрама, титана и тантала, а также карбиды ниобия и ванадия за рубежом. Сплав получают путем спекания карбидного порошка с использованием кобальтового порошка, который является связующим компонентом при 1400 ~ 1550°C после предварительного прессования. Твердые сплавы изготавливают в виде пластин, которые обычно припаивают медным припоем к держателям из углеродистой стали.

Твердые сплавы используются для фрез, сверл, фрез и других инструментов. Людмила Фирмаль

Инструменты из металлокерамических твердых сплавов характеризуются высокой твердостью (80-97ГРА), износостойкостью в сочетании с высокой термостойкостью (до 800-1000 ° с). Их недостатком является высокая хрупкость. Скорость резания твердого сплава в 5-10 раз выше, чем скорость резания быстрорежущей стали. В зависимости от состава карбидной основы выделяют три группы твердых сплавов: вольфрам, Титан объемный и титрование вольфрама.

Вольфрам твердый сплав вольфрам обуглероживается WC, кобальт эта группа сплавов называется монокарбидом, и указывается буквой VC и числом, указывающим содержание кобальта в процентах. Например, сплавы VCC содержат 3%Co и 97%WC. Содержание кобальта может быть различным (сплав ВК6, ВК8). Чем выше содержание кобальта, тем выше прочность, но твердость сплава несколько ниже.

- Группа в составе цементированный карбид вольфрама имеет более низкую прочность чем другие суперсплавы. Они находятся в 800 ° C. оно выдерживает температуру до. Они обычно используются для обработки чугуна, неметаллических сплавов и различных неметаллических материалов, которые дают прерывистую стружку. Рис 15.3. Зависимость твердости различных инструментальных материалов от температуры испытания:1 углеродистая сталь; 2 быстрорежущая сталь;3 твердый сплав Сплав 343 второй группы (два карбида) изготовлен на основе карбидов WC и TiC на кобальтовой связи. Они помечены буквами Т, К и цифрами.

Число после буквы Т указывает на содержание карбида титана, а число после буквы К указывает на содержание кобальта. Например, сплав Т15К6 содержит 15%TiC, 6%Co, остальное, то есть 79%, WC. Карбид вольфрама растворяется в карбиде титана при температуре спекания, образуя твердый раствор (Ti, W) C, который имеет более высокую твердость, чем WC. Сплавы этой группы обладают более высокой (до 900-1000 ° с) термостойкостью и увеличиваются с увеличением содержания карбида титана. Они главным образом использованы для высокоскоростной обработки стали. Для производства сплавов третьей группы в качестве

связующих веществ используют порошки карбида вольфрама, титана, тантала и кобальта. Эти сплавы обозначены буквами ТТК и цифрами. Людмила Фирмаль

Цифра после буквы тт обозначает общее содержание карбида титана TiC и тантала TAC, а цифра после буквы К-содержание кобальта. Например, сплав tt7k12 содержит 4%TiC, 3%TAC, 12% Co и 81% WC. В их структуре присутствуют твердые растворы (Ti, TA, W) C и избыток WC. Этот тип сплава имеет более высокую прочность, чем сплавы второй группы, и обладает лучшей устойчивостью к ударам, вибрации и окрашиванию. Они использованы для более строгих требований к вырезывания(стального слитка, вковки, бросая грубого вращения). Общим недостатком рассмотренных сплавов помимо высокой хрупкости является повышенная дефицитность исходного вольфрамового сырья, а также их повышенные физико-механические свойства, поэтому перспективным является направление использования вольфрамсодержащих твердых сплавов.

Карбид титана используется в качестве основы для использования сплавов, таких как никель, молибден и связующие. Они помечены буквами CCC и TH. Твердые сплавы КТС-1 и КТС-2 содержат 15-17% Ni и 7-9% Mo соответственно, остальное-карбид титана. В твердых сплавах типа ТН-20, ТН-25, ТН-30 в качестве связующего металла используется преимущественно никель в количестве 16-30%. Концентрация молибдена составляет 5-9%, остальное также карбид титана. Твердость таких твердых сплавов составляет 87-94 HRA, и сплав обладает высокой износостойкостью и коррозионной стойкостью. Они применяются при изготовлении режущего инструмента и при изготовлении изношенных деталей технических устройств. Особенно твердый инструментальный материал основан на нитридах бора и кремния.

Свой пластичный металл — 344 циклические связки. Изделия из этих материалов получают взрывами или в условиях сверхвысокого давления и высокой температуры. Изделия из нитрида бора и кремния используются в качестве инденторных (наконечников) материалов для измерения твердости огнеупорных материалов в диапазоне температур 700-1800 ″ С, и они обладают высокой твердостью (94-96HRA), прочностью, износостойкостью, теплопроводностью, физическими свойствами и высокой стабильностью структуры при повышении температуры до 1000’с, их преимущества заключаются в следующем:

Для изготовления отделочных паст, шлифовальных кругов используются абразивные материалы. Они представляют собой порошки, либо склеенные вместе, либо нанесенные на гибкую базовую ткань или бумагу. Существуют натуральные и искусственные абразивы. Искусственный-искусственный алмаз, гексагональный нитрид бора, карборунд

Смотрите также:

| Стали для измерительного инструмента | Рессорно-пружинные стали |

| Коррозия и коррозионностойкие материалы общие сведения | Подшипниковые стали |