Оглавление:

Подшипниковые стали

- Подшипниковая сталь Для изготовления шариков, роликов, колец подшипников качения и других деталей (плунжеров, втулок, корпусов распределителей, выпускных клапанов и др.).Используются четыре типа стали: 1) хром с высоким содержанием углерода, 2) низкоуглеродистый цемент;3) высокий хром с высоким содержанием хрома.

Производительность многих узлов трения зависит от частоты возникновения поверхностной усталости покрытия (питтинга). Поверхностная окраска характерна для материалов, используемых в узлах трения качения (шестерни, шарики и роликовые подшипники),

которые подвержены высоким циклическим контактным нагрузкам. Людмила Фирмаль

Эти нагрузки, действующие на небольшой участок поверхности, вызывают процесс зарождения в слое вблизи поверхности усталостной трещины, их развитие и проникновение в глубину слоя. Стойкость материала к поверхностному окрашиванию называется контактной выносливостью. Он характеризуется пределом контактной прочности.

Согласно условиям эксплуатации, подшипники должны выдерживать высокие контактные нагрузки в течение длительного времени, что приводит к жестким требованиям к металлургическому качеству стали. Особое значение имеет минимальное количество дефектов, которые выходят на поверхность. Характеристики подшипниковой стали: 1. Способность выдерживать высокие нагрузки без постоянной деформации (с=0,01%).

- Поскольку давление в контактной зоне во время работы может достигать 2000-4000мпа, это свойство обеспечивается за счет использования в качестве материала подшипника 2 хромированной легированной стали высокой твердости (HRC3>60). Сопротивление усталости контакта. Это достигается высокой прочностью стали и улучшением металлургических качеств.

Чем меньше неметаллических включений в стали, чем больше рассеянных оксидных и сульфидных частиц, тем ниже содержание водорода, тем ниже пористость и тем меньше других металлургических дефектов, при производстве подшипниковых сталей применяется обработка электрошлаками и вакуумно-дуговой переплавкой синтетического шлака. Подшипниковая сталь обозначена буквами W и X (хромированный шарикоподшипник). Отображается число после буквы X 316 содержание хрома в десятых долях процента.

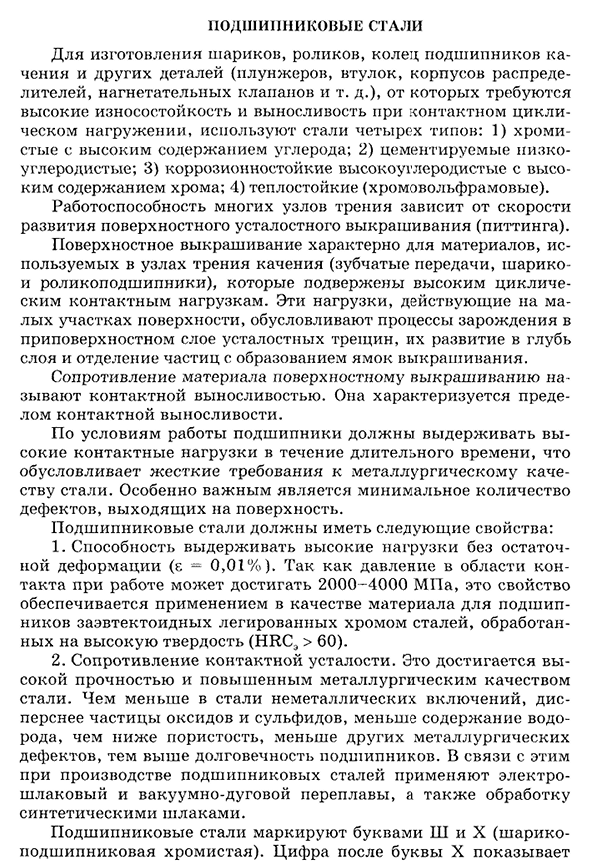

Содержание углерода составляет около 1%. Химический состав подшипников общего назначения приведен в ГОСТ801-78 (табл. 14.4) и для соответствующих подшипников специального назначения ту. Людмила Фирмаль

После электрошлакового переплава(ЭСП) сталь характеризуется наибольшей однородностью структуры и чистотой от включений. Эти стали используются при изготовлении быстроходных подшипников, а также высокоточных приборных подшипников, которые полируются для снижения коэффициента трения. В этом случае очень важно уменьшить количество включений в стали. Несущие детали, начиная с 820-850°С и подвергая отпуску при 150-170 ° с. Особенностью термической обработки несущих деталей является то, что в течение рабочего периода их необходимо стабилизировать по размерам, после закалки 8-15% оставшегося аустенита удерживается в стальной структуре.

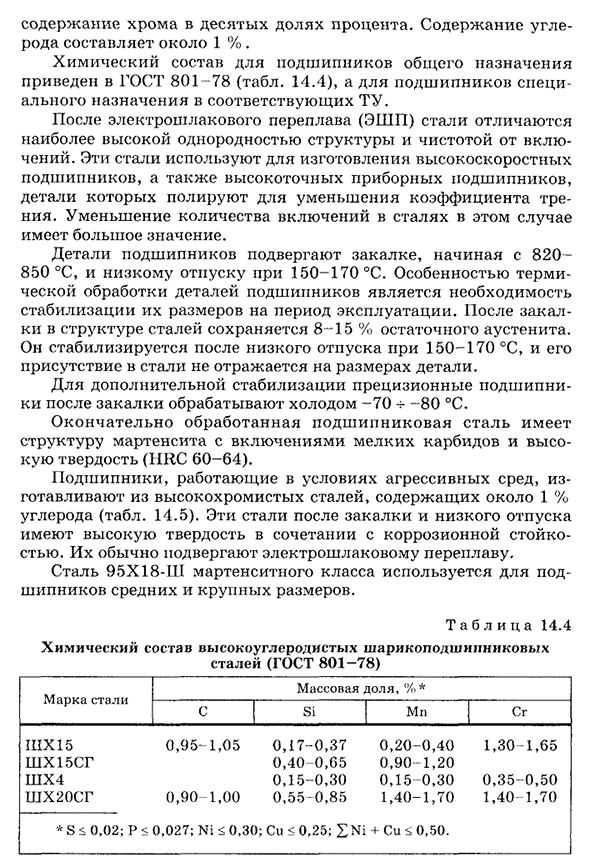

Он стабилизируется после отпуска, который является низким при 150-170°C, и его присутствие в стали не отражается на размерах детали. Холод-70-80°С. Для дополнительной стабилизации прецизионные подшипники после закалки обрабатывают Окончательно обработанная подшипниковая сталь имеет мартенситную структуру с включениями мелкого карбида и высокой твердостью (HRC60-64). Подшипники, работающие в агрессивных средах, изготовлены из высокохромистой стали, содержащей около 1% углерода(таблица). 14.5).

Эти стали имеют превосходную коррозионную устойчивость против низкого отпуска, совмещенного с высокой твердостью после гасить. Они обычно подвергаются электрошлаковому переплаву. Сталь мартенситного класса 95X18-sh применяется для подшипников средних и больших размеров. Химический состав высокоуглеродистой шарикоподшипниковой стали (ГОСТ801)) Т а б л и Ц А14. Четыре Марка стали Массовая доля,% * С Си МП СГ IIIX15 0,95-1,05 0,17-0,37 0,20-0,40 1,30-1,65 WX15SG0, 40-0, 65, 0,90-1,20 WX4БЫЛ 0,15-0,30 0,15-0,30 0,35-0,50 WX20SG0,90-1,00 0,55-0,85 1,40-1,70 1,40-1,70 * Р<0.02, Р<0.027;Н<0.30;Си<0.25;£н я+Си<0.50. 317 химический состав коррозионной и термостойкости ♦

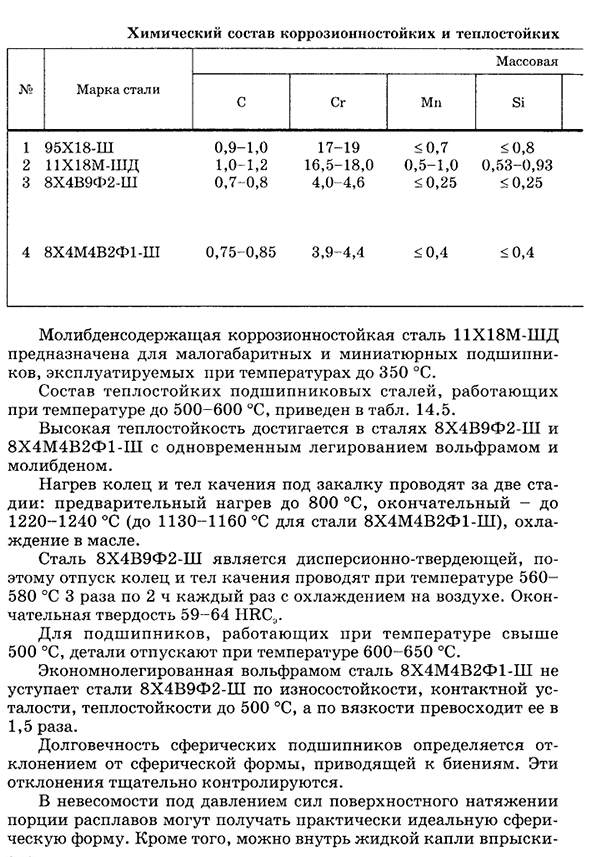

Марка стали Масса С МП СГ Си 1 95Х18-В0. 9-1. 0 17-19<0,7<0,8 2 11×18m-шаговый двигатель 1,0-1,2 16,5-18,0 0,5-1,0 0,53-0,93 3 8X4V9F2-W0,7-0,8 4,0-4,6 <0,25 <0,25 4 8X4M4V2F1-W0,75-0,85 3,9-4,4 <0,4 <0,4 Коррозионностойкая сталь 11Х18М-СХД, содержащая молибден, 350°С. предназначена для малых и миниатюрных подшипников, работающих при температурах до. Состав жаропрочной подшипниковой стали приведен на таблице, которая работает при температурах до 500-600°С. 14.5. Высокая термостойкость достигается в сталях 8Х4В9Ф2-ш и 8Х4М4В2Ф1-Ш при одновременном легировании вольфрамом и молибденом.

Нагрев кольца и тела качения для закалки может быть предварительно нагрет до 800°с, окончательный подогрев до 1220-1240°С(для стали 8Х4М4В2Ф1-Ш-до 1130-1160°с), нагрев масляной среды. Сталь 8Х4В9Ф2-в распределяется закаленной, поэтому выпуск кольца и элементов качения осуществляется при температуре 560-580 ° с 3 раза с воздушным охлаждением в течение 2 часов. Окончательная твердость 59-64 HRC3. Для подшипников, работающих при температурах выше 500°C, компоненты составляют 600-650°C. It выделяется при температуре. Экономически легированная вольфрамовая сталь 8Х4М4В2Ф1-Вт не уступает по износостойкости стали 8Х4В9Ф2-Вт, контактной усталости, термостойкости до 500 ° С, а также имеет вязкость, превышающую 1,5 раза.

Долговечность сферических подшипников определяется их отклонением от сферической формы, в результате чего происходит биение. Эти отклонения тщательно отслеживаются. В невесомости, под давлением поверхностного натяжения, части расплава могут получить почти идеальную сферическую форму. Кроме того, возможно введение внутрь жидкости капель 318T a b l и C14. 5. Доля подшипниковой стали,% Остальные элементы Ni Си С П Нет больше нет больше 0.030 0,3 0,25 0,025 0,030 мес=0,5-0,8 0,3 0,3 0,015 0,3 0,25 0,030 0,030 мес<0,3 0.015 Чтобы получить газ в чане, и пустой шар.

Внутри шара, под действием тех же поверхностных сил, пузырь будет находиться в среднем положении. Полые шарики более долговечны, так как они способны упруго деформироваться под нагрузкой, не ломаясь. Их долговечность может быть в 5-8 раз больше, чем у твердых.

Смотрите также:

| Металлокерамические твердые сплавы (гост 3882-74) | Высокопрочные стали |

| Стали для измерительного инструмента | Рессорно-пружинные стали |