Оглавление:

Метод расчета размерных цепей, обеспечивающий полную взаимозаменяемость

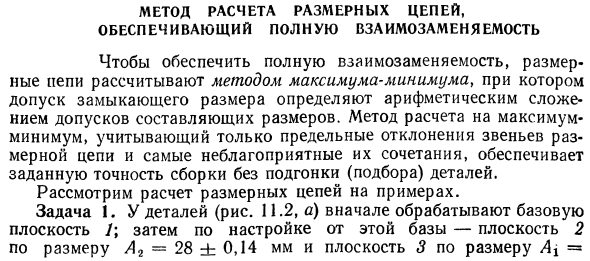

- Для обеспечения полной совместимости размерность рассчитывается по методу максимального минимума. В этом методе окончательный допуск по размеру определяется путем арифметического сложения допусков по размерам компонентов. Метод максимального и минимального расчета, учитывающий только максимальные отклонения звеньев в размерной цепочке и их наиболее неблагоприятные комбинации, обеспечивает требуемую точность сборки без подгонки детали (выбор). Попробуйте использовать пример для вычисления цепочки измерений. Задание 1. Для деталей (рис. 11.2, а) сначала обрабатывается базовая плоскость.

В зависимости от настройки из этой базовой плоскости A 2-28 ± 0,14 мм, размер A плоскости 3 = Рисунок 11.2. 3 раза ссылки * 4L 4 ^ размерная цепочка 9 = 60 ± 0,2 мм. Цепочка измерений показана на рисунке. 11.2, б. Расчет номинального размера закрытой ссылки. В технической линейной размерной цепочке размер Ld замкнут. Это зависит от увеличения размера А и уменьшения L2: Al = L1-Ar = 60-28 = 32 мм. В общем случае, когда размер n увеличивается, а p уменьшается, номинальный размер замкнутого звена является линейным.

Проверка погрешности зубчатого колеса соединение зубчатого колеса может быть определено в шкале индикатора 1 с расстоянием от оси до оси, которое вызывает колебания при измерении поворота. Людмила Фирмаль

Цепочка может быть определена по формуле (I.1) Эта формула также применяется, когда вместо номинального значения берется соответствующее фактическое значение измерения цепочки измерений. Напомним, что деталь не обрабатывается в соответствии с конечным размером, полученным в результате обработки детали в соответствии с другими размерами, связанными с деталью. В цепочке размеров сборки конечный размер определяется последовательностью сборки. Определение критического размера замкнутой ссылки. Размеры компонентов могут варьироваться в допустимых пределах.

Сочетание наибольшего расширенного размера компонента и наименьшего уменьшенного размера компонента приводит к тому, что размер закрытия имеет наибольшее значение (см. Рис. 11.2a), наименьший объединенный размер компонента и наибольший уменьшенный размер компонента, наименьшее значение: h = 2M n- л) . (11.2) (11-3) Используйте уравнения (11.2) и (11.3) для определения критических размеров замкнутого звена в показанном примере. 11,2: Ldah = = 60,2-27,86 = 32,34 мм; L d = 59,80-28,14 = 31,66 мм.

Поскольку разница между максимальным и минимальным предельными размерами является допустимым отклонением, вычтите уравнение (11.3) из термина Равенство (11,2). тогда TLD = DtL; SW + D1TDLm Если общее количество ссылок в цепочке равно m, а общее количество компонентных связей равно m-1 = n 4-p, ДВУ = ТАТА , (11.4) Другими словами, допуск на конечное измерение равен сумме допусков на размеры компонента. Например, TA1 = 0,40 мм, 7 L1 = 0,28 мм, TAL = = 0,40 + 0,28 = 0,68 мм. Суммируя все ошибки размера компонента, уравнение (11.4) верно.

В этом случае ошибка для замкнутого звена равна алгебраической сумме ошибок для всех компонентов звена цепи. Это также верно в каждый момент, когда механизм выполняется. Следовательно, цепочка измерений должна состоять из как можно меньшего числа ссылок, чтобы минимизировать ошибки в закрытых ссылках. Это означает, что при разработке продуктов необходимо придерживаться принципа самой короткой цепочки.

Кроме того, создайте последовательности обработки деталей и сборки (если это возможно), чтобы уменьшить размер ответственности окончательного размера (поскольку ошибки максимально увеличиваются). Исходя из (11.4), если вы знаете допуск на остальные размеры цепи, включая размеры замкнутой цепи, напишите уравнение, которое определяет допуск для любого размера компонента Aj. ТАЙ = TAL-t ^ TA , (11,5) За исключением допусков ссылок Aya, значения допусков для всех связей компонентов суммируются. Выведите необходимые уравнения для определения окончательного предельного отклонения размера.

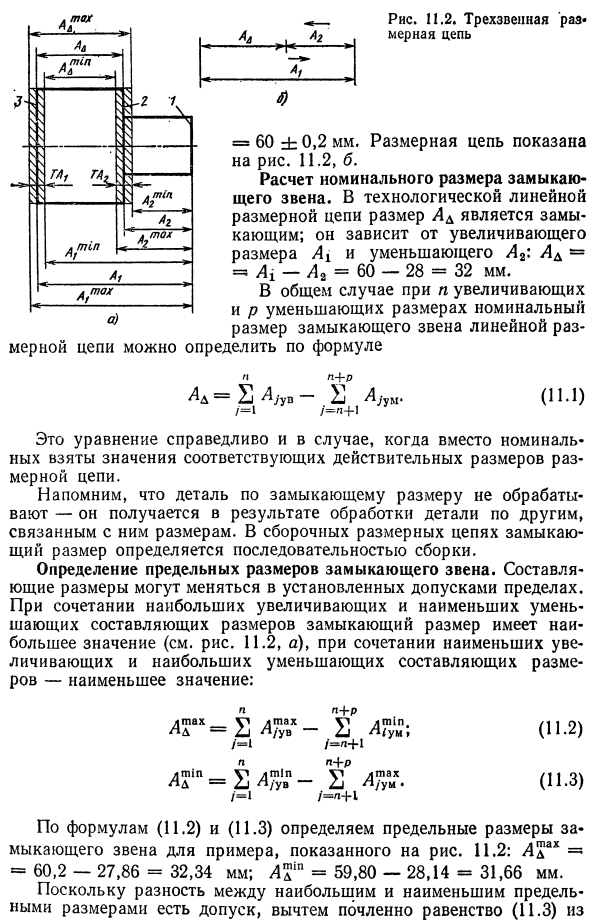

В расчете удобно использовать координаты центра поля допуска Eo (если оно равно половине допуска TA, 12 (рисунок 11.3)). ГОСТ 16319 80. Устанавливает спецификацию отклонения предела верхнего предела Dv (E8) и № нижнего предела) и координаты центра поля допуска Ac (Cc) (в скобках указана спецификация Все ссылки на компоненты E, (A)) = Ec (A)) + TA 2-, E, (A) = Her (A ) — TAC2. (11.6) Аналогично E, (Ld) = Ec (Ld) + 7Ld 2; E, (Ld) = Her (Ll) -TAI 2. (11.7) Максимальный размер — это алгебраическая сумма номинального размера и отклонения верхнего предела.

Предельный размер — форма алгебраической суммы номинального размера и нижнего отклонения. Далее преобразуем уравнения (11.2) и (11.3), Лд + Е. (Лд) ё Л, + Е, (л,) 1 — (ЕГ Л, -г, (Л,) ; (11.8) Ld + r, (Ld) ((,, +, Ё l, + r, (,,) .. Элемент 9) Размер ЛД можно определить по уравнению (11.1). Вычитая уравнение (11.1) для каждого члена из уравнений (11.8) и (11.9), получаем уравнения для определения верхнего и нижнего отклонений каждого замкнутого звена. E. (L.) — Е, (Л,) -Е , Е, (Л,) ; (11.10) Е Лд -ЕЕ Л -E.

Используйте уравнения (11.10) и (11.11), чтобы найти отклонение замкнутых звеньев в размерной цепочке, показанной на рисунке. 11,2; Е, (L4) = 0,2 — (- 0,14) = 0,34 мм; Е, (Лд) = 0,2 — (+ 0,14) = = 0,34 мм. Следовательно, закрывающий размер Ld = 32 ± 0,34. Присвойте значение предельного отклонения, выраженное в координатах центра поля допуска в уравнениях (11.6) и (11.7), уравнениям (11.10) и (11.11). .. (ЦЦЦ-гд -1г. (L,) + т, 2 — ,, (л. (L,) — т, а.-, е, (Ld) -Т.Я = 16. 16.

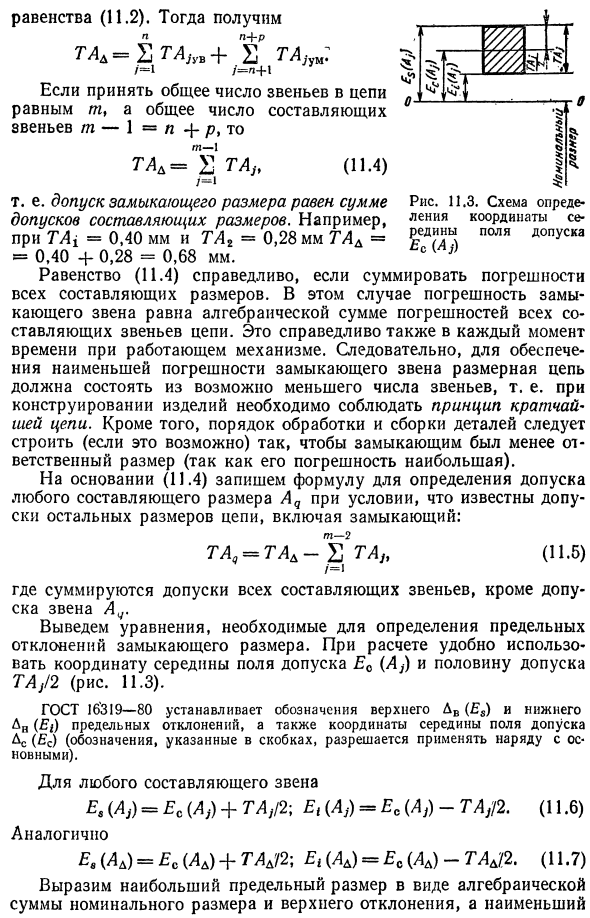

Добавление двух последних уравнений для членов и деление суммы на 2 приводит к следующему уравнению для определения координат центра поля допуска закрытой ссылки: 6 (Лд) = Еоб. (Л ) — -Я, б. (L,) . (11.12) Создайте диаграмму размерной цепочки (рис. 11.4, б) и определите увеличение размера (41, BP и уменьшение (4a, L4, 4a)). Номинальное значение Al определяется по уравнению (11.1).

Согласно таблице отклонения размеров компонентов были найдены в ГОСТ 25347 82 7 и 8. A = 101 ; A, = 50 + 0-10; A3 = L5 = 5 0, с; A, = 14O o, 1o. Если одно из предельных отклонений размера компонента равно нулю, его допуск равен абсолютному значению второго отклонения, а координата центра поля допуска равна половине этого допуска со знаком со вторым ag. Будет равным Используйте уравнение (11.4), чтобы определить допуск на размер закрытия: TLD = 140 + + 100 + 30 + 100 + 30 = 400 мкм.

Используйте уравнение (11.12), чтобы найти центральную координату поля допуска на размер закрытия: Her (Ld) = Ec (L ) + Ec (Lg) — Her (L3) + (L4) + Her ( L5)) = (70 + + 50) — — 15 + (-50) + (- 15)) = 200 мкм. Кроме того, используйте уравнение (11.7) для определения верхнего и нижнего отклонения замкнутого звена E (Ld) = Ec (Ld) + gld 2 = 200 + 40 ° 2 = 400 мк 1 E. (Ld) -Her (L d) -TLd 2 = 200- 0 2 = 0 — Поэтому для номинального размера и максимального отклонения размера компонента необходимо создать закрывающий размер с верхним отклонением 0,4 мм и нижним пределом 0, т. Е. LD = 1 + M мм.

Правильность решения задачи можно проверить, определив критические размеры замкнутого звена, используя уравнения (11.2) и (11.3). Ld ° x = (101,14 + 50,10) — (4,97 + 139,90 + 4,97) = 1,4 мм; L n = (101,0 + 50,0) — (5,0 + 140,0 4-5,0) = 1,0 мм, То есть Лд = 1 + о. Оmm. Поэтому проверка показала, что проблема была решена правильно. Задача 2. Эта проблема на самом деле чаще встречается.

- Это наиболее важно, потому что конечная цель расчета допусков на размеры компонентов для заданной точности сборки (допуск на исходный размер) состоит в том, чтобы гарантировать, что машина выполняет свое функциональное назначение. Точность размеров компонента должна быть такой, чтобы она гарантировала указанную точность исходного (функционального) размера.

Вы можете решить эту проблему одним из следующих способов: Если размеры компонентов одного и того же порядка (например, включены в одинаковый интервал диаметров), используется метод равных допусков, который может быть выполнен с приблизительно одинаковой экономической точностью. В этом случае вы можете принять его условно TA1 = TA, = … = TAt. 1 = TspA. Затем TAL = (m-1) Tcp; где, где 7 .pL, = Tl ( P-1), получается из выражения (11.4).

Унификация измерений обеспечивает совместимость таких изделий, как детали, изготовленные по одним и тем же чертежам на разных предприятиях. Людмила Фирмаль

Полученный средний допуск TsrL является правильным для некоторых размеров компонентов, в зависимости от его стоимости, требований к конструкции и технических возможностей производства, Так что условия TAL ^ Y, TA выполнены. В этом случае выбрано стандартное поле допуска. Если возможно, выберите предпочитаемое приложение. Хотя допуски легко сделать равными, регулировка допусков компонентов не является обязательной и не является достаточно точной. Рекомендуется только для предварительного выделения допусков на размеры компонентов.

Если все размеры, составляющие цепь, могут быть созданы с одним допуском по качеству, а допуск по размеру компонента зависит от номинального значения, то применяется один метод допусков по качеству. Напомним, что мы знаем номинальный размер всех звеньев цепи и максимальное отклонение исходного (закрытого) звена. Требуемая квалификация определяется следующим образом: Допуск размера TA) = a , где — единица допуска. Для размеров от I до 500 мм = 0,45 + 0,0010, где О — средний геометрический размер диапазона диаметров по ГОСТ 25346 82, и на этот линейный размер указана ссылка.

Где a — максимальное количество единиц. Начинаются включенные в этот й допуск по размеру (см. Таблицу 2 ГОСТ 25346-82). Согласно уравнению (11.4) его можно записать в виде TAI-0 ^ 1- -a2 a + + A ± = a2 = = am ) = acr, тогда TLd = Cp1O (0,45 ^ 0 + 0,0010), Откуда Единица TLD — микрон, а единица O — мм. Для размеров до 500 мм принимаются следующие допуски .

Величина шага в единицах допуска, мкм Интервал размер-единица измерения Допуск, мкм Максимум 3 3-6 6-10 10-18 18-30 30-50 50-80 0,55 0,73 0,90 1,08 1,31 1,56 1,86 80-120 12 0-180 180-250 250-315 315-400 400-500 2,51 2,52 2,90 3,23 3,54 3,89 Значение asr выбирает ближайшее качество. В общем случае количество разрешенных единиц, рассчитанное в уравнении (11.14), не равно значению, определяющему качество, Пожалуйста, выберите ближайшую квалификацию. Найдите стол. 6 ГОСТ 25346 82 (или таблица ps ГОСТ 25347 82).

Допуски на номинальные размеры компонентов модифицируются с учетом конструктивных эксплуатационных требований и возможности использования производственных процессов. Допуски на наружные размеры рекомендуются как для шпинделя, так и для охватываемого отверстия в шпинделе. В этом случае условие Т.А. Как только допуски TA1, TA3, … TA TA .1 найдены из заданных отклонений E3 ( 4D) и (Ld), отклонения выше и ниже размеров компонентов удовлетворяют уравнениям (11.10) и (11.11) Определить значение и подписать.

Допуск максимального отклонения размера компонента также можно подтвердить по формуле (11.12). Решение второй проблемы с назначением одного допуска на качество более разумно, чем решение с равными отклонениями. , 1. 11.4 Определить допуск на размеры компонентов сборки асаны, показанной на рисунке. Номинальное значение компонента отклонения одного размера от исходного размера: 4 га = 1,75 мм. L d = Найдите номинальный размер исходного звена согласно уравнению (11.1). Лд = (Лх + Л2) — (43 + А, + Л6) = (101 + 50) — (5 + 140 + 5) = 1 мм.

Поскольку наименьший предельный зазор одинаков, Al = I4 — TA = 0,75 Ад Определяется по формуле (11.14). В рассматриваемом примере число найденных единиц допуска выше, чем разрешено уровнем качества 10, но несколько меньше уровня качества 11 (ГОСТ 25346 82). Устанавливает все размеры цепи, кроме размера 11, который является допуском класса 11. Допуск размера A может быть установлен немного меньше, потому что с этим валом размера можно обращаться очень точно и легко. Найти допуск 6 по ГОСТ 25346 82 размер А по данным таблицы. Ag.

Исходя из уравнения (11.4), для части размера A остается допуск 0,22 мм, но его рекомендуется принимать в качестве стандарта с качеством 10 (равным 0,16 мм). Поэтому, как и в главном зале, используйте знак плюс, чтобы назначить следующие ограниченные отклонения в размерах компонентов окружающей поверхности. Если закрыто — для главного вала, то есть со знаком минус: L = 101 + 0 2 мммм; A = 50+ мм; A = A = b-m-.z мм; A = 140 ± 0,1 мм Проверка показывает, что установленное предельное отклонение (с некоторым запасом) удовлетворяет уравнению (11.10) .11). 2.

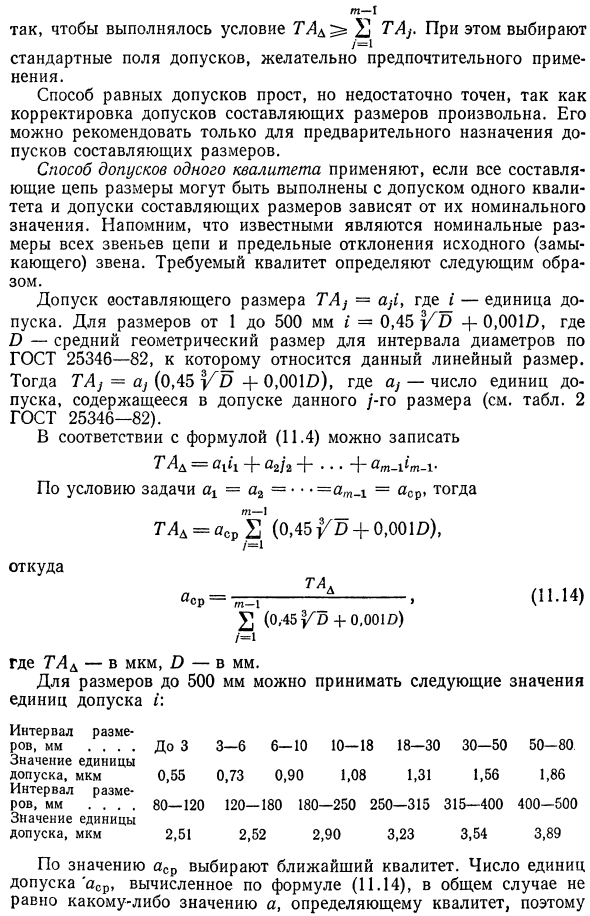

Определите наиболее экономичный метод определения размеров Узел 11.5 показан на фигуре, а (размер порта первого варианта осуществления, Подчеркнуто). Оба варианта ТА. 2-х мерная цепь По словам Формула (11,14): Средняя точность звеньев размерной цепи первого варианта находится между квалификациями 8 и 9 и между квалификациями второго варианта — квалификациями 7 и 8. Следовательно, первый вариант размера, созданного по принципу самой короткой цепи, более удобен, поскольку позволяет выполнять измерения компонентов (с одинаковой степенью точности сборки) в одном классе качества. 3.

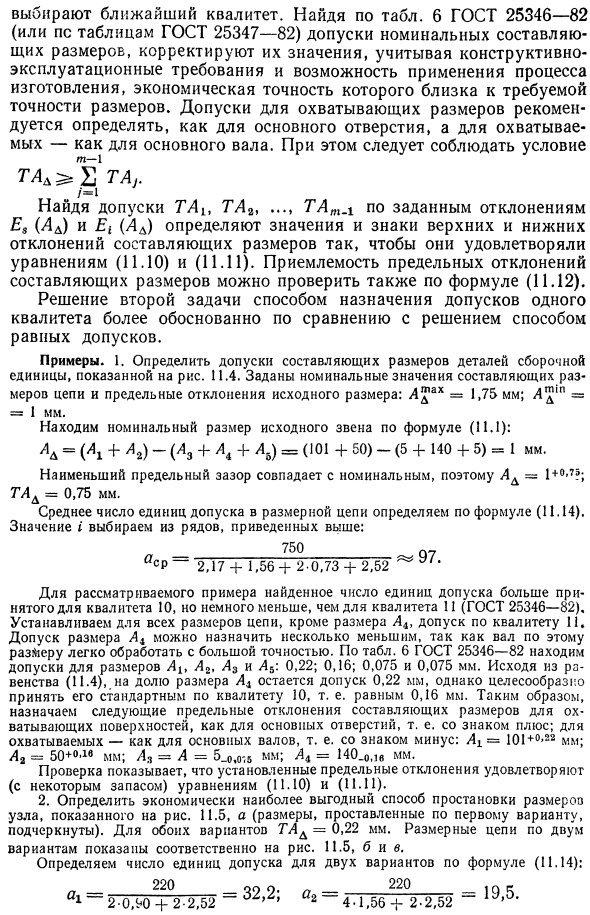

На основании технологии SL определите размер для измерения глубины полки внутри муфты (Рисунок 11.6, а). Все размеры гильзы даны от основания конструкции ab. Технический размер A Определить отклонение и допуск от технической основы. Порядок обработки должен быть таким, чтобы замыкание было расчетным измерением с максимальным допуском, то есть размером Br (рис. 11.6, б). Из уравнений (11.10) и (11.11) +0,1 = 0-E) (AD = -0,12-E3 (L1), почему (A,) = -0,1 мм и E3 (A,) = -0,02 мм, = 6 : 8; мм и GL = 0,08 мм.

Проверьте решение одномерной цепочки с помощью уравнения (11.4). TBg = TB3 + TL1 = 0,2 мм. Размер Ar может быть зафиксирован из технической базы, но окончательный размер — B3 (рис. 11.6, c). Из уравнений (11.10) и (11.11) двумерной цепочки Л2 = 361 мм; TAg = 0,18 мм. Пожалуйста, обратите внимание, что технический допуск на размеры должен быть уменьшен по сравнению с проектным допуском суммой допусков размеров остальных компонентов, включенных в технический размер. Рисунок 11.6. Esk Сеть.

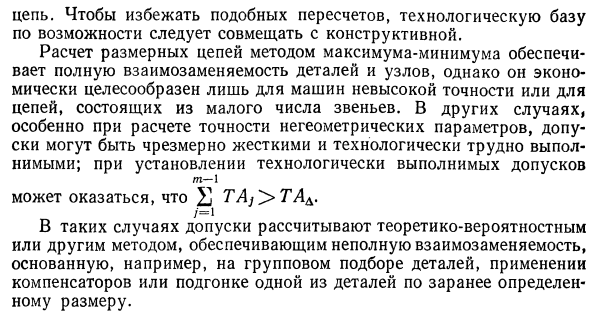

Чтобы избежать этой повторной агрегации, техническую базу следует по возможности объединять с конструктивной базой. Расчеты цепочки измерений с использованием метода максимального минимума обеспечивают полную совместимость деталей и узлов, но могут быть экономически реализованы только при использовании менее точных станков или цепей, состоящих из небольшого числа звеньев. В других случаях, особенно при расчете точности негеометрических параметров, допуск является очень жестким, и его трудно достичь технически.

При установлении технически осуществимого допуска может быть обнаружено, что U, TL; T4D. В таких случаях допуски рассчитываются с помощью теории вероятностей или других методов, которые обеспечивают неполную совместимость, например, групповой выбор деталей, использование компенсаторов или подгонка одной из частей к заданному размеру.

Смотрите также: