Оглавление:

Расчет и выбор посадок с зазором в подшипниках скольжения

- Наиболее распространенный тип критического подвижного соединения — подшипник скольжения, работающий со смазкой. Для обеспечения максимальной долговечности необходимо минимизировать износ подшипников при работе в устойчивом состоянии. Это достигается с помощью жидкой смазки, когда поверхности цапфы и корпуса подшипника полностью разделены слоем смазки.

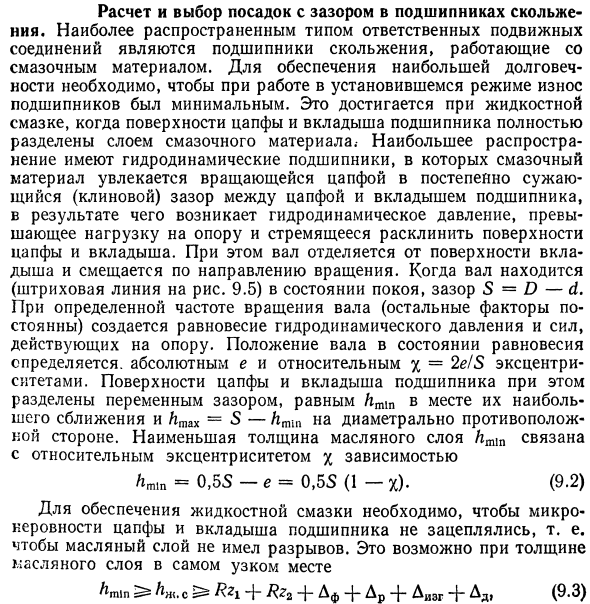

Наиболее популярными являются гидродинамические подшипники, где смазочный материал переносится вращающимся штифтом в постепенно сужающийся (клиновой) зазор между штифтом и оболочкой подшипника, превышая нагрузку на подшипник и склонный к заклиниванию штифта и поверхности подшипника. Результирующее гидродинамическое давление. В этом случае вал отделяется от поверхности вкладыша и движется в направлении вращения. Когда вал неподвижен (пунктирная линия на рис. 9.5), зазор 3 = O-L.

По мере увеличения размера выборки алгебраическая сумма случайных отклонений стремится к нулю, и значение x становится фактическим значением измеряемого параметра. Людмила Фирмаль

При определенной частоте вращения вала (другие факторы остаются постоянными) создается баланс гидродинамического давления и силы, действующей на опору. Положение вала в равновесии определяется абсолютным e и относительным x = 2e 8 эксцентриситетом. Поверхность цапфы и оболочки подшипника, чередующиеся с зазором равна позицией сближения, которые разделены на противоположной стороне направления диаметра Lmax = 5-Lmnn. Минимальная толщина масляного слоя НТ1п связана с зависимостью относительного эксцентриситета Ltn = 0,55-е = 0,55 (1-х).

Для обеспечения жидкой смазки неровности штифтов и корпус подшипника не должны соприкасаться. Другими словами, необходимо предотвратить повреждение слоя масла. Это возможно в точке, где толщина масляного слоя является самой узкой. Lt ls.s R1 + Ha + Df 4-D + DI8G + Dd (9,3) Рисунок 9.5.

Диаграмма положения цапфы вала в стационарном (пунктирная линия) и стационарном состоянии Где Ls.s — толщина масляного слоя, где выполняется жидкая смазка (толщина Ls.o называется критической и может быть обозначена как L p). DGG-Подшипниковая втулка и шейка вала Df, Dp-Поправки, учитывающие влияние погрешностей формы и положения цапфы и вставки 2. -Коррекции, учитывающие влияние изгиба вала и других деформаций на узлы вала DD -Добавки, которые учитывают нагрузку, скорость, отклонения температуры от расчетных и механические включения в масле и другие неизвестные факторы.

Как определить количество, содержащееся в уравнении (9.3), описано в специальной литературе. Зависимости могут быть приняты для упрощения расчетов 13 yt10 L , s * f. c ( r, + Я2 + + д), (9.4) Где kzh, 0-коэффициент запаса толщины слоя масла (с с 2). Кроме того, подшипник должен иметь необходимую несущую способность. Согласно гидродинамической теории смазки, несущая способность (непрерывность) смазочного слоя в подшипнике определяется по уравнению 13 .

Где -Радиальная сила, Н; р-динамическая вязкость смазочного масла, Па-с; w-осевая угловая скорость, равная ПП, рад с; длина подшипника I, м; диаметр 4 цапф, м; f-относительный зазор (f = 5 4); Cn — безразмерный коэффициент нагрузки на подшипник, который зависит от x и 4. Таким образом, несущая способность подшипника при постоянной рабочей температуре увеличивается с увеличением вязкости масла, частоты вращения вала и размера подшипника и уменьшением относительного зазора.

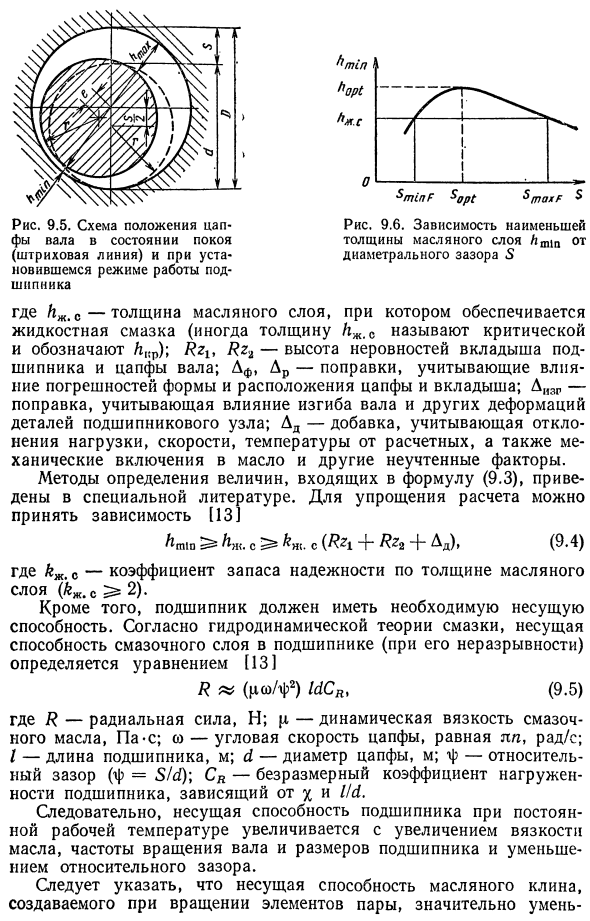

Обратите внимание, что несущая способность масляного клина, создаваемого вращением сопряженных элементов, значительно снижается. Это решается, когда есть ошибка в положении шейки и вкладыша подшипника, и есть ошибка в форме поперечного сечения и вертикального сечения. Поскольку эти ошибки зависят от масштабного коэффициента, коэффициент kzh s увеличивается с увеличением диаметра подшипника. Чтобы выбрать наилучшую посадку, необходимо знать зависимость толщины масляного слоя от зазора 5 в ближайшей точке цапфы и вкладыша подшипника.

Используя Гумбеля, мы получили зависимость Rt1n = (5) с постоянным отношением Ii и углом покрытия подшипника. 9.6. И. Н. Поздовым экспериментально установлено, что зависимость ттщ = = (5) имеет одинаковый вид при различных условиях эксплуатации подшипника = = = ыы р и 1 й (р — среднее значение давление).

Жидкие смазки создаются только с определенным диапазоном зазоров по диаметру, ограниченным минимальным 5tf и максимальным 5tfr функциональным зазором. После сборки диаметральный зазор соединения составляет 5 м pR, t . После того, как механизм заработает после операции, когда этот зазор достигнет оптимального значения Zory, при дальнейшем износе фрикционной части зазор также будет 5 = Ztm Будет увеличиваться. Работа механизма должна быть остановлена, потому что он снижает производительность (см. Рисунок 8.22). Получите уравнение, определяющее ограниченный функциональный зазор.

- Разделив уравнение обе части (9.5) В, с указанием в среднем на единицу площади проекции опорной поддержки поверхностного давления р = С (1), следующее уравнение может быть получено. P = r.hSya f2, (9,6) Откуда Cn = pf2 (p- o). (9.7) Коэффициент C с постоянным значением 1 th зависит от следующей формулы: Зв = -G4G-т. (9.8) Где k и t — постоянные коэффициенты для определенного значения Oi (значения китов, определенные И. Н. Поздовым, показаны в таблице 17 (191).

На основании уравнений (9.7) и (9.8) Подставляя значение = 8-й и 1-% = 2Lt1n 5 в уравнение (9.9) и вычисляя из уравнения (9.2), 0,5×5 Lt1o-m = p32 (n2), (9,10) Подстановка е в формуле (9.10) и ясно 5 e k ^ aiR- (krp sRu-16р№ж т п * 4 рыж. 0 * Он — R.P) (9,12) кКр sP + ~ 16pA , st ^ 1p RL ts.o В уравнениях (9.11) и (9.12) необходимо заменить значения кинематической вязкости масел u и u, соответствующие средним температурам смазочных слоев 5 gatR и 8 mpr, соответственно. Тепловой расчет выполняется для определения среднего значения температуры 131.

Для облегчения отсчета даже штрих шкалы со значением целочисленного размера откладывается из-под продольного штриха. Людмила Фирмаль

Лучше всего это сделать на компьютере, используя метод последовательного приближения. Эмпирическая формула 131 f = 0,8,10- В упрощенном методе рекомендуется выбирать посадку подшипника скольжения в соответствии с относительным зазором f, определяемым (9.13). Где V — скорость оси, м с. Рассмотрим эти методы расчета и варианты посадки в качестве примеров. Пример.

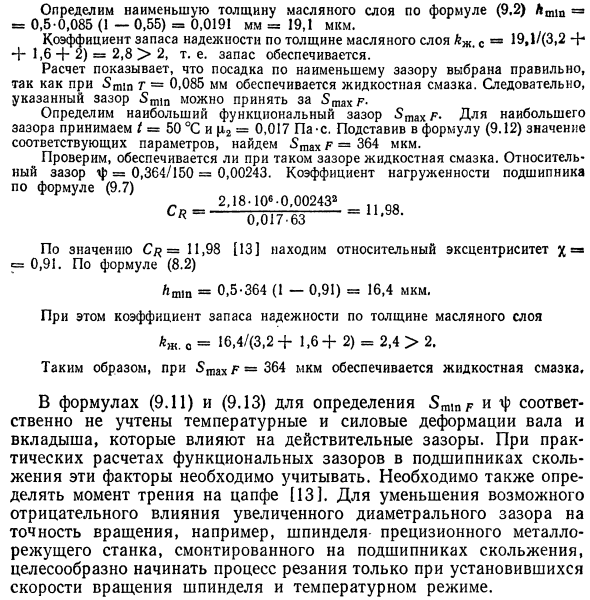

Выберите подходящий подшипник для угла покрытия 180 ° (4 = 150 мм, I = 180 мм), работающего при n = 600 мин *. * I = 58,8 кН под нагрузкой. Лайнер — поверхность Совместим с необработанным цинковым сплавом ZAM 10-5 2g2 = 3,2 мкм, закаленным стальным штифтом (2g2 = 1,6 мкм). Смазка подшипников индустриальным маслом I-20, динамическая вязкость p = 0,017 Па s при slave = 50 ° C. Отклонение штифта не важно, часто останавливайтесь и запускайте машину. Угловая скорость o = — ^ = 63 рад с. Существующий метод расчета (13). Определите относительный зазор подшипника в соответствии с уравнением (9.13).

Возьмите зазор диаметра как оптимальный 5 = 4 = 0,0012-150 = 0,18 мм Коэффициент нагрузки на подшипник можно получить из уравнения (9.5): 58800 (0,0012) ~ 0,017-0,15-0,18-63 Относительный эксцентриситет при 1 4 = 1,2 и Cp = 2,93 приведен в таблице. 13 16: х = 0,76. Согласно уравнению (9.2) минимальная толщина слоя масла при зазоре найденного диаметра LSP = 0,5-0,18 (1-0,76) = 0,0216 мм = 21,6 мкм Чтобы обеспечить смазку жидкости, должно быть соблюдено условие непрерывности масляного слоя (9.4).

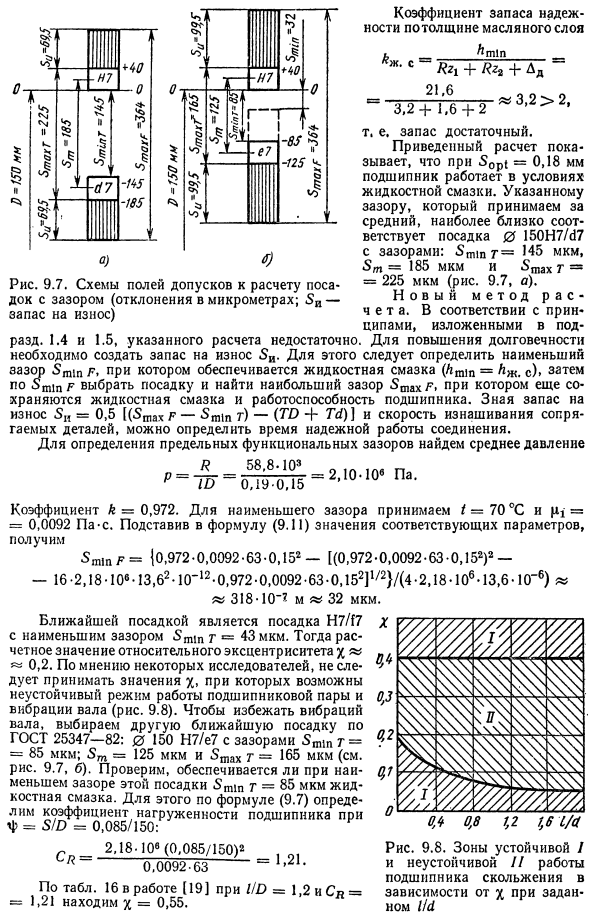

Примите ql c = 2 и Dn = 2 мкм и получите Ls c = 2 (3,2 + 1,6 + 2) = 13,6 мкм, т. Е. Лш1о Лж. 0 Ng, + a, 4- Фактором безопасности, безусловно, является толщина слоя масла Достаточно. В приведенном выше расчете, Op1 = 0,18 мм, и подшипник рассчитан на работу в условиях жидкой смазки. Указанный зазор принят за среднее значение и наиболее тесно коррелирует с 0150Н7 67 = 145 мкм, 5maxТ = ^ метод ras-. Согласно принципам, описанным в подразделе. В 1.4 и 1.5 указанного расчета недостаточно. Чтобы увеличить долговечность, нужно создать запас на износ 5I.

Для этого определите минимальный зазор 5t P d, где обеспечивается жидкая смазка (LS P = Lzh, s), выберите посадку в соответствии с Oscch d, и при этом сохраняйте жидкую смазку и рабочие характеристики подшипников. Найти максимальный зазор 5шаад. 8I = 0,5 (5max p-5t Pm) — (TO +) и скорость износа для определения предела износа Вы можете определить надежное время работы деталей и соединений.

Найти среднее давление для определения предела функциональной щели Коэффициент k = 0,972. Для наименьшего зазора принять = 70 ° C и u = = 0,0092 Па-с. Подставляя значение параметра, соответствующего уравнению (9.11), 5sh pR = 0,972-0,0092-63-0,15 * — (0,972-0,0092-63-0,15 *) * — -16-2,18-10 * -13,6 г-10 12-0,972-0,0092-63-0,152 1 2 (4-2,18-106-13,6-10 6) 318-10-м 32 мкм. Определить минимальную толщину масляного слоя согласно уравнению (9.2) Lsh = = 0,5-0,085 (1-0,55) = 0,0191 мм = 19,1 мкм. 19,1 (3,2 + + 1,6 + 2) = 2,8 Коэффициент безопасности 2 толщины слоя масла кж, то есть резерв.

Поскольку 5 м m = 0,085 мм обеспечивает жидкую смазку, расчеты показывают, что посадка с минимальным зазором выбрана правильно. Следовательно, указанный разрыв 5tsc можно считать 5tehr. Определим максимальный функциональный разрыв 5шахр. При наибольшем зазоре I = 50 ° C, поиск = 0,017 Па-с. Подстановка соответствующих значений параметров в уравнение (9.12) дает 5piX e = 364 мкм. Убедитесь, что этот зазор обеспечивает зазор жидкости. Относительный зазор f = 0,364 150 = 0,00243.

Коэффициент нагрузки на подшипник на основе уравнения (9.7) О1Я.1Л .ЛПОЛЧ2 Южная Каролина Значение 13 с Cs = 11,98 дает относительный эксцентриситет X 0,91. Согласно формуле (8.2) ШП0,5-364 (1-0,91) = 16,4 мкм. Коэффициент запаса толщины масляного слоя * ш. о = 16,4 (3,2 + 1,6 + 2) = 2,4 2. Следовательно, при 5 га = 364 мкм обеспечивается жидкая смазка.

Определители Zgatg и f (9.11) и (9.13) не учитывают температурные деформации вала и вкладыша и деформации, влияющие на фактический зазор соответственно. Эти факторы должны учитываться при фактическом расчете функционального зазора подшипника скольжения. Также необходимо определить момент трения штифта 131.

Смотрите также: