Оглавление:

Система допусков для цилиндрических зубчатых передач

- Система допуска зубчатого колеса. При разработке системы допусков редукторов следует учитывать звено механизма. Эта ошибка будет определять характер нарушения двигательной функции данного механизма, снижать его долговечность и т. Д. Полностью точная коробка передач относительно движения колеса: Ф ) = f ( ) A ( ); az. 1) Где G ( p) — фактическая функция кинематической ошибки передачи. р — координата, определяющая мгновенное положение ведущей шестерни. f (f) и f0 (f) — законы относительного движения реального и идеального зубчатых колес соответственно. Рекомендуется использовать ряды Фурье для представления функции кинематической ошибки и гармонического анализа.

Таким образом, функция кинематической ошибки передачи может быть выражена как: G (f) = 20 51n (* Ф + Ф *) (13 2) Где CK — амплитуда L-й синусоидальной составляющей ошибки. Рк-Фазовый угол k-й синусоидальной составляющей погрешности, характеризующий относительное положение погрешности. f-текущее значение угла поворота. Обычно порядковый номер самой высокой гармоники принимается за n = 5 для оценки кинематической ошибки. В уравнении (13.2): Поскольку постоянная составляющая не влияет на природу ошибки движения, в нее включен нулевой член разложения c0 2.

Кроме того, можно установить термодинамическую шкалу температур с одной точкой отсчета, которая является тройной точкой воды, и установить шесть основных единиц практических систем для международных отношений. Людмила Фирмаль

Индикатор точности не только регулирует точность отдельных колес, но и определяет рабочие параметры всей трансмиссии. Его характер зависит от официальной цели. Следовательно, точные требования к передаче должны быть установлены исходя из ее назначения. Указанная отправная точка была использована для разработки системы допусков для эвольвентных цилиндрических зубчатых колес ГОСТ 1643 81 (СТ СЭВ 641 77, СТ СЭВ 643 77 и СТ СЭВ 644 77) .

Система включает в себя эвольвентную цилиндрическую шестерню и внешнюю шестерню с диаметром окружности шага до 6300 мм, зубчатый модуль от 1 до 55 мм, зубчатое кольцо 1250 мм или цилиндрическую прямозубую шестерню ширины, косозубую шестерню и угловую шестерню И распространяется на внутренние шестерни. Соответствует ISO 1328-1975. Шестерня и шестерня с точностью 12 градусов идентифицируются и отображаются в порядке убывания 1, 2, … Вышеуказанные критерии применяются к конечной передаче и передаче (точность колесной заготовки не нормируется).

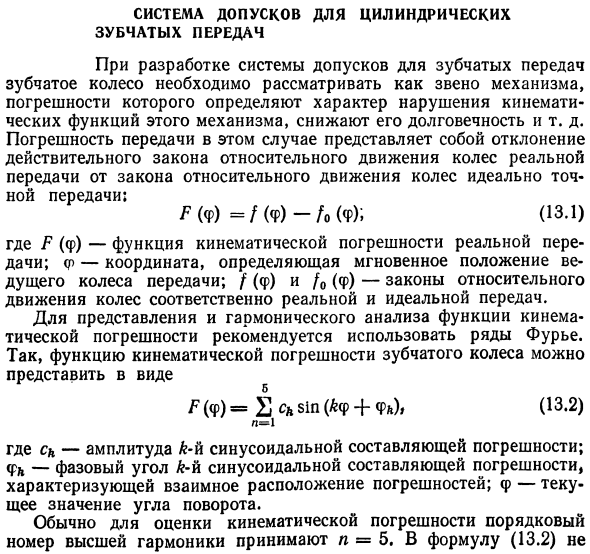

Для каждой точности устанавливаются независимые критерии для допусков параметров, определяющих кинематическую точность колес и зубчатых колес и контакт зубьев шестерен зубчатых колес, так что различные критерии и точность зубчатых колес зависят от цели эксплуатации. Присвойте требуемую точность, которая может учитывать различия в технических методах. Кинематическая точность передачи. Для обеспечения кинематической точности предусмотрена норма для ограничения кинематических ошибок трансмиссии и кинематических ошибок колеса. Кинематическая погрешность передачи Rv pp — это разница между действительным pa и номинальным (рассчитанным) f. Угол поворота трансмиссии ведомой шестерни 2 (рис. 13.2).

Длина дуги окружности основного тона выражается в виде линейной величины. То есть P , p.p = (fa — fa) g, r — радиус окружности шага ведомого колеса; Fa = Ф121 з8; F1 — фактический угол поворота ведущих колес. А г, — количество зубьев, одно ведущее колесо и два следующих колеса соответственно. Максимальная ошибка движения P sh для передачи определяется максимальной алгеброй. Рисунок 13.2. Схема определения кинематической погрешности редуктора G. Рисунок 13.3.

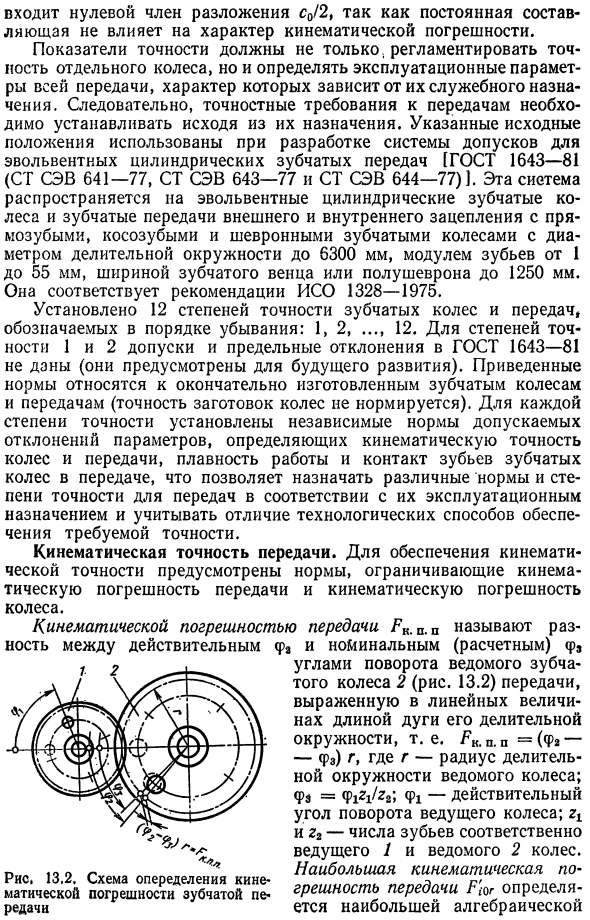

Кривая ошибки движения шестерни Рисунок 13.4. Кривая кинематической ошибки Ниже разницы в значениях кинематической погрешности передачи во всех циклах изменения относительного положения редуктора (рисунок 13.3) черта указывает на погрешность, соответствующую однопрофильному зацеплению. Полный цикл выполняется на скорости большой передачи. Это отношение малых зубьев шестерни, деленное на общий максимальный делитель обоих зубьев шестерни, то есть угол p8 = b ^ ^ x.

Например, если rx = 30 и rg = 60, общий максимальный делитель равен x = 30, р = 21-30 30 = 2л. (13.3) Максимальная кинематическая ошибка передачи ограничена допуском P sc. Максимальный допуск погрешности кинематической передачи (зубчатой пары) в стандарте не указан. Они представляют собой общий допуск на кинематические ошибки колеса. То есть R yu = R ts + R ts. Для зубчатых колес с несколькими зубьями зубчатых колес с передаточным числом 3 или менее выбранный допуск зубчатого колеса P p представляет собой счет. Максимальная кинематическая ошибка P * может быть определена кинематиком, таким как НИИТАвтопром или ЦНИИТМаш.

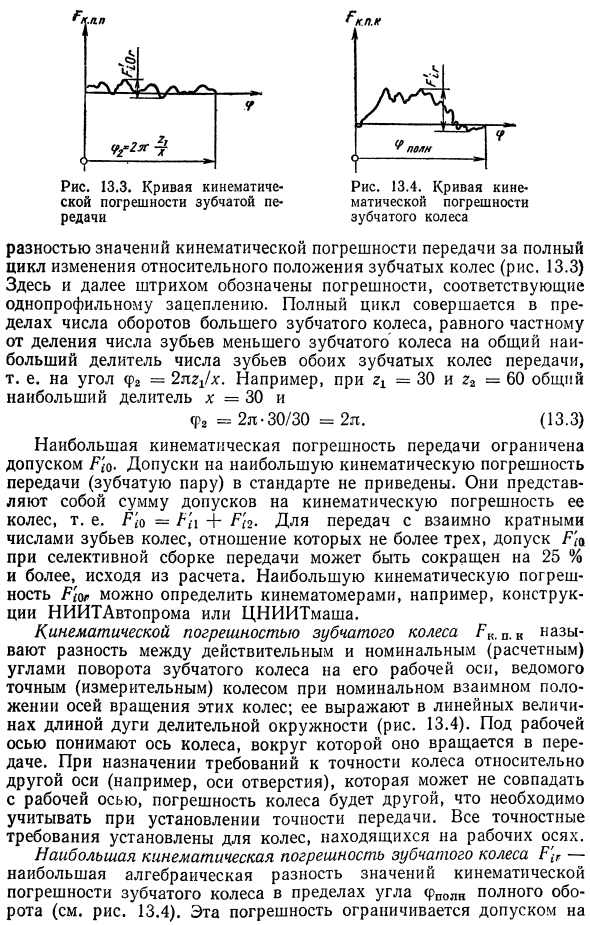

Кинематическая погрешность зубчатых колес Разница между фактическим и номинальным (расчетным) углом поворота зубчатого колеса на рабочей оси, приводимого в движение точным (измерительным) колесом при номинальном относительном положении оси вращения этих колес позвоню. Он выражается в виде линейной величины в зависимости от длины дуги окружности основного тона (рис. 13.4). Понять ось колеса, которое вращается вокруг шестерни под рабочей осью. Если вы назначите требование точности колеса для другой оси, которая может не соответствовать рабочей оси (например, оси отверстия), ошибка колеса будет другой и должна учитываться при определении точности передачи.

Все требования к точности установлены на колесе на рабочей оси. Максимальная погрешность движения зубчатой передачи P (, представляет собой максимальную алгебраическую разность значений погрешности движения зубчатой передачи в пределах угла общего поля вращения p (см. Рисунок 13.4). Кинематическая ошибка колеса P (по умолчанию не задано значение).

Допустимая погрешность кинематической погрешности зубчатой передачи P P Точность совокупной погрешности шага колеса Pp в зависимости от степени в соответствии с критерием кинематической точности и погрешностью погрешности профиля зуба, распределенной в соответствии с критерием точности гладкости Должен быть определен как сумма Кинематические ошибки колеса в шагах могут быть нормализованы -R ts- Эта ошибка ограничена допуском R i. Если кинематическая погрешность колеса при управлении колесом на рабочей оси не превышает допуски и требования к выборочной сборке не выдвигаются, контроль кинематической точности трансмиссии не требуется.

Если контролируемая кинематическая точность трансмиссии соответствует требованиям стандарта, нет необходимости контролировать кинематическую точность колес. Кинематическая погрешность цилиндрического колеса, изготовленного на зуборезном станке методом прокатки, — это погрешность контура вращения зуборезного станка, расхождение между центром окружности основного колеса и рабочей осью вращения, зуборезный инструмент Вызвано неточностями, ошибками при установке и т. Д. Кинематическая точность передачи зависит от погрешности, общий эффект определяется один раз за один оборот колеса.

К ним относятся погрешность приработки, суммарная погрешность шага, радиальное биение зубчатого колеса, общее изменение нормальной длины и расстояние между центрами измерений на оборот колеса. Кинематическая погрешность разрезной цепи зубчатой передачи из-за неточности червячной передачи вызывает несоответствие между угловым вращением обрабатываемого колеса и движением зубообрабатывающего инструмента, что приводит к ошибке в качении зубчатой передачи P. Будет происходить Этот элемент кинематической погрешности колеса определяется во время вращения по технологической оси, исключая частоту передачи и многочисленные периодические ошибки более высокой частоты.

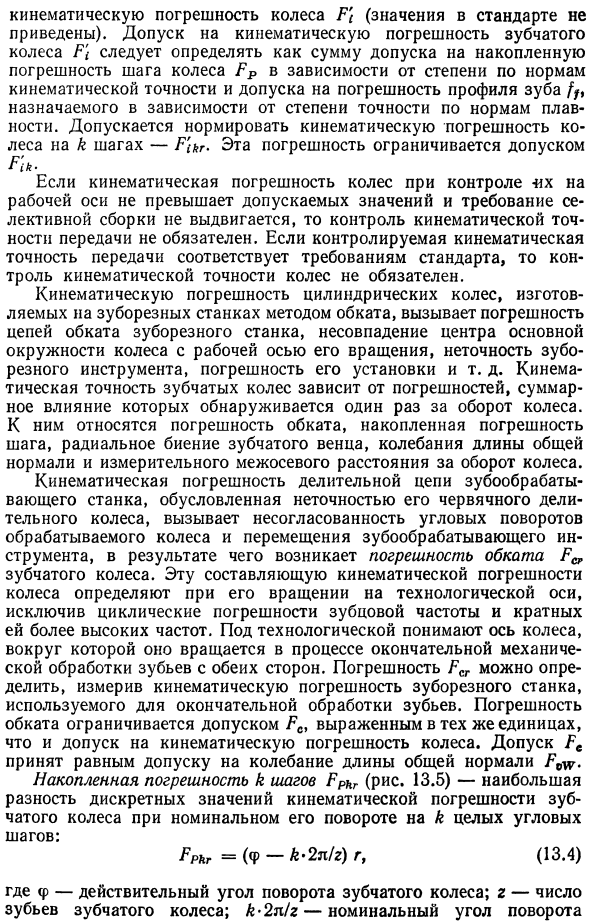

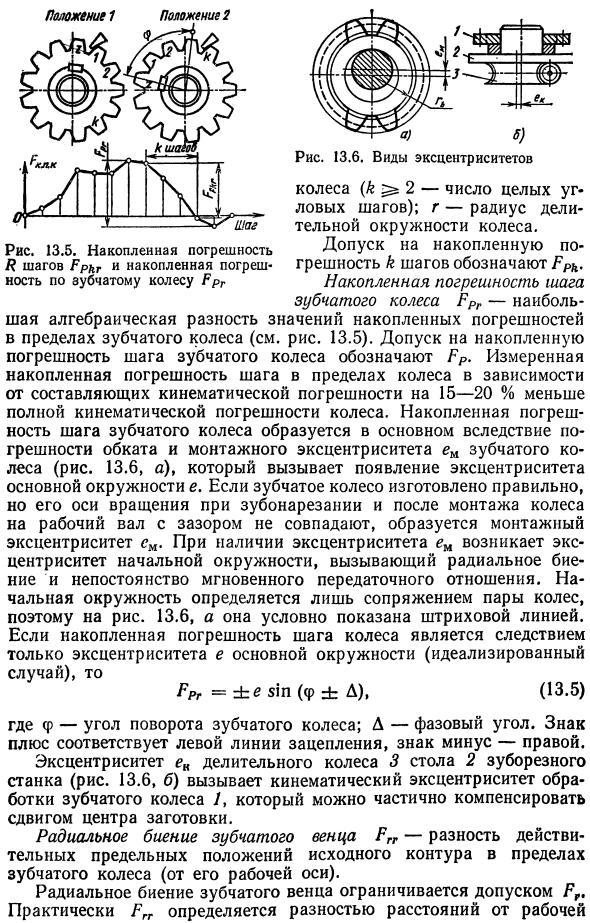

Под техническим пониманием понимают ось колеса, которое вращается во время окончательной обработки зубьев с обеих сторон. Погрешность P может быть определена путем измерения кинематической погрешности зуборезного станка, используемого для окончательной обработки зуба. Погрешность приработки — это погрешность, выраженная в тех же единицах, что и погрешность перемещения колеса. Ограниченный погрешностью Re допуск Pc предполагается равным допуску на вибрацию общей нормальной длины. Совокупная погрешность шага Pp (рис. 13.5) представляет собой максимальную разницу дискретных значений кинематической погрешности зубчатой передачи при номинальном повороте на шаг угла k.

Где f — фактический угол поворота шестерни. G — число зубьев шестерни. к-2я г-номинальный угол поворота 13,5. Пропускная кумулятивная ошибка и накопительная погрешность передачи Колесо (k ^ 2 — целое число угловых шагов); g — радиус окружности шага колеса. Погрешность, накопленная на шаге, обозначается как Rrk. Суммарная ошибка шага Шестерня Ррг — наибольшая алгебраическая разница в величине кумулятивной ошибки в шестерне (см. Рис. 13.5). Допуск накопленной погрешности шага зубчатой передачи указан в пп. измеренная В зависимости от компонента кинематической ошибки суммарная ошибка шага в колесе будет на 15-20% меньше, чем общая кинематическая ошибка колеса.

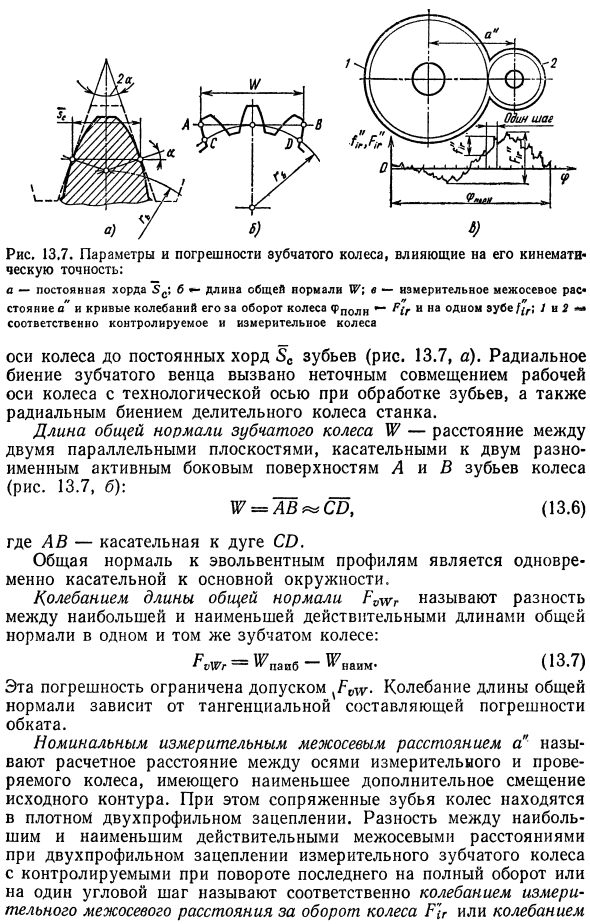

Накопленная погрешность шага зубчатой передачи в основном связана с ошибками приработки и эксцентриситета зубчатого колеса (рис. 13.6, а), что приводит к эксцентриситету главной окружности. Рабочая ось не соответствует зазору, эксцентричный монтаж e сформирован. Когда доступно, эксцентриситет e, эксцентриситет исходного круга, вызовет радиальное отклонение и несоответствие мгновенного передаточного числа. Начальная окружность определяется только сопряжением пары колес. 13.6, и обозначен пунктирной линией с условиями. Если накопленная ошибка шага колеса является результатом только эксцентриситета e основного круга (при идеализации), (13.5) Где h — угол поворота шестерни. D — фазовый угол.

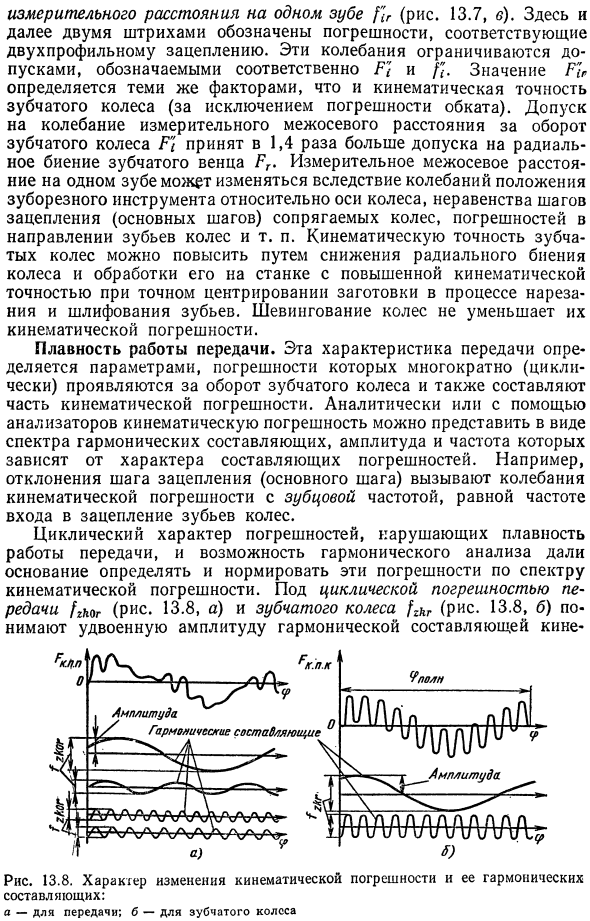

Знак плюс соответствует левой линии зацепления, а знак минус соответствует зацеплению с правой стороны. Эксцентриситет разъемного колеса 3 зуборезного станка стола 2 (рис. 13.6, б) обуславливает кинематический эксцентриситет зубчатого колеса 1 обработки. Радиальное биение P зубчатого колеса представляет собой разницу в фактическом предельном положении начального контура в зубчатом колесе (от его рабочей оси). Радиальное биение зубчатого колеса ограничено допуском P. На практике P определяется разницей в расстоянии от работы. Ось колеса для постоянной нити 5C (рис. 13.7, а).

Радиальное биение зубчатого колеса обусловлено неточным совмещением рабочей и технической осей колеса при обработке зуба и радиальным биением станка с разрезным колесом. Длина общей нормали шестерни V — это расстояние между двумя параллельными плоскостями, которые касаются двух активных сторон A и B зубьев шестерни (рис. 13.7, b): Нет. = АВ ^ СО, (13,6) Где AB — касательная к дуге CO. Общая норма для эвольвентного профиля одновременно касается основного круга.

Вибрация длины обычной нормали Ропгга — это разница между максимальной реальной длиной и минимальной реальной длиной общей нормали для одной и той же передачи. Ря, = Гпапб-Г аим, (13.7) Эта ошибка ограничена допусками, а вибрация нормальной нормальной длины зависит от тангенциальной составляющей ошибки приработки. Номинальное расстояние центра измерения a — это расчетное расстояние между осью измерительного колеса и испытательным колесом с наименьшим дополнительным смещением исходного контура. В этом случае зацепляющие зубья колеса находятся в жесткой двухпрофильной передаче.

Если последний вращается при полном вращении или одном угловом шаге, каждый из вибраций называется R 1g, чтобы измерить расстояние между осями на оборот или колесо колебаний. Измерьте расстояние одного зубца Г г (рис. 13.7, в). Ниже два хода указывают на ошибку, соответствующую зацеплению двух профилей. Каждое из этих колебаний ограничивается допуском, указанным P1, а значение P g определяется теми же факторами, что и кинематическая точность передачи (исключая погрешность включения). Допуск P Pr в два раза превышает допустимый диапазон радиального биения 1,4 обода зубчатого колеса.

Расстояние между центрами измерения одного зуба может изменяться из-за различий в положении режущего инструмента относительно оси колеса, неравенства на этапе зацепления (основной этап) зацепляющего колеса, ошибок в направлении зубьев колеса и так далее. Бритье рабочего колеса на станках с улучшенной кинематической точностью за счет точного центрирования заготовки при резании и шлифовании зуба не уменьшает кинематических ошибок. Плавная передача. Эта передаточная характеристика определяется параметрами, которые возникают многократно (периодически) во время вращения шестерни и являются частью кинематической ошибки.

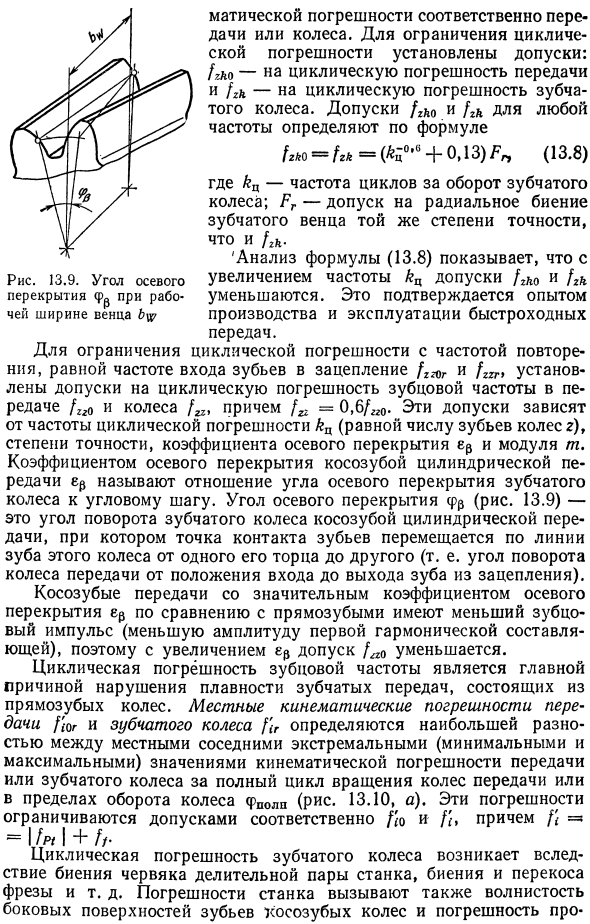

Аналитически или с использованием анализатора кинематические ошибки могут быть представлены в виде спектра гармонических составляющих, амплитуда и частота которых зависят от характера ошибки компонента. Например, отклонение шага сетки (основного шага) является сеткой. Вызывает колебания кинематической ошибки на частотах зубчатых колес, равных частоте зубьев зубчатых колес. Периодическая природа ошибок, которые нарушают плавность передачи, и возможность гармонического анализа, послужили причиной для определения и нормализации этих ошибок по спектру кинематических ошибок. Это означает, что периодическая ошибка при передаче Hmg (рис. 13.8, а) и gear hg (рис.

Удваивает амплитуду гармонической составляющей движения. Рисунок 13.8. Характер ошибки движения и изменение ее гармонической составляющей: Рисунок 13.9. Угол вала Двойная ширина На работе Математическая ошибка передачи или колеса соответственно. Следующие допуски установлены для ограничения периодических ошибок: -Циклическая ошибка передачи и 1-ступенчатая циклическая ошибка. Любой допуск по частоте GLO и GA определяется по формуле Мо = М = № 0 + 0,13) ^ (13,8) Где ka — количество циклов за оборот шестерни. Допуск радиального биения зубчатого венца с той же точностью, что и Rg- l- Анализ уравнения (13.8) показывает, что допуск a0 и f2 уменьшается с увеличением частоты ka.

Это подтверждается высокой скоростью производства и опытом эксплуатации Включите частоту входного зубца, чтобы ограничить погрешность периода при частоте повторения RR) R и g7g, частоту зубца передачи 1gg0 и колесо U, = 0,6 и A0 установите допуск ошибки периода Равны Эти допуски зависят от частоты циклической ошибки ka (равной числу зубьев на колесе r), степени точности, коэффициента осевого перекрытия e8 и модуля T. Угол осевого перекрытия (рис. 13.9) — это угол поворота винтового зубчатого колеса, и точка контакта зуба перемещается от одного конца к другому вдоль линии зубьев этого колеса.

Угол поворота от входа до выхода зуба) Недостаточная передача) Винтовая зубчатая передача с большим коэффициентом осевого перекрытия е8 по сравнению с цилиндрической зубчатой передачей имеет меньший импульс зуба (амплитуда компонента первой гармоники мала), поэтому увеличение е8 уменьшает допуск d0. вы. Периодическая ошибка частоты зубчатых колес является основной причиной нарушения плавности зубчатых колес, состоящих из цилиндрических зубчатых колес.

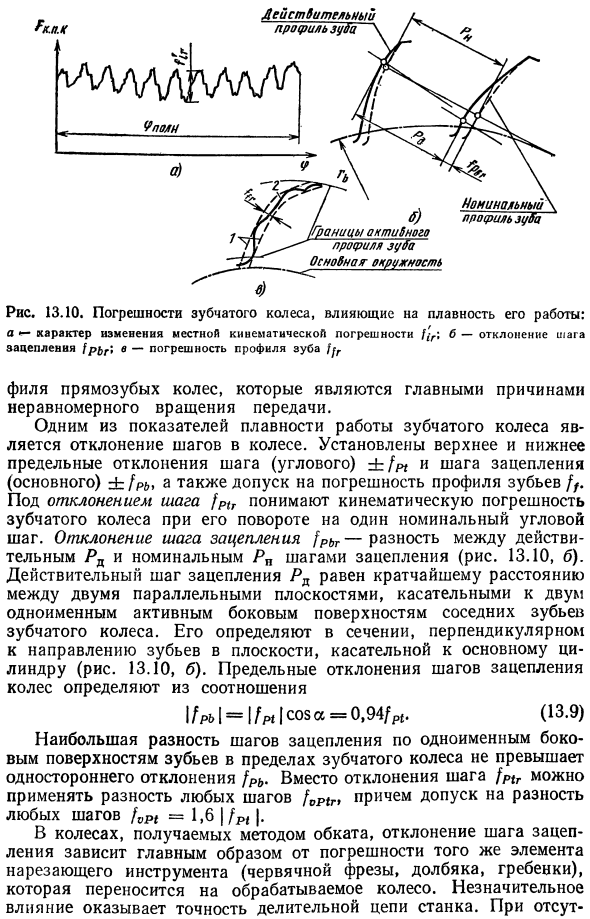

Локальные кинематические ошибки трансмиссии и передачи определяются максимальной разницей в локальных смежных экстремумах (минимальных и максимальных) полного цикла вращения зубчатого колеса или вращения колеса rpolp в пределах кинематической ошибки трансмиссии или передачи. (Рис. 13.10, а). Эти ошибки ограничены допуском f, соответственно 1 1 = I и I + Периодические ошибки в зубчатых передачах вызваны червячными ударами, ударами резака и искажениями в парных машинах.

Ошибка машины вызвана волнистостью зубчатого колеса зубчатого колеса. Филе цилиндрических зубчатых колес, которые являются основной причиной неравномерного вращения зубчатых колес. Одним из показателей плавной работы зубчатой передачи является отклонение шага колеса. Установлены отклонения (угол) верхнего и нижнего пределов шага (±), шаг сетки (основной) ± и допуск ошибки профиля зуба. Отклонение шага P1g означает кинематическую ошибку передачи, когда передача вращается на один номинальный угловой шаг. Отклонение шага вовлечения Pbr — это разница между фактическим Pb и номинальным P на этапе зацепления (рис. 13.10, б).

Фактический шаг зацепления Pb равен кратчайшему расстоянию между двумя параллельными плоскостями, которые касаются двух активных сторон одного и того же соседнего зуба шестерни. Это определяется поперечным сечением, перпендикулярным направлению зубца в плоскости, контактирующей с главным цилиндром (рис. 13.10, б). Максимальное отклонение шага колесной передачи определяется из соотношения USR .1 = 1Mso8 = 0,94 с.

Максимальная разница в шагах зацепления на одной и той же стороне зубьев шестерни не превышает одностороннего отклонения P6. Вместо смещения высоты тона (P1r, может быть применена любая разница шагов oP (r, любой допуск на разницу шагов bP (= 1,6 p ( . Для колес, полученных методом прокатки, отклонение шага сетки в основном зависит от погрешности тех же элементов режущего диска (червячный резак, долбэк, гребенка). Точность расщепленной цепи машины оказывает незначительное влияние.

Когда отсутствует Повторное соединение профиля происходит плавно, потому что шаг сетки отключен. Это связано с тем, что следующая пара уже находится в контакте, например, в тот момент, когда один зуб удален. Если есть отклонение p1, r, переподключение зуба сопровождается увеличением удара и шума, и передача будет работать плавно. Это увеличивает неравномерную нагрузку на зубы и снижает долговечность. Ошибка профиля зуба 1 г (рис. 13.10, в) — это нормальное расстояние между двумя ближайшими номинальными концевыми профилями. Под фактическим концевым профилем зуба понимается пересечение фактической стороны зуба зубчатого колеса и плоскости, перпендикулярной его рабочей оси.

Ошибки профиля вызывают неравномерное движение колеса, дополнительную динамическую нагрузку и уменьшают поверхность контакта зубьев. Предельная ошибка профиля определяется допуском вместо максимального отклонения. Во время эвольвентного управления положение точки на идеальном профиле (номинальное положение), которое считает отклонение, неизвестно, а положение всего профиля определяется допустимым отклонением шага зацепления. В фактическом профиле рабочей части зуба может быть вырез в верхней части головки, называемый боковой. Использование зубчатого колеса значительно повышает плавность трансмиссии и упрощает вход и выход из механизма.

Бочка также способствует образованию масляного клина между зубьями сетки, уменьшая относительное ускорение колес, динамические нагрузки и шум зубчатой передачи наряду с упругой деформацией зубьев. В связи с этим колеса, предназначенные для работы на высоких периферийных скоростях, следует размещать только по бокам. Если плавная работа колеса соответствует стандартным требованиям, контроль плавности передачи не требуется, и, наоборот, если плавность трансмиссии соответствует стандарту, гладкость колеса не требуется.

Рассматриваемые ошибки, которые появляются многократно и периодически во время вращения колеса, уменьшают долговечность высокоскоростных передач (например, турбинных коробок передач), которые являются особенно тяжелыми. Они вызывают неоднократное разрушение контакта зубьев зацепления, крутильную вибрацию привода, боковую вибрацию вала и общую вибрацию агрегата. Эти периодические ошибки обычно вызывают увеличение шумовых характеристик, и уровень мощности шума увеличивается с увеличением скорости передачи.

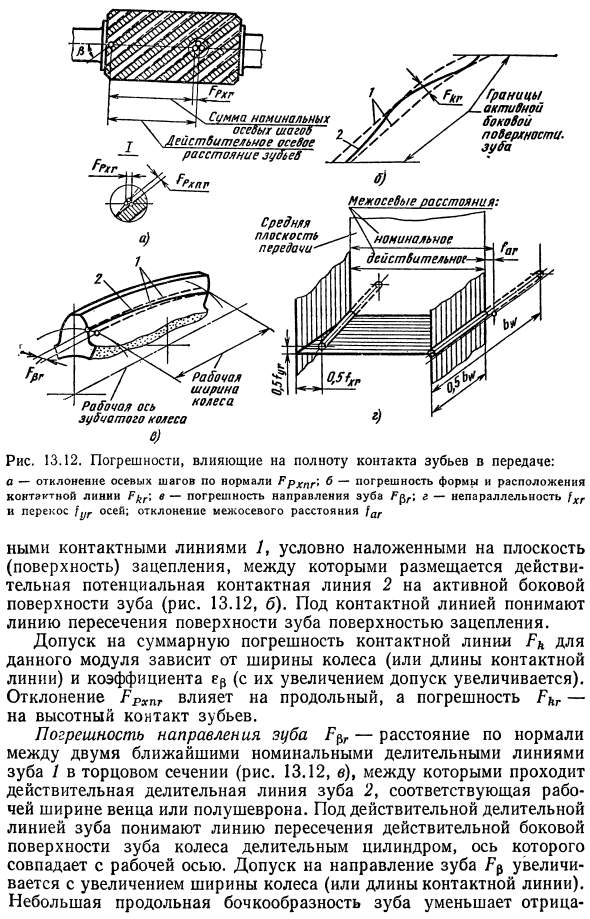

Для повышения плавности трансмиссии рекомендуется повысить точность червяка, связанного с зуборезным инструментом и разрезным колесом станка, а также применять бритвенное колесо и хонингование зубчатой передачи. Зубчатый контакт шестерни. Комплектность необходима для увеличения износа и долговечности зубчатых колес. Рисунок 11 13. н зубы Ход с той стороны, где зацепление с зубьями колес было наибольшим. Неполной или неравномерной адаптация зубов, площадь поверхности подшипников их контакта уменьшается, и контактное напряжение и смазки неравномерно распределены, что приводит к интенсивному износу зубов.

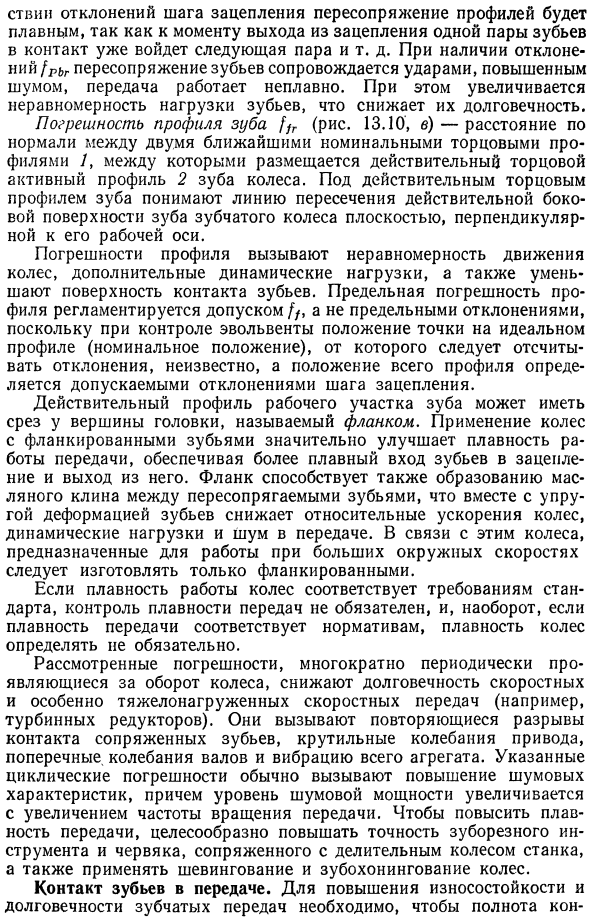

Установите минимальный размер общего пятна контакта, чтобы обеспечить требуемую полноту контакта зубьев шестерни. Общая точка контакта — это часть активной стороны зубьев колеса, заданная конструктором и имеющая пару следов зубьев колеса (гвозди или следы краски) собранного зубчатого колеса после вращения под нагрузкой. это. Пятно контакта (рис. 13.11) определяется относительным размером (в процентах): вдоль длины зуба расстояние a между крайними точками следа посадки, минус зазор c, превышающий единицу, мм Длина зубов b, t, e превышает модуль.

- Высота зуба — отношение средней высоты (по длине зуба) метки подгонки Lt к высоте зубца соответствующей активной боковой поверхности Lp, т.е. (kt1k ^ 100%. В ГОСТ 1643 81 введено понятие мгновенной точки контакта, которая определяется после легкого вращения и полного вращения собранного зубчатого колеса. Целостность контакта обусловлена ошибками при монтаже заготовки на станке (биение спереди), неточностями станка (направление оси опоры фрезерования не параллельно оси вращения стола и ее перекосом), а также для косозубых колес Зависит также от ошибки винта подачи зуборезного станка. Обмотка зубьев зацепляющего колеса и работа улучшат контакт.

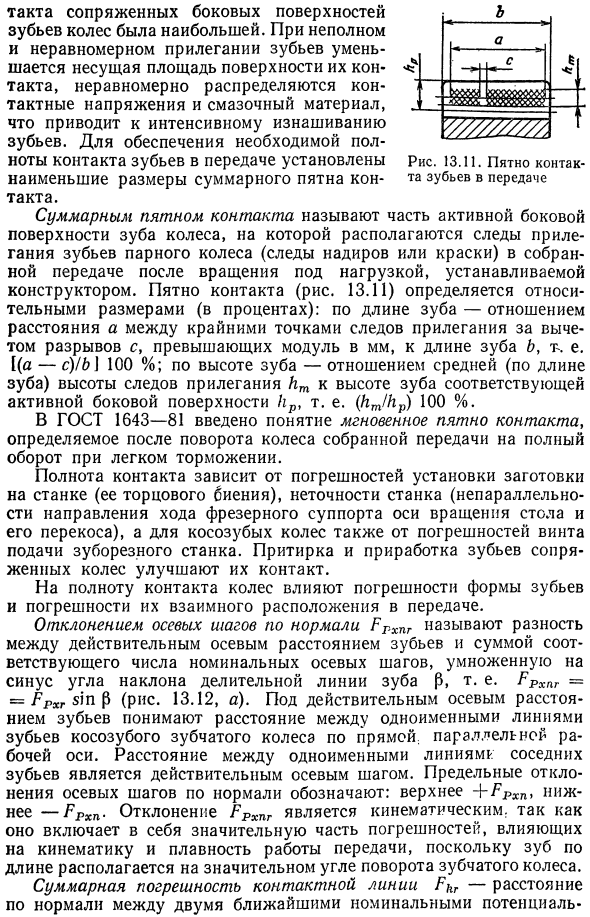

На целостность контакта колеса влияют ошибки формы зуба и ошибки относительного положения зубчатых колес. Отклонение осевого шага вдоль нормального RRCP называется разностью между фактическим осевым расстоянием зуба и суммой соответствующих номинальных осевых шагов, умноженной на знак p угла наклона линии деления зуба. То есть RRhn = = 1P p (рис. 13.12, а).

Вначале деталь представляет собой объект обработки, затем объект контроля или измерения и, наконец, становится частью изделия, в частности механизма. Людмила Фирмаль

Под фактическим осевым расстоянием между зубьями понимают расстояние между одинаковыми линиями зубьев винтового зубчатого колеса с прямой, параллельной рабочей оси. Расстояние между соседними линиями зуба с одинаковым названием является фактическим шагом по оси. Максимальное отклонение осевого шага по нормальному среднему: верх + GR1P, низ -PPhp. Отклонение PPhpn является кинематическим. Это связано с тем, что зубья расположены вдоль длины важного угла поворота зубчатого колеса, который содержит значительную часть ошибок, которые влияют на кинематику и плавность передачи. Общая ошибка контактной линии Rtsg — это нормальное расстояние между двумя ближайшими номинальными потенциалами.

Условно накладывается на линию контакта плоскость сетки (поверхность), тогда как фактическая потенциальная линия контакта 2 находится на активной стороне зуба (рис. 13.12, 6). Под линией контакта понимается пересекающаяся линия между поверхностью зуба и сопряженной поверхностью. Допуск на общую погрешность контактной линии Pk этого модуля зависит от ширины колеса (или длины контактной линии) и коэффициента ep (допуск увеличивается с увеличением).

Отклонение RRhpg влияет на продольное направление, а ошибка Rkg влияет на высотный контакт зубьев. Погрешность зубца P g-Нормальное расстояние между двумя ближайшими номинальными зубцами В разделительной линии зуба концевой секции (рис. 13.12, в) действительная разделительная линия зуба 2 проходит между ними, коронкой или половиной шеврона Соответствует рабочей ширине Под фактической разделительной линией зуба понимают линию пересечения фактической стороны зуба колеса с разрезным цилиндром. Его ось совпадает с рабочей осью. Допуск на направление зубьев P увеличивается с увеличением ширины колеса (или длины линии контакта).

Маленькие вертикальные бочкообразные зубы уменьшают отрицание Эффект этой ошибки также улучшает распределение нагрузки по зубам. Отклонение от параллельности оси ( Отклонение от параллельности проекции рабочей оси передаточного механизма на плоскость, где точка одной из осей и второй оси находится в центральной плоскости передачи (рис. 13.12, г).

Центр рабочей ширины кольца или (в случае шевронной передачи) центральная осевая ось расстояния между внешними концами, ограничивающая рабочую ширину половины шеврона, параллельную одному из отклонения оси p от параллельной проекции рабочей оси зубчатого колеса , Эта ось перемещается в плоскость, перпендикулярную плоскости, в которой находится ось, а также пересечение второй оси и промежуточной плоскости передачи. Параллельность и отклонение от оси перекоса определяются на торце в линейных единицах длины, равных рабочей ширине короны или половины шеврона.

Эти ошибки, которые характеризуют точность монтажа трансмиссии в неконтролируемом расположении оси, ограничены допусками (x, а точность монтажа трансмиссии определяется фактическим расстоянием от центра до оси и номинальной Он также определяется отклонением межосевого расстояния a, которое представляет собой разницу в расстоянии между ними, для которого установлено предельное отклонение: top + D, bottom- o Если общая или мгновенная точка контакта соответствует требованиям стандарта, другие индикаторы для определения контакта зубьев шестерни не требуются. Вы можете определить место контакта с помощью измерительного колеса. Тип зубчатого колеса зубчатого колеса.

Устранить засорение, которое может произойти при нагреве редуктора, обеспечить условия потока смазки и ограничить замерзание при разделении фактического редуктора с реверсом в обратном направлении Они должны иметь боковой зазор n (между нерабочими профилями зубьев зацепляющего колеса). Этот зазор также необходим для компенсации ошибок при изготовлении и монтаже коробки передач и для устранения эффектов неактивного профиля, которые могут быть вызваны отказом контакта рабочего профиля из-за динамических явлений. Такие трансмиссии имеют один профиль (контакт зубьев колеса происходит вдоль одного рабочего профиля).

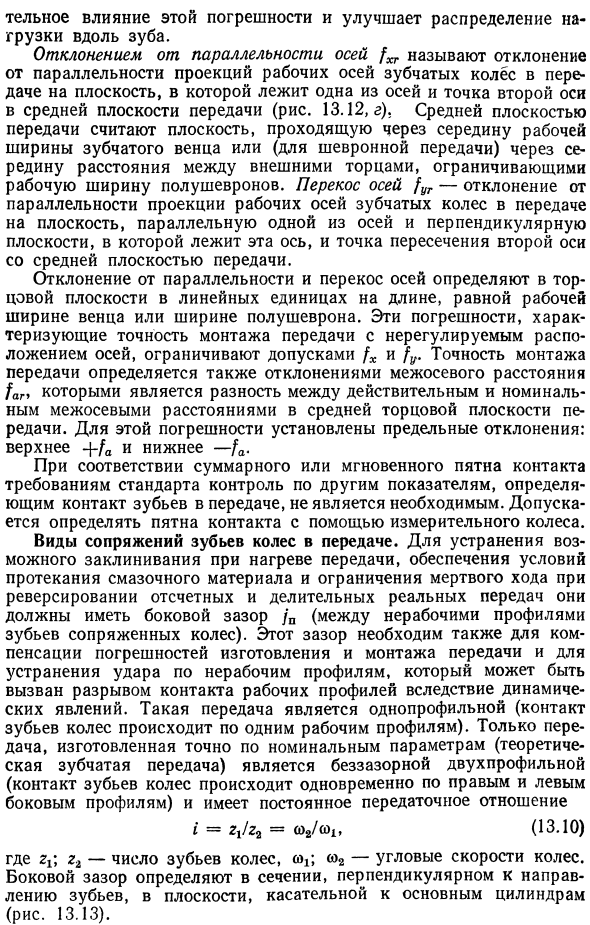

Только редукторы, изготовленные точно по номинальным параметрам (теоретическая зубчатая передача), имеют постоянное передаточное число с двумя зазорами без зазора (контакт зубьев колеса вдоль левого и правого профилей одновременно) вы. I = 2 ^ 2, = (13.10) где r, gg-число зубьев на колесе, w o2-угловая скорость колеса. Боковой зазор определяется поперечным сечением, перпендикулярным направлению зубца в плоскости, контактирующей с главным цилиндром (рис. 13.13). Система допусков передачи устанавливает гарантированный боковой зазор сдвиг , который является минимальным заданным боковым зазором, независимо от точности колеса и передачи.

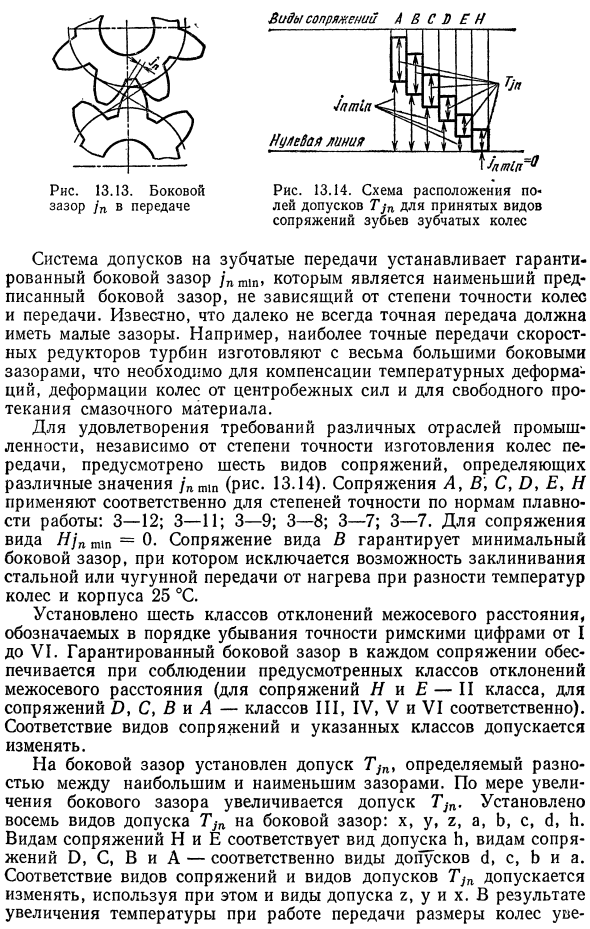

Известно, что требуется небольшой зазор, который далеко не всегда точен для передачи. Например, самые точные зубчатые колеса турбинных редукторов изготавливаются с очень большим боковым зазором, необходимым для компенсации температурной деформации, деформации колеса из-за центробежных сил и свободного потока смазки. Чтобы удовлетворить требования различных отраслей промышленности, существует шесть типов сопряжений, которые определяют разные значения ppap, независимо от точности изготовления зубчатых колес (Рисунок 13.14). Сопряжения A, B, C, O, E и H используются со степенью точности с точки зрения бесперебойной работы. 3-11; 3-9; 3-8; 3-7; 3-7.

Когда тип спаривания I ptsh = 0, тип спаривания B гарантирует минимальный боковой зазор. Это исключает возможность заклинивания из-за нагрева стальной или чугунной трансмиссии, если разница температур между колесом и корпусом составляет 25 ° С. Было установлено шесть классов отклонений межосевого расстояния, показанных римскими цифрами от I до VI в порядке возрастания точности. Гарантированный боковой зазор для каждой пары гарантируется в соответствии с предписанным классом отклонения межосевого расстояния (единицы H и E-класс II, единицы O, C, B и A-классы III, IV, V соответственно) И VI). Вы можете изменить соответствие между типом сопряжения и указанным классом.

Допуск T1P устанавливается с боковым зазором. Это определяется разницей между максимальным разрывом и минимальным разрывом. По мере увеличения бокового зазора допуск T p увеличивается. Набор значений допусков 8 ID для бокового зазора T n: x, y, a, a, b, c, b, b. Типы допусков H и E соответствуют типам допусков. Кроме того, он соответствует каждому из типов сопряженных d, C, B, A, а типы допусков 1, c, b, a. Соответствие между типом сопряжения и типом допуска T n можно изменить с помощью типов допуска r, y и x. В результате повышения температуры во время трансмиссии размер колеса Поскольку оно больше, чем расстояние между осями, боковой зазор уменьшается.

Боковой зазор pt1p, необходимый для компенсации температурной деформации и размещения смазки, определяется по формуле lnP1 = Y + br (a1DYa-a2Di) 281pa, (13.11) Где V — толщина смазочного слоя между зубьями. расстояние между центрами и a2 — температурный коэффициент линейного расширения материала колеса и корпуса. Отклонение от 20 ° C D ° и D 2 колеса и температуры корпуса. а — угол профиля исходного контура. Деформация, вызванная нагревом, определяется вдоль нормали профиля.

Боковой зазор для обеспечения нормальных условий смазки находится в диапазоне приблизительно от 0,01 ТП (для низкоскоростных кинематических передач) до 0,03 p (для высокоскоростных передач). Пример. Если mn = 5, = 200 мм, класс отклонения межосевого расстояния Ния В; стальное колесо, чугунный корпус (а, = 11,5-10 в ° С ~); аг = 10,5-10 в С ); окружающая скорость 15 м с; = 75 ° С; 12 = 50 ° C Определите сопряжение диагональной передачи. Согласно уравнению (13.11), pMM = 0,02-5 + 200 (11,5-10 — — 55-10,5-10- XХЗО) 0,684 = 0,144 мм. Согласно таблице 13 ГОСТ 1643-81 представляет собой нормальный конъюгат B.

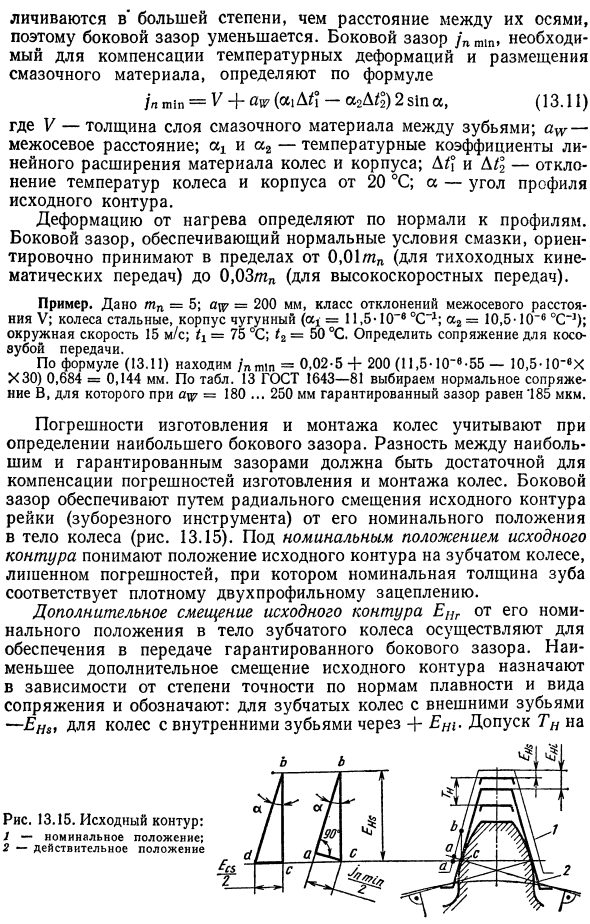

Выберите = 180-250 мм, гарантированный зазор составляет T85 мкм. Ошибки изготовления и монтажа колес учитываются при определении максимального бокового зазора. Разница между максимальным зазором и гарантийным зазором должна быть достаточной для компенсации производственных ошибок и ошибок монтажа колес. Боковой зазор обеспечивается путем перемещения начального контура рельса (зуборезного инструмента) в радиальном направлении из его номинального положения в корпус колеса (рис. 13.15). Под номинальным положением исходного контура понимается положение исходного контура зубчатого колеса. Ошибка отсутствует, и номинальная толщина зуба соответствует плотному зацеплению двух профилей.

Чтобы гарантировать боковой зазор трансмиссии, выполняется дополнительное смещение от номинального положения исходного положения ENg к корпусу редуктора. Минимальное дополнительное смещение исходного контура присваивается в соответствии со степенью точности в зависимости от критериев гладкости и типа сопряжения и отображается следующим образом: Допуск Tn Рисунок 13.16. Предельное отклонение: Дополнительное смещение начального контура устанавливается в соответствии с допуском радиального биения Pr и типом муфты, а также всеми типами муфты Tn Pr.

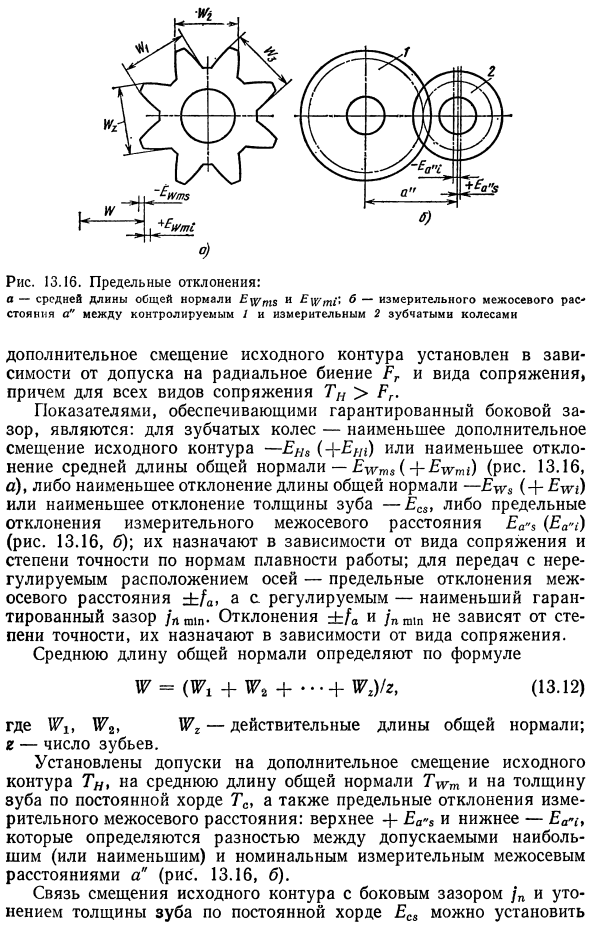

Показателями, обеспечивающими гарантированный боковой зазор, являются минимальное дополнительное смещение корпуса редуктора-ENA (+ ESC) или минимальное отклонение средней длины общего нормального-E- ^ ta (+ Eig ) (Рис. 13.16, a), или минимальное отклонение общей нормальной длины — E ^ 3 (+ Eup), или минимальное отклонение толщины зуба — Ec , или максимальное отклонение расстояния от центра измерения Ea до 3 ( (Рис. 13.16, б); указано в соответствии со степенью точности в зависимости от типа сопряжения и плавности работы, для зубчатых колес с ненастроенным расположением осей — максимальное отклонение межосевого расстояния ± a и регулируемый минимальный гарантированный зазор PT1p.

Отклонения ± a и pip не зависят от степени точности и назначаются в соответствии с типом сопряжения. Средняя длина общей нормы определяется по формуле № = (№ 1 + № g + + THx) г, (13.12) Где 1 — фактическая длина общей нормали. г — количество зубов. Дополнительное смещение начального контура Tn, средняя длина общей нормали Тутта, допуск толщины стержня 8 по постоянному коду Tc и предельное отклонение расстояния центра измерения: верхний предел + Ea-3 и нижний предел -Eya- o — максимальное (или минимальное) расстояние допуска между осями измерения a (рис. 13.16, б).

Связь между начальным смещением контура и боковым зазором и уменьшением толщины зуба вдоль постоянного пояса EI Из треугольников abc и 1c соответственно (см. Рис. 13.15): p.p1p = 2En, 81pa; (13,13) EC5 = 2E , 18- (13.14) Общий боковой зазор должен состоять из гарантированного бокового зазора ptsh и зазора, который уменьшает боковой зазор, чтобы компенсировать ошибки при монтаже зубчатой передачи и зубчатой передачи. n wm + K) = 2 (Enl + En, 3) 51n a. Клиренс К) отсчитывается перпендикулярно зубам. Требуемое минимальное смещение исходного контура обеих шестерен определяется по формуле Йон 1 + Ен. 2 = 0,5 ( ш1п + К ) 51па.

Если минимальное смещение начальных контуров обоих колес пары примерно равно (то есть игнорируется разница в диаметре), можно получить = 20 ° Йонг, 0,25 ( pn o+K ) 8y1a^0,73 ( ptnn+^). (13.16) Клиренс К предназначен для компенсации следующих ошибок при изготовлении зубчатых колес и зубчатых передач: Определение зазора K) учитывает максимально допустимые значения этих ошибок. Они проецируются на нормаль профиля (в направлении, в котором определяется боковой зазор) и квадратично суммируются как случайные величины. K) = Y (2 s1pa) + 2 ( PbU + 2 (^) * + ( xz1pa) + ( cosa) 8. (13.17) Максимальный боковой зазор между зубьями шестерни не ограничен стандартом.

Это замкнутое звено цепочки размеров сборки, а размеры компонентов, предельные допуски и т. Д. Являются осевым расстоянием и исходным смещением контура при отрезании обоих колес. Следовательно, максимальный зазор не может превышать значение, полученное при наиболее неблагоприятной комбинации отклонений размеров компонентов. ptah = p pip + 2 (TT + TT + 2 0) 81P . (13.18) Точная спецификация колес и механизмов.

Пример условных обозначений: 7 — C ГОСТ 1643 81 — Тип муфты зубчатой передачи C, тип муфты и допуск на боковой зазор (тип допуска c) и соответствие между типами Цилиндрическая зубчатая передача и класс отклонения межосевого расстояния 7 по всем критериям; 8—7—6 — ВА ГОСТ 1643—81 — ручка цилиндрическая Порядок 8 в соответствии с критериями кинематической точности, порядок 7 в соответствии с критериями гладкости, коттедж в порядке 6 в соответствии с критериями контакта зубьев, тип B спаривания, тип допуска бокового зазора a и отклонение между типом спаривания и межосевым расстоянием С другими классами.

Примеры технических характеристик зубчатых колес с точностью 7 по всем стандартам, тип сопряженного колеса C, тип допуска бокового зазора a и отклонение -V (^ r = 450 мм и гарантировано для более грубого класса расстояния по оси Уменьшенный боковой зазор (если т = 128) мкм): 7-Ca U-128 по ГОСТ 1643-81, где уменьшенный гарантированный зазор определяется по формуле m1n =; ptsh-0,68( a -1M) = 155-0,68 (120-80) 128 мкм), где более крупный класс отклонение межосевого расстояния, гарантированный боковой зазор ПЯ 1П и Ограничения Отклонения межосевые расстояния для этого типа сопряжения перечислены в таблице.

При более точном отклонении класса a ^ r боковой зазор трансмиссии больше табличного и может быть опущен в обозначениях. Выбор точности передач. Степень точности колеса и зубчатого колеса устанавливается в соответствии с требованиями кинематической точности, плавности, силы передачи и окружной скорости колеса. Например, если периферийная скорость цилиндрического зубчатого колеса составляет 10-15 м с, точность составляет 6-7, а если скорость составляет 20-40 м с, точность составляет 4-5 14 .

Степень точности должна определяться соответствующими расчетами. Например, порядок может быть выбран в соответствии с критериями кинематической точности, основанными на кинематических расчетах общей ошибки передачи и допустимого угла несовпадения. Из расчета динамики явлений передачи, вибрации и шума выберите степень точности в соответствии с критериями плавного движения. Расчеты прочности и долговечности позволяют выбрать степень точности в соответствии с критериями контакта зуба.

При выборе степени точности учитывается аналогичный опыт эксплуатации зубчатых колес, и они неизбежно используют принцип объединения критериев точности. Другими словами, для конкретной передачи устанавливается различная точность в зависимости от цели: кинематическая точность, плавная работа и зубья. Согласно контактным стандартам. Комбинация критериев может повысить точность только тех параметров колеса, которые важны для удовлетворения эксплуатационных требований. Другие параметры могут быть выполнены с более грубыми допусками. Эта комбинация рекомендуется как с эксплуатационной, так и с технической точки зрения.

При комбинировании необходимо учитывать, что плавное движение колес и шестерен должно быть более чем в 2 раза точнее кинематической или шероховатым один раз. Скорость контакта зуба является более точной, чем критерий гладкости, и ее можно назначить уровню, который на один шаг больше, чем критерий гладкости. Эти ограничения вызваны наличием определенных взаимосвязей между показателями точности колеса. Таким образом, Эта ошибка является частью кинематической ошибки и повторяется много раз для каждого вращения колеса (см. Рис. 13.8).

Следовательно, если погрешность периода увеличивается более одного раза при сохранении погрешности движения колеса, погрешность погрешности движения будет значительно уменьшена, что сделает практически невозможным производство такого колеса. вы. При задании допусков кинематической точности Гладкость колес с разной точностью, допуск вибрации расстояния между центрами измерений на оборот передачи определяется по формуле (^) Com — ( 7- ^ + ( ) .

Где допуск, содержащийся в первом слагаемом, принимается на основе критериев кинематической точности и допусков, содержащихся во втором слагаемом Принимается с определенной степенью точности на основе критерия гладкости, что связано с тем, что допуски суммируются и учитывают как кинематические ошибки, так и ошибки, нарушающие плавность работы. Если зубья находятся в плохом контакте, механизм не будет работать плавно. Если контакт смещен в сторону головки или ножки зуба, зуб проходит вдоль края на входе или выходе из сетки и вызывает проблемную передачу. В большинстве случаев точность контакта соответствует точности сглаживания.

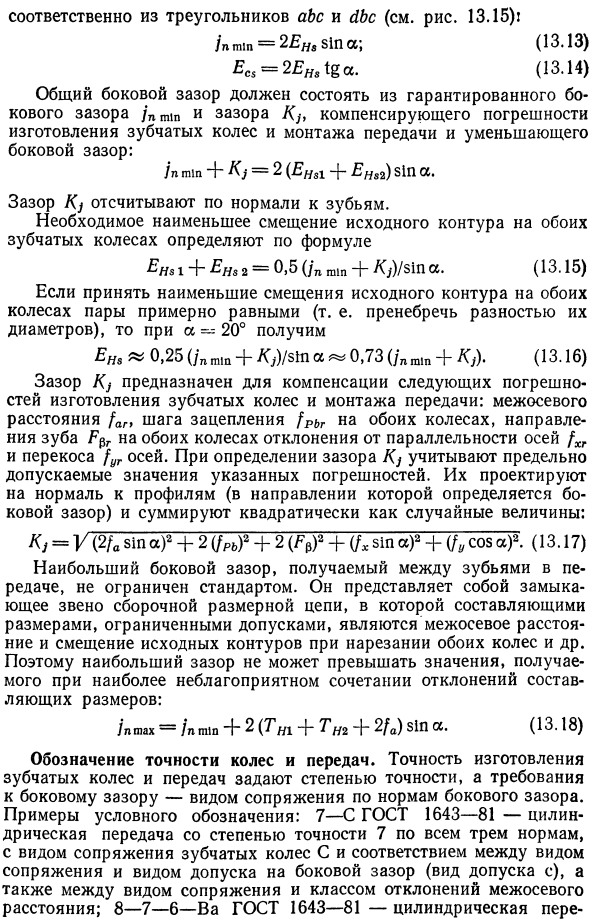

Поэтому для тракторов грузовик применяет точность 7-6-6-C, 8-7-7-C. Для турбинного редуктора, уровень точности 6-5-5-V, для металлургической продукции -8-7-7-V. Для прокатных станов -8-7-7 — B; для расщепляющих и других механизмов считывания степень кинематической точности и гладкости предполагаются одинаковыми, а критерием кинематической точности является гладкость Может быть на 1 градус более точным, чем базовый уровень (например, 4-5-5-B). Комплекс контролируемых параметров. Поскольку точность зубчатого колеса проверяется с использованием различных методов и средств, было установлено несколько эквивалентных вариантов точности колес (Рисунок 13.17).

Выбор параметров управления редуктором (показателей точности) зависит от требуемой точности, размера, производственной функции и других факторов. Комплексные показатели P 1ag, hLg, (лаг и общая точка контакта. При комплексном управлении точность колеса и передачи оценивается по общему проявлению отклонения отдельных параметров. По другим. Девять наборов параметров управления были установлены для контроля кинематической точности колеса. Первые три предназначены для испытания колес с точностью 3-8. Для 4-й точности 3-6 колес. 5-й — для точности 7-8 колес. 6-е и 7-е колеса с точностью 5-8. Система пусть илинуррическое зубчатое прерывание 8-В случае точности 9-12.

Девятое — для колес с точностью от 7 до 12, только для колес с диаметром шага более 1600 мм для точности от 7 до 8. Если суммарный эффект обеих величин не превышает допуск на кинематическую погрешность колеса, допускается превышение одного значения величины, содержащейся в комплексе. Восемь наборов параметров управления были установлены для оценки плавности колес. Первый предназначен для испытаний зубчатых колес со следующей точностью и коэффициентом осевого перекрытия: Точность 3 и 4 5 6 7 8 ев, 1,25 и выше 1,5 2 2 2,5 3,0 Если колесо имеет точность от 3 до 8 и меньше указанного значения, устанавливаются комплексы со второго по пятый.

Шестой комплекс используется для колес с точностью от 5 до 8, где значение ev меньше указанного значения, и для колес с точностью от 9 до 12 для любого значения ev. Седьмой комплекс используется для колес со значением ev точности 9-12, а ev используется для восьмого колеса точности со значением ev, превышающим указанное значение. Показатель плавности прохождения Ло и Значение 8p меньше указанного значения, а значение e0 gMg больше или равно указанному значению. Рекомендуется оценивать полноту контакта зуба шестерни по индикатору шестерни и p с общей или мгновенной точкой контакта и неконтролируемой позицией вала.

Кинематическими критериями точности (P критерии гладкости (кроме 7) и критерии контакта зубьев шестерни (кроме i и y)) являются левый и правый профили в зависимости от условий эксплуатации Может быть назначен с различной точностью. Если производитель гарантирует соответствие требованиям стандарта, управление колесами и шестернями всех индикаторов в установленном комплексе не может быть выполнено. Показатели кинематической точности, плавности движения и контакта зубьев колес установлены так, чтобы результаты управления передачей одного из этих комплексов соответствовали результатам другой сложной проверки.

Например, если обнаружено, что колесо подходит для третьего комплекса в соответствии с критериями кинематической точности, колесо не следует отклонять во время повторных проверок первого или другого комплекса. Для этого различные допуски индикаторов точности взаимосвязаны. В соответствии с рекомендациями ISO коэффициент вариации допусков параметра (норма) p варьируется от одной точности к другой и различается для разных диапазонов точности.

Смотрите также:

| Дифференцированный (поэлементный) контроль параметров резьбы | Кинематическая точность передачи |

| Основные эксплуатационные и точностные требования к зубчатым передачам | Плавность работы передачи |