Оглавление:

Виды сопряжений зубьев колес в передаче

- Чтобы исключить засорение, которое может возникнуть при нагреве редуктора, обеспечить условия потока смазки и ограничить замерзание при разделении фактического редуктора путем изменения критериев, они являются боковыми Должен иметь зазор n (между нерабочими профилями зубьев зацепляющего колеса). Этот зазор также необходим для компенсации ошибок при изготовлении и монтаже коробки передач и для устранения эффектов неактивного профиля, которые могут быть вызваны отказом контакта рабочего профиля из-за динамических явлений.

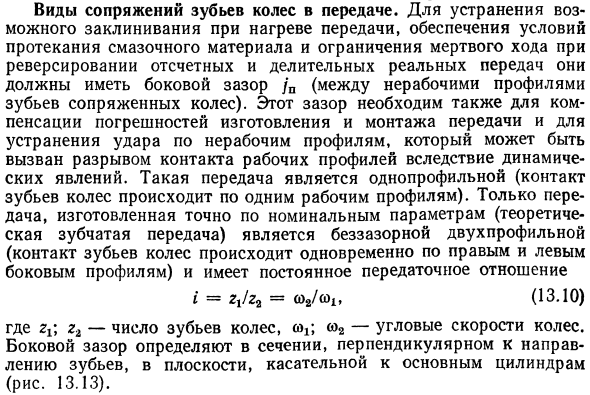

Такие трансмиссии имеют один профиль (контакт зубьев колеса происходит вдоль одного рабочего профиля). Только редукторы, изготовленные точно в соответствии с номинальными параметрами (теоретическая зубчатая передача), являются двухпрофильными без зазора (контакт зубьев колеса по левому и правому профилям происходит одновременно) и имеют постоянное передаточное число. Я = 2 ^ 2, = (13.10) Где r ;; gg — количество зубьев на колесе, w-угловая скорость колеса. Боковой зазор определяется поперечным сечением, перпендикулярным направлению зубьев в плоскости, контактирующей с главным цилиндром.

Проверке состояния конечного продукта должна предшествовать проверка деталей, содержащихся в данном продукте, и заводская сертификация. Людмила Фирмаль

Система допусков зубчатой передачи устанавливает гарантированный боковой зазор сдвиг , который является минимальным заданным боковым зазором, независимо от точности колеса и передачи. Всегда должен быть небольшой промежуток, который далек от точной передачи. Например, самые точные зубчатые колеса для турбинных редукторов изготавливаются с очень большим боковым зазором, необходимым для компенсации температурной деформации, деформации колеса из-за центробежных сил и свободного потока смазки.

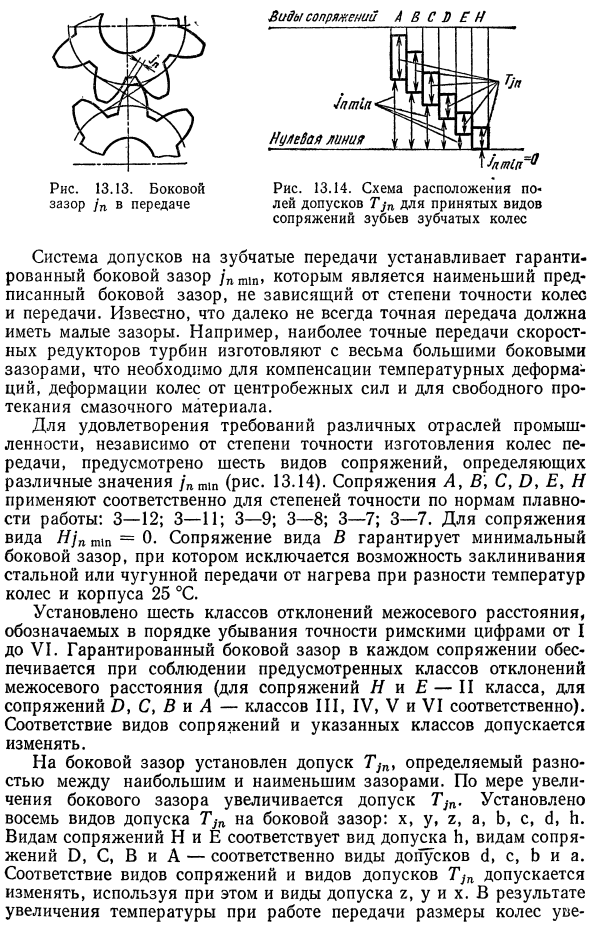

Независимо от точности изготовления зубчатых колес существует шесть типов сопряжений, которые определяют разные значения ppap для удовлетворения различных отраслевых требований (рис. 13.14). Сопряжения A, B, C, O, E и H используются со степенью точности с точки зрения бесперебойной работы. 3-11; 3-9; 3-8; 3-7; 3-7. Когда тип спаривания I ptsh = 0, тип спаривания B гарантирует минимальный боковой зазор. Это исключает возможность заклинивания из-за нагрева стальной или чугунной трансмиссии, если разница температур между колесом и корпусом составляет 25 ° С.

Было установлено шесть классов отклонений межосевого расстояния, которые показаны в римских числах от I до VI в порядке возрастания точности. Гарантированный боковой зазор для каждой пары гарантируется в соответствии с предписанным классом отклонения межосевого расстояния (единицы H и E-класс II, единицы O, C, B и A-классы III, IV, V соответственно) И VI). Вы можете изменить соответствие между типом сопряжения и указанным классом. Допуск T1P установлен на боковой зазор.

Это определяется разницей между максимальным разрывом и минимальным разрывом. По мере увеличения бокового зазора допуск T p увеличивается. Для бокового зазора были установлены восемь допусков T n: x, y, a, a, b, c, b, b. Типы допусков H и E соответствуют типам допусков. Кроме того, типы конъюгатов d, C, B и A соответствуют допускам 1, c, b и a соответственно.

Соответствие между типом сопряжения и типом допуска T n можно изменить с помощью типов допуска r, y и x. В результате повышения температуры во время трансмиссии размер колеса Поскольку оно больше, чем расстояние между осями, боковой зазор уменьшается. Боковой зазор pt1p, необходимый для компенсации температурной деформации и размещения смазки, определяется по формуле lnP1 = Y + br (a1DYa-a2Di) 281pa, (13.11) Где V — толщина смазочного слоя между зубьями. расстояние между центрами и a2 — температурный коэффициент линейного расширения материала колеса и корпуса.

Отклонение от 20 ° C D ° и D 2 колеса и температуры корпуса. а — угол профиля исходного контура. Деформация, вызванная нагревом, определяется вдоль нормали профиля. Боковой зазор для обеспечения нормальных условий смазки составляет приблизительно от 0,01 ТП (для тихоходных кинематических передач) до 0,03 p (для высокоскоростных передач). Пример. Если mn = 5, = 200 мм, класс отклонения межосевого расстояния Ния В; стальное колесо, чугунный корпус (а, = 11,5-10 в ° С ~); аг = 10,5-10 в С ); окружная скорость 15 м с; = 75 ° С; 12 = 50 ° C Определите сопряжение диагональной шестерни.

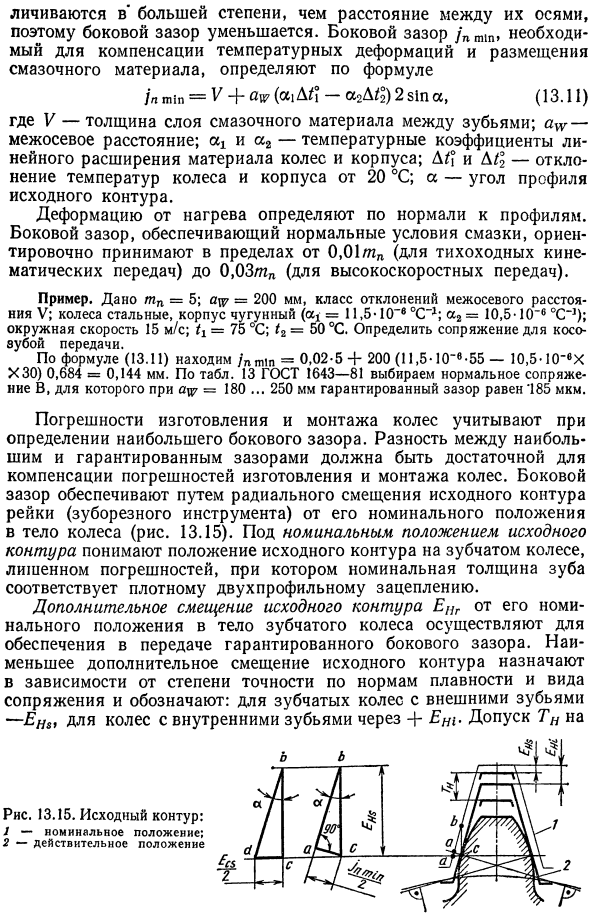

- По формуле (13.11) пММ = 0,02-5 + 200 (11,5-10 — — 55-10,5-10-ХХЗО) 0,684 = 0,144 мм. Выберите = 180-250 мм, гарантированный зазор составляет T85 мкм. Ошибки изготовления и монтажа колес учитываются при определении максимального бокового зазора. Разница между максимальным зазором и гарантийным зазором должна быть достаточной для компенсации производственных ошибок и ошибок монтажа колес. Боковой зазор обеспечивается путем перемещения начального контура рельса (зуборезного инструмента) в радиальном направлении из его номинального положения в корпус колеса (рис. 13.15).

Номинальное положение исходного контура является положением исходного контура зубчатого колеса и соответствует двухпрофильной сетке без ошибок и номинальной номинальной толщине зуба. Чтобы гарантировать боковой зазор трансмиссии, выполняется дополнительное перемещение из номинального положения исходного положения ENg к корпусу редуктора. Минимальное дополнительное смещение исходного контура присваивается в соответствии со степенью точности в зависимости от критериев гладкости и типа сопряжения и отображается следующим образом: Допуск Tn Рисунок 13.16.

Только погрешность поперечной эвольвентной поверхности зубьев вызывает небольшое угловое вращение рычага и соответствующее отклонение стрелки индикатора. Людмила Фирмаль

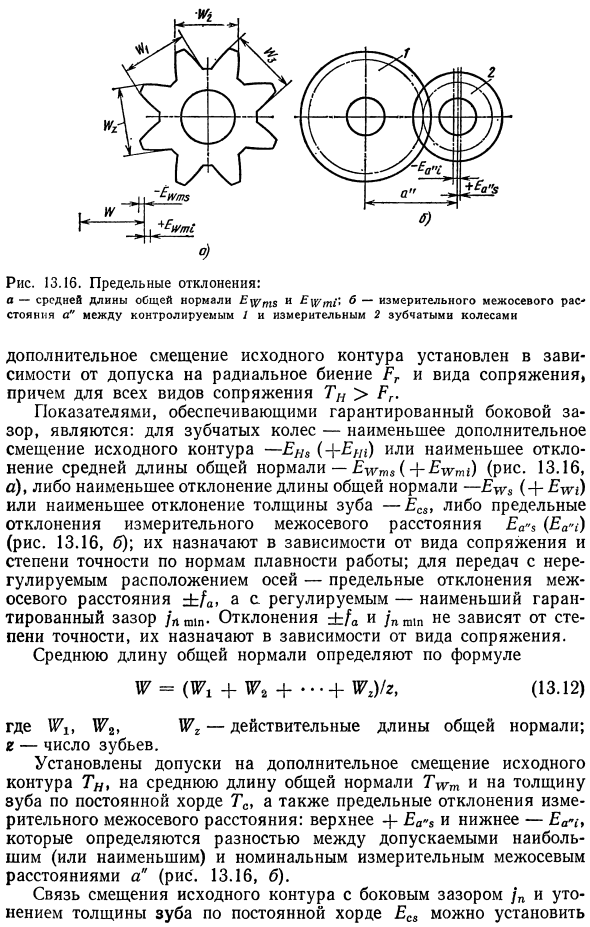

Предельное отклонение: Дополнительное смещение исходного контура устанавливается в соответствии с допуском радиального биения Pr и типом сопряжения, а также в соответствии со всеми типами сопряжения, Tn Pr. Показателями, обеспечивающими гарантированный боковой зазор, являются минимальное дополнительное смещение корпуса редуктора-ENA (+ ESC) или минимальное отклонение средней длины общего нормального-E- ^ ta (+ Eig ).

Или минимальное отклонение общей нормальной длины — E ^ 3 (+ Eup), или минимальное отклонение толщины зуба — Ec , или максимальное отклонение расстояния от центра измерения Ea до 3 ( Каждый) (рис. 13.16, б); указывается в зависимости от степени точности в зависимости от типа спаривания и плавности работы. Для a a и регулируемых валов минимальный гарантированный зазор PT1p. Отклонения ± a и pip не зависят от степени точности и назначаются в соответствии с типом сопряжения.

Средняя длина общей нормы определяется по формуле № = (№ 1 + № g + + THx) г, (13.12) Где 1 — фактическая длина общей нормали. г — количество зубов. Дополнительное смещение начального контура Tn, средняя длина общей нормали Тутта, допуск толщины стержня 8 по постоянному коду Tc и предельное отклонение расстояния центра измерения: верхний предел + Ea-3 и нижний предел -Eya- o — максимальное (или минимальное) расстояние допуска между осями измерения a (рис. 13.16, б). Связь между начальным смещением контура и боковым зазором , и истончением толщины зуба вдоль постоянного пояса Е.И.

Из треугольников abc и 1c соответственно (см. Рис. 13.15): p.p1p = 2En, 81pa; (13,13) EC5 = 2E , 18- (13.14) Общий боковой зазор должен быть сконфигурирован с зазором, чтобы уменьшить боковой зазор, чтобы компенсировать гарантированный боковой зазор PTF и производственные ошибки при монтаже редуктора и редуктора. n wm + K) = 2 (Enl + En, 3) 51n a. Клиренс К) отсчитывается перпендикулярно зубам.

Требуемое минимальное смещение исходного контура обеих шестерен определяется по формуле Йон 1 + Ен. 2 = 0,5 ( ш1п + К ) 51па. (13.15) Если минимальное смещение начальных контуров обоих колес пары примерно равно (то есть игнорируется разница в диаметре), можно получить = 20 ° En, 0,25 ( pn o+K ) 8y1a^0,73 ( pt1n + ^). (13.16) Зазор К предназначен для компенсации следующих ошибок при производстве зубчатых колес и зубчатых передач: Осевое расстояние 0, шаг зубчатой передачи Р (, g обоих колес, направление зубьев обоих колес, отклонение перекос и ось Y от параллельности оси.

Определение зазора K) Учитывайте максимально допустимую ошибку. Они проецируются на нормаль профиля (направление, в котором определяется боковой зазор) и квадратично суммируются как случайная величина. K) = Y (2 s1pa) + 2 ( PbU + 2 (^) * + ( xz1pa) + ( cosa) 8. (13.17) Максимальный боковой зазор между зубьями шестерни не ограничен стандартом. Это замкнутое звено цепочки размеров сборки, а размеры компонентов, предельные допуски и т. Д.

Являются осевым расстоянием и исходным смещением контура при отрезании обоих колес. Следовательно, максимальный зазор не может превышать значение, полученное при наиболее неблагоприятной комбинации отклонений размеров компонентов. ptah = p pip + 2 (TT + TT + 2 0) 81P .

Смотрите также:

| Плавность работы передачи | Обозначение точности колес и передач |

| Контакт зубьев в передаче | Выбор степени точности зубчатых колес |