Оглавление:

Выбор точности

- Решать вопросы выбора организационной и технической формы, адекватности мониторинга определенных типов параметров и производительности таких устройств (универсальных или специальных, автоматических или автоматических) до выбора точности измерительного или контрольного оборудования Надо Как правило, одну проблему взвешивания можно решить с помощью различных измерительных инструментов. Эти инструменты не только имеют разные затраты, но также отличаются по точности и другим показателям, что приводит к разным результатам измерений.

Это происходит из-за различий в точности результатов наблюдений и самого измерительного инструмента, различий в том, как используется измерительный инструмент, универсальных инструментов или специальных инструментов (таких как стойки, штативы, рычаги и безредукторные шестерни, фиксированные и базовые элементы, измерительные наконечники и т. Д.) В связи с этим вопрос выбора точности инструмента или управления очень важен) (в зависимости от разницы в дополнительных устройствах, используемых в комбинации).

Метрологическое обеспечение — установление и применение научных и организационных основ, технических средств, правил и норм, необходимых для достижения единства и требуемой точности измерений. Людмила Фирмаль

Поэтому предельная погрешность измерения внешних линейных размеров с помощью контактных средств в диапазоне 80-120 мм составляет: Штангенциркуль 100-200 мкм, циферблатный индикатор 10-20 мкм, гладкий микрометр 10-15 мкм, рычажный микрометр и кронштейн 5-15 мкм, узкий индикатор предела 2-4 мкм, головка рычажного механизма 2,5 мкм, пружинная головка 1 мкм, оптимизометр От 0,5 до 1 мкм, измеритель длины от 0,1 до 1 мкм, для интерферометров от 0,05 до 10 мкм, для лазерных интерферометров 0,2 мкм. Следовательно, чем больше зерно и чем оно дороже, тем выше требования к условиям его использования.

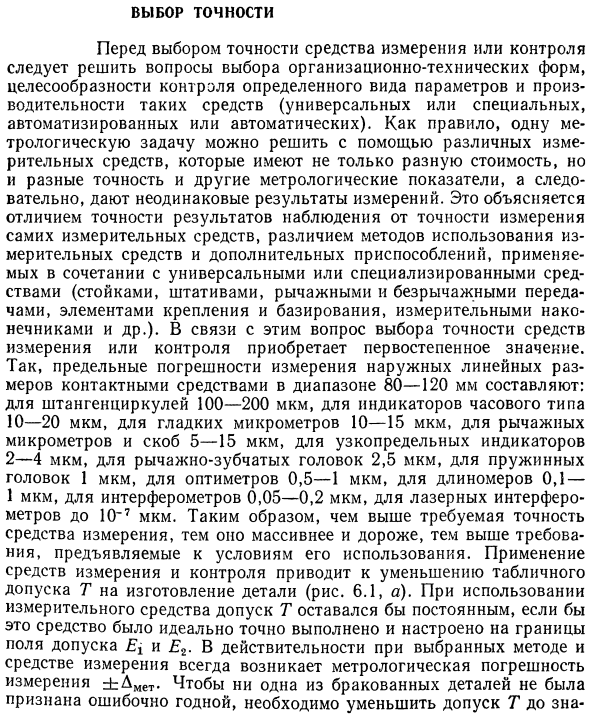

Использование средств измерения и контроля снижает допуск таблицы T для изготовления деталей (рис. 6.1, а). При использовании измерительного инструмента допуск T остается постоянным. При этом инструмент выполняется совершенно точно и подгоняется к границам полей допуска E и Er. Фактически, выбранный метод измерения и метод измерения всегда будут приводить к погрешности измерения ± Dmet. Чтобы предотвратить ошибочное распознавание неисправной детали как установленной, установите допуск T. Технический допуск (рис. 6.1, б): Tg = T-4DIST.

Последняя ситуация объясняется тем фактом, что прибор может быть настроен на пределы ошибки Диета, то есть на границу полей допуска E и E . Ошибки взвешивания Dmet должны быть уменьшены или сдвинуты, чтобы не уменьшить производственные допуски и увеличить стоимость продукта вход Установка вне допустимого диапазона (установка допустимого диапазона) (рис. 6.1, г) распространяется на гарантированное значение Tm. Конкретное сочетание погрешности измерения и измеряемого параметра является случайным событием.

Тогда, учитывая закон нормального распределения обеих компонент, мы можем написать: T = 77 + D ^ st, (6.2) Где L встретил взвешивающую часть ошибки. Анализ уравнений (6.1) и (6.2) показывает, что при = 0,1 В этом случае T ^ T = 0,9 0,9995, поэтому почти все допуски зарезервированы для компенсации технических ошибок. но При D met G = 0,4 можно различить даже техническую компенсацию ошибок (0,6 … 0,917) в соответствии с ГОСТ 8.051-81 (СТ СЭВ 303-76). Предел -500 (мм) варьируется от 20 (для грубой квалификации) до 35% от допусков таблицы.

Стандартизированная погрешность измерения максимальна и включает как случайные, так и систематические (не учитываются) погрешности измерения. IX среднее, установка измерения, базовый элемент и т. Д. Случайная ошибка измерения не должна превышать 0,6. Он считается равным удвоенному стандартному отклонению ошибки измерения. Допустимая погрешность измерения — максимально возможная. Однако экономически невыгодно выбирать допуски таблицы ниже 0,1.

- Следовательно, точность прибора должна быть примерно на порядок выше точности параметров контроля продукта. Следовательно, повышение точности средств для изготовления изделий неизбежно требует создания измерительных приборов со значительно более высокой точностью измерения (прогнозирование улучшения точности прибора по сравнению с точностью изготовления средств) принцип). Основным экономически и технически обоснованным вариантом положения максимальной погрешности измерения относительно максимального размера продукта является симметричное расположение (рис. 6.1, в).

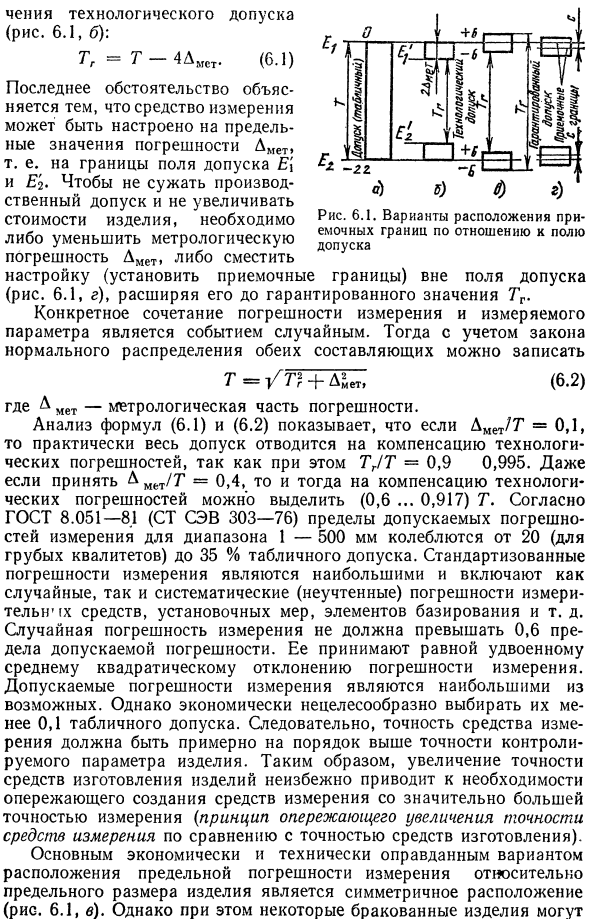

Тем не менее, некоторые дефектные продукты Рисунок 6.2. Кривая распределения параметров управления построена с учетом погрешности измерения Неправильно. Чтобы не допустить попадания дефектной продукции к потребителю, граница допуска смещается на величину c в сторону допуска продукта (см. Рис. 6.1, d). Если точность процесса известна, вычисляется смещение c. Если точность процесса неизвестна, c = L met 2.

При методах сравнения с образцом сравнивают расположение аналогичных точек профиля или поверхности исследуемой детали и контрольной детали, шаблона или копира. Людмила Фирмаль

При выборе инструмента измерения необходимо учитывать допустимую погрешность измерения, которая зависит от производственных допусков детали. 1-500 мм размер и квалификация ГОСТ 8.051-81 показывает допустимую погрешность измерений 2-17.

Относительная погрешность измерения Lmet (°) = Omet T1 (омет — среднеквадратичное отклонение ошибки измерения), вероятность t принятия дефектной детали в качестве подгонки, вероятность n того, что подгоночная деталь отклонена неправильно, и размер, превышающий каждую границу поля Была установлена связь между оценочными предельными значениями ошибочно принятого допуска на дефектные детали. На рисунке 6.2 показана кривая распределения (комфорт) и погрешность измерения (UMST) размеров детали с центром в допуске.

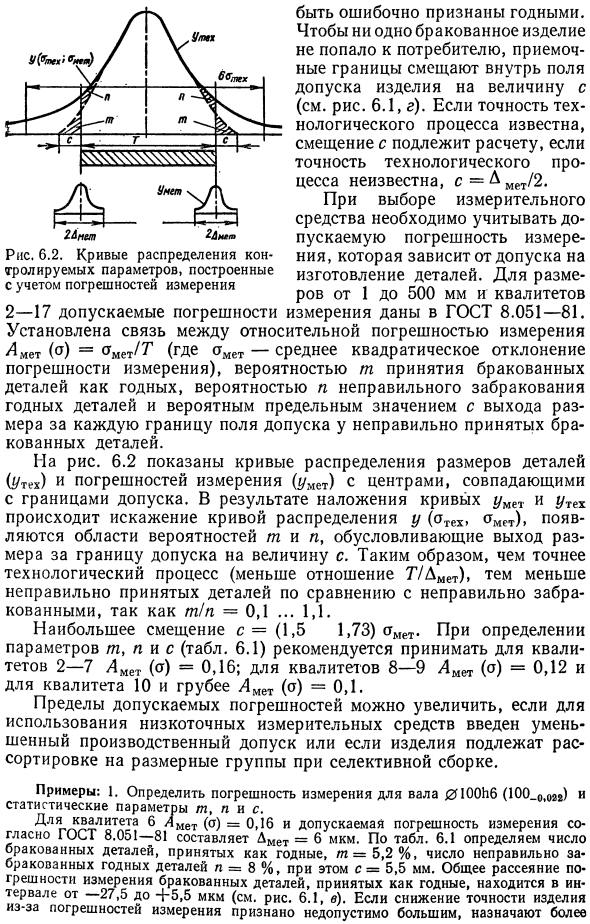

В результате наложения кривых met и 1EX кривая распределения y (atech, оценочное значение) искажается, и отображается область вероятности, размер которой превышает предел допуска на c. Следовательно, поскольку m n = 0,1 … 1,1, чем точнее технический процесс (чем ниже отношение 77), тем меньше ошибочно полученных деталей сравниваются с ошибочно отбракованными деталями. Это будет меньше. Максимальное смещение c = (1,5 1,73) тмн. При принятии решения Рекомендуется использовать параметры m, n и s (таблица 6.1) для параметров 2, 7, а Yamet (o) = 0,16.

Для качества 8-9 Lmet (o) = 0,12, а для качества 10 или выше Am (o) = 0,1. Если для использования высокоточных инструментов введены сниженные производственные допуски или если во время выборочной сборки изделия классифицируются на группы размеров, допустимые пределы погрешности могут быть увеличены. 0100116 (YuO o, M8) Пример: 1. Определить погрешность измерения вала Статистические параметры t, n, s. ДЛ Ц1 2.Л Т — а6 met (о) = 0,16, допустимая погрешность измерения по ГОСТ 8.051 81 составляет Dmet = 6 мкм.

Согласно таблице, определить количество дефектных деталей, принятых как 6,1 соответствия, t = 5,2%, количество неточно отклоненных соответствующих деталей, l = 8%, c = 5,5 мм. Соответствующий разброс погрешностей измерения для дефектных деталей находится в диапазоне от -27,5 до +5,5 мкм (см. Рис. 6.1, в).

Укажите больше, если точность продукта окажется неприемлемо большой из-за ошибок измерения Дефектный размер Предел допуска в пределах допуска Электронный лимит закон , S T % 1,6 3,0 5,0 8,0 0,3 0,8 2L —0,39 0,90 1,70) — 2,80 0,70 0,75 1,20 1,30 2 2,25 3,40 3,70 0,01 0,03 0,06 0,10 10,0 12,0 16,0 3,10 3,50 3,75 4,11 5,00 —5,40 4,50 4,75 5,40 5,80 7,80-8,25 0,14 0,17 0,25 Закут ^ ты прав 2. Если идентификатором процесса является известь, вал 0 100 116 с = Dmet 2 = 3 мкм.

Смотрите также:

| Эталоны. Меры длины и угловые меры | Принцип инверсии |

| Методы планирования измерений | Принцип совмещения функций контроля с функциями управления технологическими процессами |