Оглавление:

Принцип инверсии

- Принцип обращения основан на том факте, что каждая деталь от момента изготовления до момента движения проходит через несколько состояний или инверсий (инверсий). Сначала часть является объектом обработки, затем объектом контроля или измерения, и, наконец, частью продукта, особенно механизма. Таким образом, принцип инверсии устанавливает связь между техническим процессом, процессом измерения и производительностью функции в действии. На первом этапе детали являются частью замкнутой цепи технической системы и вызывают ошибки оборудования.

На втором этапе деталь поступает в замкнутую систему с измерительным инструментом (источником ошибки измерения). На третьем этапе готовая деталь с параметрами, соответствующими заданным значениям, является частью кинематической системы механизма продукта. Параметры рабочей части соответствуют установленным значениям только тогда, когда все три фазы его прохождения рассматриваются и учитываются вместе.

Измерительные установки в большинстве случаев обладают большей или меньшей универсальностью как в отношении номенклатуры измеряемых величин, так и в отношении диапазонов измерений. Людмила Фирмаль

Исходя из принципа реверса, точность должна быть ограничена в зависимости от функционального назначения детали, схема технической формы соответствует этой функциональной схеме, а схема измерения должна учитывать обе последние схемы. Таким образом, принцип обращения определен, конструктор находится на стадии проектирования продукта, инженер на стадии производства, а его метеоролог Тролль и мера. Если условия контроля соответствуют рабочим условиям и форме детали, выбранный метод и схема измерения считаются правильно обоснованными.

Другими словами, траектория движения во время измерения соответствует траектории движения во время движения и формирования. Линия измерения соответствует направлению рабочего усилия во время работы. Взвешивание, дизайн и техническая база соответствуют рабочим. Геометрия измерительного наконечника, нагрузка на компонент и другие параметры соответствуют параметрам, сопоставленным с измерительным наконечником. Физические (особенно геометрические) характеристики деталей модели, используемых для настройки измерительного оборудования, аналогичны характеристикам контролируемых деталей.

Если выбранный метод детали с конкретными техническими возможностями не полностью соответствует оптимальной схеме, вопрос о том, соответствует ли схема измерения механизму или схеме литья, является решением конкретной проблемы метрологии. Соответственно, решение должно основываться на функциональном назначении части. В этом случае, однако, основной индикатор взвешивания должен быть выделен. Следовательно, максимальная адаптация принципа измерения к принципу реверса минимизирует ошибки в работе продукта. Давайте рассмотрим несколько типичных примеров использования правила принципа инверсии.

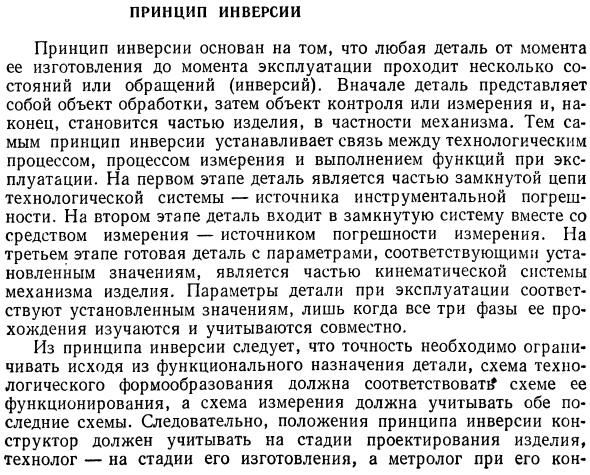

- После изготовления ступенчатого вала D коробки передач (см. Рис. 11.4) необходимо выбрать схему управления радиальным биением поверхности A с помощью индикаторного измерительного устройства I (рис. 6.3, а). Поскольку контакт между валом и упорным подшипником происходит вдоль оси, в качестве основы для взвешивания должна быть выбрана поверхность Viv.

Кроме того, использование центральной линии C C или поверхности O O в качестве основы для взвешивания приведет к дополнительным ошибкам из-за смещения этих элементов относительно направления базовой поверхности, оси B — B, оси вала E Чтобы определить положение направления, поверхность E (не C или C) должна быть выбрана в качестве базового элемента (из этой поверхности просто для удобства) линейный размер E). Если вал вращается во время измерения, траектория соответствует траектории в движении. Когда основано на призме Управление на основе ножа (а) и призмы (б) Мы выбираем Рисунок 6.5.

Для контроля биений изделия, установленного в центрах, Челябинский инструментальный завод выпускает приборы, характеристики которых приведены в табл. Людмила Фирмаль

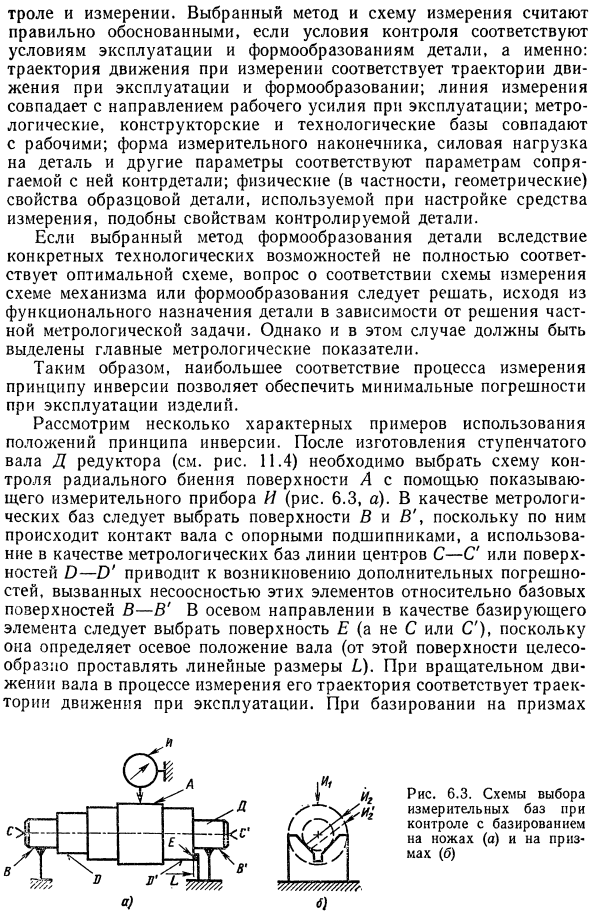

Датчик клина 1 г Рисунок 6.4. Профиль контрольного профиля копира по сравнению с образцом (Рис. 6.3, б) и направление измерения линии выбора А Фасет базовой поверхности влияет на результат контроля. Эти ошибки можно устранить, поместив измерительную линию в направлении Ig. Если линия I2 переместится в положение I g из-за ошибки при первоначальной установке измерительного устройства, возникнет дополнительная ошибка измерения. Особенно тесная связь между этими процессами существует в кинематической копии.

Например, эвольвентные, спиральные и спиральные поверхности могут быть получены методами прокатки, управляя зубчатыми колесами с помощью одной сетки профиля с колесом точной модели, управляя копировальным аппаратом 1, сравнивая его с профилем модельного копировального аппарата 2. В случае (рисунок 6.4). Например, при управлении фиксированными резьбами важным и законным показателем является способность завинчиваться с аналогом, а при управлении кинематическими нитями важно обеспечить одностороннее замыкание питания. Nie.

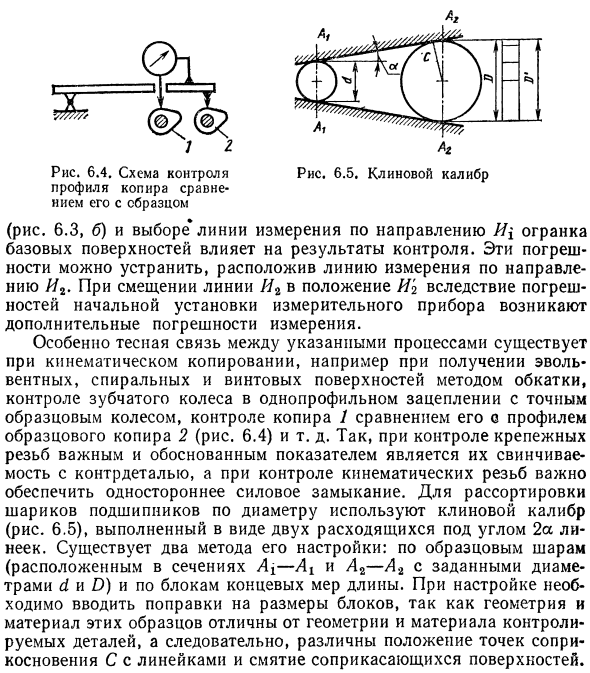

Для сортировки шариков подшипника по диаметру используйте клиновой датчик (рис. 6.5), состоящий из двух линейок, расходящихся под углом 2а. Есть два способа отрегулировать это. Пример шара (в разделах -A1 и D2-A3, с указанием диаметров 4 и O) и блок измерения в конце длины. При регулировке форма и материал этих образцов отличаются от формы и материала контролируемой детали, поэтому размеры блока должны быть изменены.

Смотрите также:

| Методы планирования измерений | Принцип совмещения функций контроля с функциями управления технологическими процессами |

| Выбор точности | Контрольные полуавтоматические машины и автоматические системы |