Оглавление:

Лучевые методы размерной обработки

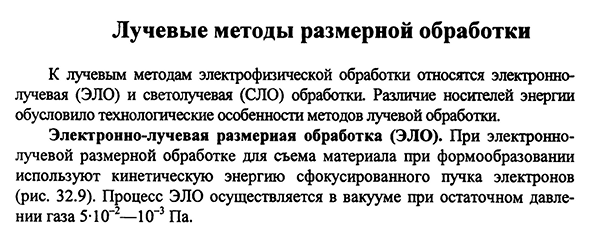

- Лучевой способ размерной обработки Лучевой метод обработки электронной физики включает обработку электронным пучком (ELO) и световым пучком (SLO). Разница в энергоносителях обусловлена техническими характеристиками метода лучевой терапии. Электронно-лучевая размерная обработка(Эло). При размерной обработке электронным пучком, для удаления материала во время формования используют кинетическую энергию сфокусированного электронного пучка(фиг. 32.9).

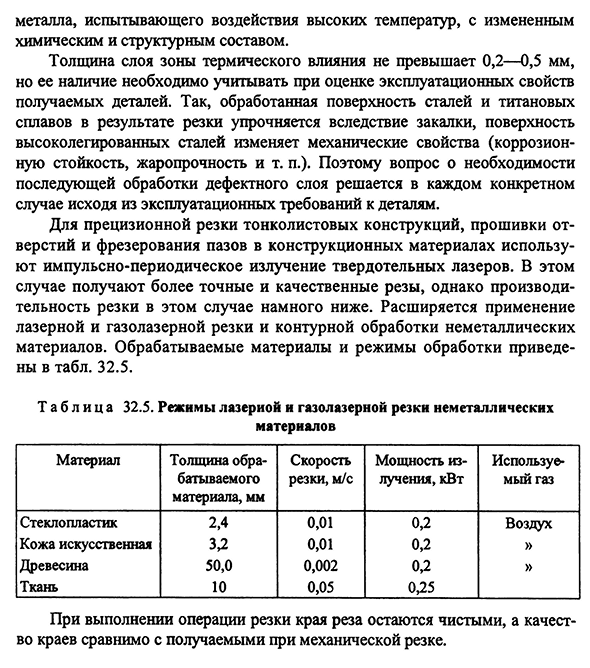

Процесс Эло проводят в вакууме с остаточным давлением газа 5 1 0 ’2-10″3ПА. 6131 32.9 условная схема процесса электронно-лучевой обработки:1-электронно-лучевая пушка;2-катод;3-анод;4-фокусирующая и отклоняющая катушки;5-вакуумная камера;6-заготовка; 7-координатный стол. Формирование, фокусировка и управление электронным пучком осуществляются в электронной пушке. Электроны, испускаемые катодом, ускоряются напряжением до 150 кВ, в результате чего скорость электронов в пучке достигает 20-104 м / с. сфокусированный пучок электронов попадает в рабочую камеру и бомбардирует обрабатываемые поверхности.

Во время удара, кинетическая энергия электронов преобразуется в тепловую энергию обрабатываемого материала. Людмила Фирмаль

Это превращение происходит при повышении температуры вещества за счет неупругого столкновения быстрых электронов с электронами вещества и последующего взаимодействия возбужденного атома с атомной решеткой. Электронно-лучевой нагрев проводили в импульсном режиме. При используемой удельной мощности тепловое воздействие пучка приводит к разрушению нагретого микрообъема материала за один импульс. Разрушение происходит по механизму взрывного кипения за счет удаления материала из зоны обработки в виде пара и капель. В результате в области поверхности, бомбардируемой электронным пучком, образуется дырка. На поверхности отверстия образуется слой расплавленного металла, что снижает точность обработки. Размер отверстия, нагрев и процентное содержание жидкого металла на его стенках регулируются мощностью и длительностью импульса, а также диаметром пучка.

Поверхность, образованная в результате электронно-лучевой обработки, определяется траекторией взаимного перемещения луча и детали. Манипулятор, установленный в рабочей камере, позволяет придавать поступательные и вращательные движения заготовке, а электромагнитная сканирующая система, установленная в электронной пушке, снабжена заданным механизмом. Основная обрабатывающая работа, глухое и сквозное сверление отверстий, производится под углом к поверхности, а при перемещении изделия относительно друг друга образуются неподвижный продукт и балка. 614неподвижного пучка или луча сканируют по контуру изделия и фиксируют срез. Для просмотра шаблона выполните следующие действия: параметрами режима Эло являются ток пучка I, ускоряющее напряжение U, ток фокусирующей системы 7F (для определения диаметра электронного пучка d), рабочее расстояние (от центра фокусирующей системы до поверхности детали). Одним из определяющих параметров процесса является удельный выход q (Вт / см2)): МЕ (32.6)

- Где D-диаметр отверстия (обычно на 10-15% больше d). Когда Эло используется исключительно импульсный режим, он уменьшает количество расплавленного металла на обрабатываемой поверхности. Для размерного Эло характерны следующие режимы: моноимпульсная обработка осуществляется одним импульсом, т. е. отверстие получается в течение одного штучного импульса; непрерывный импульс из нескольких импульсов. Установлена следующая эмпирическая зависимость между геометрическими параметрами формируемых отверстий и канавок и параметрами режима. Диаметр DK и глубина H отверстия линейно увеличиваются с ростом энергии IV, DK nhgt длительности импульса T и тока пучка обладает энергетическим свойством: ДК=Кью\ч = СМР \ ДК = к, ихъ; н=(от al1+с+СГ)~’;(32.7)=данные м; н=cxxN где, ке, х к,, КТ, КП, А, B, C-это коэффициент в зависимости от свойств обрабатываемого материала, приведены в библиографии.

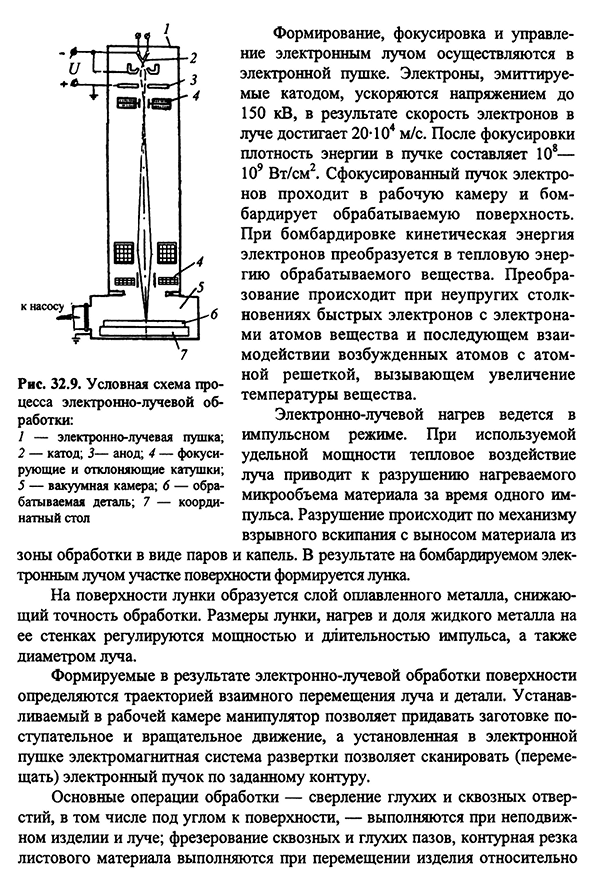

Угол схождения луча и положение фокуса луча относительно обрабатываемой поверхности определяют размер и форму отверстия. Максимальная глубина и минимальный диаметр отверстия в результате воздействия одного импульса достигаются при углублении фокуса на 0,1-0,3 мм относительно обрабатываемой поверхности. В этом случае глубина обработки увеличивается на 30%. Микро-отверстие пропускает через луч ток, напряжение и количество одиночных импульсов через оптимальное положение фокуса и длительность одиночного импульса, обеспечивая максимальную производительность обработки. 615X Около б Рис. 32.10 схема Эло: а-перфорация отверстия; б-контурная резка; в-сквозное и глухое фрезерование канавок H=4,4 10-u U U6-l02I, 2n°6. (32.8)импульсный Эло-процесс в оптимальных условиях характеризуется наличием минимального количества жидкой фазы и, как следствие, высокой точностью обработки. О б л А с т р и М Е Н Е Н И я Эло.

Как проводящие, так и непроводящие материалы обрабатываются электронными пучками. Людмила Фирмаль

Их обрабатываемость не зависит от механических свойств материала, а определяется его физическими свойствами: температурой плавления, теплоемкостью, удельной теплоемкостью и пароупругостью. Прежде всего, электронный пучок состоит из алмаза, вольфрама, титана, твердых и высоколегированных сплавов, кобальта, Инвара, кварца, керамики, рубинов, кристаллов кремния, Германия и др.、 Эффективные примеры применения Эло включают следующее. Перфорация отверстия (рис. 32.10, а-для получения сквозных и глухих отверстий из различных материалов)применяется при изготовлении фильтров, которые»пропотевают» поверхность для охлаждения камеры сгорания и лопаток турбины. Эло в Моноимпульсном режиме дает диаметр отверстия 0,015-0,3 мм, максимальная глубина 3-5 мм, Максимальная скорость бурения 5000 ОТВ./с.

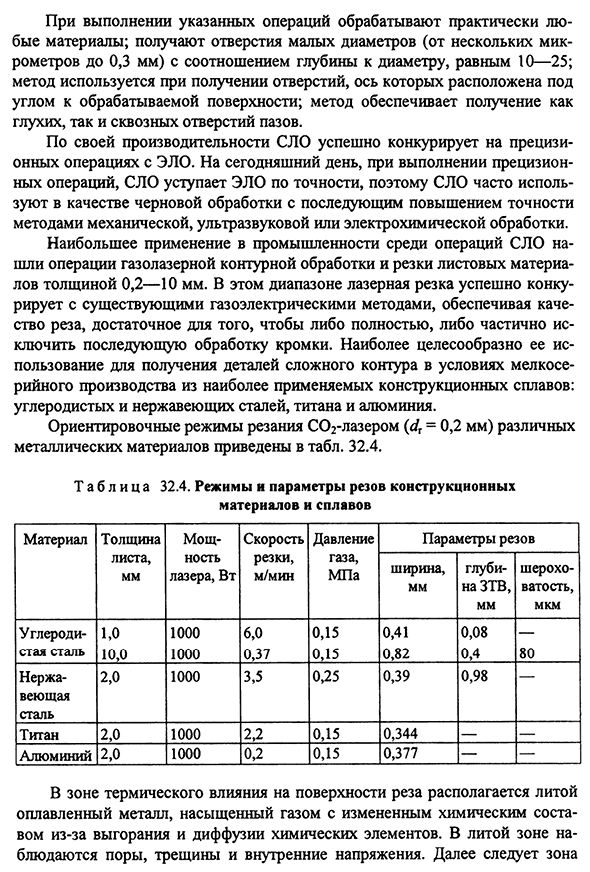

Этот способ однократного проникновения при сверлении в производстве кремниевых и циталлических подложек, рубиновых часовых камней, грубого сверления алмазных наконечников, топливной аппаратуры двигателей внутреннего сгорания и других изделий является более совершенным.- Отверстия диаметром 616 мм составляют от 0,01 до 0,5 мм, максимальная глубина-10 мм (для металла) и от 15 до 20 мм (для диэлектриков). Детали и контурная резка сложных форм из листа (рис. Формование пластин с использованием 32.10, Б). Данный способ позволяет получать детали с шириной резания 0,015-0,4 мм и максимальной глубиной обработки 3 мм для феррита, кремния, Германия и штампов. 32.10, ст. ELO предлагает высокую точность и низкую шероховатость обработанных поверхностей. Таким образом, шероховатость является:— 0,>/—*’>/; контурная резка-0, ty-и точность получаемого отверстия составляет~1% от диаметра. К недостаткам способа относятся: необходимость использования вакуумной среды при обработке любого материала; ограниченный диапазон работы; высокое давление и вакуумное оборудование.

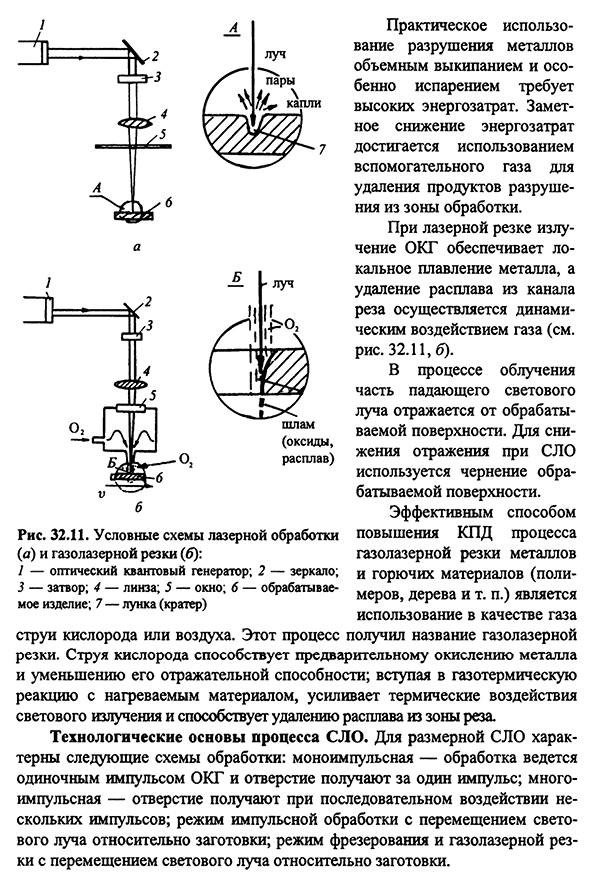

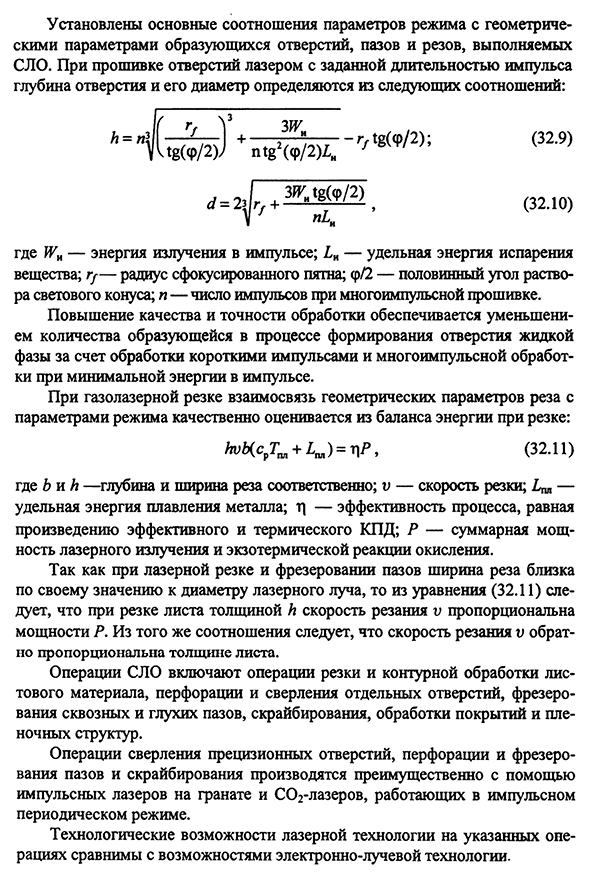

Во многих случаях обработка световым лучом (SLO) заменяет электронный луч, поскольку лазерная обработка выполняется на воздухе и не требует специальной вакуумной камеры, когда световой луч (лазер) обрабатывает концентрированный поток мощной электромагнитной энергии, генерируемой оптическим квантовым генератором (ОКГ) для удаления материала при формировании детали. Он позволяет обрабатывать материалы независимо от их твердости и вязкости. Этот метод используется для сверления, резки заготовок, фрезерования канавок и др. Благодаря созданию мощного промышленного оборудования, размерная обработка лазеров применяется не только для обработки прецизионных деталей, но и в машиностроении. Схема процесса показана на рисунке. 32.11, а, б.

Сильный поток электромагнитной энергии генерируется оптическим квантовым генератором (ОКГ). В соответствии с техническим заданием диаметр пучка в фокусе оптической системы составляет 0,001-0,2 мм, а удельная мощность-1-Ю6-1-Ю9вт / см2. Световой поток, падающий на поверхность обрабатываемого материала, частично отражается, основная часть которого поглощается электронами проводимости поверхностного слоя материала, что увеличивает его энергию. Электроны передают энергию кристаллической решетке, что вызывает нагрев, плавление и испарение металла. Нагрев в слоях осуществляется в импульсном режиме. При удельной мощности 107-108 Вт/см2 тепловое воздействие пучка вызывает разрушение нагретого материала в течение одного импульса.

Разрушение происходит по механизму взрывного объемного кипения за счет удаления материала в виде пара и капель. Кипению способствует газ, растворенный в материале. В результате в зоне воздействия лазерного луча образуется отверстие. 617). 32.11 общепринятые схемы лазерной обработки (а) и газолазерной резки (Б): 1-оптический квантовый генератор;2-зеркало; 3-затвор; 4-линза; 5-окно; 6-заготовка; 7-отверстие (кратер) Практическое применение разрушения металлов объемным кипением и испарением, в частности, требует больших энергетических затрат. Значительное снижение энергопотребления достигается за счет использования вспомогательных газов для удаления разрушающего продукта из зоны обработки. При лазерной резке излучение ОКГ приводит к локальному плавлению металла, а удаление расплава из режущего канала осуществляется за счет динамического воздействия газа(см. Рисунок). 32.11, б).

Смотрите также:

| Комбинированные методы размерной обработки | Электрохимическая размерная обработка (ЭХО) |

| Оценка конструкционной прочности методами механики разрушения | Ультразвуковая абразивная размерная обработка |