Оглавление:

Прежде чем изучать готовые решения задачи по нормированию точности и техническим измерениям, нужно знать теорию, поэтому для вас я подготовила краткую теорию по разделу «нормирование точности и технические измерения» после которых идёт подробный разбор заданий.

| Если что-то непонятно — вы всегда можете написать мне в WhatsApp и я вам помогу! |

Нормирование точности и технические измерения

В современных условиях очень важной проблемой является достижение качества продукции при высокой эффективности труда. Одним из условий решения вопросов качества продукции машиностроения служат нормы точности.

Возможно эта страница вам будет полезна:

| Предмет метрология |

В пособии рассматривается нормирование точности только линейных размеров гладких поверхностей деталей и соединений, понятия о размерах, сопряжениях, допусках размеров и посадках.

Точность изделий — это степень соответствия действительных параметров изделий их заранее установленным значениям.

Иными словами точность изделий, это в некотором смысле качество изделий.

Качество продукции, эффективность ее производства и использования, а также экономия ресурсов в значительной степени зависят от обеспечения ее взаимозаменяемости. Под взаимозаменяемостью понимают способность объекта быть использованным без модификаций вместо другого для выполнения тех же требований (стандарт ИСО\МЭК2), или свойства единиц продукции заменять любые другие из множества однотипных экземпляров, изготовленных с заданной точностью.

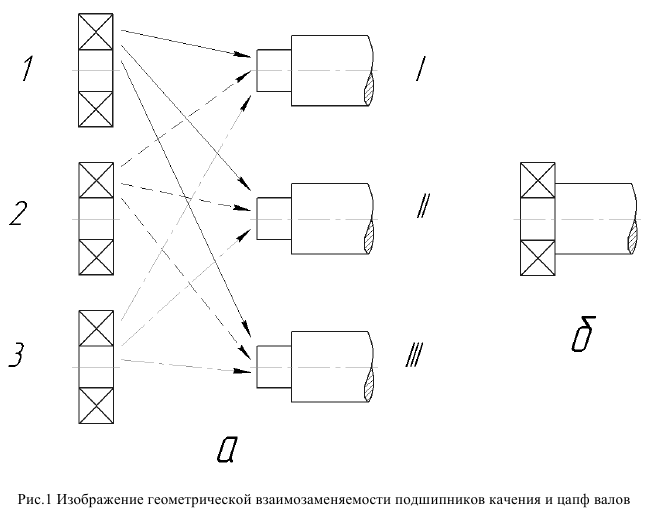

Иллюстрацией геометрической взаимозаменяемости подшипников качения и цапф валов является рис.1 (а — экземпляры подшипников (1,2,3) и валов (1,11,Ш); б — соединение подшипника с валом). Любой из трёх подшипников может быть посажен на любую из трех цапф без подгонки, обеспечивая нормальную работу изделий.

Виды взаимозаменяемости

Полная взаимозаменяемость

Обеспечивает возможность беспригоночной сборки (или замены при ремонте) любых независимо изготовленных с заданной точностью однотипных деталей в сборочные единицы, а последних — в изделия при соблюдении предъявляемых к ним (сборочным единицам или изделиям) технических требований по всем параметрам качества.

Полная взаимозаменяемость возможна только тогда, когда размеры, форма, механические, электрические и другие количественные и качественные характеристики деталей и сборочных единиц после изготовления находятся в заданных пределах. Следовательно, после сборки изделие будет удовлетворять техническим требованиям.

В первую очередь взаимозаменяемыми должны быть такие детали и сборочные единицы, от которых зависят надежность и другие эксплуатационные показатели изделий. Это требование распространяется также на запасные части.

Свойство собираемости и возможности равноценной замены любого экземпляра взаимозаменяемой детали и сборочной единицы любым другим однотипным экземпляром позволяет изготовлять детали в одних цехах машиностроительных заводов серийного и массового производства, а собирать их — в других.

При обеспечении полной взаимозаменяемости имеют место следующие преимущества:

• Упрощается процесс сборки;

• Появляется возможность нормировать процесс сборки во времени, устанавливать необходимый темп работы, применять поточный метод;

• Создаются условия для автоматизации процессов изготовления и сборки изделий;

• Упрощается ремонт изделий, т.к. любая изношенная или поломанная деталь или сборочная единица может быть заменена новой или запасной.

Частичная (неполная) взаимозаменяемость

В некоторых случаях для удовлетворения эксплуатационных требований необходимо изготавливать детали и сборочные единицы с малыми допусками, например, если большой допуск экономически неприемлем или технологически трудно выполним. В этих случаях для получения требуемой точности сборки применяют групповой подбор деталей, компенсаторы, регулирование положения некоторых частей машин и приборов, пригонку и другие дополнительные технологические мероприятия при обязательном выполнении требований к качеству сборочных единиц и изделий. Такую взаимозаменяемость называют неполной.

- Пригонка

изделие по большинству параметров взаимозаменяемо, а по одному или нескольким параметрам разрешается доработка;

- Регулирование или компенсация

регулирование положения некоторых частей машин и приборов (в данном случае в размерную цепочку включается звено, которое может изменять свои размеры;

- Групповой подбор или селективная сборка.

Функциональная взаимозаменяемость

Функциональная взаимозаменяемость осуществляется в несколько этапов:

1) Определяются функциональные параметры, т.е. те параметры, которые влияют на эксплуатационные свойства (геометрические, механические, электрические параметры);

2) Определяется закономерность изменения функциональных параметров во времени и закон их влияния на эксплуатационные характеристики (аналитически и экспериментально необходимо установить степень влияния этих параметров и их отклонений на эксплуатационные параметры; изучаемые связи имеют либо закономерный, либо вероятностный характер);

3) Назначается точность на функциональные параметры так, чтобы эксплуатационные характеристики были оптимальны (т.е. назначается допуск на функциональные параметры).

При функциональной взаимозаменяемости ставится задача создания на стадии проектирования запаса точности.

Значение взаимозаменяемости

- при проектировании появляется возможность использования унифицированных стандартизованных узлов и деталей;

- при изготовлении — возможность серийного производства;

- сокращение числа режущих и измерительных инструментов;

- упрощение сборки и ремонта;

- единообразие методов контроля.

Основой взаимозаменяемости машин, приборов и других изделий служат допуски и посадки (нормы взаимозаменяемости, нормы точности).

Машины и другие изделия чаще всего плохо работают или преждевременно выходят из строя из-за неправильно установленных допусков и посадок при проектировании изделий или из-за несоблюдения их при изготовлении и ремонте изделий.

Сведения об элементах и параметрах изделий

Детали машин и других изделий представляют собой определённые комбинации геометрических тел, в большинстве случаев ограниченные поверхностями простейших форм: плоскими, цилиндрическими, коническими и т.д. Простейшие геометрические тела, их поверхности (в том числе плоскости симметрии), совокупности поверхностей (например, плоскости, образующие прямоугольный паз), линии, образующие поверхности (например, образующая цилиндра), оси симметрии, профили — линии пересечения поверхностей с секущей плоскостью, как правило, направленной нормально к поверхности (например, окружность), точки (например, центр окружности) называют элементами.

Одинаковые элементы, которые качественно не различаются, могут различаться количественно.

Количественные признаки явлений, процессов, тел, изделий и их элементов в технике называют параметрами.

Параметры бывают физические, механические, электрические, геометрические и др. Здесь будут рассмотрены только геометрические параметры изделий.

Геометрические параметры подразделяют на линейные и угловые (углы). К линейным параметрам относят протяженность, расстояние, длину, высоту, диаметр, толщину и т.д. Основным геометрическим параметром является размер. Все остальные геометрические параметры являются производными от размера. Форма поверхности определяется формообразующим размером, расположение поверхностей, профилей и осей определяется координирующими размерами. Параметры волнистости и шероховатостей также определяются размерами.

Размер представляет собой разновидность параметров (в физике, метрологии размер величины или просто величина).

Каждый параметр (размер) имеет определенную структуру. Например, в записи: размер (диаметр)  10 мм, размер (диаметр) — наименование,

10 мм, размер (диаметр) — наименование,  — обозначение, 10 мм значение (101 мм, где 10 — числовое значение размера, 1 — числовое значение единицы измерения (не записывается), мм — сокращенное наименование единицы измерения).

— обозначение, 10 мм значение (101 мм, где 10 — числовое значение размера, 1 — числовое значение единицы измерения (не записывается), мм — сокращенное наименование единицы измерения).

В технике имеют дело с именованными величинами (параметрами), а не с отвлеченными числами. Величины имеют размерность, поэтому в текстовых записях единицы измерения обязательно нужно указывать.

Сведения о погрешностях геометрических параметров изделий

Ничего нельзя не изготовить, ни измерить без хотя бы небольшой неточности. Из-за этого при изготовлении изделий числовое значение полученного параметра отличается or заданного значения, т. е. каждый параметр (размер) может быть получен лишь с каким-то приближением, с какой-то неточностью.

Точность — понятие качественное. Количественной оценкой, мерой точности я вляется погрешность.

Погрешность ( ) параметра (

) параметра ( ) выражают так:

) выражают так:

где  — полученное значение параметра

— полученное значение параметра  :

:

— заданное значение параметра

— заданное значение параметра  .

.

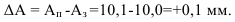

Например,

тогда

Перед числовым значением погрешности обязательно ставится знак (плюс или минус).

Связи между разными параметрами и их погрешностями различны. Если говорить о размерах, то погрешность линейного размера зависит от самого размера, а погрешность углового размера не зависит от самого угла.

Для линейных размеров менее 3 мм с уменьшение размера погрешность возрастает. Для размеров от 3 мм с увеличением размера погрешность снова возрастает.

Общая классификации погрешностей при изготовлении изделий и причины их вызывающие

Погрешности по статическому признаку проявления подразделяются на грубые («промахи»- их нужно и можно избегать) и неизбежные (их избежать нельзя, но нужно, по возможности, уменьшать).

Грубые погрешности, как правило, заметны по полученным результатам, так как они резко отличаются от других. Незаметные грубые погрешности выявляются при помощи специальных способов статистической обработки результатов.

Грубые погрешности возникают по следующим причинам:

-невнимательность, небрежность работника, не соблюдение им установленных правил;

-несоответствие квалификации работника сложности выполняемой работы; -неисправность оборудования, оснастки;

-отсутствие нормальных условий для выполнения данной работы (неудобное рабочее место, недостаточная освещенность, отвлекающие факторы и т.д.);

-плохое состояние работника (болезнь, плохое настроение, «эффект понедельника» И др.).

Меры исключений грубых погрешностей: -внедрение систем менеджмента качества; -обучение и повышение квалификации работника; -своевременный контроль за оборудованием, оснасткой и их ремонт;

К неизбежным погрешностям относятся систематические ( ) и случайные (

) и случайные ( ). Строго говоря, такое разделение условно, так как любая погрешность имеет элемент случайности. Если этот элемент случайности очень мал, то погрешность относят к систематическим. Некоторые погрешности могут иметь переменный характер. Например, до определенного момента износа резца погрешность из-за износа имеет систематический характер, а после — случайный.

). Строго говоря, такое разделение условно, так как любая погрешность имеет элемент случайности. Если этот элемент случайности очень мал, то погрешность относят к систематическим. Некоторые погрешности могут иметь переменный характер. Например, до определенного момента износа резца погрешность из-за износа имеет систематический характер, а после — случайный.

Систематические — это такие погрешности, которые проявляются систематически составляющие их можно выявить на каждой детали партий (определить при помощи измерений). Их часто можно предвидеть.

Систематические погрешности имеют две разновидности: постоянные но величине и знаку или изменяющиеся но определённому закону. Последние погрешности, в свою очередь, подразделяются на прогрессирующие и сложные.

Систематические постоянные по величине и знаку погрешности могут возникать по следующим причинам:

-неточность метода изготовления изделия; -конструктивная неточность оборудования, оснастки;

-неточность настройки технологического комплекса при изготовлении и измерении; -постоянные силовые и температурные деформации при изготовлении изделия.

Причины, вызывающие систематические, изменяющиеся по определенному закону прогрессирующие погрешности:

-деформации, связанные с постоянным разогревом или охлаждением оборудования, оснастки,заготовки;

-деформации, связанные со старением и усталостью материалов деталей оборудования, оснастки и другое.

Систематические, изменяющиеся по определенному закону сложные погрешности возникают, например, при износе режущих инструментов, так как сначала износ идет интенсивно (идет приработка), потом стабилизируется, а при достижении определенного значения снова резко возрастает.

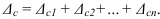

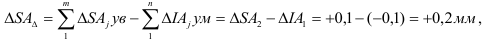

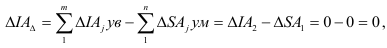

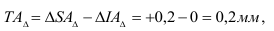

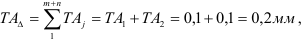

Систематические погрешности суммируются алгебраически:

Составляющие систематической погрешности с разными знаками компенсируют друг друга, а с одинаковыми — увеличивают суммарную погрешность.

Случайные — это такие непостоянные погрешности, составляющие которых невозможно, как правило, предвидеть, так как они возникают случайным образом. Их невозможно выявить оп отдельным результатам измерений. Они возникают при одновременном воздействии многих источников, каждый из которых сам оказывает незаметное влияние, но суммарное их воздействие может быть большим.

Невозможно найти жизненную ситуацию, в которой не имел бы место «Его Величество случай». Однако случайности можно выявить, если знать, что достаточно много случайностей вместе дают определенную статическую закономерность, которая поддается изучению и результаты этого изучения можно использовать с пользой. Для этого необходим достаточный массив результатов опытов (как минимум 25, а лучше 100-200 результатов; чем больше результатов, тем точнее можно выявить закономерность).

Причины, вызывающие случайные погрешности:

-неодинаковость механических свойств материалов (например, разная твердость) и припуска заготовок деталей и инструмента;

-деформации вследствие перераспределения внутренних напряжений;

-случайные силовые и температурные деформации;

-случайные изменения зазоров между деталями оборудования и оснастки во время работы.

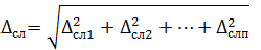

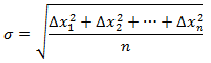

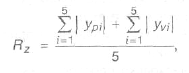

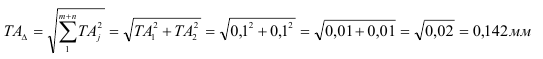

Случайные погрешности суммируют квадратически:

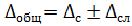

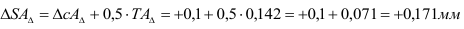

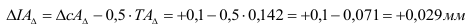

Так как суммарная случайная погрешность является величиной квадратической, то имеет знак «плюс». Но влиять на результаты измерения она может, увеличивая их как в «плюс», гак и в «минус». Поэтому общая суммарная погрешность:

Систематические и случайные погрешности оказывают влияние одновременно, потому общая погрешность представляет собой величину случайную (если в ряду неслучайных величин есть хотя бы одна случайная величина, то весь ряд превращается в случайный), в результате, как и другие случайные величины, общая погрешность имеет вероятностный характер и подчиняется законам теории вероятностей. В производственных условиях закономерности распределения погрешностей можно определить с помощью статической обработки большого количества полученных результатов.

Величиной и закономерностью погрешностей можно управлять:

-устраняя причины, вызывающие отдельные составляющие систематической погрешности;

-уменьшая влияние отдельных составляющих систематической погрешности (например, повышая износостойкость изнашиваемых деталей оборудования, износостойкость режущих инструментов);

-уменьшая отдельные составляющие систематической погрешности путем компенсации (например, путем регулирования зазоров, в том числе автоматического);

-определяя и учитывая отдельные составляющие систематической погрешности и внося соответствующие поправки в результаты измерений;

-перераспределяя погрешности с противоположными знаками путем смещения центра их группирования соответствующей настройкой технологического комплекса (сдвигая центр группирования к нижней границе поля допуска размера вала, т.е. в сторону исправимого брака, что одновременно способствует увеличению запаса материала на износ детали);

-уменьшая влияние случайных погрешностей путем выполнения многократных измерений и статической обработки результатов.

Теория ошибок с применением аппарата математической статистики (теории вероятностей) позволяет определять закономерности случайных погрешностей.

Влияние погрешностей размеров на собираемость и эксплуатационные свойства изделий

Погрешности размеров затрудняют сборку изделий, снижают ее точность и повышают трудоемкость. Ухудшают некоторые физико-механические свойства изделий (особенно приборов), например, жесткость и чувствительность пружин, электрические свойства электромагнитных устройств (сопротивление и др.). Снижают точность работы механизмов, точность измерений, прочность деталей. Увеличивают массу изделий и расход материалов, увеличивают или уменьшают необходимые зазоры и натяги в соединениях деталей. Например, уменьшение зазора в соединении поршень-цилиндр двигателя внутреннего сгорания или в компрессоре может привести к повреждению сопрягаемых поверхностей, а увеличение зазора — к снижению КПД двигателя и некоторых эксплуатационных показателей компрессора. Увеличение погрешностей размеров деталей металлообрабатывающего оборудования или оснастки ведет к снижению точности изготовляемых с их помощью изделий.

Вероятность и закон нормального распределения вероятностей

Вероятность  — действительное число в диапазоне от 0 до 1, приписываемое случайному событию, представляющее отношение количества благоприятных случаев

— действительное число в диапазоне от 0 до 1, приписываемое случайному событию, представляющее отношение количества благоприятных случаев  ко всему количеству возможных случаев

ко всему количеству возможных случаев  в данной совокупности случаев:

в данной совокупности случаев:

При

при

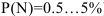

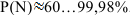

При  событие считается маловероятным, при

событие считается маловероятным, при  — вероятным. Чем больше

— вероятным. Чем больше  ,тем больше вероятность и достоверность события. При

,тем больше вероятность и достоверность события. При  , стремящемся к бесконечности,

, стремящемся к бесконечности,  стремится к 1 (закон больших чисел).

стремится к 1 (закон больших чисел).

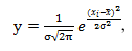

Теория вероятностей содержит несколько законов распределения. Чаще других имеет место закон нормального распределения вероятностей, или закон Гаусса.

Закон Гаусса действует при большом количестве относительно малых , равнозначных, равновозможных и равновлияющих независимых факторов (т.е. когда нет преобладающих факторов).Этот закон проявляется при изготовлении изделий на настроенном автоматизированном оборудовании в условиях массового и серийного производств, а также при линейных измерениях.

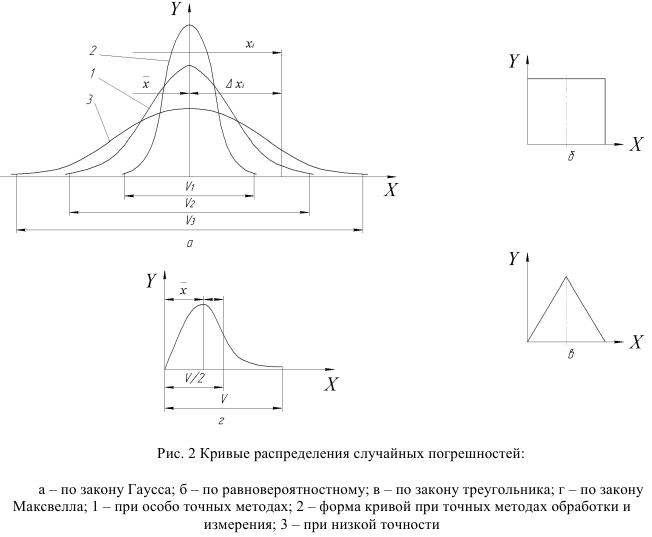

Если учитывать только случайные погрешности в чистом виде, то закон Гаусса можно представить графически (рис.2) в виде теоретической кривой нормального распределения (кривой плотности распределения вероятности), где  — плотность вероятности, или частость (отношение количества благоприятных событий к количеству всех событий); в нашем случае частота появления

— плотность вероятности, или частость (отношение количества благоприятных событий к количеству всех событий); в нашем случае частота появления  -й составляющей случайной погрешности:

-й составляющей случайной погрешности:  остаточная

остаточная  -я погрешность, или погрешность отдельного

-я погрешность, или погрешность отдельного  -го измерения, характеризующая отклонение случайной величины о центра группирования (центр группирования — ось

-го измерения, характеризующая отклонение случайной величины о центра группирования (центр группирования — ось  ), где

), где  -порядковые номера деталей в партии или порядковые номера измерений:

-порядковые номера деталей в партии или порядковые номера измерений:  -параметр

-параметр  -й детали партии или результат

-й детали партии или результат  -го измерения;

-го измерения;  -средний арифметический параметр партии деталей или средний арифметический результат измерений (опытов), соответствующий центру группирования параметров детали в партии или результатов измерений (которое при неограниченном числе измерений называется математическим ожиданием

-средний арифметический параметр партии деталей или средний арифметический результат измерений (опытов), соответствующий центру группирования параметров детали в партии или результатов измерений (которое при неограниченном числе измерений называется математическим ожиданием  ).

).

-средняя квадратическая погрешность, которая характеризует зону рассеяния-разброса случайных величин относительно центра группирования (в знаменателе

-средняя квадратическая погрешность, которая характеризует зону рассеяния-разброса случайных величин относительно центра группирования (в знаменателе  , если

, если  , если

, если  ).

).

Кривая Гаусса (нормального распределения) описывается уравнением:

где — основание натурального логарифма.

Из формы кривой видно, что большие отклонения появляются значительно реже, чем малые, а появление очень больших отклонений маловероятно. Поэтому принимаемые в расчет погрешности ограничиваются некоторыми предельными значениями  , где

, где  -размах или поле рассеяния случайных погрешностей, определяемое как разность между наибольшими и наименьшими померенными размерами в партии деталей.

-размах или поле рассеяния случайных погрешностей, определяемое как разность между наибольшими и наименьшими померенными размерами в партии деталей.

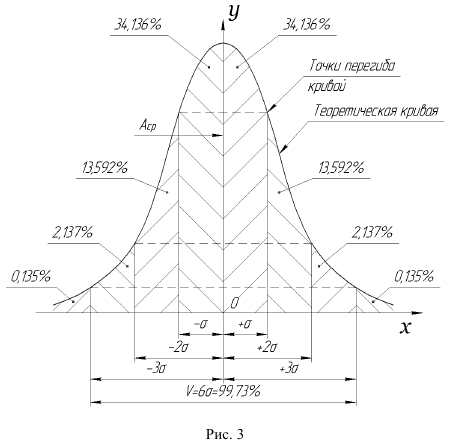

Теоретическая кривая нормального распределения обладает таким свойством, что если площадь, заключенную между кривой и осью абсцисс, принять за 100% (или равной 1), то площадь, заключенная между частью кривой и отрезком  составит

составит  , между частью кривой и отрезком в пределах

, между частью кривой и отрезком в пределах  от всей площади (доверительная вероятность измерения), между частью кривой и отрезком

от всей площади (доверительная вероятность измерения), между частью кривой и отрезком  от всей площади (доверительная вероятность технологическая). Распределение этих площадей соответствует распределению случайных величин.

от всей площади (доверительная вероятность технологическая). Распределение этих площадей соответствует распределению случайных величин.

Величина  называется предельной (допустимой) случайной технологической погрешностью, в дальнейшем мы будем называть технологическим допуском. А зона рассеяния погрешностей, соответствующая величине

называется предельной (допустимой) случайной технологической погрешностью, в дальнейшем мы будем называть технологическим допуском. А зона рассеяния погрешностей, соответствующая величине  , называется полем рассеяния технологических погрешностей. Площадь, оставшаяся за пределами

, называется полем рассеяния технологических погрешностей. Площадь, оставшаяся за пределами  , равна 0,27% (за правой и левой ветвями кривой по 0,135%).Следовательно, с вероятностью, весьма близкой к 100% (К1), можно утверждать, что случайные погрешности параметров достаточно большой партии деталей не будут выходить за пределы

, равна 0,27% (за правой и левой ветвями кривой по 0,135%).Следовательно, с вероятностью, весьма близкой к 100% (К1), можно утверждать, что случайные погрешности параметров достаточно большой партии деталей не будут выходить за пределы  , а вероятность появления брака составит 0,27%, что, как правило, допустимо (0,27% составляет 3 детали из 1000 ил 27 из 10000).

, а вероятность появления брака составит 0,27%, что, как правило, допустимо (0,27% составляет 3 детали из 1000 ил 27 из 10000).

Технологические погрешности параметров, превышающие  , и погрешности измерений, превышающие

, и погрешности измерений, превышающие  , относят к грубым.

, относят к грубым.

Анализируя кривую Гаусса, можно сделать следующие выводы:

-малые по величине погрешности встречаются значительно чаще, чем большие (сила мелочей в том, что их много, и потому они могут приводить к большим отрицательным последствиям);

-одинаковые по абсолютной величине, но противоположные по знаку погрешности встречаются одинаково часто;

-большинство параметров партии деталей или результатов измерений и их погрешностей группируются около середины поля рассеяния (центра группирования случайных величин, т.е. имеют погрешности, стремящиеся к нулю, но не равные нулю);

-с увеличением количества деталей или измерений среднее арифметическое из случайных величин данного ряда стремится к нулю (благодаря чему, увеличивая количество измерений одной величины, можно уменьшать влияние случайных погрешностей на результаты измерений, практически исключая их);

-наиболее достоверные значения результатов при многократных измерениях представляют собой средние арифметические из полученных результатов;

-технологические погрешности, выходящие за пределы  , признаются грубыми; -погрешности измерений, выходящие за пределы

, признаются грубыми; -погрешности измерений, выходящие за пределы  , признаются грубыми и исключаются из результатов измерений.

, признаются грубыми и исключаются из результатов измерений.

По форме кривой Гаусса можно сравнивать параметры и результаты измерений по точности. Чем выше и сжата кривая, тем точность выше.

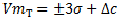

Как уже отмечалось, одновременно имеют место как систематические, гак и случайные погрешности, поэтому форма и расположение кривой распределения изменяются (рис.4). Систематические постоянные по величине и знаку погрешности смещают центр группирования относительно оси ординат (т.е.  -величина смещения).

-величина смещения).

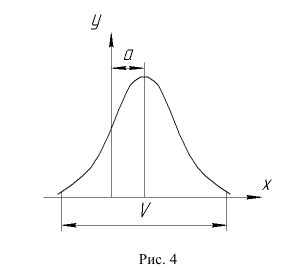

Нормальный, номинальный и предельные размеры. Условие годности размера

Числовое значение размера любого элемента заготовки, детали, узла, изделия определяют путем расчета, например, на прочность или жесткость или же исходя из каких-то конструктивных, технологических, экономических, эргономических, эстетических и других соображений. Предварительно определенное значение размера, как правило, округляют до ближайшего стандартного значения, которое называют нормальным размером. При расчете, например, на прочность, размер округляют до ближайшего большего нормально размера. ГОСТ 6636-69 устанавливает четыре основных ряда нормальных линейных размеров (есть еще дополнительные и произвольные ряды). Действие этого стандарта не распространяется на технологические межоперационные размеры, на размеры, установленные специальными стандартами на конкретные изделия, на размеры, зависящие от других принятых величин (например, диаметр малого основного конуса зависит or диаметра большого основного конуса). В исключительных случаях, по разрешению службы стандартизации, допускается применение нестандартных размеров.

По ГОСТу 6636-69: каждый ряд чисел представляет собой геометрическую прогрессию со знаменателем  , где

, где  равно 5; 10; 20; 40; 80 и 160.

равно 5; 10; 20; 40; 80 и 160.

При выборе значения нормального размера, размеры первого ряда (с более крупной градацией  ) следует предпочитать размерам второго ряда (с менее крупной градацией).

) следует предпочитать размерам второго ряда (с менее крупной градацией).

При выборе нормального размера, размеры первого ряда (с более грубой градацией, например 10; 16; 25…) следует предпочитать размерам второго ряда (с менее крупной градацией, например 10; 12; 16; 20; 25 …), размеры второго ряда — размерам третьего и т.д. Ряды нормальных линейных размеров установлены в целях сокращения количества типоразмеров применяемых заготовок, деталей, изделий, нерегулируемых элементов оснастки (разверток, элементов штампов и др.).

Нормальные размеры, как правило, указывают в чертежах и другой документации в качестве номинальных размеров.

Номинальный размер, или номинал (разные источники применяют разные обозначения:  ) — это основной размер, относительно которого определяются отклонения.

) — это основной размер, относительно которого определяются отклонения.

Числовые значения номинального размера может представлять собой целое или дробное число. Правильная запись: 10 мм, 10,1 мм. Неправильная запись: 10,0 мм, 10,10мм (нули в конце дробной части не пишут, так как номиналом не определяется порядок-точности).

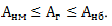

Так как при изготовлении и измерениях деталей происходит рассеяние числовых значений размеров, то каждый размер, который нужно получить, необходимо задавать двумя предельно допустимыми значениями, между которыми находились бы размеры годной детали  . Размер годной детали, имеющий большее предельно допустимое значение, называют наибольшим предельным размером

. Размер годной детали, имеющий большее предельно допустимое значение, называют наибольшим предельным размером  , а имеющим меньшее значение — наименьшим предельным размером

, а имеющим меньшее значение — наименьшим предельным размером  . Таким образом, предельные размеры устанавливают допустимые колебания задаваемого размера.

. Таким образом, предельные размеры устанавливают допустимые колебания задаваемого размера.

Условие годности размера:

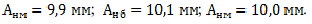

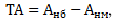

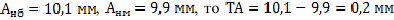

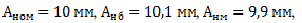

Например, заданы

то деталь будет годной при размерах не более 10,1 мм и не менее 9,9 мм.

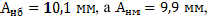

Числовые значения предельных размеров записывают с необходимым количеством цифр после запятой, в том числе с нулями в конце, так как количество цифр после запятой определяет порядок точности. Например, могут быть

Если  — внутренний размер детали (например, диаметр отверстия), то при

— внутренний размер детали (например, диаметр отверстия), то при  , будет иметь место брак «плюс» (в этом случае говорят, что отверстие «провалено»; как правило, этот брак неисправимый), при

, будет иметь место брак «плюс» (в этом случае говорят, что отверстие «провалено»; как правило, этот брак неисправимый), при  будет иметь место брак «минус» (как правило, брак исправимый). Если

будет иметь место брак «минус» (как правило, брак исправимый). Если  наружный размер детали (например, диаметр вала), то при

наружный размер детали (например, диаметр вала), то при  будет иметь место брак «плюс» (в этом случае говорят, что вал полнее, чем нужно; как правило, этот брак исправимый), при

будет иметь место брак «плюс» (в этом случае говорят, что вал полнее, чем нужно; как правило, этот брак исправимый), при  будет иметь место брак «минус» (вал провален, как правило, это брак неисправимый).

будет иметь место брак «минус» (вал провален, как правило, это брак неисправимый).

Наибольший и наименьший предельные размеры (любой из них) могут быть меньше номинального размера, один из них может быть равен номинальному размеру (но никогда оба не могут быть равны номинальному размеру). Например, при  предельные размеры могут иметь значения

предельные размеры могут иметь значения

Допуск и предельные отклонения размера. Исполнительный размер

Погрешность процесса — мера точности или в некотором роде мера качества. Увеличение допустимой погрешности приводит к ухудшению свойств воздействий (точность механизмов, КПД, веса и др.), но снижает себестоимость. Поэтому выбор допустимого уровня погрешностей зависит от состояния цена-качество и назначения продукции.

Допуск — допускаемая погрешность, норма точности, которая устанавливается чертежом или другой нормативно-технической документацией.

Установление допусков (норм точности) называют НОРМИРОВАНИЕМ ТОЧНОСТИ. Допуск определяет допустимый диапазон рассеяния, колебания значений задаваемого параметра. Допуск всегда является величиной положительной (равным нулю быть не может).

Допуск обозначается буквой  (первая буква от французского слова Tolerance, что означает допустимый, терпимый).

(первая буква от французского слова Tolerance, что означает допустимый, терпимый).

Допуск размера выражают разность между наибольшим и наименьшим предельными размерами:

где  — допуск размера

— допуск размера  .

.

Например, если заданы  (если величина всегда положительная, то знак «плюс» не указывают).

(если величина всегда положительная, то знак «плюс» не указывают).

Числовое значение допуска записывают с необходимым количеством цифр после запятой, в том числе с нулями в конце, в зависимости от необходимого порядка точности, например: 0,1 мм, 0,10 мм, 0,100 мм.

Чем меньше допуск размера, тем выше норма точности размера, выше эксплуатационные свойства изделия, но труднее и дороже получение такого размера (нужны более точные и дорогие технологическое оборудование, инструменты, трудоемкость получения размера возрастает, необходима более высокая квалификация рабочего, увеличивается возможное количество брака). Например, в зависимости от метода обработки детали с уменьшением допуска размера с 0,1 до 0,05 мм (т.е. в 2 раза) относительная стоимость получения размера может возрасти в 2,8 раза. Поэтому перед конструктором или технологом всегда стоит задача нахождения оптимального решения -разрешения противоречия межу эксплуатационными и конструктивными требованиями с одной стороны и возможностями и экономикой производства с другой. Таким образом, правильно установленным допуском следует считать такой возможно больший допуск, при котором полностью удовлетворяются конструктивные эксплуатационные требования к изделию.

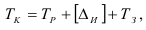

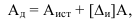

Конструкторский допуск  — заданная точность элемента, детали, изделия -устанавливают исходя из условия обеспечения нужного качества продукции и, прежде всего, эксплуатационных требований при длительной эксплуатации изделия, но с учетом технологических, метрологических и экономических возможностей (ориентируясь на передовую технологию). При установлении конструкторского допуска необходимо создавать запас точности на определенную длительность эксплуатации, так как со временем детали изнашиваются и точность снижается. Поэтому

— заданная точность элемента, детали, изделия -устанавливают исходя из условия обеспечения нужного качества продукции и, прежде всего, эксплуатационных требований при длительной эксплуатации изделия, но с учетом технологических, метрологических и экономических возможностей (ориентируясь на передовую технологию). При установлении конструкторского допуска необходимо создавать запас точности на определенную длительность эксплуатации, так как со временем детали изнашиваются и точность снижается. Поэтому

где  — конструктивная часть допуска, расчетная, необходимая для нормальной работы конструкции;

— конструктивная часть допуска, расчетная, необходимая для нормальной работы конструкции;

— допускаемая погрешность измерения размера;

— допускаемая погрешность измерения размера;

— запас точности на длительную эксплуатацию.

— запас точности на длительную эксплуатацию.

Необходимо помнить, что допуски элементов деталей станков, приспособлений, инструментов, от которых зависит точность изготовленных с их помощью деталей изделий, должны быть значительно более жесткими, чем допуски деталей изделий.

Технологический допуск  — точность, обеспечиваемая технологическим оборудованием — устанавливают на основе конструкторского допуска с учетом технологических требований, метрологических и экономических возможностей.

— точность, обеспечиваемая технологическим оборудованием — устанавливают на основе конструкторского допуска с учетом технологических требований, метрологических и экономических возможностей.

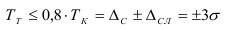

Технологический допуск рекомендуется устанавливать с некоторым технологическим запасом точности по сравнению с конструкторским допуском (т.е. технологический допуск должен быть более жестким, чем конструкторский). Обычно рекомендуется  ., т.е.

., т.е.  должен быть не менее чем на 20% меньше конструкторского.

должен быть не менее чем на 20% меньше конструкторского.

Как конструкторский, так и технологический допуски линейных размеров должны учитывать допускаемые погрешности измерений, которые составляют 20-40% от допуска линейного размера (т.е. 20-40% допуска идет на компенсацию погрешностей измерения).

Станки, приспособления и обрабатывающие инструменты должны соответствовать технологическому допуску изделия, т.е. рассеяние действительных размеров данным технологическим комплексом не должно превышать технологического допуска изделия.

Таким образом,

В чертежах и других нормативно-технических документах непосредственно допуски размеров, как правило, не указывают. Чаще всего допуски размеров выражают через предельно допустимые отклонения от номинального размера:

— верхнее предельное отклонение размера отверстия вала);

— верхнее предельное отклонение размера отверстия вала);  -нижнее предельное отклонение размера отверстия (вала).

-нижнее предельное отклонение размера отверстия (вала).

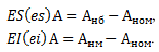

Предельные отклонения размера  определяются по формулам:

определяются по формулам:

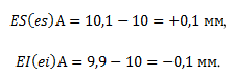

Например, если

то

Числовые значения предельных отклонений записываются с необходимым количеством цифр после запятой, в том числе к нулями в конце, в зависимости от необходимого порядка точности (так же, как и допуски).

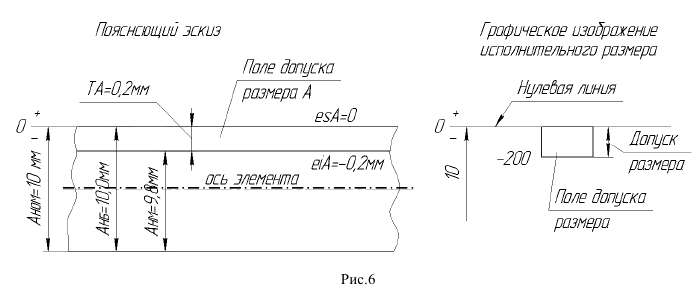

Верхнее и нижнее предельные отклонения могут быть оба положительными, оба отрицательными, верхнее может быть положительным, а нижнее отрицательным, одно из них может быть равным нулю (оба равным нулю быть не могут!).

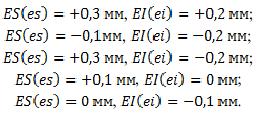

Например,

Знаки отклонений, даже если они положительные, обязательно указывают, так как-предельные отклонения представляют собой величины направленные (а не просто положительные числа).

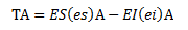

Так как на чертежах допуски, как правило, выражают через предельные отклонения, то допуск размера  можно выразить так:

можно выразить так:

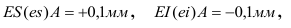

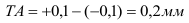

Например,

тогда

Эта формула более удобна для практического применения.

Исполнительный размер, ноле допуска и графическое изображение исполнительного размера

Исполнительный размер — это заданный, нормированный размер, который должен быть получен при изготовлении, т.е. тот размер, который установил, например, конструктор или технолог.

Исполнительный размер — это обобщающее название: если он указан в чертеже, то его называют конструкторским, если в технологической документации — технологическим (например, операционным).

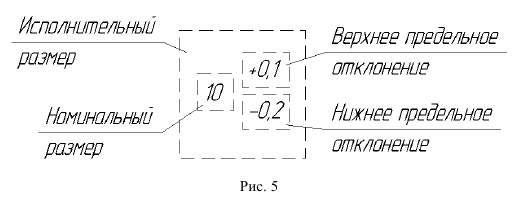

Исполнительный размер может быть записан в разной форме (подробно этот вопрос будет рассмотрен ниже). Например, он может быть записан в следующей форме (при цифровом обозначении поля):

Исполнительный технологический (операционный) размер, чаще всего задается через одно отклонение (второе равно 0). Для отверстия это отклонение имеет знак «плюс», для вала «минус». Для расчета исполнительного технологического размера рассчитывается  и допуск

и допуск  .

.

Если рассчитывается размер для отверстия, то за номинальный размер принимается  , а весь допуск располагается в плюс, т.е. верхнее отклонение равно +

, а весь допуск располагается в плюс, т.е. верхнее отклонение равно + . Если рассчитывается размер для вала, то за номинальный размер принимается

. Если рассчитывается размер для вала, то за номинальный размер принимается  , а весь допуск располагается в минус, т.е. нижнее отклонение равно —

, а весь допуск располагается в минус, т.е. нижнее отклонение равно — .

.

Пример перерасчета исполнительного технологического (операционного) размера из конструкторского, приведенного выше.

Конструкторский исполнительный  .

.

Исполнительный — технологический (операционный) будет:

■ в случае отверстия

■ в случае вала

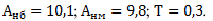

Поле допуска размера — совокупность верхнего и нижнего предельных отклонений или интервал значений размера, ограниченный верхним или нижним предельным отклонением. При графическом изображении поле допуска — это ноле, заключенное между линиями верхнего и нижнего предельных отклонений в виде прямоугольника.

Поле допуска и допуск — понятия разные. Поле допуска включает понятие допуска и о том, как допуск расположен относительно номинального размера.

Для построения ноля допуска проводится нулевая линия, обозначающая номинальный размер, отклонения со знаком плюс откладывается над линией, со знаком минус — под линией. Номинальный размер указывается в миллиметрах, а предельные отклонения в микрометрах. Масштаб произвольный.

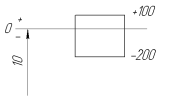

На рис.6 показано, как строится графическое изображение исполнительного размера элемента вала

На рис. 7 показано, что поля допусков, в зависимости от предельных отклонений, могут быть по-разному расположены относительно номинала (относительно нулевой линии, которая символизирует номинал). На рисунке видно также, что один и тот же допуск (на рисунке допуск 0,2 мм = 200 мм) может быть задан множеством нар предельных отклонений, а поэтому при одном и том же допуске ноля допусков могут быть разные.

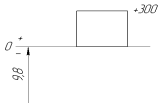

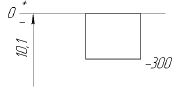

Ниже приведены поля допусков для рассчитанных выше исполнительных размеров:

Исполнительный конструкторский численно  графически:

графически:

Исполнительный технологический (операционный) * для отверстия: численно  графически

графически

- для вала численно

- графически *

Возможно эта страница вам будет полезна:

| Решение задач по метрологии |

Действительный размер и выбор средства измерения по точности

Предположим, конструктор или технолог в нормативно-технической документации установили необходимый исполнительный размер. Деталь изготовили. Как определить, какой размер получился, годен он или негоден? Определить это можно только путем измерения.

Измерение производится для определения соответствия размеров детали установленным требованиям. Под измерением понимают процесс нахождения значений физической величины опытным путем с помощью специальных технических средств, а под погрешностью измерения — отклонение результата измерения от истинного значения измеряемой величины.

Истинный размер — размер, полученный в результате обработки детали.

Значение истинного размера неизвестно, так как невозможно выполнить измерение без погрешности.

Поэтому вместо истинного значения определяют его действительное значение, которое несколько приближается к истинному значению, и для данной цели может быть использовано вместо него. Понятие «истинный размер» заменяется понятием «действительный размер».

Действительный размер ( ) — это размер, полученный и измеренный с допускаемой погрешностью измерения, т.е.

) — это размер, полученный и измеренный с допускаемой погрешностью измерения, т.е.

где  — истинное значение размера

— истинное значение размера  ;

;

— допускаемая погрешность измерения размера

— допускаемая погрешность измерения размера  .

.

Таким образом, размер нужно измерять так, чтобы соблюдалась допускаемая погрешность измерения этого размера. Допускаемые погрешности измерений установлены соответствующими стандартами.

Допускаемые погрешности измерений линейных размеров учитывают закономерную зависимость погрешности измерения размера от самого размера, погрешности средств измерений, составляющие погрешности от других источников, влияющих на погрешность измерения. Они нормируются независимо от способов измерений. По стандарту ГОСТ 8.051-81, который устанавливает допускаемые погрешности измерений линейных размеров до 500 мм универсальными рабочими средствами измерений, допускаемые погрешности измерений составляют лишь 20-35% от допусков размеров. Принятый процент зависит от квалитета (допуска) размера. Чем меньше допуск (точность выше), тем больший процент от него составляет допускаемая погрешность измерения, т.е. большая часть допуска идет на компенсацию погрешностей измерений.

Для стандартных универсальных средств измерений установлены предельные (наибольшие возможные) погрешности измерений, которые могут возникнуть при работе этими средствами.

Правило выбора средства измерения по точности:

предельная погрешность измерения конкретным средством не должна превышать допускаемой погрешности измерения, т.е.

где  предельная погрешность измерения средства;

предельная погрешность измерения средства;

— допускаемая погрешность измерения размера.

— допускаемая погрешность измерения размера.

Не следует путать понятия допускаемая погрешность размера (допуск размера), допускаемая погрешность измерения размера и предельная погрешность средства измерения.

Несоблюдение правила выбора средства измерения по точности ведет к нарушению принципа обеспечения единства измерений, к недостоверным результатам измерений, а это, в свою очередь, приводит к тому, что бракованные изделия относят к годным, а годные бракуют.

Если при выборе средства измерения предельная погрешность измерения окажется значительно меньше допускаемой погрешности измерения размера, то это снизит экономическую эффективность применения этого средства. Однако, если другого подходящего по точности средства нет, то следует использовать имеющееся.

Отверстия, валы, прочие элементы. Сопряжения. Посадки

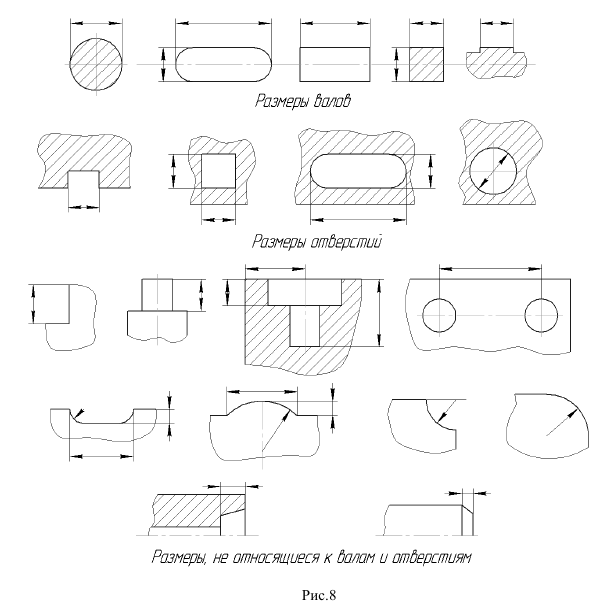

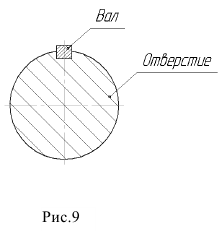

Детали машин и других изделий имеют внутренние (охватывающие) и наружные (охватываемые) элементы. Внутренние элементы называют отверстиями (А), а наружные — валами (В). Если рассматривают элемент-отверстие, то и саму деталь, которой принадлежит этот элемент, называют отверстием; если рассматривают элемент-вал, то и саму деталь, которой принадлежит этот элемент, называют валом (рис. 8, 9). Детали соединяются между собой. В соединении двух деталей, когда одна деталь входит в другую, одна деталь охватывает другую. Охватывающую деталь называют отверстием, охватываемую — валом.

Кроме элементов-отверстий и элементов-валов, есть такие элементы, которые нельзя отнести ни к отверстиям, ни к валам. Их называют прочими (или остальными). К прочим (П) элементам относят уступы, глубины, расстояния между осями или плоскостями симметрии, расстояния между осью и поверхностью, а также радиусы закругления кромок и фаски (последнее неверно, но так принято).

При распознавании элементов по сборочному чертежу отдельные детали сборочной единицы, как правило, нужно представить себе в разобранном виде.

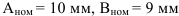

Возможны два типа соединений:

- когда номинальные размеры отверстия

и вала

и вала  не равны, т.е. когда

не равны, т.е. когда  (например,

(например,  );

); - когда номинальные размеры отверстия

и вала

и вала  равны, т.е. когда

равны, т.е. когда

(например,

(например,  ).

).

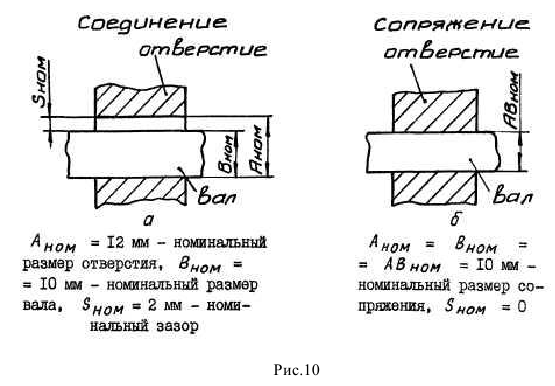

Соединение, в котором номинальные размеры отверстия и вала равны, называют сопряжением.

На сборочном чертеже эти типы соединений показывают по-разному (рис. 10).

Если номинальный зазор в соединении настолько мал, что в масштабе чертежа показать его невозможно, то на чертеже его показывают увеличенным (не в масштабе чертежа).

Понимание того, что такое сопряжение необходимо, потому что стандартные посадки устанавливают только для таких соединений, которые представляют собой сопряжения. Они, в основном, и будут рассмотрены.

Соединения (в том числе сопряжения) бывают подвижными и неподвижными. Подвижным называют такое соединение, в котором в процессе работы изделия одна деталь должна двигаться относительно другой. Движение может быть вращательным, поступательным, постоянным и периодическим (перемещения деталей в процессе сборки-разборки не учитываются).

Зазор, натяг, посадка, группы посадок

Соединения могут быть с зазором и с натягом.

Зазор  выражают разностью между размерами отверстия и вала, когда размер отверстия больше размера вала, т.е.

выражают разностью между размерами отверстия и вала, когда размер отверстия больше размера вала, т.е.

Натяг  выражают разностью между размерами вала и отверстия, когда размер вала больше размера отверстия до сборки, т.е.

выражают разностью между размерами вала и отверстия, когда размер вала больше размера отверстия до сборки, т.е.

Посадкой называют характер соединения (отверстия и вала), который определяется разностью размеров отверстия и вала до сборки, наличием и величиной зазора или натяга.

От посадки зависит степень подвижности или неподвижности одной детали соединения относительно другой.

Посадки образуются сочетанием полей допусков размеров отверстия и вала. В зависимости от взаимного расположения полей допусков размеров отверстия и вала образуются разные посадки.

Посадки подразделяют на три группы (типа):

-с гарантированным зазором;

-с гарантированным натягом;

-переходные (может, как правило, возникнуть небольшой зазор или небольшой натяг).

Взаимное расположение нолей допусков размеров отверстии и вала, предельные зазоры и натяги в посадках разных групп

При конструировании изделия для того, чтобы соединения нормально работали, устанавливают нормы зазоров и натягов:

-Наибольший предельный зазор  и наименьший предельный зазор

и наименьший предельный зазор  ;

;

-Наибольший предельный натяг  и наименьший предельный натяг

и наименьший предельный натяг  .

.

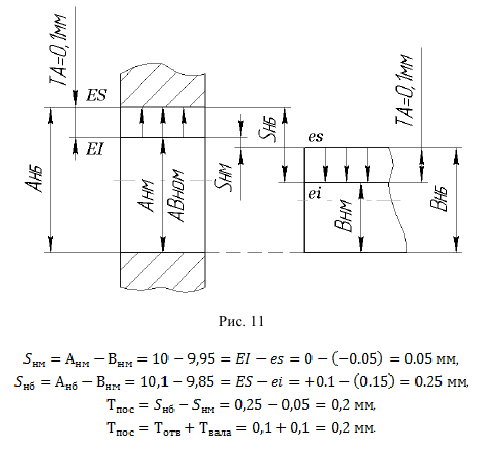

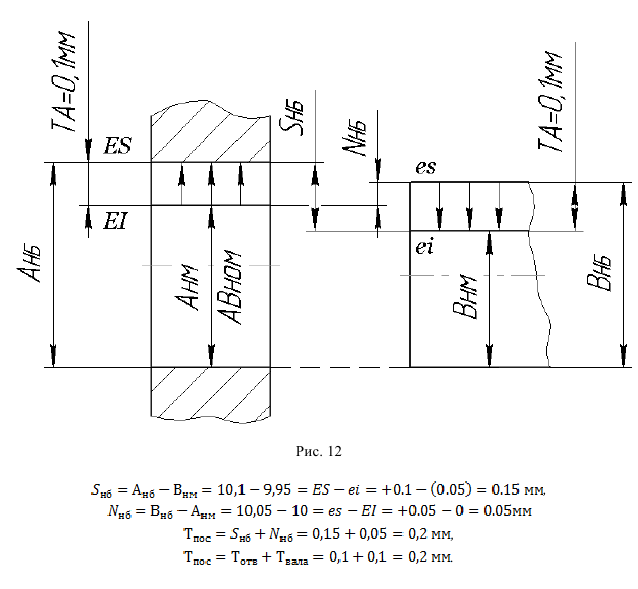

В посадке с гарантированным зазором (рис.11) поле допуска размера отверстия всегда расположено выше поля допуска размера вала  .

.

В посадке переходной (рис.12) поля допусков размеров отверстия и вала перекрываются частично или полностью (поле допуска размера отверстия может быть смещено вверх ли вниз относительно поля допуска размера вала). В переходных посадках  и

и  не бывает, так как зазор переходит в натяг, а натяг -в зазор.

не бывает, так как зазор переходит в натяг, а натяг -в зазор.

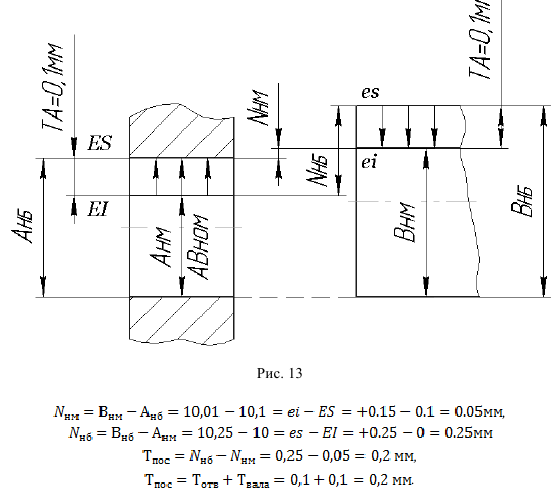

В посадках с гарантированным натягом (рис.13) поле допуска размера вала всегда расположено выше ноля допуска размера отверстия. На рис. поля допуска заштрихованы.

Возможно эта страница вам будет полезна:

| Допуски и посадки теория и практика |

Посадка с зазором

Пример 1 задачи с решением:

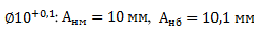

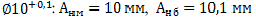

отверстие:

исполнительно-чертежный размер

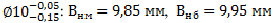

вал:

исполнительно-чертежный размер

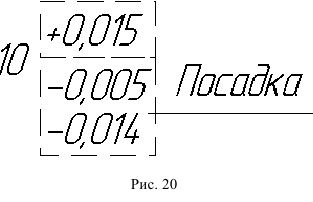

При соединении отверстия и вала с одинаковыми номинальными размерами получаем сопряжение с посадкой с зазором (рис. 11).

Переходная посадка

Пример 2 задачи с решением:

отверстие:

вал:

При соединении отверстия и вала получаем переходную посадку.

Посадка с натягом

Пример 3 задачи с решением:

отверстие:

вал:

При соединении отверстия и вала получаем посадку с натягом.

Возможно эта страница вам будет полезна:

| Решение задач по допускам и посадкам |

Допуск посадки

Допуск посадки (допуск сопряжения) — это допустимая погрешность посадки (сопряжения), норма точности посадки (сопряжения).

Допуски посадок разных групп (см.рис. 11-13):

допуск посадки с гарантированным зазором (допуск зазора)

допуск посадки с гарантированным натягом (допуск натяга)

Допуск переходной посадки

Допуск любой посадки (сопряжения) всегда равен сумме допусков размеров отверстия и вала:

Под однородностью посадки понимают степень одинаковости (величину колебания) действительных зазоров или натягов, получающихся в сопряжениях разных деталей, изготовленных по одной и той же посадке (по одному чертежу). Чем меньше окажется колебание зазора или натяга в партии деталей, тем посадка будет однороднее, т.е. тем меньше будут отличаться зазоры и натяги в разных парах деталей партии.

Однородность посадки зависит от допуска посадки и настройки технологического комплекса, изготавливающего отверстия или валы Чем допуск посадки меньше, тем более однородной будет посадка.

По однородности посадки подразделяют

-на высокооднородные (размеры отверстий точнее 7-го квалитета, валов — точнее 6-го квалитета);

-однородные (среднеоднородные: размеры отверстия 7-го, 8-го квалитетов, валов -6-го,7-го квалитетов);

-низкооднородные (грубооднородные: размеры отверстий 9-го, 10-го квалитетов, валов — 8-го, 10-го квалитетов);

-неоднородные (размеры отверстий и валов грубее 10-го квалитета).

Необходимую однородность посадки учитывают при выборе квалитета размера.

Понятия о квалитегах будут рассмотрены ниже.

Возможно эта страница вам будет полезна:

| Примеры решение задач по допускам и посадкам |

Принципы построения единой системы допусков и посадок

Действующая отечественная единая система допусков и посадок (ЕСДП) принципиально не отличается от международной системы Международной организации по стандартизации (ИСО). В международной системе принято большее количество полей допусков, нет предпочтительных полей допусков и посадок.

Система построена на следующих принципах:

Принцип образования стандартного поля допуска линейного размера

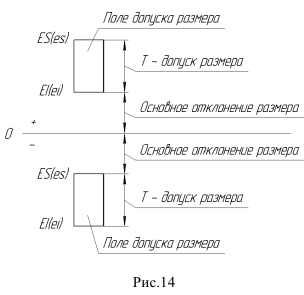

Стандартного поле допуска линейного размера образуется независимым сочетанием основного отклонения и допуска размера (рис.14).

Основное отклонение — то из двух предельных отклонений размера (верхнее или нижнее), которое ближе к номинальному размеру (при графическом изображении ближе к нулевой линии), т.е. то, которое меньше по абсолютной величине. Для полей, расположенных над нулевой линией, — это нижнее отклонение, под нулевой линей верхнее. При симметричном расположении поля относительно нулевой линии безразлично, которое отклонение принимается за основное, но не следует учитывать знак отклонения (отклонения по абсолютной величине будут равны).

Основное отклонение определяет расположение и расстояние поля допуска относительно номинала. От основного отклонения, прежде всего, зависит посадка.

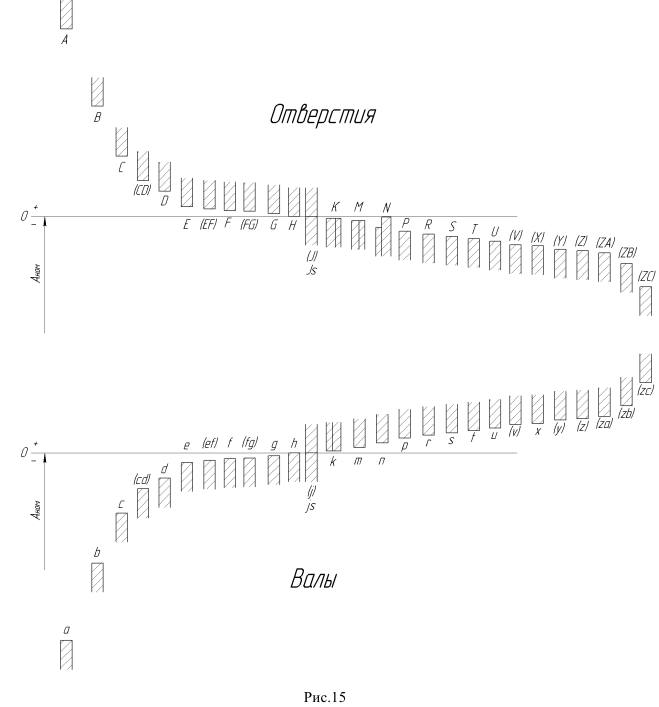

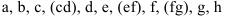

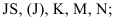

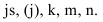

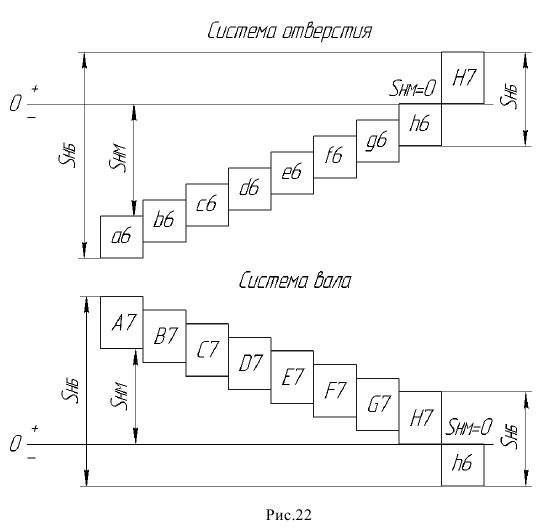

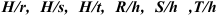

Основные отклонения обозначают буквами латинского алфавита: отклонения размеров отверстий — прописными буквами, валов — строчными (рис.15).

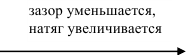

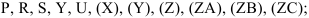

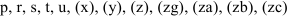

Для образования основных но системе посадок с гарантированным зазором используют основные отклонения размеров:

-отверстий —

-валов —

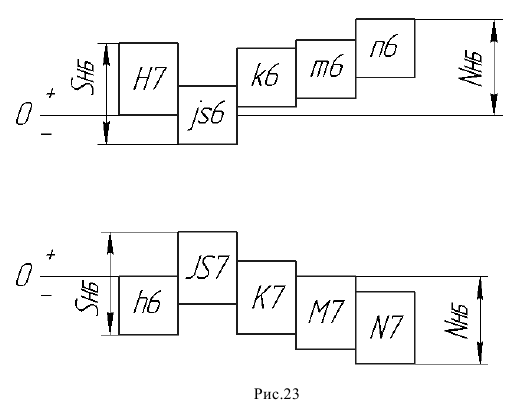

Для образования основных но системе стандартных переходных посадок используют основные отклонения размеров:

- отверстий —

- валов —

Для образования основных по системе стандартных посадок с гарантированным натягом используют основные отклонения размеров:

-отверстий —

-валов —

В скобках даны основные отклонения, которые не рекомендуется применять для металлических деталей с размерами до 500 мм.

Числовые значения основных отклонений определены по специальным формулам в прямой зависимости от интервалов номинальных размеров и не зависят, как правило, то допусков размеров. Основные отклонения размеров отверстий в и валов, обозначенные одной и той же буквой ,как правило, равны по величине, но противоположны по знаку.

Принцип основных и посадочных отверстий и валов

Основным отверстием называют такое, у которого нижнее предельное отклонение размера является основным и равно нулю. Основное отклонение размера основного отверстия обозначают буквой  .

.

Основным валом называют такой, у которого верхнее предельное отклонение размера является основным и равно нулю. Основное отклонение размера основного вала обозначают буквой  .

.

Все другие отверстия и валы (кроме основных) называют посадочными (неосновными), основные отклонения их размеров обозначаются остальными буквами (кроме  и

и  ).

).

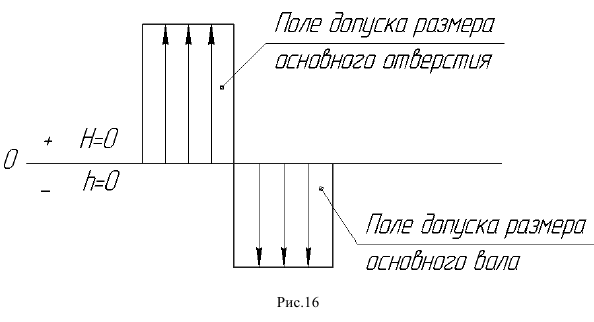

Для допусков размеров основного отверстия и основного вала всегда расположены предельно асимметрично относительно нулевой линии (рис.16), что способствует снижению материалоемкости изделий (облегчению изделий и экономии материалов).

Принцип образования стандартной посадки

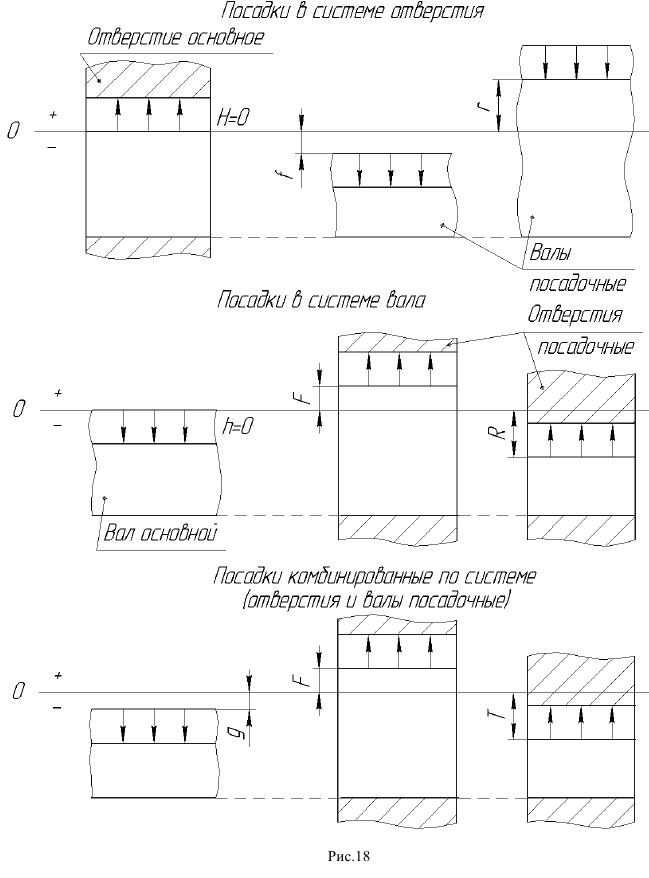

Стандартная посадка может быть образована одним из трех способов:

-в системе отверстия (в системе основного отверстия);

-в системе вала (в системе основного вала);

-комбинированной по системе (отверстие в системе вала, а вал в системе отверстия).

В системе отверстия — основное отверстие и посадочный вал.

В системе вала — основной вал и посадочное отверстие.

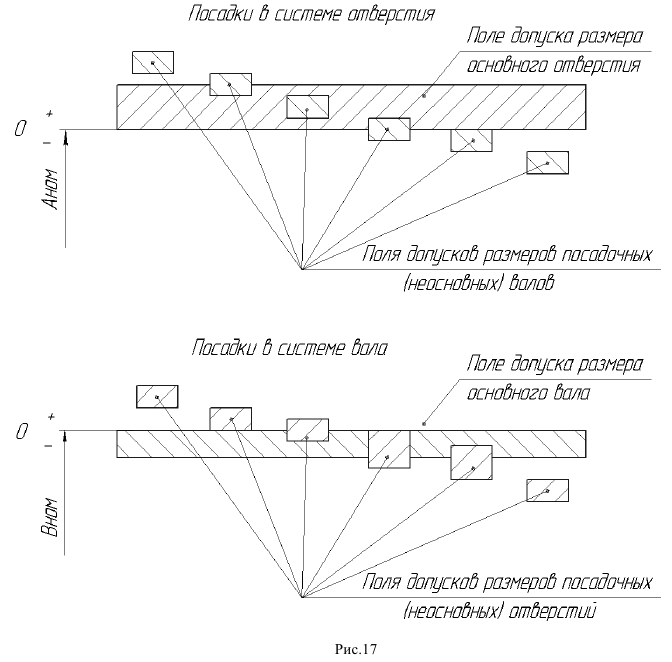

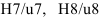

В системе отверстия расположение поля допуска размера отверстия остается постоянным для всех посадок, а разные посадки получаются за счет разного расположения полей допусков размеров валов (при данных интервале номинальных размеров и квалитете). В системе вала расположение поля допуска размере вала остается постоянным для всех посадок, а разные посадки получаются за счет разного расположения полей допусков размеров отверстий (при данных интервале номинальных размеров и квалитете).

Посадки в системах отверстия вала называют посадками основным по системе (рис. 17,18).

В комбинированных но системе посадках нет основных отверстия и вала, а сочетаются посадочные отверстия и валы. Разные посадки получаются за счет разного взаимного расположения полей допусков размеров посадочных отверстий и валов.

Посадки в системе отверстия применяются значительно чаще других и в большинстве случаев они оказываются более экономичными, так как сокращается количество применяемых типоразмеров сложных и дорогих нерегулируемых инструментов для обработки и контроля отверстий (протяжек, разверток, фрез, калибров-пробок).

Однако в следующих случаях применение посадок в системе вала оказывается более целесообразным:

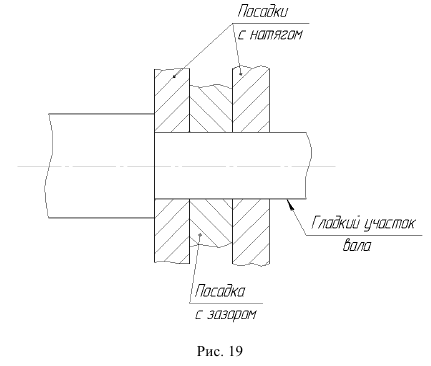

а) если гладкий вал или гладкий участок вала входит в несколько сопряжений с разными посадками (рис.19). Например, в сопряжениях поршневого пальца с отверстиями бобышек поршня и головки шатуна в двигателе внутреннего сгорания, в сопряжениях оси с отверстиями вилки и тяги в разных механизмах. Если бы для таких сопряжений устанавливалась система отверстия, то:

-вал оказался бы ступенчатым, что привело бы к снижению его прочности, особенно при больших знакопеременных нагрузках из-за образования дополнительных концентраторов напряжений, особенно при малых радиусах галтелей;

-усложнилась бы обработка и увеличилась трудоемкость обработки вала, так как ступени получились бы высотой всего в несколько сотых или десятых долей миллиметра (такой вал труднее обработать, чем вал со ступенями в несколько миллиметров);

б) если гладкий высокоточный вал (размер вала точнее 6-го квалитета) изготавливают для неизвестного (обезличенного) потребителя (т.е. когда неизвестно, на какое изделие, под какую посадку пойдет вал). Например, в сопряжениях с наружными кольцами подшипников качения, с осями приборов. Если бы для таких сопряжений устанавливалась система отверстия, то:

-потребовалось бы такие валы изготовлять с разными полями допусков размеров посадочных поверхностей, что привело бы к огромному увеличению количества необходимых типоразмеров таких валов (а это значительно затруднило бы производство валов);

-потребовалось бы значительное увеличение количества и объемов складов (так как-разные типоразмеры валов нужно было бы хранить раздельно — в разной таре, на разных полках);

в) если допуск заготовки позволяет изготовить вал без дополнительной обработки посадочных поверхностей. Например, когда вал можно изготовить из пруткового, листового, полосового, ленточного, трубного холоднокатаного проката, особенно из калиброванного проката (горячекатаный прокат непригоден из-за больших допусков).

Если бы для таких валов устанавливалась система отверстия, то часто пришлось бы дополнительно обрабатывать посадочные поверхности под разные посадки, что увеличило бы трудоемкость обработки таких валов.

Есть случаи, когда более целесообразны комбинированные по системе посадки.

Принцип группирования номинальных линейных размеров

Номинальные размеры сгруппированы в диапазоны: до 3 мм — малые размеры; свыше 3 до 500 мм — средние размеры (основной диапазон); свыше 500 до 40000 большие размеры (для размеров свыше 40000 мм стандартные допуски не установлены, но их можно определить экстраполяцией). Необходимость такого группирования вызвана тем, что в разных областях размеров разное влияние оказывают погрешности изготовления и измерений (по-разному влияют на размеры силовые, температурные и другие факторы). Например, температурные деформации меньше влияют на небольшие размеры и существенно — на большие, так как погрешность линейного размера зависит от самого размера, то это должно учитываться допусками размеров.

Кроме диапазонов, номинальные размеры группируются по интервалам. Например, до 3 мм, свыше 3 до 6 мм, свыше 6 до 10 мм и т.д. (для размеров до 1 мм есть вспомогательные интервалы: до 0,01 мм; свыше 0,1 до 0,3 мм; свыше 0,3 до 1 мм). Это сделано с целью сокращения количества допусков размеров. Для всех размеров данного интервала установлен один допуск (единица допуска), что позволяет сократить количество необходимых типоразмеров заготовок, деталей, нерегулируемых инструментов (протяжек, разверток и др.), элементов штампов (пуансонов, матриц) и приспособлений (кондукторных втулок, установочных пальцев и др.). Номинальные размеры сгруппированы так, чтобы допуски, подсчитанные для граничных (крайних) размеров интервалов, отличались бы от допусков, подсчитанных для средних геометрических размеров интервалов, не более чем на 5-8 %, что допустимо (практически не влияет на взаимозаменяемость изделий).

Для номинальных размеров свыше 10 мм установлены две разновидности интервалов: основные (широкие) и промежуточные (узкие). Каждый основной интервал содержит 2 или 3 промежуточных. Например, основной интервал свыше 10 до 18 мм содержит промежуточные интервалы: свыше 10 до 14 мм и свыше 14 до 18 мм. Промежуточные интервалы используют только для полей допусков с основными отклонениями размеров, образующих посадки с большими зазорами и натягам (для повышения их однородности).

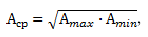

Средний размер интервала для размеров свыше 3 мм определяется по формуле:

где  и

и  — граничные размеры интервала (для размеров до 3 мм

— граничные размеры интервала (для размеров до 3 мм  ).

).

При пользовании таблицами допусков предельные отклонения и допуски для граничных размеров интервалов нужно выбирать из предыдущего интервала. Например, предельные отклонения для номинального размера 6 мм нужно брать в интервале свыше 3 до 6 мм.

Принцип единицы стандартного допуска линейного размера

Единица допуска — единица нормы учитывает зависимость погрешности размера от самого размера, а также влияние конструктивных, технологических, экономических и метрологических факторов на погрешность размера. Единица допуска определена экспериментально при базовом условии — при обработке валов на круглошлифовальных станках по 6-му квалитету. Таким образом, были учтены конструктивная особенность обрабатываемого элемента (вал и отверстие имеют свои особенности обработки), технологическая особенность процесса круглого наружного шлифования, экономическая особенность (6-й квалитет является экономически наиболее выгодным при круглом наружном шлифовании) и влияние погрешности измерения на результаты измерений размеров (увеличение погрешности с увеличением размера, температурные и другие деформации).

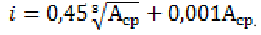

Для размеров до 500 мм единица допуска (в мкм) определяется по формуле

Для размеров свыше 500 до 40000 мм единица допуска

В обеих формулах  — средний геометрический размер интервала номинальных

— средний геометрический размер интервала номинальных

размеров в мм. Вторая формула учитывает резкое возрастание погрешностей больших размеров, связанное с большими силовыми и температурными деформациями.

Таким образом, для каждого интервала номинальных размеров установлено одно числовое значение единицы допуска и оно тем больше, чем больше  .

.

Принцип группирования стандартных допусков линейных размеров

Стандартные (табличные) допуски линейных размеров группируются по квалитетам и классам точности.

Слово «квалитет» в смысловом переводе на русский язык означает «степень точности» ( а поэтому встречающееся в литературе словосочетание «квалитет точности» -неверное, так как получается «степень точности точности»).

Каждый квалитет (степень точности или класс точности) представляет собой совокупность (ряд) допусков одного уровня точности для всех размеров (точность и уровень точности — понятия разные). В данном квалитете для разных интервалов номинальных размеров допуски разные (так как для каждого интервала своя единица допуска), а уровень точности одинаков.

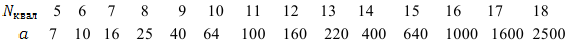

Стандартом установлено 20 квалитетов: 01,0,1,2,… 18. Самые маленькие (жесткие) допуски в 01-м квалитете, самые большие (грубые) — в 18-м. Для металлических деталей используют квалитеты по 17-й. для металлических деталей используют квалитеты по 17-й. Для неметаллических деталей используют 6-й квалитет и долее грубые (для некоторых не металлических деталей есть еще 19-й и 20-й квалитеты). Допуски квалитетов 01 — 4-го используют для размеров особо высокоточных изделий, для калибров (I- 5-й квалитеты).

Квалитеты 4-12-й могут быть использованы для посадок. Квалитет 12-й и более грубые используют для размеров относительно низкой точности (большие допуски). Для металлических деталей, обрабатываемых резанием, не рекомендуется применять квалитеты грубее 14-го.

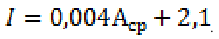

Допуски до 5-го квалитета вычислены по специальным формулам и правилам. Допуски 5-го и более грубых квалитетов определены по формуле

где  — международный (интернациональный) допуск, мкм;

— международный (интернациональный) допуск, мкм;

— коэффициент точности (количество единиц допуска, не зависит от размера);

— коэффициент точности (количество единиц допуска, не зависит от размера);

-единица стандартного допуска линейного размера, мкм.

-единица стандартного допуска линейного размера, мкм.

Коэффициент точности  определяет уровень точности размеров в данном квалитете:

определяет уровень точности размеров в данном квалитете:

Чем выше номер квалитета, тем больше коэффициент точности, тем больше допуск размера. Квалитет 6-й является базовым (от него получены допуски всех других квалитетов). При переходе от одного квалитета к следующему более грубому коэффициент точности возрастает на 60% (с некоторым округление), соответственно возрастают и допуски размеров.

Для размеров сопряжений от I до 3150 мм не грубее 8-го квалитета, как правило, рекомендуется размеры валов на один квалитет грубее, чем для размеров отверстий (так-как при прочих равных условиях получить точное отверстие труднее из-за меньшей жесткости, худшего направления и большего износа режущего инструмента, худшего отвода тепла из зоны обработки; при этом повышается срок службы сложных и дорогих инструментов для обработки отверстий за счет увеличения допустимого износа и увеличения количества переточек).

Допуски в квалигетах задаются с точностью до тысячных, а в некоторых случаях до десятитысячных долей миллиметра (до 3-4-й цифры после запятой).

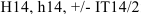

Для размеров относительно низкой точности (II-го квалитета и грубее), повторяющихся на чертеже, допуски и предельные отклонения непосредственно на изображении, как правило, не указывают (размеры с неуказанными предельными отклонениями), а указывают специальной записью в технических требованиях чертежа. Такие допуски называются общими (ГОСТ 30893.1-2002). Для таких размеров установлены классы точности: точный  , средний

, средний  , грубый

, грубый  , и очень грубый

, и очень грубый  . Кроме того могут применяться квалитеты. В классах точности установлены округленные допуски, т. е. без тысячных, а в ряде случаев — без сотых и десятых долей миллиметра. Кроме того, допуски заданы для укрупненных интервалов номинальных размеров. Например, для допусков квалитетов установлены интервалы свыше 6 до 10 мм, свыше от 10 до 18 мм, свыше 18 до 30 мм; а для допусков классов точности эти три интервала входят в один интервал — свыше 6 до 30 мм.

. Кроме того могут применяться квалитеты. В классах точности установлены округленные допуски, т. е. без тысячных, а в ряде случаев — без сотых и десятых долей миллиметра. Кроме того, допуски заданы для укрупненных интервалов номинальных размеров. Например, для допусков квалитетов установлены интервалы свыше 6 до 10 мм, свыше от 10 до 18 мм, свыше 18 до 30 мм; а для допусков классов точности эти три интервала входят в один интервал — свыше 6 до 30 мм.

Выбор класса точности проводят с учетом возможностей производства и функциональных требований к детали.

Принцип нормальной температуры

Допуски и предельные отклонения относятся к размерам деталей при температуре +20°С (293,15 К), которая называется нормальной. Поэтому размеры должны проверяться при этой температуре. Если размеры проверяются при другой температуре, то они должны приводиться к нормальной температуре, в противном случае будет нарушаться единство измерений, а результаты измерений не будут достоверными. ГОСТ 8.050-73, устанавливающий нормальные условия выполнения линейных и угловых измерений, содержит рекомендации по допускаемым отклонениям температуры от нормальной, по допускаемым кратковременным колебаниям температуры, но времени выдержки объекта и средства проверки в нормальных условиях и др. В литературе приводятся формулы для расчета температурной погрешности при несоблюдении нормальных температурных условий, однако эти формулы пригодны лишь для деталей простой конфигурации, так как тепловое расширение деталей сложной формы не имеет линейного характера, обычно неизвестно распределение температурных полей и т.д. Поэтому надежнее всего проверке размеров деталей соблюдать нормальные условия или температурную погрешность определять опытным путем.

Для некоторых средств измерений, кроме нормальной температуры, установлен нормальный температурный режим- условная, выраженная в градусах Цельсия разность температур объекта и средства измерения при «идеальных» условиях, т.е. если объект и средство измерения имеют постоянную по объекту температуру, а коэффициенты линейного расширения их материалов равны  (РД 50-98-86).

(РД 50-98-86).

Принцип группирования стандартных полей допусков линейных размеров

Из всех стандартных нолей допусков отобрано оптимальное количество полей, которые рекомендуются для предпочтительного применения (первый ряд полей в стандартах и справочниках отмечен особо — в рамочках, выполненных утолщенными линиями, или отмечен цветом). Это не означает, что их нужно применять. Принцип предпочтительности используется только после того, когда обеспечены конструктивные, эксплуатационные, технологические и экономические требования. Остальные поля, кроме предпочтительных, сгруппированы в 2 ряда — основной и дополнительный. В этом случае, если поля первого (предпочтительного) ряда не удовлетворяют, принимают поля 2-го ряда, если и эти поля не удовлетворяют, применяют ноля 3-го (дополнительного) ряда. Поля дополнительного ряда в таблицах отмечены круглыми скобками. В самом крайнем случае, исключительно редко, по согласованию со службой стандартизации применяют нестандартные поля допусков (такое решение должно быть достаточно обосновано). Этот принцип установлен с целью сокращения слишком большого многообразия применяемых типоразмеров заготовок, деталей, изделий, нерегулируемой оснастки.

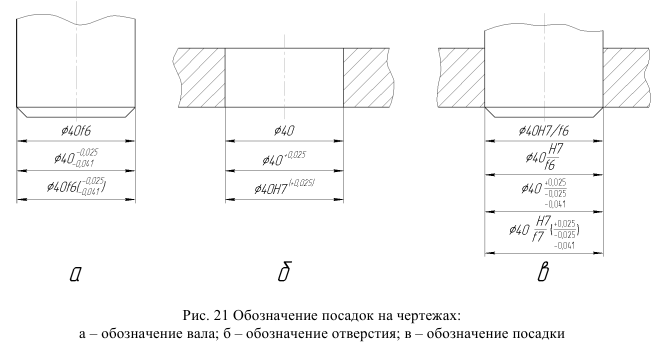

Обозначение и указание линейных исполнительных размеров

Стандартом установлены три способа обозначения полей допусков линейных размеров и посадок: цифровое, буквенное, комбинированное (сочетание буквенного и цифрового).

Цифровое обозначение удобно, когда известно, что проверка изделий будет выполняться универсальными средствами измерений (штангенинструментами, микрометрическими инструментами и др.). Его применяют преимущественно в единичном и мелкосерийном производствах. Способ обязателен для нестандартных отклонений, отклонений углов, радиусов, межосевых расстояний и др.

Условное обозначение удобно, когда известно, что проверка размеров изделий выполняться специальными средствами измерений (калибрами, шаблонами, контрольными приспособлениями). Его применяют преимущественно в массовом и крупносерийном производствах.

Комбинированное обозначение удобно, когда неизвестно, какие средства применять для проверки размеров или что будут применять и те, и другие средства.

Рассмотрим основные правила обозначения и указания линейных исполнительных размеров.

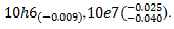

Цифровое обозначение. Поле допуска записывают за цифрами номинального размера, например:  . Знак цифры верхнего предельного отклонения размера

. Знак цифры верхнего предельного отклонения размера

рекомендуется записывать симметрично верхней границе цифр номинала, а знак и цифры нижнего предельного отклонения — симметрично нижней границе номинала. Знаки и цифры предельных отклонений нужно писать четко, оставляя пробел между цифрами верхнего и нижнего отклонений. Цифры предельных отклонений должны быть меньше цифр номинала.

Если одно из предельных отклонений равно нулю, то его не записывают, например:  или

или  .

.

Если верхнее и нижнее предельные отклонения равны по величине, но противоположны по знаку, то их записывают, например, так:  . Высота цифр отклонений при такой записи равна высоте цифр номинала. Знаки записываются между цифрами номинала и отклонений.

. Высота цифр отклонений при такой записи равна высоте цифр номинала. Знаки записываются между цифрами номинала и отклонений.

У верхнего и нижнего предельных отклонений количество цифр после запятой справа должно быть одинаковым, например:  .

.

Исполнительные размеры указываются в мм. Если исполнительный размер указывают на чертеже, то единицы измерения не пишут. В текстовых записях (в технических требованиях, примечаниях и др.) единицы измерения указывают обязательно.

Посадку записывают за номинальным размером сопряжения, в виде дроби, в числителе которой указывают поле допуска размера отверстия, а в знаменателе — поле допуска размера вала. Например:

Разделительная черта проводится на уровне середины цифр номинала.

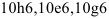

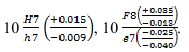

Буквенное обозначение. За цифрами номинального размера записывают обозначение поля допуска размера: сначала обозначение основного отклонения, затем — номер квалитета. Например:  (для отверстия высота цифр и букв одинаковая),

(для отверстия высота цифр и букв одинаковая),  (для вала высота цифр одинаковая).

(для вала высота цифр одинаковая).

Посадку записывают за цифрами номинального размера сопряжения в виде дроби: в числителе — поле допуска размера отверстия, в знаменателе — поле допуска размера вала. Например:

или

или  — посадка в системе отверстия,

— посадка в системе отверстия,  или

или  — посадка в системе вала,

— посадка в системе вала,

или

или  — посадка комбинированная по системе.

— посадка комбинированная по системе.

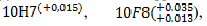

Комбинированное обозначение. После цифр номинального размера записывают сначала буквенное обозначение ноля допуска, а затем, в круглых скобках, цифровое обозначение поля допуска размера, например:

Для сопряжения после цифры номинального размера записывают условное обозначение посадки, за ним в круглых скобках цифровое обозначение посадки. Например:

Особенности указании некоторых исполнительных размеров

Для всех размеров должны быть установлены нормы точности. Они могут быть указаны на чертеже, рядом с номинальным размером, или в технических требованиях.

В технических требованиях как правила указывают общие допуски — предельные отклонения, допуски линейных или угловых размеров, указываемые на чертеже или в других технических документах общей записью. Например:

«Общие допуски по ГОСТ 30893.1- » или «ГОСТ 30893.1-

» или «ГОСТ 30893.1- »

»

«Общие допуски по ГОСТ 30893.1:  »

»

«Общие допуски по ГОСТ 30893.1:  »

»

«Общие допуски по ГОСТ 30893.1:  »

»

Первая запись означает, что все допуски выполнены по среднему классу точности (обозначают либо

, либо

) и все поля допуска симметричны.

Вторая запись означает, что для размеров с неуказанными нолями допусков, если элемент представляет собой отверстие, то его поле допуска выполняется как для основного отверстия, т. е. нижнее предельное отклонение равно нулю, верхнее предельное отклонение со знаком «плюс» и численно равно допуску 14-го квалитета: если элемент -вал, то ноле допуска выполняется как для основного вала, т.е. верхнее предельное отклонение равно нулю, а нижнее — со знаком «минус» и численно равно допуску 14-го квалитета: если элемент относится к прочим, то для него выполняется симметричное поле допуска, т.е. верхнее предельное отклонение со знаком «плюс» и численно равно половине допуска 14-го квалитета, а нижнее со знаком «минус» и числено равно половине допуска 14-го квалитета.

В третьей записи для отверстий и валов установлены те же нормы, что и в первой записи, но и для прочих элементов допуски заданы по ереднему классу точности.

В четвертой все допуски заданы по среднему классу точности.

По таким записям можно определить предельные отклонения для радиусов закругления кромок, фасок и углов, пользуясь специальными таблицами классов точности (ГОСТ 30893.1). Для радиусов закругления кромок и фасок установлены более грубые допуск, чем для других линейных размеров, заданных по классам точности.

При необходимости размер может задаваться с ограничением с одной стороны. Например,  или

или  . В первой записи 10 — одновременно номинальный и наибольший предельный размер; наименьший предельный размер зависит от точности технологической операции по его получения (это не означает, что наименьший предельный размер, может быть, допусти 5 мм; он будет достаточно близким к 10 мм). Во второй записи 10 — номинальный и наименьший предельный размер; наибольший предельный размер зависит от точности технологичеекой операции

. В первой записи 10 — одновременно номинальный и наибольший предельный размер; наименьший предельный размер зависит от точности технологической операции по его получения (это не означает, что наименьший предельный размер, может быть, допусти 5 мм; он будет достаточно близким к 10 мм). Во второй записи 10 — номинальный и наименьший предельный размер; наибольший предельный размер зависит от точности технологичеекой операции  . В ряде случаев определенное ограничение таких размеров с другой стороны оговаривается в региональном стандарте или в стандарте предприятия.

. В ряде случаев определенное ограничение таких размеров с другой стороны оговаривается в региональном стандарте или в стандарте предприятия.

Размер, который может быть выполнен приближенным, записывают, например, так:  , где 10 — номинальный размер. Это означает, что размер с обеих сторон ограничен технологически (точностью технологической операции). Так задают, например, размер по рифлениям; длину зоны шероховатости поверхности, отличающейся от шероховатости остальной поверхности (на остальной поверхности шероховатость более грубая) и др.

, где 10 — номинальный размер. Это означает, что размер с обеих сторон ограничен технологически (точностью технологической операции). Так задают, например, размер по рифлениям; длину зоны шероховатости поверхности, отличающейся от шероховатости остальной поверхности (на остальной поверхности шероховатость более грубая) и др.

Если на чертеже размер указан в квадратных скобках, то это означает совместную обработку с другой деталью. Если размер указан в круглых скобках, то это означает, что размер должен быть получен в процессе сборки. Справочные размеры отмечают звездочкой (если на чертеже не все размеры справочные).

Методы выбора допусков и посадок